No artigo anterior, “ Cruzando o ouriço e o ouriço .. ”, testamos a aplicabilidade dos métodos para ajustar os sistemas de controle automático a modelos “reais”. Neste artigo, tentaremos otimizar não o sistema de controle, mas o próprio objeto "físico".

Para ajustar os reguladores, há um grande número de ferramentas, técnicas e otimização das leis de regulamentação. Se usarmos ferramentas de modelagem (como o Matlab Simulink), você poderá observar imediatamente o processo de controle ideal "diretamente" nos gráficos. Surge a questão: se temos um método para otimizar os parâmetros de um sistema de controle, é possível otimizar não os coeficientes PID do controlador, mas o próprio objeto de controle? Em outras palavras, não selecione os reguladores para um sistema claramente malsucedido, mas selecione os parâmetros do próprio sistema. De fato, para um modelo de computador, quais são os coeficientes PID, quais são as dimensões da estrutura - essas são apenas variáveis que podem ser alteradas.

Um pouco de teoria dos dedos

O problema clássico de otimização de controle é apresentado na Figura 1.

Temos um modelo de objeto e um modelo de regulador. Definimos o efeito (opcionalmente passo a passo). Criamos algumas avaliações do processo transitório e, usando o bloco de otimização, configuramos um ou mais parâmetros do controlador para obter a melhor estimativa. (veja a fig. 1).

Figura 1. O esquema clássico de otimização do regulador.Ao modelar, nada nos impede de alterar não apenas os parâmetros de regulação, mas também os parâmetros do próprio modelo. Em seguida, no esquema de otimização, apenas uma seta é adicionada, o que altera os parâmetros do próprio modelo (veja a Fig. 2).

Figura 2. Otimização dos parâmetros do objeto.É claro que, se o modelo for apresentado na forma de funções de transferência linear, esse esquema funcionará muito bem e será possível selecionar parâmetros usando qualquer método de otimização. E se o modelo não é linear, mas perto da vida?

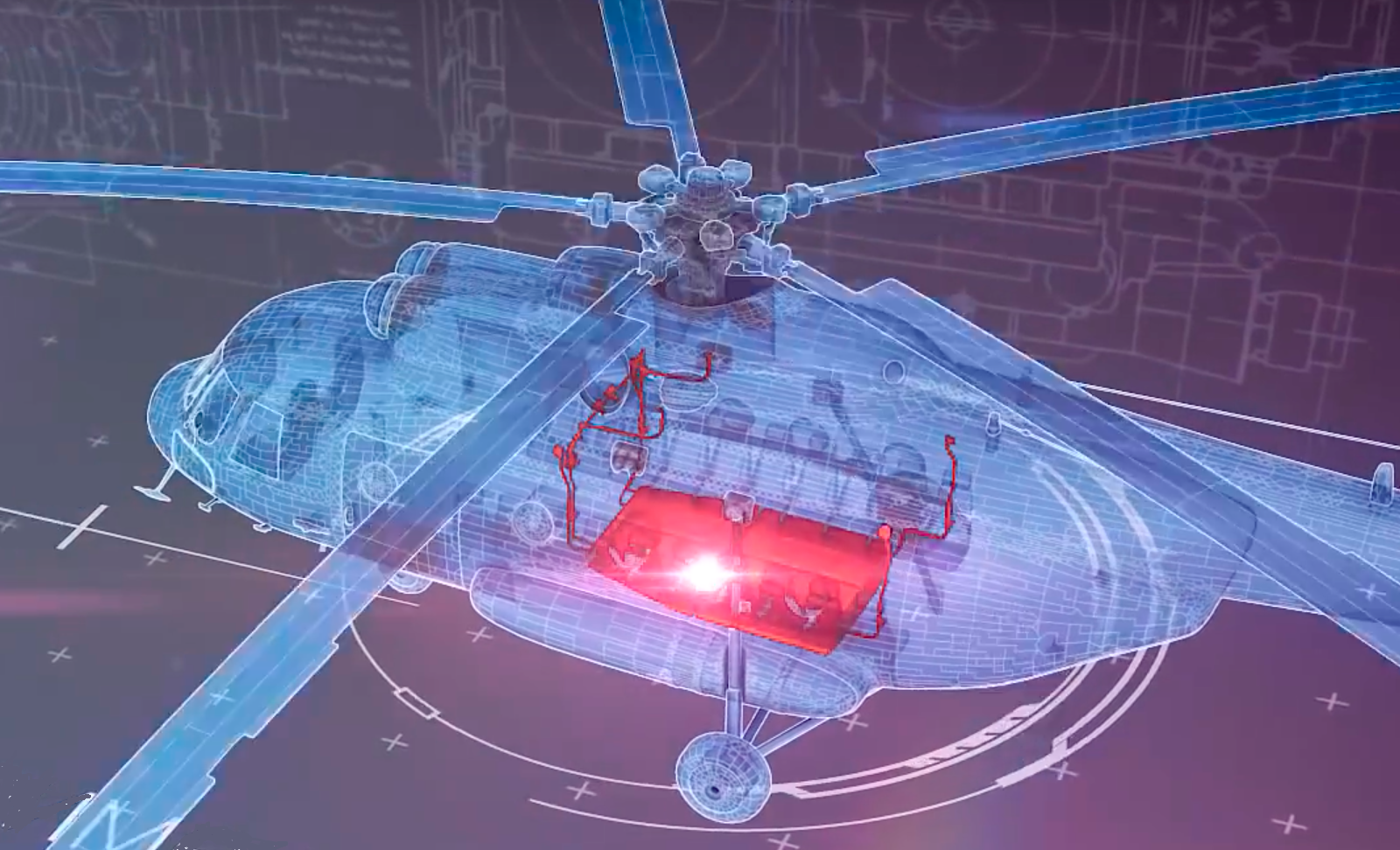

E, como sempre, por acidente, um modelo dinâmico "real" de um sistema de suprimento de combustível para helicóptero caiu em minhas mãos. Foi decidido otimizar um pouco.

Declaração do problema

Existem vários tanques de helicóptero de várias configurações. O tamanho dos tanques, sua configuração, bem como o sistema de tubulação que os liga, foram obtidos como resultado do layout do helicóptero. O diagrama do sistema é mostrado na Figura 3. Os tanques são interconectados por combustível e gás inerte.

Figura 3. Modelo do sistema de combustível de helicóptero.Os diâmetros dos dutos podem ser de 10 a 70 mm. Objetivo: selecionar o diâmetro dos dutos 1, 2, 3, 4, 5, 6, de modo a garantir o enchimento uniforme dos tanques de uma fonte. Como os tanques acabaram sendo diferentes como resultado do layout do helicóptero e dos caminhos assimétricos da tubulação, além de um sistema de gás inerte, temos a tarefa de selecionar diâmetros para uma determinada vazão em cada tanque.

Considere várias maneiras de resolver o problema:

Seleção de diâmetro com um ajustador simples.

Como mencionado acima, para um modelo de computador, todas essas divisões em um sistema de controle e um objeto de controle são condicionais, porque ambas são variáveis na memória do computador, para que possamos conectar o controlador para que ele não atue no atuador, mas em diâmetro do gasoduto.

Na vida, isso é impossível, mas no modelo, por favor. O esquema para o otimizador neste caso é semelhante ao mostrado na Figura 4.

Figura 4. Seleção de dimímetros usando um regulador integral.Este modelo funciona assim:

As leituras dos sensores de fluxo em cada linha são comparadas com os valores definidos. A diferença é fornecida à entrada de um integrador vetorial com limitadores (6 integradores independentes). Se a diferença for zero, nada será alterado na saída do integrador; se a diferença for maior que zero, o diâmetro deverá ser reduzido; se a diferença for menor que zero, o diâmetro deverá ser aumentado. Nos gráficos, exibimos o desvio atual do fluxo do conjunto em cada linha e os diâmetros das tubulações.

O coeficiente do integrador determina a taxa de mudança de diâmetro no processo de cálculo.

O integrador é limitado pelos valores superiores e inferiores do diâmetro da tubulação.

A posição inicial do integrador e, portanto, o diâmetro inicial da tubulação é igual a 10 mm. (0,01)

Os parâmetros do integrador de vetores são mostrados na Figura 5.

Figura 5. Configurações do integrador para selecionar diâmetros.Iniciamos o modelo e vemos o seguinte resultado: em 40 segundos, nosso “regulador virtual” captou os diâmetros dos oleodutos para que os custos fossem iguais aos definidos.

Figura 6. Variação de custo.Figura 7. Seleção de diâmetros.O gráfico mostra que as maiores flutuações e um tempo de sedimentação maior são para os dois primeiros diâmetros. Se você alterar o coeficiente de integração de -1 para -0,5, o ajuste será ainda mais rápido. Em apenas 4 segundos, os custos são definidos para o valor desejado. Veja a fig. 8)

Figura 8. Desvios das despesas do conjunto em Ki = -0,5.Vantagens da otimização pelo regulador:

- Simplicidade e clareza.

- A velocidade da otimização é determinada pela velocidade do cálculo dinâmico do modelo.

Desvantagens da otimização pelo regulador:

- Só pode ser usado se houver uma relação clara e inequívoca entre os parâmetros medidos e os variáveis. Como no nosso exemplo, um diâmetro maior é uma despesa maior.

- Controles adicionais podem causar flutuações no sistema. Por exemplo, no nosso caso, se o coeficiente do integrador for obtido igual a - 2, o sistema entrará no modo de vibração (veja a Fig. 9).

Figura 9. Desvios de custos do conjunto quando Ki = - 2.Seleção de parâmetros pelo bloco de otimização.

Quando não temos uma conexão óbvia entre os parâmetros medidos e é difícil determinar o impacto, é necessário o uso de blocos de otimização especiais. No nosso caso, o esquema não mudará muito. Como critério de otimização, usamos o módulo do desvio de despesas em relação aos dados fornecidos e, em seguida, no diagrama, em vez do integrador, um bloco de otimização aparece. O esquema geral de otimização terá a aparência mostrada na Figura 10.

Figura 10. Diagrama para selecionar diâmetros usando o bloco de otimização.Este modelo funciona assim:

As leituras dos sensores de fluxo em cada linha são comparadas com os valores definidos. Usando o bloco do módulo, o vetor de desvio é convertido em um vetor de desvio absoluto.

Assim, o critério de otimização torna-se igual a zero desvio. Bem, os diâmetros das tubulações atuam como parâmetros ajustáveis.

A otimização pode funcionar de dois modos:

- otimização total da transição. Quando, para calcular o critério de otimização, é necessário executar uma simulação completa de todo o processo.

- Otimização em movimento. Quando o critério de otimização é calculado após um determinado intervalo de tempo.

A otimização total da transição requer muitas repetições e leva muito tempo, portanto, vamos nos concentrar na otimização em movimento. Por padrão, a otimização é realizada uma vez a cada segundo. As configurações do bloco de otimização são mostradas na Figura 11.

Figura 11. Configurando o bloco de otimização.Inicie o cálculo e observe o resultado. Por 70 segundos do processo, a otimização falhou. Embora, a julgar pelo cronograma, haja uma convergência gradual. ver foto 12)

Figura 12. Otimização do desvio de custo com um período de 1 segundo.Parece que, se você calcular os parâmetros ideais com mais frequência, poderá tomar rapidamente uma decisão. Para escolher a frequência da otimização, é necessário levar em consideração o atraso na resposta do sistema no modo de cálculo dinâmico. Depois de alterar o diâmetro, deve passar algum tempo antes que essas alterações afetem os parâmetros medidos. Se você observar o gráfico das mudanças na vazão em um intervalo de tempo mais curto (veja a Fig. 13), poderá ver que, após alterar o diâmetro, uma nova vazão é ajustada em cerca de 0,5 segundos.

Figura 13. Otimização do desvio de custo com um período de 1 segundo.Reduza a frequência de análise de 1 para 0,5 segundo. Assim, durante o mesmo tempo, o número de cálculos aumentará 2 vezes. Como resultado, é possível otimizar os diâmetros dos dutos em 70 segundos de um processo dinâmico. O gráfico 14 mostra que o método de otimização funciona. E o desvio de despesas tende a zero.

Figura 14. Desvios da otimização de despesas com um período de 0,5 s.Figura 15. Extração de diâmetros por otimização.Conclusão

Um experimento com um modelo detalhado de combustível físico mostrou que você pode usar os métodos da teoria do controle automático, não apenas para ajustar e otimizar os sistemas de controle, mas também para otimizar os parâmetros físicos do modelo.