Uma das principais vantagens da fabricação aditiva é a possibilidade de

personalização real

das peças. Essa tecnologia é adequada para a produção de implantes personalizados para pacientes em áreas médicas, como cirurgia craniofacial (CFS), onde são necessárias dimensões, forma e propriedades mecânicas ideais.

- Objetivo: Demonstrar que a modelagem pode ajudar na escolha da orientação e configuração corretas da estrutura de suporte.

- Solução: crie três configurações diferentes de suporte de peças e compare-as

- Software usado: Materialize Magics

- Método: modelagem e comparação de deformações de configurações de suporte de peças finais

- Setor da indústria: Healthcare

Problemas de impressão 3D de implantes faciais craniofaciais

Implante maxilofacial individual

Implante maxilofacial individual Efeito primavera

Efeito primaveraO processo de fabricação de implantes para HHF causa muitas dificuldades. Se os implantes não são processados termicamente, geralmente são submetidos ao chamado efeito de "mola" em algumas configurações devido a tensões residuais. Esse efeito causa deformações significativas da estrutura final, como resultado do qual o implante pode não ser adequado para o paciente. A gravidade do efeito da mola depende da orientação da peça e

da configuração do suporte . No entanto, a seleção da configuração correta é um processo complexo e demorado.

Neste exemplo, examinamos as várias configurações de suporte para peças individuais de implantes para cirurgia craniofacial e determinamos qual configuração é menos afetada pela mola e, portanto, é mais adequada para a

fabricação aditiva . Fazemos isso simulando a deformação usando um método de auto-tensão bem calibrado * e comparando as deformações finais dos produtos após a remoção do suporte. Para confirmar os resultados da simulação, fizemos uma comparação adicional com as configurações fabricadas.

Modelando uma plataforma inteira em três minutos

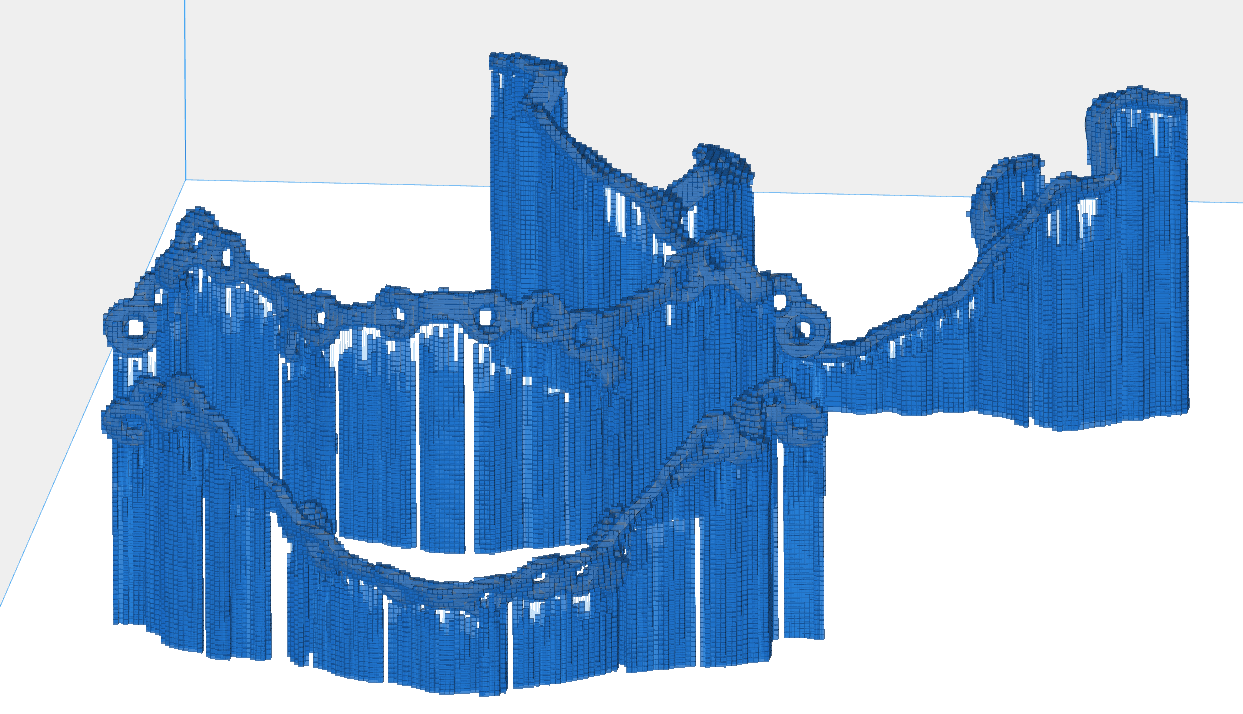

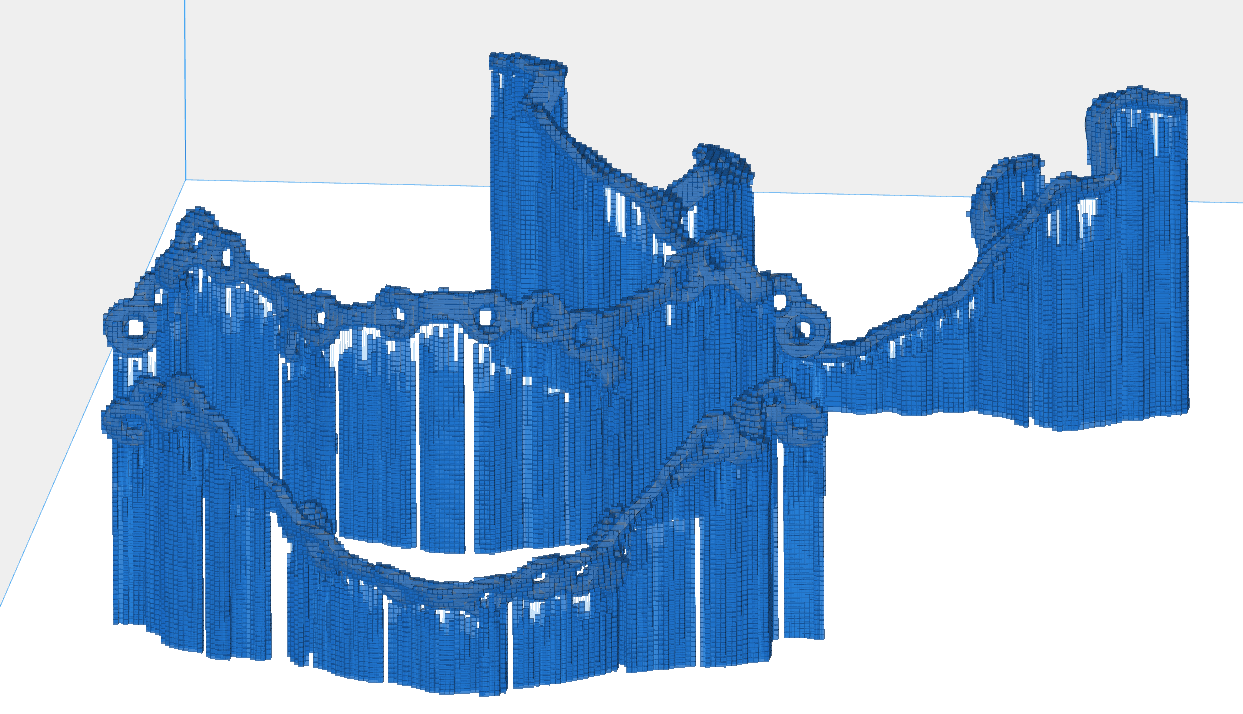

Visualização da etapa 2: Voxelização de três orientações de peças diferentes

Visualização da etapa 2: Voxelização de três orientações de peças diferentesA modelagem é uma ferramenta poderosa para minimizar as sessões de impressão com falha. Ele fornece informações valiosas sobre como colocar (ou não colocar) suporte ou segmentos críticos. Vamos dar uma olhada no fluxo de trabalho de modelagem.

- Obtenção da geometria CAD da peça e configurações de suporte.

- Voxelização da geometria da peça e verificação de estruturas de suporte em condições de contorno.

- Modelagem da construção camada por camada usando o método de tensões intrínsecas.

- Interpolação dos resultados do voxel para a geometria CAD original.

Decidimos focar na velocidade de modelagem, para que a voxelização de peças tenha um grão bastante grande. Nosso objetivo não era simular a distorção exata de qualquer configuração, mas determinar qual das configurações está sujeita à menor distorção qualitativa. Em apenas três minutos, simulamos uma plataforma voxelizada inteira.

Avaliação dos resultados

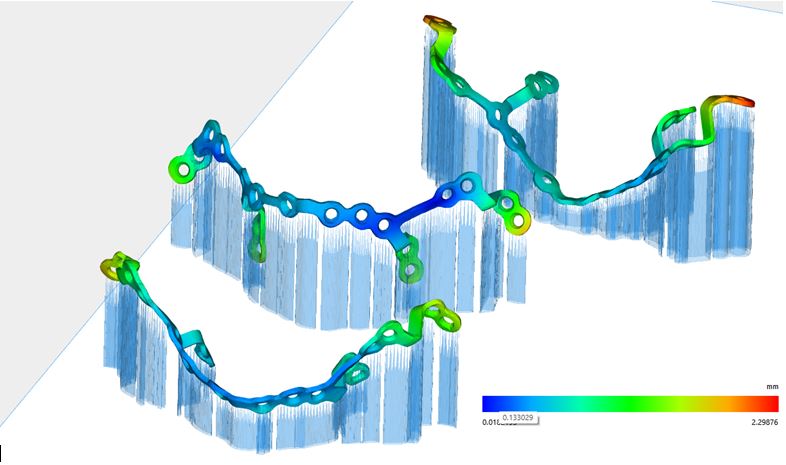

Modelagem de deformação após separação do suporte

Modelagem de deformação após separação do suportePara simular e visualizar os resultados, foi utilizado o módulo do software

Magics Simulation. O carregamento seletivo dos dados de modelagem mais relevantes no Magics melhorou o processo de seleção para obter uma orientação ideal. A figura abaixo mostra três configurações diferentes de suportes de peças (transparentes) e deformações simuladas do implante após a separação do suporte. Como você pode ver na imagem, a configuração de apoiar a peça com menos deformação está no meio. Não contém zonas vermelhas e amarelas.

Para confirmar os resultados da simulação, comparamos os desvios no projeto das peças deformadas em relação à geometria CAD original nas peças simuladas e impressas. Como pode ser visto abaixo, os desenhos simulados e impressos têm o mesmo padrão de desvio. A configuração superior contém o maior desvio geométrico da geometria CAD original e a média contém o menor desvio.

Comparação de deformações simuladas e estruturas impressas com a geometria original

Comparação de deformações simuladas e estruturas impressas com a geometria originalEncontrando a menor tensão

Neste exemplo, usamos a modelagem de elementos finitos para prever rapidamente deformações globais de três configurações diferentes de suportes de peças de implantes craniomaxilofaciais. A voxelização grosseira tornou possível modelar rapidamente e obter dados sobre as tendências qualitativas da deformação. Amostras de teste reais impressas em uma impressora 3D confirmaram que, das três configurações propostas neste estudo, a média sofreu a menor deformação após a

remoção da estrutura de suporte .

Assim, o segundo modelo também confirma que a capacidade preditiva da modelagem é uma ferramenta valiosa para os engenheiros de manufatura aditiva. Usando o módulo de simulação Magics, eles podem avaliar seus projetos antes da fase de fabricação, o que lhes permite encontrar a orientação ideal das peças e a configuração do suporte.

Observe que o Materialize Magics não é um software médico. O usuário é responsável por aprovar o processo de produção e o produto para uso como dispositivo médico. Os implantes ortognáticos materializados são protegidos pelas patentes EP 2398411, US 8,784,456, US 9,247,972, US 9,339,279. Outras patentes pendentes.

* O método de tensões internas (ISM) é um procedimento de modelagem adaptado com base na simulação de soldagem para prever tensões residuais e deformações durante o processo de fabricação aditivo. O ISM simplifica o processo termomecânico complexo e trabalhoso da manufatura aditiva para análises quasistáticas simples, permitindo modelar rápida e precisamente componentes aditivos complexos.Tradução do inglês. O artigo original está aqui .