A empresa Voronezhstalmost (anteriormente a fábrica de pontes Voronezh) foi fundada em 1948 e é uma empresa russa líder na produção de estruturas metálicas para pontes de qualquer tipo, tamanho e complexidade. As instalações de produção da planta e os equipamentos disponíveis permitem produzir até 55 mil toneladas de

estruturas metálicas por ano; mais de 1800 trabalhadores e engenheiros trabalham na empresa. A empresa utiliza amplamente a informática em seu trabalho, o sistema de gestão da qualidade e a produção de soldagem são certificados de acordo com as normas internacionais.

Tarefas de produção

A Voronezhstalmost produz elementos individuais de pontes, vãos de edifícios que são enviados para o local onde a construção é realizada pelos construtores. Na fabricação de tais elementos, é necessário garantir que todas as dimensões sejam mantidas com precisão, que não haja distorções e que a montagem seja realizada com eficiência, para que os problemas não apareçam durante a instalação antes de enviá-la ao cliente.

Princípio de funcionamento clássico

Até recentemente, essa verificação era realizada em uma área aberta no território da usina. Os trabalhadores fizeram a montagem de controle - montaram locais difíceis e questionáveis separados, após o que os engenheiros mediram todas as estruturas para conformidade com a tarefa técnica. Se fossem encontradas inconsistências, suas causas eram localizadas e elementos estruturais problemáticos eram enviados para revisão.

"Esse processo foi longo e complicado", diz Idayat Kuliev, tecnólogo-chefe da Voronezhstalmost. - Apesar de coletarmos apenas algumas partes das estruturas, elas possuíam dimensões impressionantes e exigiam tempo e custos de mão-de-obra significativos para sua construção. "Precisávamos de uma solução que nos permitisse mudar o conjunto de controle para o modo virtual, e possibilitasse verificar inconsistências no computador sem instalação física".

Primeiro, a empresa adquiriu uma estação total - um instrumento geodésico eletrônico da classe dos teodolitos, projetado para medir distâncias. "Ele nos permitiu determinar a distância entre os pontos", diz Idayat Kuliev. "Ainda estamos fazendo algumas medições com ele, mas a prática mostrou que o conjunto de controle após essas medições nem sempre é bem-sucedido, pois existem muitos dados sobre distâncias, eles estão espalhados e o risco de erros nos cálculos aumenta".

Tornou-se claro que era necessária uma solução mais perfeita, que tornaria possível coletar todos os dados necessários nos pontos de controle de cada vez e transferir o modelo do elemento necessário para o

software de montagem do controle virtual.

Surphaser 25HSX para scanner a laser 3D

Surphaser 25HSX para scanner a laser 3DNovo princípio de trabalho com Surphaser 25HSX

Esta solução foi o

scanner a laser Surphaser 25HSX

3D . Este dispositivo implementa o método de fase para determinar a distância, devido à qual é alcançada uma alta velocidade de varredura (até 1,2 milhão de pontos por segundo). Os scanners de surfe são especialmente preparados para resolver os problemas de análise e

controle de parâmetros geométricos de grandes objetos de formas complexas, que atendem plenamente aos requisitos da empresa Voronezhstalmost.

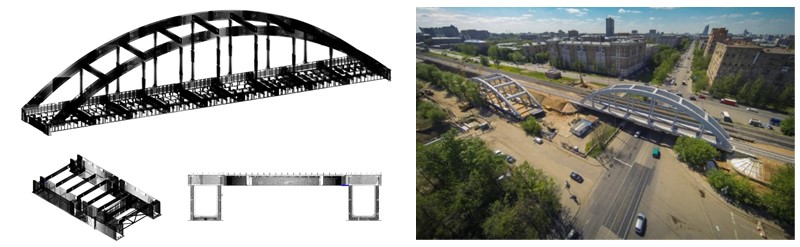

A inclusão de um scanner a laser tridimensional no processo nos permitiu abandonar completamente o conjunto de controle em grande escala. Agora, os elementos da ponte (como, por exemplo, blocos de quinze metros com 3,5 metros de largura e altura) são escaneados diretamente na oficina. As nuvens de pontos resultantes são verificadas quanto à conformidade do modelo no software de design. No modelo virtual, defeitos, incompatibilidade de pontos de controle, desvios dos dados do desenho são imediatamente visíveis. Se eles forem detectados, o item será enviado para revisão.

"Os blocos estruturais são escaneados de várias posições", diz Yevgeny Kuprin, chefe do departamento de design da fábrica. “A pesquisa resultante é costurada usando o programa

Geomagic Studio, cortada, limpa de dados“ indesejados ”, redimensionada e convertida na grade de coordenadas XYZ.” Nuvens coletadas e limpas de elementos estruturais individuais em uma escala de 1: 1 são sobrepostas no Autodesk Revit no modelo 3D da ponte, fornecido pelo cliente. Isso permite não apenas ver possíveis falhas e verificar a convergência, mas também fazer medições para a fabricação de sobreposições.

"As pontes são compostas por centenas de elementos", diz Idayat Kuliev. - Com o conjunto de controle em escala real, não tínhamos a capacidade física de coletá-los todos para verificação, por isso escolhemos lugares difíceis onde os engenheiros tinham preocupações em termos de geometria. Agora temos a oportunidade de realizar uma montagem de controle virtual não apenas desses elementos complexos, mas também de toda a estrutura. ” No início do uso do scanner, os especialistas da empresa conduziram vários conjuntos de controle adicionais de estruturas já testadas em um modelo virtual criado usando o scanner. Nenhuma nova falha foi identificada.

O modelo digital modificado no software e o resultado prático do projeto

O modelo digital modificado no software e o resultado prático do projetoBenefícios do uso de um scanner 3D

“A montagem de controle em tempo integral é um trabalho árduo e demorado”, diz Idayat Kuliev. - Três ou quatro pessoas recolhem parte da ponte na rua, em qualquer clima, precisam de um guindaste, dispositivo de tração, macacos, níveis e alguns dias. A digitalização também é uma tarefa difícil, leva de duas a quatro horas para limpar e preparar um elemento, mas esse é o trabalho de um engenheiro no escritório do computador. ”

A varredura tridimensional reduz a probabilidade de erros relacionados ao fator humano. “Anteriormente, quando realizamos a montagem de controle, elaboramos um protocolo em que apresentamos todos os desvios e deficiências”, diz Idayat Kuliev. - Em seguida, a montagem foi desmontada, as alterações necessárias foram feitas nos produtos, mas às vezes na instalação foi subitamente descoberto que alguém havia esquecido alguma coisa, eles perdiam algum tipo de erro. E a montagem de controle já foi desmontada, não há nada para identificar a discrepância, verifique se esse é o nosso erro. Agora, sempre temos um modelo pronto em nosso computador, podemos estudar o problema, mostrá-lo ao cliente. Além disso, a porcentagem de detecção de áreas problemáticas aumentou devido à alta precisão do dispositivo e à capacidade de verificar todos os componentes da estrutura, e não apenas os indicados pelos engenheiros. ”

“Mudamos recentemente para essa tecnologia”, resume o especialista, “e até que a tenhamos dominado completamente, há algo pelo que lutar. No entanto, agora podemos dizer com confiança que isso nos convém completamente e definitivamente não vamos voltar ao método de montagem de controle. ”