No âmbito da cooperação com a Agência Espacial Europeia (ESA), a 3D Systems, com a participação ativa de sua unidade de fabricação de peças individuais, produz bicos, câmaras de combustão e bicos expansíveis para motores de comunicação por satélite que operam com combustíveis de dois componentes usando

impressão 3D em metal ( DMP) .

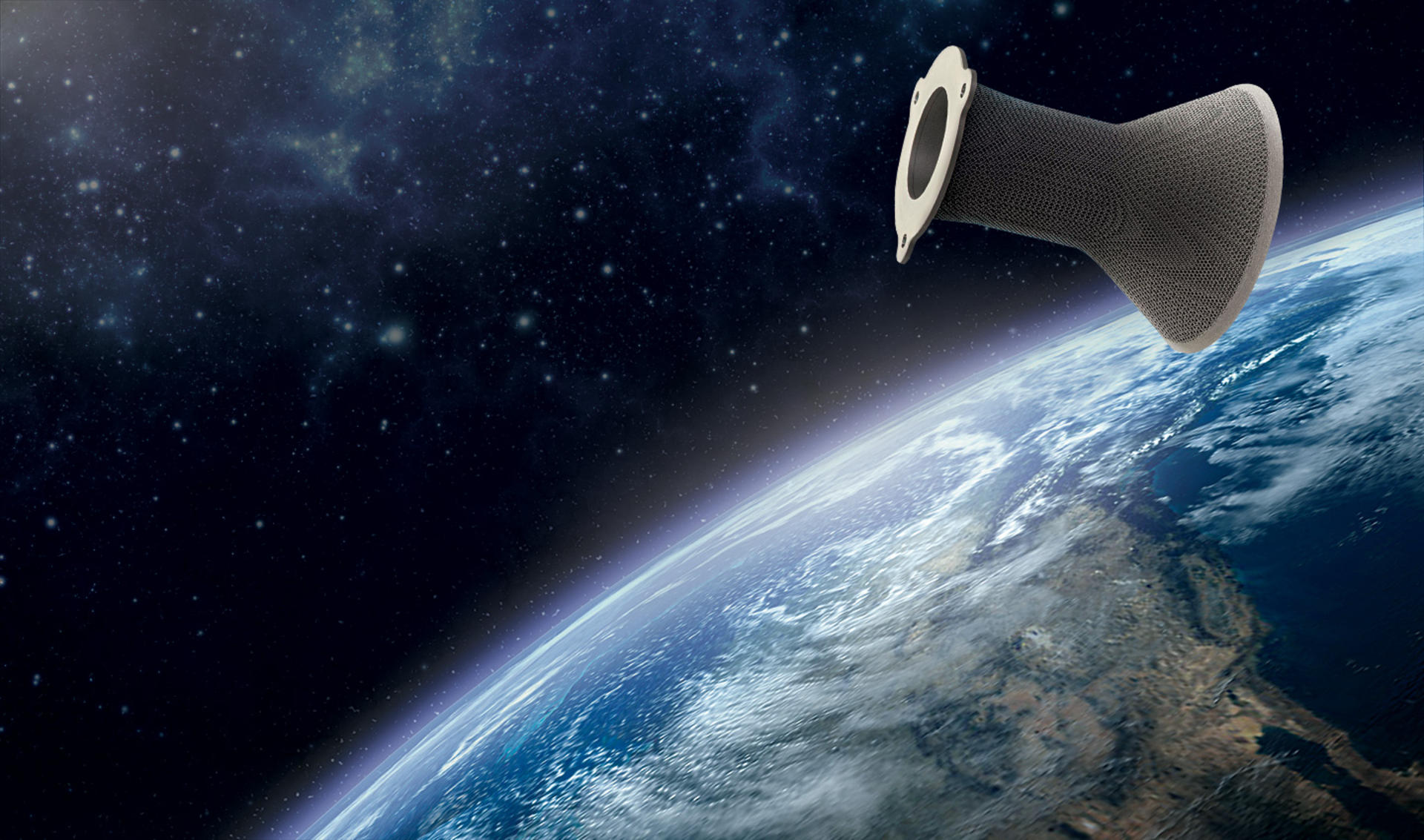

Linha de injetores desenvolvida em uma impressora 3D da série DMP da 3D Systems

Linha de injetores desenvolvida em uma impressora 3D da série DMP da 3D SystemsEsses detalhes dão à ESA a oportunidade de avaliar o potencial de novas melhorias nas tecnologias de fabricação de estruturas existentes. Além disso, os especialistas da ESA e 3D Systems usam os recursos da tecnologia DMP para desenvolver opções de design com funções compartilhadas para as partes mencionadas acima dos motores de satélite. É, por exemplo, um projeto monolítico da câmara de combustão, incluindo um vaso de pressão de paredes finas com uma estrutura de malha de reforço externa. A tecnologia DMP permite reduzir o peso, simplificar a montagem, acelerar a produção e fazer facilmente alterações no projeto nos estágios posteriores do projeto. A colaboração com a ESA está alinhada com a estratégia da 3D Systems de apresentar seu know-how exclusivo para melhorar a tecnologia de produção nas indústrias espacial e aeroespacial.

Estado atual da tecnologia de impressão 3D em metal

Os satélites de comunicação são necessários para a operação da Internet móvel e comunicação financeira segura entre bancos, transmissão direta de TV e observação da Terra para previsão do tempo. Uma das tarefas da ESA é supervisionar o desenvolvimento de tecnologias de fabricação de motores espaciais por satélite. Como parte do seu programa de financiamento próprio, a ESA explora o estado atual da tecnologia de impressão 3D com metais, avalia seu potencial e maturidade à luz dos desenvolvimentos futuros de motores.

A análise da imagem em raios-x com uma resolução de 130 μm permite concluir que a tecnologia DMP pode ser efetivamente usada na fabricação de bicos

A análise da imagem em raios-x com uma resolução de 130 μm permite concluir que a tecnologia DMP pode ser efetivamente usada na fabricação de bicosComo parte do seu programa de pesquisa, a ESA selecionou os Sistemas 3D, devido à sua rica experiência tecnológica e nível de suporte ao cliente. A 3D Systems implementou as soluções de design para três partes críticas, bem como suas alternativas usando a tecnologia DMP.

No bico do motor de satélite, há uma mistura controlada de dois tipos de combustível, a ignição espontânea e a combustão contínua. Na câmara de combustão na forma de um venturi, os produtos gasosos da combustão recebem aceleração, colocando o satélite na órbita desejada. O bocal de expansão afeta as características do movimento, agindo sobre o fluxo de gás.

“A tecnologia DMP fornece a capacidade de fabricar uma linha inovadora para otimizar o fluxo da válvula de combustível para a câmara de combustão”, diz Simon Hyde. A liberdade de design inerente a este método permite à ESA reduzir o número de peças dos bicos de cinco (usando técnicas tradicionais de fabricação) para um. Além disso, muitas juntas de vedação inseguras são eliminadas, o que garante uma injeção confiável de combustível e reduz significativamente o custo de fabricação e reduz os riscos. A 3D Systems conseguiu criar estruturas homogêneas com uma densidade relativa de até 99,98%, o que permitirá o uso de um número crescente de

metais e ligas , incluindo titânio.

Linha inovadora de bicos

A tecnologia de impressão em metal 3D também é adequada para o cálculo térmico do bico, o que evita que o calor volte para os assentos sensíveis das válvulas de combustível e para a própria espaçonave. A ausência de restrições no acesso da ferramenta permite alterar o design do isolamento térmico, controlando a condutividade térmica devido à estrutura de malha de reforço. As peças dos bicos de liga de titânio para aeronaves (Ti6Al4V) geralmente atendem aos requisitos do setor espacial e do projetista de motores de foguetes para garantir a qualidade do produto.

Uma linha inovadora feita com tecnologia de impressão 3D em metal otimiza o fluxo de combustível entre a válvula e a câmara de combustão

Simon Hyde, Agência Espacial Europeia

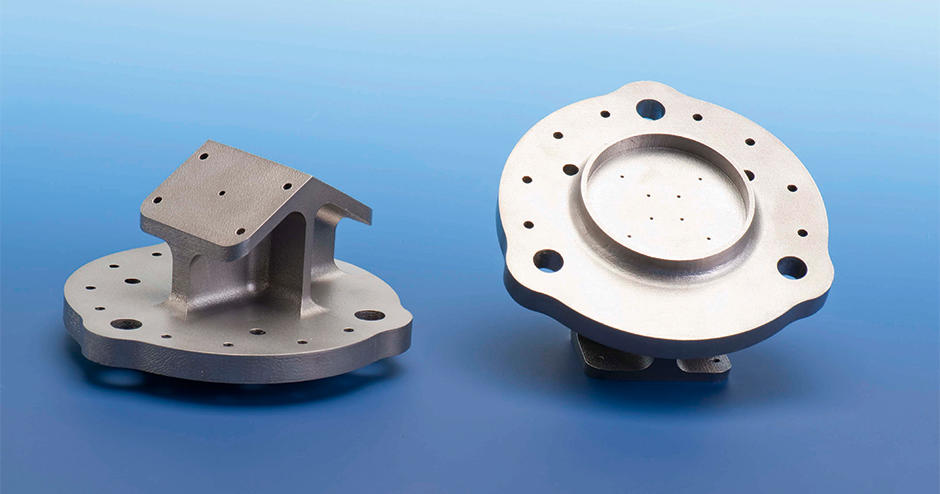

Separação das funções da câmara de combustão

As câmaras de combustão de um motor compacto de satélite geralmente consistem em um bico supersônico e a saída do bico sem montagem. As reações de combustível terminam em uma seção afunilada, de onde os produtos gasosos da combustão através do pescoço entram na seção supercrítica, onde se expandem a uma velocidade supersônica. As câmeras modernas são projetadas para suportar cargas não operacionais associadas à inicialização - essas cargas transitórias são percebidas pelas paredes espessas da câmara. Depois de colocar em órbita e com uma carga de trabalho, as câmeras não precisam de paredes tão espessas.

A separação das funções da câmara de combustão entre as cargas de trabalho e as que não funcionam leva à necessidade de usar uma estrutura de compressão que suporte uma parede fina

A separação das funções da câmara de combustão entre as cargas de trabalho e as que não funcionam leva à necessidade de usar uma estrutura de compressão que suporte uma parede finaDe acordo com Simon Hyde, a tecnologia DMP permite dividir as funções da câmera entre os modos de carga de trabalho e de não trabalho. Uma solução óbvia é criar uma estrutura de compressão feita de nervuras que suporta uma parede fina da câmara de combustão e um flange de solda para fixar o bico de saída. No entanto, em vez de um quadro primitivo, a 3D Systems fabricou uma estrutura de suporte na forma de uma malha de baixa densidade. Como sua densidade aparente é de apenas 12%, o uso da tecnologia DMP pode reduzir significativamente o peso da câmara de combustão ou aumentar a margem de segurança da estrutura.

Atualmente, a câmera é feita de liga de titânio Ti6Al4V. No futuro, está planejado produzi-lo a partir de uma liga refratária (por exemplo, à base de nióbio, molibdênio, tântalo, tungstênio e / ou rênio), para que possa suportar temperaturas de combustão extremamente altas. Um estudo mais aprofundado desse projeto revolucionário da câmara de combustão envolve o estudo da isotropia da grade no campo de tensão, bem como uma análise térmica detalhada. A grade aumentará a radiação efetiva da superfície e, sem dúvida, afetará os fluxos de calor ao redor da câmera.

Impressão 3D de grandes peças de metal

Recursos avançados de projeto nos permitiram criar uma grade de baixa densidade em uma superfície radiante que suporta uma parede fina da câmara de combustão do motor

Recursos avançados de projeto nos permitiram criar uma grade de baixa densidade em uma superfície radiante que suporta uma parede fina da câmara de combustão do motorOs engenheiros da ESA também investigaram a possibilidade de usar a tecnologia DMP para fabricar um bico de saída com um diâmetro de saída de até 50 cm.No momento do projeto, os recursos da tecnologia DMP permitiam produtos de impressão com dimensões de até 275 x 275 x 450 mm. As tensões no bico são relativamente baixas e uma diminuição na massa da parte em consola do bico é um fator crítico para aumentar a margem de segurança do motor. A 3D Systems fabrica um bico de saída em liga de titânio (Ti6Al4V), que atende principalmente aos requisitos mecânicos e térmicos para expandir os bicos de saída.

De acordo com Hyde, a tecnologia DMP oferece

vantagens claras de fabricação

em relação à extrusão rotacional tradicional de material em folha, eliminando qualquer flexibilidade de projeto. Permite adaptar as características técnicas do motor aos requisitos específicos do cliente e o perfil de tração, possibilitando alterar muitas decisões nos estágios mais recentes do projeto.

Tradução do inglês.

O original deste material está no site da 3D Systems.