A tecnologia de fundição envolve a transição do metal de um estado de agregação

para o outro, de sólido para líquido e novamente para sólido. O método também corresponde ao mesmo princípio.

moldagem de plástico. A experiência da Okeanpribor ilustra bem como as tecnologias aditivas ajudam a resolver problemas nessa área.

A Okeanpribor Concern (São Petersburgo) está envolvida no desenvolvimento, produção, manutenção e modernização de equipamentos hidroacústicos para fins civis e militares. O principal cliente é a marinha russa. Até o momento, a preocupação emprega cerca de 2 mil pessoas, 40 delas no departamento de pesquisa e produção de antenas estendidas. A estrutura deste departamento inclui grupos de desenvolvedores, designers, tecnólogos, trabalhadores da produção. Além disso, em 2009, foi criado um grupo de tecnologias inovadoras.

O departamento está focado no desenvolvimento e produção unitária de equipamentos de sonar exclusivos. Durante o ano, seus funcionários criam cerca de dez produtos de arquitetura variada. Há alguns anos, o departamento recebeu os fundos necessários para a compra da

impressora 3D ProJet 660Pro, que foi planejada para ser usada na prototipagem das unidades funcionais desenvolvidas dos dispositivos.

“Até que você segure a peça em suas mãos, é difícil avaliar como é conveniente na produção de montagens”, diz Dmitry Ermoshkin, gerente de projetos do departamento de pesquisa e produção. "É importante para nós não apenas otimizar o processo de montagem - cada produto consiste em muitas peças que devem se encaixar perfeitamente, mas também

aumentar a capacidade de fabricação do processo de fabricação e teste".

Princípios de trabalho: antes e agora

Obviamente, o departamento costumava prototipar peças sem usar uma impressora 3D. Parecia o seguinte: os designers desenvolveram a peça e ordenaram sua produção na produção piloto. A solicitação preenchida foi submetida ao departamento de prototipagem, que, por sua vez, encomendou o material de acordo com as especificações. Em seguida, o processo tecnológico foi desenvolvido, e somente depois disso uma peça foi criada na máquina. “Desde o momento em que o pedido foi entregue ao departamento de prototipagem, até o recebimento do protótipo, passaram pelo menos duas a três semanas”, lembra Dmitry Ermoshkin. - Frequentemente, no meio do ciclo de produção, percebemos que era necessário fazer alterações no design. A peça encomendada finalmente chegou - e acabou sendo desnecessária. Esta situação pode ser repetida várias vezes. Além disso, o procedimento teve que ser iniciado novamente se na fase de teste foram encontradas falhas no projeto. ”

Após a compra de uma impressora 3D no departamento de antenas estendidas, a produção de cada iteração do produto começou a demorar um dia. Assim, o departamento alcançou uma redução múltipla no tempo para cada ciclo de peças de produção. O custo do desenvolvimento diminuiu às vezes, o que permite recuperar rapidamente os fundos gastos na compra de uma impressora 3D. Depois de testar os recursos do ProJet 660Pro, o departamento expandiu o escopo de sua aplicação: agora o dispositivo também é usado para criar moldes de injeção.

Nosso departamento alcançou uma redução múltipla no tempo para cada ciclo de lançamento.

os detalhes. O custo do desenvolvimento diminuiu às vezes, o que permite recuperar rapidamente os fundos gastos na compra de uma impressora 3D.

Dmitry Ermoshkin, Gerente de Projetos, Departamento de Pesquisa e Produção, Okeanpribor Concern

Adiante

"Nosso departamento enfrentou a tarefa de desenvolver uma unidade de comutação complexa: um divisor de poliuretano", comenta Dmitry Ermoshkin. “Esta é uma das principais unidades estruturais da nova antena de sonar, combinando várias funções: uma base estrutural para conectar módulos acústicos e eletrônicos, um guia para a instalação de patch cords, um conector com cabos de equipamentos de processamento. Além disso, o separador forma um único circuito de vedação, cujo volume interno é preenchido com uma composição especial.

Um divisor é um componente muito complexo, com muitos toques de vários tamanhos. Ao mesmo tempo, deve ser hermético, ter resistência mecânica suficiente e ser resistente a ambientes agressivos. A fabricação de

moldes de

injeção da maneira tradicional, a partir de metal, era uma tarefa tecnológica quase insolúvel. Mesmo na melhor das hipóteses, esse trabalho levaria muito tempo: segundo nossos tecnólogos, vários meses. E não podíamos dar ao luxo de estender tanto o processo. ”

Novos desafios

A solução foi criar formulários para formulários. Dmitry Ermoshkin fala sobre essa tecnologia da seguinte maneira: “O material que, de acordo com as instruções, deve ser usado ao trabalhar com o ProJet 660Pro, não é adequado para a criação de moldes de injeção. Portanto, com sua ajuda, criamos formulários para formulários: fazemos um quadro no ProJet 660Pro e o preenchemos com silicone. Após a polimerização, removemos do quadro um molde de silicone acabado adequado para vazar com qualquer outro material e depois despejamos poliuretano nele. E, como resultado, obtemos não apenas um protótipo, mas um protótipo pronto para uso. ”

As peças fabricadas dessa maneira já foram aplicadas na fabricação de uma antena sonora protótipo. Demorou três meses para criar a antena usando o ProJet 660Pro.

Veja como é todo o processo de fabricação de um divisor de molde de injeção:

Modelo 3D do divisor Modelo 3D de um molde de injeção de duas partes

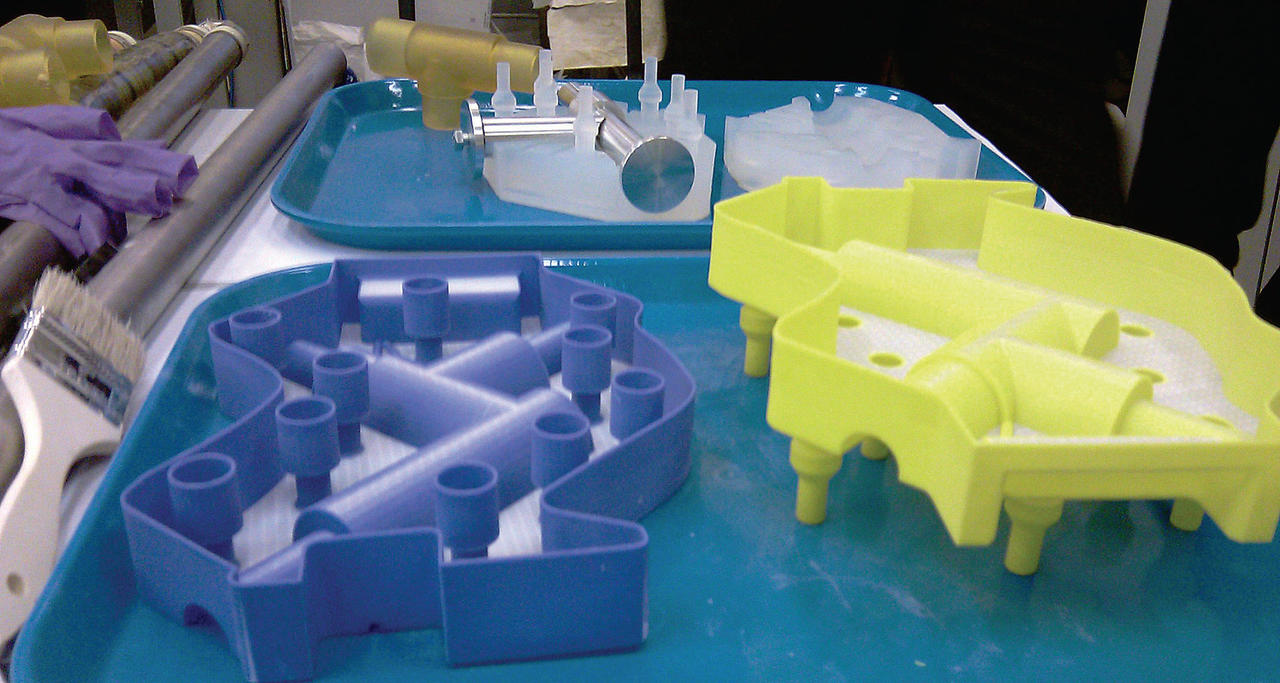

Modelo 3D de um molde de injeção de duas partes Formulário mestre impresso em 3D

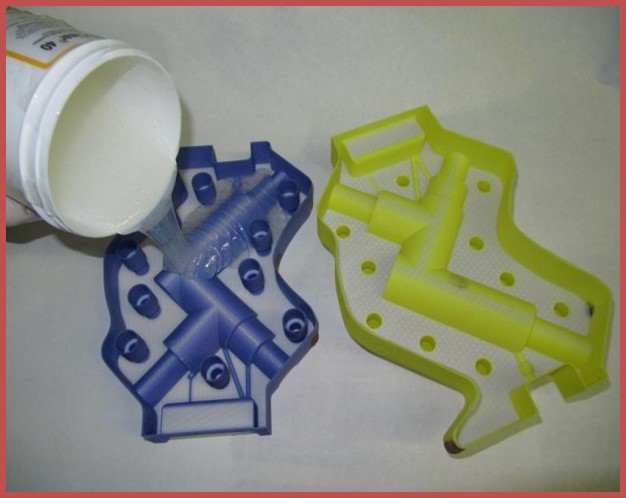

Formulário mestre impresso em 3D Processo de vazamento de silicone

Processo de vazamento de silicone Extrair formulário. O molde de silicone repete exatamente a geometria do produto.

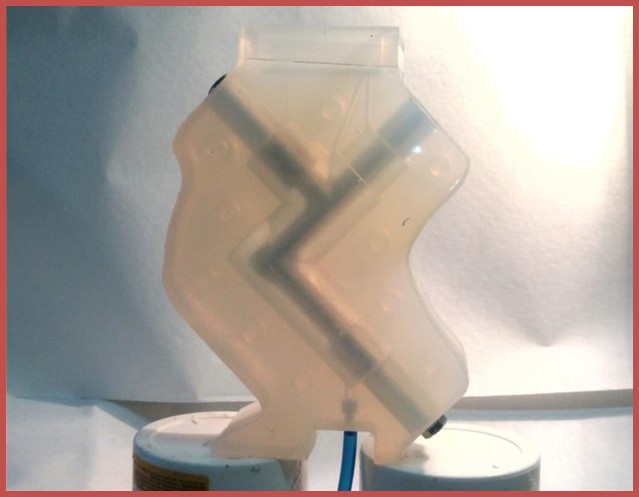

Extrair formulário. O molde de silicone repete exatamente a geometria do produto. Montagem do molde de fundição. Como o produto possui cavidades internas, eles são formados com equipamentos de haste. Uma haste composta por três partes é inserida no formulário. O design é montado e colocado na vertical. O poliuretano é derramado na cavidade através do tubo e da conexão (parte inferior).

Montagem do molde de fundição. Como o produto possui cavidades internas, eles são formados com equipamentos de haste. Uma haste composta por três partes é inserida no formulário. O design é montado e colocado na vertical. O poliuretano é derramado na cavidade através do tubo e da conexão (parte inferior). Processo de vazamento de poliuretano

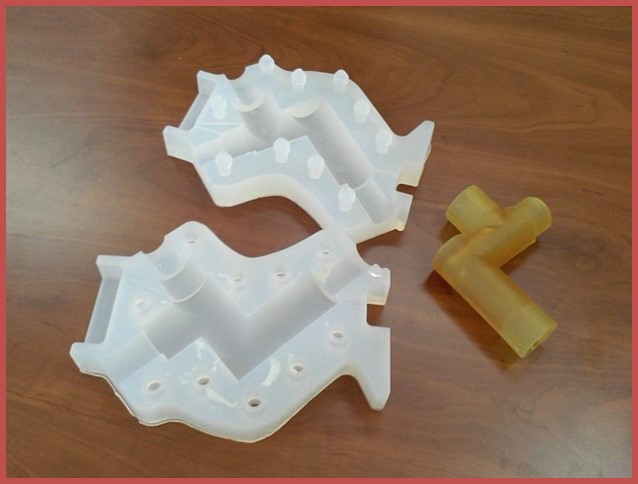

Processo de vazamento de poliuretano Removendo a peça acabada. Ainda existe um formulário que pode ser usado várias centenas de vezes mais.

Removendo a peça acabada. Ainda existe um formulário que pode ser usado várias centenas de vezes mais. Desafio

Desafio- Desenvolvimento, produção, manutenção e modernização de equipamentos hidroacústicos para fins civis e militares

- Melhorando a eficiência e a velocidade do grupo de tecnologia inovadora

Estratégia- Prototipagem rápida e precisa de unidades funcionais de dispositivos

- Teste de montagem online

- Criando Moldes de Injeção

Resultados- Redução múltipla no tempo de prototipagem

- Economias em ferramentas

- Dominando um novo tipo de equipamento