Este artigo continua a consideração do

tópico levantado por

@olartamonov , a saber, segurança em aplicativos de alta tensão. O artigo discutirá a base física da quebra dielétrica, bem como um novo padrão de segurança.

Os requisitos de segurança se aplicam a qualquer equipamento eletrônico, apesar de sobrecarregados em termos de operação do produto. Eles exigem o uso de soluções de circuito adicionais e componentes eletrônicos, complicam a topologia das placas de circuito impresso, aumentando os parâmetros de massa geral do produto, o volume de testes e, portanto, seu custo e tempo de colocação no mercado. Somente a funcionalidade pode ser limitada apenas ao desenvolver protótipos ou protótipos do dispositivo. Infelizmente, atualmente, em condições de simplicidade de alcançar um cliente (centros de certificação anteriores), reduzindo custos e economizando em testes, os produtos eletrônicos estão perdendo não apenas a confiabilidade, mas também a segurança.

Fundamentos da teoria da quebra elétrica de gases e sólidos

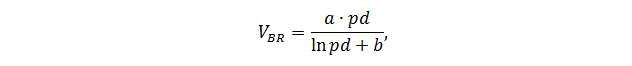

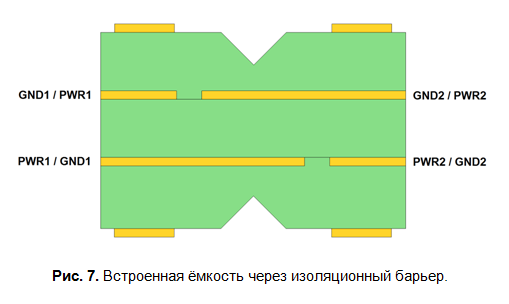

Qualquer dielétrico tem força elétrica - a uma certa força do campo elétrico, ocorre a quebra. Nos gases, a tensão de ruptura dos eletrodos esféricos a uma determinada temperatura e os valores médios de pressão são descritos pela lei de Paschen:

onde p é a pressão, aeb são as constantes experimentais, dependendo do gás. Na fig. A Figura 1 mostra a curva de Paschen para ar seco com uma umidade relativa de 60% a uma temperatura de 20 ° C. Observe que a curva de Paschen tem um valor mínimo. Um aumento na pressão leva a um aumento na densidade e na probabilidade de colisões, mas reduz o caminho livre médio e, consequentemente, a energia das partículas. Isso leva a um aumento na tensão de ruptura na região de alta pressão, no lado direito do gráfico. Em valores baixos, o mecanismo de quebra depende da proporção do caminho livre médio e da distância entre os eletrodos. A força elétrica do ar à pressão atmosférica normal é de 3,1 kV / mm e diminui com o aumento da temperatura e queda de pressão. Como uma estimativa conservadora, ao projetar isolamento elétrico, geralmente é utilizado um valor de 1-1,5 kV / mm.

Para dielétricos sólidos, é introduzido o conceito de força elétrica intrínseca - o valor mínimo da força do campo elétrico em um material homogêneo, no qual elétrons livres ou de valência ganham energia suficiente para que, quando colidam com átomos ou elétrons ligados, novos elétrons de condução sejam formados, o que leva à quebra. Esse valor depende da temperatura, para alguns materiais pode atingir vários MV / mm e é um limite teórico da resistência elétrica. Na prática, a quebra ocorre com valores muito mais baixos da força do campo elétrico. As principais razões para isso são:

- heterogeneidade do material (microdanos mecânicos, contaminação e cavidades no interior do material, danos à estrutura atômica quando expostos à radiação, alteração de propriedades como resultado de reações químicas);

- a presença de caminhos de desvio de ruptura, na maioria das vezes ao longo do limite do material (contaminação da superfície, umidade na superfície e na camada limite), ao longo de rachaduras;

- envelhecimento do material ao longo do tempo - o acúmulo desses efeitos, inclusive em condições de temperatura elevada.

As homogeneidades listadas na maior parte do material atuam como concentradores do campo elétrico, levando a quebras parciais (Fig. 2). Como resultado de tais avarias, o material dielétrico é gradualmente destruído, o que pode levar a uma avaria completa.

A presença de umidade ou contaminação na superfície pode levar à formação de canais condutores, os quais, mesmo com baixa condutividade, criam superfícies equipotenciais, reduzindo o espaço real entre os eletrodos e, portanto, levando à quebra.

Todo um complexo de fenômenos físicos complexos, incluindo um componente probabilístico e dependendo de um grande número de fatores externos, leva à quebra elétrica de materiais dielétricos. Portanto, modelos analíticos e de cálculo podem ser construídos apenas para os casos mais simples. Na prática, o projeto deve ser guiado pelos requisitos das normas, realizar testes de isolamento sob condições próximas às condições reais de operação e, se possível, estabelecer a margem de segurança do isolamento. Compreender os fundamentos teóricos dos mecanismos de interrupção elétrica permite que você tome decisões diante de um compromisso com as recomendações das normas.

Novo padrão de segurança

Cada grupo de dispositivos eletrônicos possui seu próprio padrão de segurança elétrica. O padrão de segurança atual é

62368-1 , que substituiu e combina os padrões desatualizados 60950-1 e 60065. O padrão, diferentemente de seus antecessores, é muito sistêmico e estruturado e é recomendado para estudo. Além disso, as recomendações para isolamento galvânico são especificadas nos padrões IPC: no padrão geral para o projeto de placas de circuito impresso IPC2221 e no padrão para conversores de tensão IPC9592.

O modelo básico de um sistema seguro em 62368-1 parece muito simples (Fig. 3). Em geral, os mecanismos de proteção contra a transferência de energia (elétrica, química, cinética, térmica etc.) que podem causar dor ou causar ferimentos incluem:

- atenuação do nível ou velocidade da transferência de energia;

- redirecionamento de energia;

- desligamento da fonte de energia;

- criando uma barreira entre a fonte de energia e o usuário.

Ao mesmo tempo, a proteção no padrão é entendida não apenas como técnica (incluindo meios individuais de proteção do usuário), mas também como medidas organizacionais. A maior prioridade do ponto de vista de segurança são os meios técnicos que fazem parte do equipamento, pois minimizam os requisitos para o comportamento do usuário.

De acordo com o perigo, as fontes de energia são divididas em três classes (seção 4.2), cada uma com seu próprio nível mínimo de proteção, dependendo do tipo de usuário do equipamento. Para o usuário médio, é o seguinte:

- proteção básica (para classe de perigo 2) - garante segurança em condições operacionais normais e anormais,

- proteção adicional (para classe 3) - é usada além da principal, fornecendo proteção em caso de mau funcionamento,

- proteção reforçada (para classe 3) - fornece segurança em condições operacionais normais e anormais (por exemplo, polaridade reversa da fonte de alimentação), bem como no caso de uma única falha (por exemplo, quebra do isolamento).

Para fontes de Classe 1, nenhuma proteção é permitida. A norma exige isolamento protetor não apenas entre a fonte de energia e o usuário, mas também entre fontes de energia elétrica de várias classes de risco (tabela 12 da norma).

A classificação das fontes é discutida na seção 5.2 da norma. As fontes CC com uma tensão de saída superior a 60 V são definidas como perigosas e requerem isolamento (Fig. 4). Os mesmos níveis de tensão são considerados perigosos para pulsos únicos e para capacitores com capacidade superior a 300 nF; quando a capacitância diminui, os requisitos diminuem (para 4 nF já é de 1 kV, consulte a tabela 7 da norma). Para fontes CA, o limite é de 30 V rms de tensão.

Se as fontes de energia elétrica das classes 2 e 3 forem utilizadas na operação de um dispositivo eletrônico, o design das placas de circuito impresso incluídas em sua composição deve obedecer à folga mínima (fluência) e distâncias, materiais e componentes utilizados. As placas de circuito impresso são dedicadas a uma seção separada G.18 do Apêndice G “Componentes”, que contém links para as seções gerais 5.4.2 “Folgas” e 5.4.3 “Distâncias de fluência”.

Ao escolher as folgas mínimas e as distâncias de fluência, deve-se proceder não apenas dos valores de tensão, mas também das condições de operação e do material dielétrico (Fig. 5). A quebra do espaço aéreo é influenciada pela pressão; portanto, o padrão introduz fatores crescentes para altitudes acima de 2000 m acima do nível do mar (tabela 22 do padrão). Além disso, são determinados três graus de contaminação do ambiente de trabalho. Quanto maior o grau de contaminação, maior será a distância entre os condutores.

Outro parâmetro que afeta o valor do caminho mínimo de vazamento é o grupo de material em termos de resistência à ruptura na superfície. A norma IEC 60112 divide materiais dielétricos em 4 grupos, dependendo do valor do índice CTI condicional (inglês Comparative Tracking Index). Quanto maior o valor CTI, maior a resistência à ruptura e menores os valores mínimos do caminho de vazamento são aceitáveis, ceteris paribus. A fibra de vidro padrão FR4 com CTI ~ 175 ... 200 está localizada na fronteira do grupo IIIb, o que não é recomendado para uso com grau de poluição 3 e com valores de tensão rms superiores a 630 V.

Depois que os parâmetros que afetam a escolha das folgas mínimas e distâncias de fluência são determinados, os próprios valores são determinados usando as tabelas 17-19, 23, G.12 da norma. Essas distâncias mínimas devem ser mantidas para todos os condutores, se houver uma tensão apropriada entre eles: no circuito primário, entre o circuito primário e secundário, bem como nos circuitos secundários. A Tabela 1 mostra as folgas mínimas e as distâncias de fluência das placas de circuito impresso que fazem parte de dispositivos alimentados por tensão de rede de 220 V categoria II em condições de grau de poluição 2

Para camadas externas, os valores dependem da presença de revestimento, no entanto, deve-se ter em mente que a máscara padrão não é um revestimento isolante especializado e não oferece a possibilidade de aplicar requisitos reduzidos para folgas. A máscara tem uma espessura irregular e pode conter cavidades e rachaduras que reduzem a confiabilidade desse isolamento.

Quanto às camadas internas, a folga mínima para condutores em camadas adjacentes é de 0,4 mm para isolamento sólido de camada única (isolamento sólido inglês) e, para condutores em uma camada, o isolamento é considerado uma junta colada (junta cimentada em inglês). De acordo com a norma, para esse isolamento, podem ser utilizados os valores de folgas mínimas e distâncias de fluência para o grau de poluição 2, para o grau de poluição 1 ou uma folga para isolamento contínuo de 0,4 mm. Além disso, nos dois últimos casos, o padrão exige testes, incluindo ciclagem térmica e teste de força elétrica. O fato é que existe a possibilidade (e para aplicações confiáveis, deve-se levar em consideração) que ocorra uma lacuna como resultado de carga térmica, mecânica ou ao longo do tempo ao longo da separação das camadas adjacentes da placa de circuito impresso. E uma distância de 0,4 mm pode não ser suficiente para fornecer isolamento de alta tensão.

Vale a pena notar que, na maioria dos casos, o requisito para a distância através do isolamento entre as camadas é mínimo; portanto, uma das estratégias para projetar placas de circuito impresso com tamanho limitado é separar os condutores e componentes isolados em diferentes camadas.

A observação das distâncias exigidas pela norma ao projetar a topologia da placa de circuito impresso pode ser insuficiente, pois a presença de componentes e elementos estruturais do produto torna a tarefa tridimensional. Portanto, o uso de modelos 3D de componentes e a montagem geral do produto é um pré-requisito para o design de produtos com níveis perigosos de tensão.

As distâncias mínimas exigidas pela norma devem ser mantidas em todas as direções, levando em consideração a presença de componentes na placa de circuito impresso, bem como os elementos estruturais do produto.

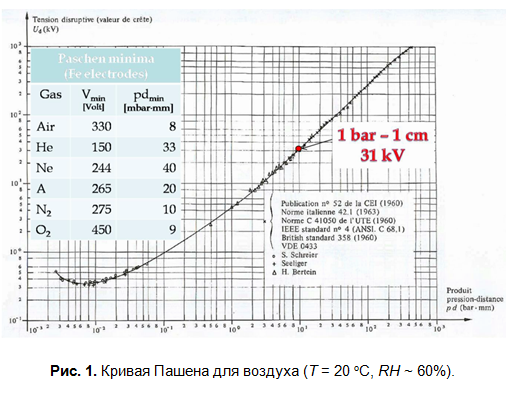

Além de atender aos requisitos de distâncias mínimas, ao desenvolver placas de circuito impresso para aplicações de alta tensão, recomenda-se evitar cantos agudos na geometria das camadas condutoras (Fig. 6), pois são concentradores da força do campo elétrico.

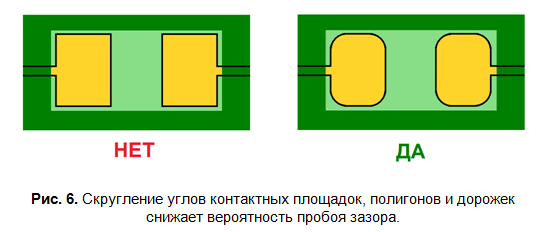

Do ponto de vista da EMC, a barreira de isolamento é uma lacuna no caminho da corrente de retorno, que, sem medidas especiais, leva a um aumento do nível de radiação, especialmente no caso de fontes de energia isoladas. Como no caso de descontinuidades na camada de suporte, capacitores são usados para garantir o caminho das correntes de retorno através da barreira de isolamento. Os requisitos para capacitores discretos e exemplos de sua aplicação são descritos na seção G.15 do apêndice G "Componentes" da norma. No isolamento de níveis de tensão perigosos, apenas capacitores da classe Y são utilizados, cuja falha leva a um circuito aberto: para tensão de 220 V CA classe II, este é um capacitor da subclasse Y1 ou dois capacitores conectados em série da subclasse Y2. A segurança de tais capacitores é garantida pelo fabricante, no entanto, a indutância parasitária da conexão e a localização localizada limitam sua eficácia em frequências acima de 100 MHz. A capacidade incorporada na placa de circuito, distribuída entre dois polígonos sobrepostos nas camadas internas, é privada dessa desvantagem (Fig. 7).

É importante entender que mesmo a total conformidade com as recomendações da norma em termos de distâncias mínimas entre condutores não garante segurança elétrica. Somente os resultados dos testes de isolamento de resistência elétrica (seção 5.4.11 da norma) podem confirmar a conformidade da topologia da placa de circuito impresso, os materiais e componentes utilizados, o design do produto e sua tecnologia de fabricação aos requisitos de segurança para condições específicas de aplicação.

Versões estendidas e mais detalhadas deste e de uma publicação anterior estão incluídas no novo lançamento da versão completa do livro . O projeto #SamsPcbGuide está em desenvolvimento, inclusive por meio de feedback (positivo e negativo), por isso serei grato por críticas construtivas. Boa sorte para todos, pessoal (deixe a segurança não depender da boa sorte, tudo é estritamente pelos padrões)!