Entrevista com o especialista em tecnologia 3D Georgy Kazakevich- Na primeira parte da entrevista, conversamos sobre engenharia reversa. Agora vamos descobrir o que é controle de geometria?

Entrevista com o especialista em tecnologia 3D Georgy Kazakevich- Na primeira parte da entrevista, conversamos sobre engenharia reversa. Agora vamos descobrir o que é controle de geometria?O controle da geometria é essencialmente um controle de qualidade. Veja aqui: a empresa recebe os espaços em branco que deve finalizar. Se você realizar uma inspeção de entrada desses espaços em branco, poderá reduzir bastante sua dor de cabeça no estágio de fabricação.

O ciclo de processamento e

fundição é de uma semana, os furos devem ser feitos na fundição, os planos devem ser usinados e assim por diante. Qualquer elenco tem permissões, ou seja, material removido da peça de trabalho durante o processamento na máquina. Imagine que estamos processando 100 elementos, e o 95º elemento não é estoque suficiente. Já fabricamos 94, gastamos o tempo do operador, a eletricidade, gastamos a ferramenta de corte e todo o lote entra em casamento. Isso acontece se não houver inspeção de entrada das peças.

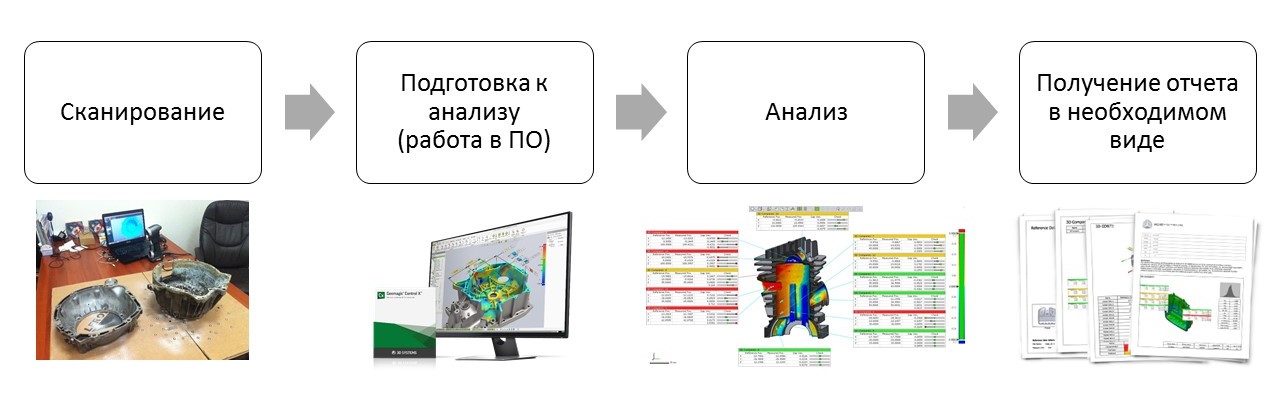

Fig. 1. O processo de controle de geometria usando digitalização 3D- O que a digitalização 3D nos oferece em comparação com os métodos de controle tradicionais?

Fig. 1. O processo de controle de geometria usando digitalização 3D- O que a digitalização 3D nos oferece em comparação com os métodos de controle tradicionais?- A conclusão é que

o software permite que o processo acima se repita. Suponha que tenhamos uma série de partes idênticas no valor de mil peças. O que precisa ser feito para controlar com ferramentas padrão - modelos, micrômetros, pinças, etc.? Medimos cada um desses milhares de detalhes de acordo com a lista e compilamos uma tabela para cada um. Agora vamos ver como

a digitalização em 3D nos ajuda.

Dê uma olhada no diagrama (Fig. 1): para a primeira parte, os três primeiros pontos são executados manualmente (digitalização, preparação para análise e análise direta), e o relatório é para o seu software. Nas próximas 999 partes, somente a digitalização é feita manualmente, os três estágios restantes são executados pelo software. Assim, você gasta tempo apenas na digitalização. E, ao monitorar a geometria, a digitalização geralmente é de 5 a 15% do tempo gasto, e não mais. Portanto, com controle de fluxo ou controle de

produção em lote, começamos a economizar uma tonelada de tempo.

Anteriormente, uma empresa podia se dar ao luxo de controlar uma dentre mil partes, porque levava um dia. Ao implementar a digitalização em 3D, você pode controlar cem partes de mil em apenas dois dias. No primeiro dia, fazemos tudo manualmente, e apenas mais um dia será gasto em 99 partes - elas só precisam ser digitalizadas. Em seguida, colocamos o modelo CAD em uma pasta específica e dizemos ao software: "Trabalho".

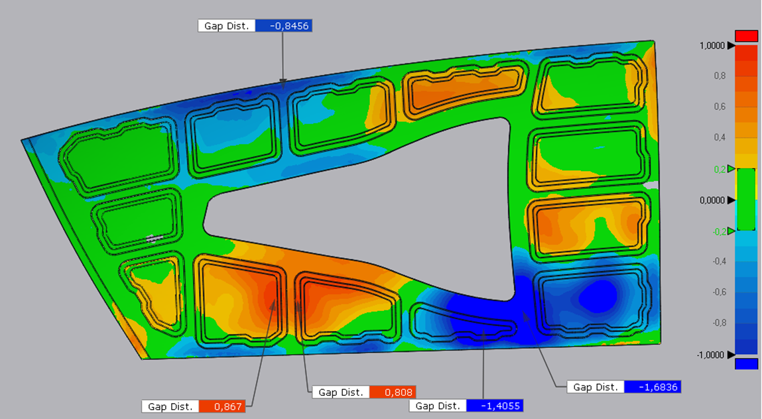

Fig. 2. Mapa de desvio da geometria do revestimento- Diga-nos como funciona, usando exemplos da iQB Technologies.

Fig. 2. Mapa de desvio da geometria do revestimento- Diga-nos como funciona, usando exemplos da iQB Technologies.- A tarefa era medir a espessura do revestimento, concluída com sucesso pelo chefe do especialista técnico da nossa empresa, Alexei Chekhovich. Existe uma unidade de mistura para líquidos, é metálica, porque os líquidos são fornecidos sob pressão. O problema é que o processamento adequado do metal interno é, em primeiro lugar, difícil e, em segundo lugar, caro. Além disso, o metal é um material que interage com muitos líquidos, pode enferrujar, corroer etc. Este nó é revestido internamente com um composto plástico especial. Para obter a mistura correta de líquidos, o revestimento deve ser uniforme. Se houver buracos, se a espessura for irregular, aparecerão turbulências no interior. Eles criam pressão adicional no local, portanto, reduzem sua vida útil.

Anteriormente, a empresa controlava uma parte em mil, porque levava um dia. Ao implementar a digitalização em 3D, você pode controlar cem partes de mil em apenas dois dias.

Então, primeiro uma varredura 3D do nó foi realizada sem revestimento, depois com um revestimento, e os resultados foram comparados. A zona vermelha na digitalização (Fig. 2) é a cobertura. A imagem certa mostra que é irregular. Com base nos resultados, o cliente pode fazer uma reclamação ao subcontratado que está aplicando este revestimento.

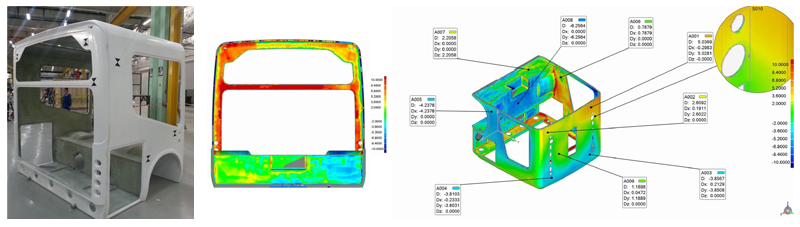

Fig. 3. Inspeção de soldagem

Fig. 3. Inspeção de soldagemO próximo exemplo é o controle de soldagem que eu executei. Fui a Nizhny Novgorod na fábrica da Liebherr, que produz

estruturas metálicas para a montagem de equipamentos industriais. As chapas de metal são da Alemanha, são soldadas na Rússia e depois devolvidas. Devido ao fato de a estrutura ser bastante grande (2 m de comprimento), são fornecidos orifícios de aterrissagem para fixação em outras estruturas. Se ocorrer alguma distorção durante a soldagem, a peça se unirá em um lugar e não em outro. Para evitar isso, a fábrica decidiu, antes de enviá-la à Alemanha, pré-digitalizar todas as peças e avaliar os desvios ocorridos durante a soldagem. Na tabela à direita (Fig. 3), vemos os tamanhos reais mostrados pela digitalização em 3D. Os desvios são exibidos como um mapa de cores. O verde é um bom resultado, o amarelo está dentro da tolerância, o vermelho é um desvio inaceitável. Especificamente, a parte que examinamos, é claro, não passa e é considerada um casamento.

- Em quais outros setores você usou um scanner e software 3D para controlar a geometria? Fig. 4. Controle a geometria da asa do carro

Fig. 4. Controle a geometria da asa do carro- Por exemplo, tínhamos projetos relacionados à

indústria automotiva . Peças de reposição para carros, como você sabe, são bastante caras. Eles sempre podem ser encomendados da China, mas é muito mais conveniente estabelecer a produção na Rússia. Nosso cliente, que fabrica peças de reposição para máquinas de alto segmento, começou a receber reclamações: as peças "tocam" quando estão tentando colocá-las no lugar. Examinamos a asa da BMW fabricada na Rússia e a asa da BMW original. Eles os compararam e viram que a parte russa era um pouco maior em tamanho do que o necessário. Com base nisso, foram feitas alterações no ciclo de produção.

Fig. 5. Corpo do ônibus

Fig. 5. Corpo do ônibusNa Figura 6, você vê a carroceria do ônibus e os resultados da digitalização em 3D - este é o projeto em que Alexei Chekhovich estava envolvido. Em Moscou, há uma empresa que produz ônibus a partir de resina. As resinas modernas podem competir com os metais com força, embora sejam muito mais leves, o que significa que são mais econômicas em termos de consumo de combustível. Esse barramento é montado a partir de várias peças. A empresa percebeu que durante a montagem existem algumas distorções, tensões. No início, fomos convidados a filmar as peças acabadas. Filmamos e vimos que a peça em si é uma curva. E, no futuro, descobrimos que o problema nem está na peça, mas na forma em que foi feito. Ou seja, a peça de trabalho com o molde se encaixava perfeitamente, mas o próprio molde estava com defeito e teve que ser substituído. Depois disso, foi decidido que verificaríamos o formulário aproximadamente a cada seis meses.

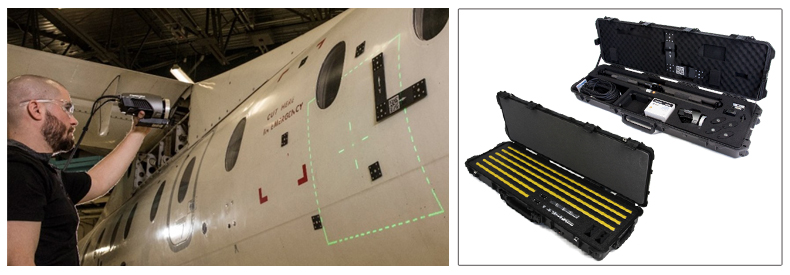

- Controle de qualidade inclui controle operacional. Você já resolveu esses problemas com a ajuda da digitalização em 3D?Sim, e isso geralmente está associado a dispositivos complexos e caros, como

aeronaves . Durante a operação, cargas enormes atuam sobre ele e há restrições às mudanças estruturais estruturais que a aeronave adquire durante a operação. A S7 encomendou uma digitalização Airbus 3D inteira para nós. Não realizamos a análise, pois esses dados constituem um segredo comercial.

Fig. 6. Controle operacional Airbus S7

Fig. 6. Controle operacional Airbus S7Preste atenção na digitalização, onde o adesivo na cauda é visível (Fig. 6). O fato é que mesmo um adesivo afeta o consumo de combustível. Os sistemas de medição que temos são tão sensíveis que podem calcular a colocação ideal do adesivo. E, a pedido do S7, foi feita uma varredura em 3D da cauda da aeronave, com e sem adesivo, para entender como está localizada corretamente.

Fig. 7. Equipamento de controle em uma fábrica de aeronaves

Fig. 7. Equipamento de controle em uma fábrica de aeronavesVou mencionar mais um projeto no campo da fabricação de aeronaves. O cliente da iQB Technologies era uma fábrica de aeronaves, que nos contratou inicialmente para analisar chapas de tamanho bastante grande (2 metros ou mais). Com base nas medições, descobrimos que a peça está dobrada e não se encaixa nas tolerâncias exigidas. E isso apesar do fato de ela ter passado o controle na própria fábrica.

Depois que a peça é fabricada, ela é colocada em um gabarito de madeira (Fig. 9). Se estiver plano, conclua que é adequado. Como o scanner 3D mostrou desvios, sugerimos verificar o padrão. E na digitalização, você pode ver muitas áreas com desvios. Esses modelos de tamanho grande, segundo os quais são feitas unidades ou peças, têm um perfil complexo e, portanto, é difícil controlá-los. A inadequação do próprio design do modelo é, de fato, um grande problema para muitas empresas.

"E aqui o scanner 3D vem em socorro ..."- O scanner 3D, neste caso, é um dispositivo ideal quando é necessário medir produtos com uma superfície complexa e tamanho grande. Esta é a melhor solução para a produção, sobre a qual falei acima.

Fig. 8. Os scanners em conjunto com o sistema fotogramétrico Creaform MaxSHOT Next são efetivamente usados em aeronaves e na construção naval.

Fig. 8. Os scanners em conjunto com o sistema fotogramétrico Creaform MaxSHOT Next são efetivamente usados em aeronaves e na construção naval.Como estamos falando de scanners 3D, não podemos deixar de mencionar um tópico como a

fotogrametria . Esta é uma ciência que lida com a determinação das características de objetos, incluindo medidas de dimensões, a partir de fotografias. Cada scanner é um tipo de câmera sem zoom. Você pode fotografar objetos próximos ou distantes. Ou seja, por exemplo, montanhas ou retrato de alguém. Porque é muito importante saber a distância exata entre as câmeras e o ângulo de convergência das câmeras para calcular a geometria. Assim, foram criados dispositivos especiais, chamados dispositivos de fotogrametria. Antes de tudo, são apenas câmeras equipadas com um conjunto de réguas (Fig. 8). As dimensões dessas réguas são medidas com uma precisão muito alta por uma máquina de medição por coordenadas.

Fig. 9. Inspeção de chapas

Fig. 9. Inspeção de chapasPortanto, você tem um certo

objeto grande e existe um scanner projetado para tirar fotos de objetos do tamanho de um medidor. Quase todos os scanners têm um sistema de posicionamento, ou seja, de uma maneira ou de outra, eles determinam sua posição no espaço em relação ao objeto. Na maioria das vezes, o sistema de posicionamento se parece com uma pequena marca redonda em preto e branco, colada na peça (Fig. 7 à direita). Se a peça for grande o suficiente - obviamente mais de um metro, e não pudermos digitalizá-la, colocamos adicionalmente uma régua e grandes marcas quadradas nessa peça, mas ao mesmo tempo vemos que também existem pequenas marcas redondas na peça. Usando o sistema de fotogrametria, tiramos muitas fotos do objeto de vários ângulos. Quanto mais fotos, melhor. Então, o software de fotogrametria reconhece marcas grandes e uma régua, a partir desta régua encontra a distância entre todas as marcas grandes - cada uma delas recebe uma coordenada.

Depois disso, pequenas marcas são reconhecidas, as coordenadas também são atribuídas a elas relativamente grandes e marcas grandes são excluídas (Fig. 9). É simples assim, com uma câmera e um software, você obtém as coordenadas exatas de cada uma dessas pequenas etiquetas. Eles são gravados em um arquivo separado, que é baixado no software do scanner. Assim, com um pequeno scanner 3D que é guiado por marcas já conhecidas, você pode digitalizar peças ou objetos de até 20 a 30 metros. Usando esta solução simples e eficaz, os problemas de controle de geometria são resolvidos em muitos setores, incluindo o setor aeroespacial e a

construção naval .

A IQB Technologies convida você para a exposição Metalworking-2019 no Expocenter Fairgrounds! Apresentaremos soluções 3D exclusivas em nosso estande no Pavilhão 5.1, além de realizar uma conferência prática com uma demonstração da digitalização e modelagem 3D (29 de maio, das 11h às 14h). Detalhes e inscrições para a conferência aqui .