Redemoinho feito usando a tecnologia SLM. Com a produção em série dessas peças, a redução no estágio de preparação da produção pode chegar a 50%

Redemoinho feito usando a tecnologia SLM. Com a produção em série dessas peças, a redução no estágio de preparação da produção pode chegar a 50%Muito foi escrito sobre os recursos e benefícios que a empresa pode oferecer com a

tecnologia de fusão seletiva a laser (SLM). As vantagens de tais métodos inovadores são melhor demonstradas por exemplos práticos, e neste artigo descrevemos em detalhes a cadeia tecnológica da produção aditiva com base em um projeto no campo da engenharia de energia. Usando uma impressora 3D de metal SLM Solutions, a empresa alemã PRÄWEST fabricou um redemoinho, o que aumentou significativamente a eficiência da injeção de combustível em uma turbina a gás estacionária.

O uso da tecnologia SLM na fabricação de um redemoinho

A tecnologia SLM foi selecionada pela PRÄWEST para facilitar a produção de um injetor de combustível modificado. Este chamado "turbilhão" é usado para injeção e distribuição uniforme de combustível na câmara de combustão. Crucial aqui é garantir uma combustão rápida, uniforme e completa de combustível devido à sua distribuição ideal.

O redemoinho é feito de uma liga à base de níquel IN 718, extremamente resistente à corrosão. Ao usar o processo SLM, a resistência à tração típica (Rm) para um determinado material é 1230 N / mm².

O uso da tecnologia SLM na produção de turbilhão reduziu os custos de produção em mais de 65%

Etapas do processo de fusão seletiva a laser: como isso acontece

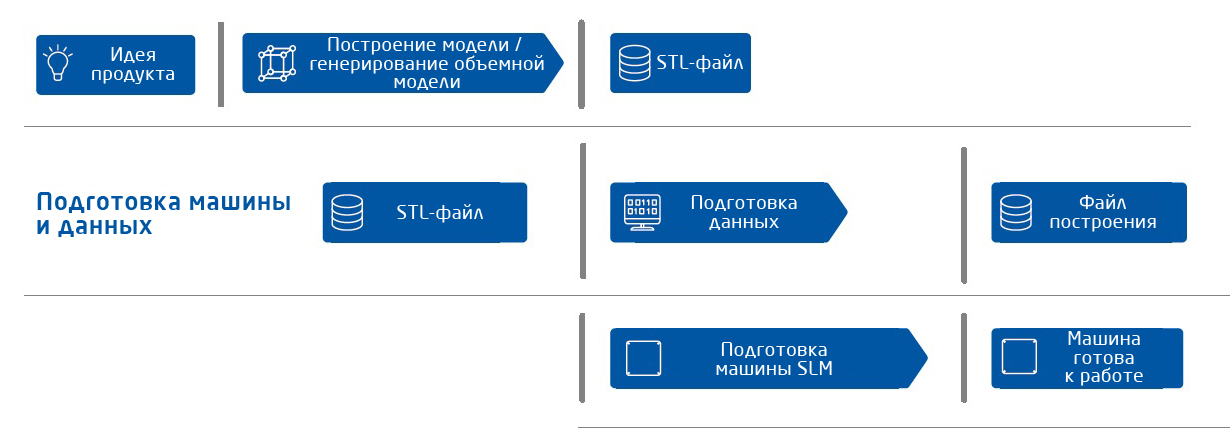

Toda a cadeia de fabricação pode ser dividida em três etapas: preparação para impressão, processo principal e pós-processamento.

1. Preparando para impressão 3D

A base para cada componente é um modelo CAD tridimensional, criado individualmente, levando em consideração as necessidades e exigências do cliente. Depois disso, os dados são transferidos da ferramenta de software CAD para

o software Magics .

No próximo estágio da preparação dos dados,

uma impressora 3D e materiais são

selecionados , e a posição dos componentes na plataforma de construção também é definida. Os componentes podem ser colocados um ao lado do outro, um dentro do outro (inserção) ou um acima do outro (embalagem). O layout aprimorado do produto combinado com a possibilidade de produção simultânea pode reduzir significativamente os custos, pois, dependendo do componente, você pode reduzir significativamente o tempo de instalação e os procedimentos auxiliares.

A criação de suportes ajuda a garantir a fixação estável dos componentes e a dissipação de calor durante o processo seletivo de fusão a laser.

Depois disso, o programa SLM Build Processor (pós-processador) automaticamente ou com base nos valores definidos gera parâmetros de processo como vetores de exposição, velocidade de exposição, potência da radiação laser e a distância entre as linhas de hachura. Os parâmetros selecionados determinam a espessura das camadas do componente, a precisão da superfície e as propriedades mecânicas. Depois que o componente é "fatiado" em camadas separadas, paralelas à plataforma de construção, os dados da camada são gerados - esse processo é chamado de "hachura". A espessura da camada (geralmente 30-50 mícrons) afeta significativamente os parâmetros de qualidade do componente, como precisão dimensional e qualidade da superfície, bem como a duração da construção. Simultaneamente com a preparação dos dados, também é realizada a preparação de uma impressora 3D.

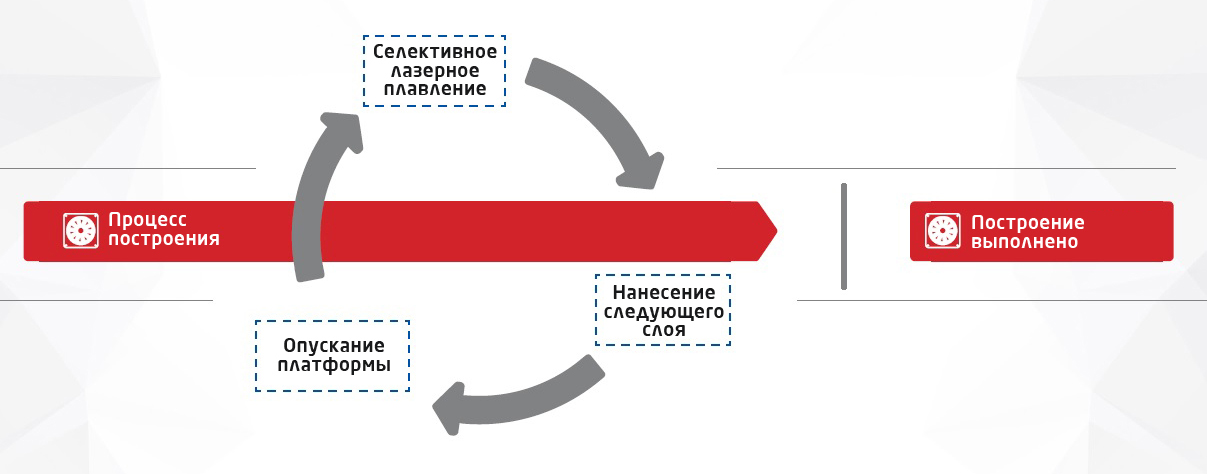

2. O processo principal

O arquivo de compilação é carregado na

instalação aditiva usando a interface do usuário baseada no Windows, após a qual o componente é criado camada por camada. O processo de construção é uma repetição cíclica das operações de aplicação de uma camada de pó e exposição a ela com um laser. As partículas de pó são fundidas entre si ao longo dos contornos do componente e nas áreas superficiais que foram determinadas no estágio preliminar.

Em seguida, a plataforma de elevação e abaixamento com a plataforma é abaixada até a espessura de uma camada e outra camada de

pó é aplicada. Essa sequência de ações é repetida ciclicamente com a conexão das geometrias da camada atual com as geometrias da camada anterior. Quando a última camada de componente é atingida, a sessão de construção é concluída.

3. Pós-processamento

O pó não utilizado é removido da câmara de construção e peneirado para reutilização. A plataforma com o componente é removida da impressora 3D; o pó residual é aspirado usando um dispositivo de vácuo. Nesta fase, dependendo dos requisitos para o componente, o tratamento térmico pode ser aplicado.

Depois que o componente é separado da plataforma

, as estruturas de suporte dentro do canal de fluxo

são removidas manualmente. No próximo passo seguinte, as superfícies são moídas manualmente com a rugosidade necessária no canal; alternativamente, a superfície pode ser usinada.

Em seguida, é realizado o torneamento do acabamento, levando em consideração a tolerância de tamanho do componente e o contorno externo final necessário. Isso remove todo o suporte que possa ter permanecido no circuito externo. A operação final de pós-processamento é o teste final. Nesta fase, usando vários equipamentos de medição, máquinas de medição por coordenadas e

scanners 3D , o componente é verificado quanto à conformidade com os requisitos especificados no desenho e modelo do cliente.

Vantagens e características do derretimento seletivo a laser

Redução de custos

O uso

da tecnologia SLM na produção de turbilhão reduziu os custos de produção em mais de 65%. A eliminação dos dois estágios do processo tradicional também permitiu uma redução de mais de um por cento no tempo de fabricação.

Funcionalidade

A liberdade de trabalhar com

geometria ao projetar produtos é um dos principais recursos da tecnologia SLM, que pode melhorar a funcionalidade dos componentes. Neste exemplo, o derretimento seletivo do laser ajudou a otimizar a geometria do redemoinho.

A estrutura interna da estrutura e os canais adicionais permitiram otimização e integração funcional. Graças à estrutura de treliça, foi possível reduzir a massa do componente e, ao mesmo tempo, reduzir a quantidade de materiais e recursos necessários.

Eficácia

As possibilidades mais amplas ao fazer alterações no design também permitem integrar novos recursos. Neste exemplo, a eficiência do sistema de turbinas a gás foi aprimorada. Assim, a alta flexibilidade da tecnologia SLM ajuda a aumentar a eficiência dos componentes. A produção sem acessórios permite fazer alterações estruturais a um custo menor e menor tempo de fabricação. Graças a isso, o processo de fusão seletiva a laser é ideal para a produção de peças e de massa.

Flexibilidade

A tecnologia SLM torna possível fazer alterações no projeto que não seriam possíveis usando métodos de produção tradicionais por razões técnicas ou econômicas. Na cadeia de processo de fusão seletiva a laser, essas alterações exigem menos tempo e dinheiro, o que torna as modificações flexíveis mais econômicas e eficientes.

Economia de tempo

Uma das principais vantagens da tecnologia SLM é a redução do tempo de fabricação devido à integração da produção através do uso de um processo que elimina a necessidade de etapas adicionais como a fixação da peça e a instalação. Com

a produção em série, a redução no estágio de pré-produção pode chegar a 50%. Outro tipo de processo de produção auxiliar também é praticamente eliminado - preparação de dados, que requer tempo e dinheiro significativos.

PRÄWEST: 70 anos de sucesso

PRÄWEST: 70 anos de sucessoPRÄWEST: fabricante competitivo usando tecnologia aditiva

A PRÄWEST foi fundada em 1945 e, ao longo dos anos de sua atividade, tornou-se uma empresa dinâmica e inovadora. Envolvida na fabricação por contrato nas

indústrias aeroespacial e de turbomáquinas, a empresa acabou se especializando no refinamento de projetos de componentes complexos. Sua frota de equipamentos de ponta inclui ferramentas para trabalhos de fresagem, torneamento e retificação, incluindo 130 fresadoras CNC e 24 robôs.

A PRÄWEST investe constantemente em novas tecnologias para atender às necessidades de seus clientes, e uma de suas áreas de interesse é a usinagem simultânea em cinco eixos de componentes complexos. Esses sistemas permitem o processamento de componentes com um diâmetro de até 2500 mm e um peso de até 15 toneladas em cinco eixos.

Uma das tarefas prioritárias da PRÄWEST é fornecer um alto nível de serviço ao cliente. A equipe de serviço altamente qualificada da empresa fornece suporte constante e 24 horas por dia, resolvendo uma ampla gama de problemas que surgem com os clientes. O sucesso da empresa baseia-se principalmente no estabelecimento de relações de confiança de longo prazo com clientes e fornecedores, buscando associar a palavra PRÄWEST apenas ao mais alto nível de serviço.

Material fornecido pela SLM Solutions