A EDAG, a Voestalpine e a Simufact desenvolveram o loop do capô do motor LightHinge + usando o potencial para

fabricação aditiva . Os componentes foram fabricados no Centro de Fabricação de Aditivos Voestalpine em uma

impressora 3D de metal SLM 280 com dois lasers (tecnologia de fusão a laser seletiva). O resultado: redução de peso, economia de material e integração funcional.

Situação atual e tarefas

Os sistemas de dobradiças ativas para os capôs do motor são muito complexos devido aos rigorosos requisitos de segurança e funcionalidade. Em um acidente de trânsito envolvendo um pedestre, eles aumentam a distância entre o objeto em colisão e os componentes rígidos do motor levantando o capô do motor. O atuador pirotécnico atua em uma fração de segundo e levanta o capô.

Com produção em série de mais de 30 mil unidades por ano, esses sistemas de loop podem ser fabricados por estampagem,

fundição ou prensagem. Devido à complexa cinemática, é necessário um grande número de peças individuais (cerca de 40 componentes por veículo) e altos custos de montagem e fabricação. Na fabricação de loops ativos de chapa metálica, cada loop pesa cerca de 1.500 g, o que leva a um peso significativo do

carro .

A tecnologia SLM reduziu o peso do produto em 52% e o número de componentes em 68% em comparação com o design original da chapa

Ao mesmo tempo, as restrições econômicas existentes não permitem cobrir os custos de produção em pequena escala com um volume de 80 a 30 mil unidades por ano, usando tecnologias de produção em massa. Além disso, no caso de

carros esportivos, o design do carro e a falta de espaço para montagem em sua parte frontal, em regra, excluem a possibilidade de fabricar laços ativos do capô do motor a partir de chapa.

As soluções alternativas projetadas para minimizar o investimento na produção de pequenos lotes geralmente envolvem problemas de embalagem e design associados à adaptação dos processos de produção em massa de loops ativos. Assim, um projeto conjunto da EDAG, o Centro de Fabricação de Aditivos Voestalpine e a Simufact foi desenvolvido para aproveitar o potencial da fabricação de aditivos para resolver esses problemas.

Solução: Impressão 3D em metal

DesenhoDesde o início, foram impostos altos requisitos ao aro do capô: era necessário atender aos requisitos de resistência e rigidez com a maior

redução possível de

peso . Também era importante executar a integração funcional com uma redução correspondente no número de componentes.

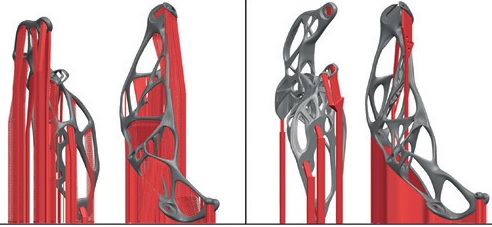

Primeiro, foi realizada a otimização topológica, que incluiu o cálculo dos requisitos mínimos de material com base nas cargas reais. As formas geométricas complexas obtidas como resultado desse processo geralmente só podem ser realizadas usando a tecnologia de

fusão a laser usando vários suportes. No projeto LightHinge +, a parcela de suportes removidos posteriormente seria de cerca de 50% do volume total do material fundido. No decorrer do trabalho conjunto, esse número foi sucessivamente reduzido, primeiro para 30% e depois para 18%. Isso eliminou uma parte significativa das operações de processamento e garantiu alta eficiência no uso de materiais.

Embora a

otimização topológica exigisse mudanças significativas no projeto para reduzir o pós-processamento, o resultado final proporcionou uma redução de 52% na massa em comparação com a estrutura original da chapa de metal através do uso de

princípios biônicos .

Um loop do capô do motor criado de forma aditiva (esquerda) e feito de chapa (direita) / Photo EDAG

Um loop do capô do motor criado de forma aditiva (esquerda) e feito de chapa (direita) / Photo EDAG Minimizar o número de suportes com a redução de sua participação no volume do material de mais de 50% (esquerda) para menos de 30% / Photo EDAGIntegração funcional

Minimizar o número de suportes com a redução de sua participação no volume do material de mais de 50% (esquerda) para menos de 30% / Photo EDAGIntegração funcionalEsse loop também precisava ser equipado com uma função de abertura automática do capô. A liberdade de projeto proporcionada pela manufatura aditiva permitiu que os engenheiros da EDAG desenvolvessem projetos sofisticados com pontos de interrupção predefinidos. Além disso, foi possível integrar o ponto de conexão da mola a gás, as montagens do tubo do limpador e o parafuso de ombro no loop. Essa integração funcional reduziu o número de componentes em 68% em comparação com a peça de chapa original, reduzindo significativamente a massa inicial da estrutura. Nesse projeto integrado, essa dobradiça pode ser instalada em um espaço limitado de esportes e outros carros com altos requisitos operacionais.

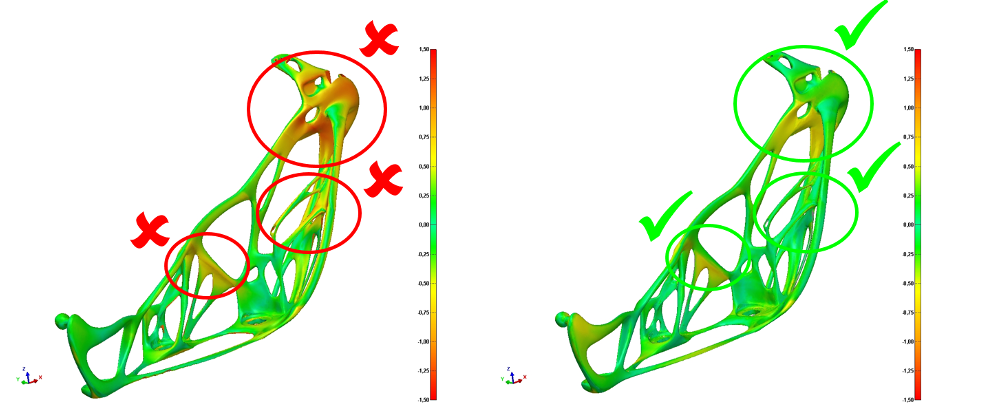

Software aditivo Simufact Comparação do estado antes e depois da compensação por deformação na parte inferior: deformação relativa ao modelo CAD (esquerda); deformação do componente compensado de acordo com os resultados da simulação (direita) / Photo Simufact

Comparação do estado antes e depois da compensação por deformação na parte inferior: deformação relativa ao modelo CAD (esquerda); deformação do componente compensado de acordo com os resultados da simulação (direita) / Photo SimufactA entrada de calor concentrado durante o processo de fabricação aditiva leva à deformação e ao aparecimento de tensões internas devido ao rápido aquecimento e resfriamento. Como as medidas mostraram, sem compensação da deformação, isso pode levar a um desvio de 1-2 mm do tamanho do loop do modelo CAD. Portanto, um passo intermediário importante no desenvolvimento e produção de componentes de maneira aditiva é a simulação de um

processo de fusão a laser real. Para esse fim, usamos o software Simufact Additive, desenvolvido especificamente para a fabricação aditiva. Este software permite simular o processo de impressão 3D e as etapas subsequentes do processamento, prevendo o aparecimento de deformações e tensões internas.

A modelagem do processo de construção desempenhou um papel crítico na melhoria do design, na segurança e na otimização da deformação de loops produzidos de forma aditiva. O uso do software Aditivo Simufact permitiu reduzir a deformação do circuito do exaustor como um todo em cerca de 80%. Também possibilitou a realização de testes de produção caros e demorados, pois os componentes produzidos estavam dentro da tolerância exigida desde o primeiro lote.

Participantes do projeto

O projeto LightHinge + foi premiado com o German German Innovation Award 2018 Gold Award na categoria "Realizações B2B - Tecnologia automotiva"

O projeto LightHinge + foi premiado com o German German Innovation Award 2018 Gold Award na categoria "Realizações B2B - Tecnologia automotiva"LightHinge + é um projeto conjunto de três empresas.

- A EDAG Engineering GmbH é um fornecedor independente de serviços de engenharia para a indústria automotiva global. Como líder em tecnologia e inovação, a EDAG também lidera vários centros de inovação que ele criou para desenvolver tecnologias inovadoras para a indústria automotiva : construções leves, veículos elétricos, tecnologias de informação automotiva, soluções de segurança integradas e novas tecnologias de fabricação.

- O Centro de Manufatura Aditiva da Voestalpine GmbH, como parte do Grupo de Empresas Voestalpine, líder global em ferramentas de tecnologia e fabricação, com uma combinação única de experiência em materiais e processos de processamento. Em 2016, o Grupo Voestalpine em Düsseldorf abriu um novo centro de pesquisa para impressão 3D de peças metálicas para as indústrias de aviação e aeroespacial , automotiva, fabricação de ferramentas, etc.

- A Simufact Engineering é uma empresa internacional de software com sede em Hamburgo, Alemanha. Desenvolve soluções de software para o design e otimização de processos de produção usando modelagem de processos. Com base nas soluções de simulação da Simufact, é construído o trabalho dos departamentos de desenvolvimento, design e produção de muitas empresas conhecidas.

Resumo: brevemente

- Requisitos de segurança rigorosos e construção complexa - redução de peso de 52% em comparação com a construção em chapa de metal original.

- A integração funcional garantiu uma redução de 68% no número de componentes em comparação com a peça original.

- Uma abordagem holística para o desenvolvimento de peças que leva em consideração toda a cadeia de processos de fabricação aditiva.

- Minimizar o número de suportes, levando à redução do consumo de material e o número de processos de pós-processamento necessários.

Material fornecido pela SLM Solutions