Este é o terceiro de quatro artigos sobre o desenvolvimento de produtos físicos. Se você perdeu a Parte 1: Formando uma ideia ou a Parte 2: Design , vale a pena lê-las. Em breve, você poderá passar para a Parte 4: Validação. Postado por: Ben Einstein. A tradução original foi feita pelas equipes do FABINKA fablab e do projeto HAND .Parte 3: Design

Cada etapa na fase de projeto (desenvolvimento de requisitos técnicos, criação de um protótipo funcional, programação de firmware / software) é necessária para garantir que o produto esteja funcionando de maneira confiável e que o custo de produção seja ideal. O resultado do processo de desenvolvimento de engenharia é um protótipo que funciona corretamente, mas ainda não possui boas características do usuário (UX) e, visualmente, não é muito nobre. Engenharia e design de produto quase sempre andam juntos.

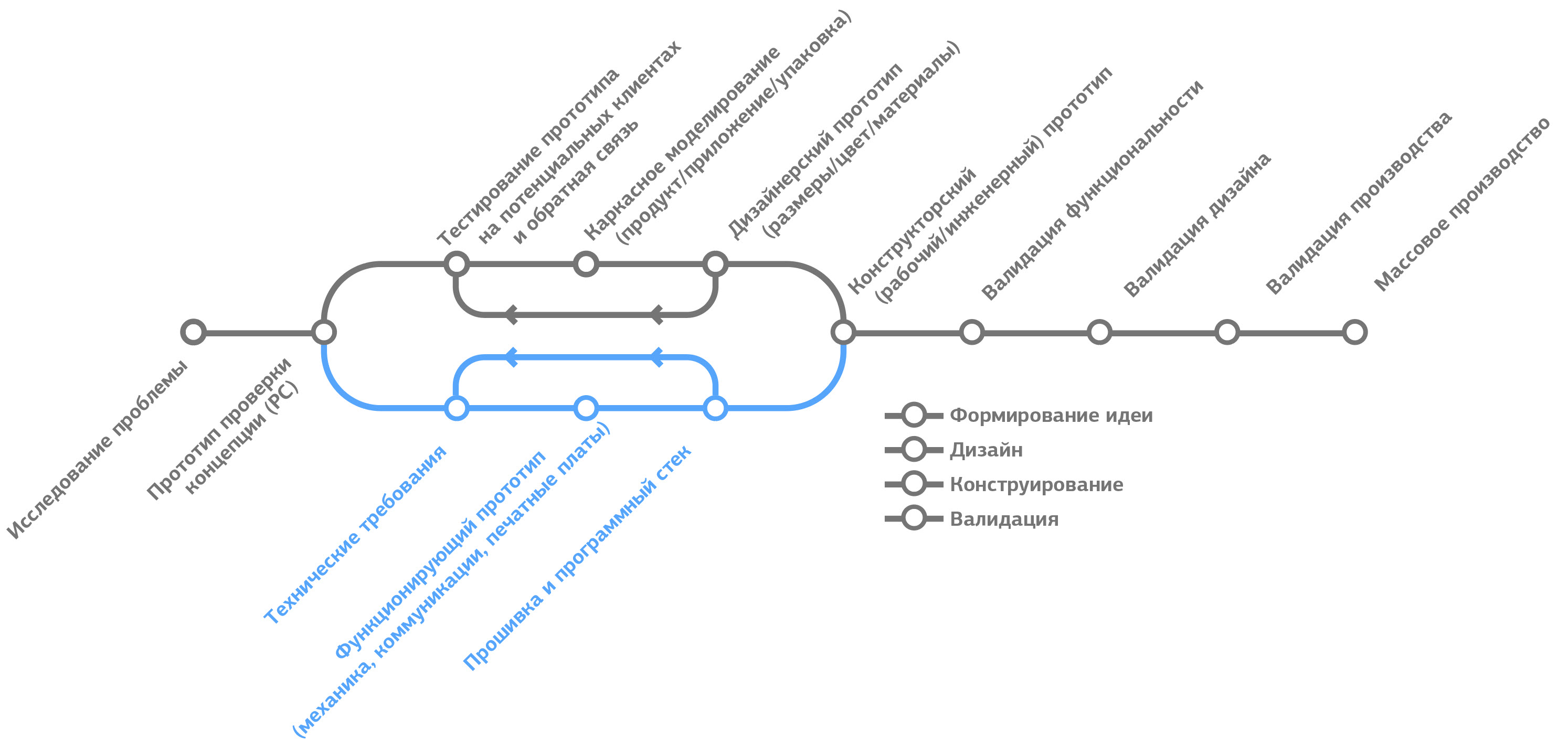

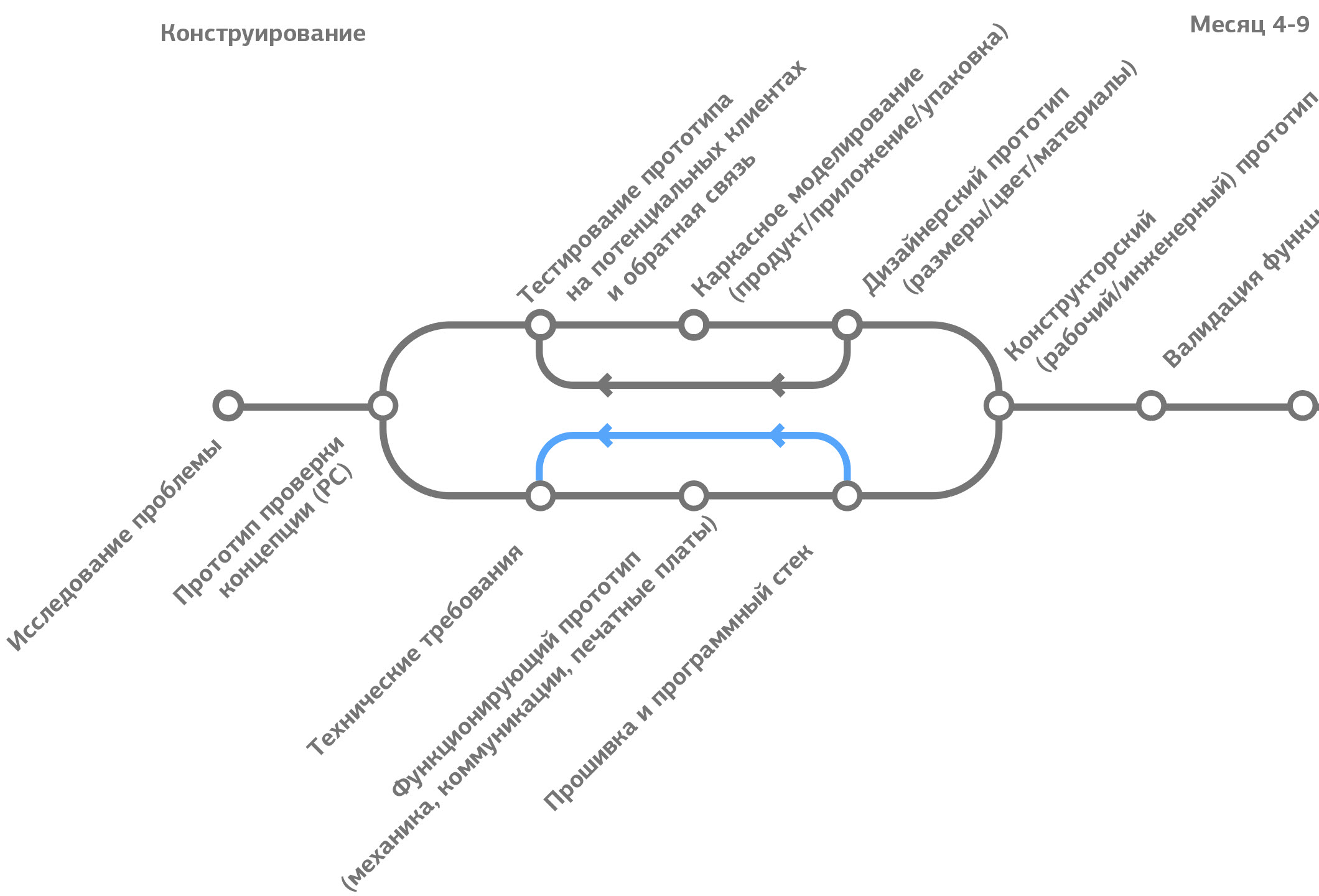

Figura 3.1 Etapas do projeto do produto

Figura 3.1 Etapas do projeto do produtoEspecificação técnica

Um dos melhores indicadores de um produto bem projetado é o detalhe da documentação técnica.

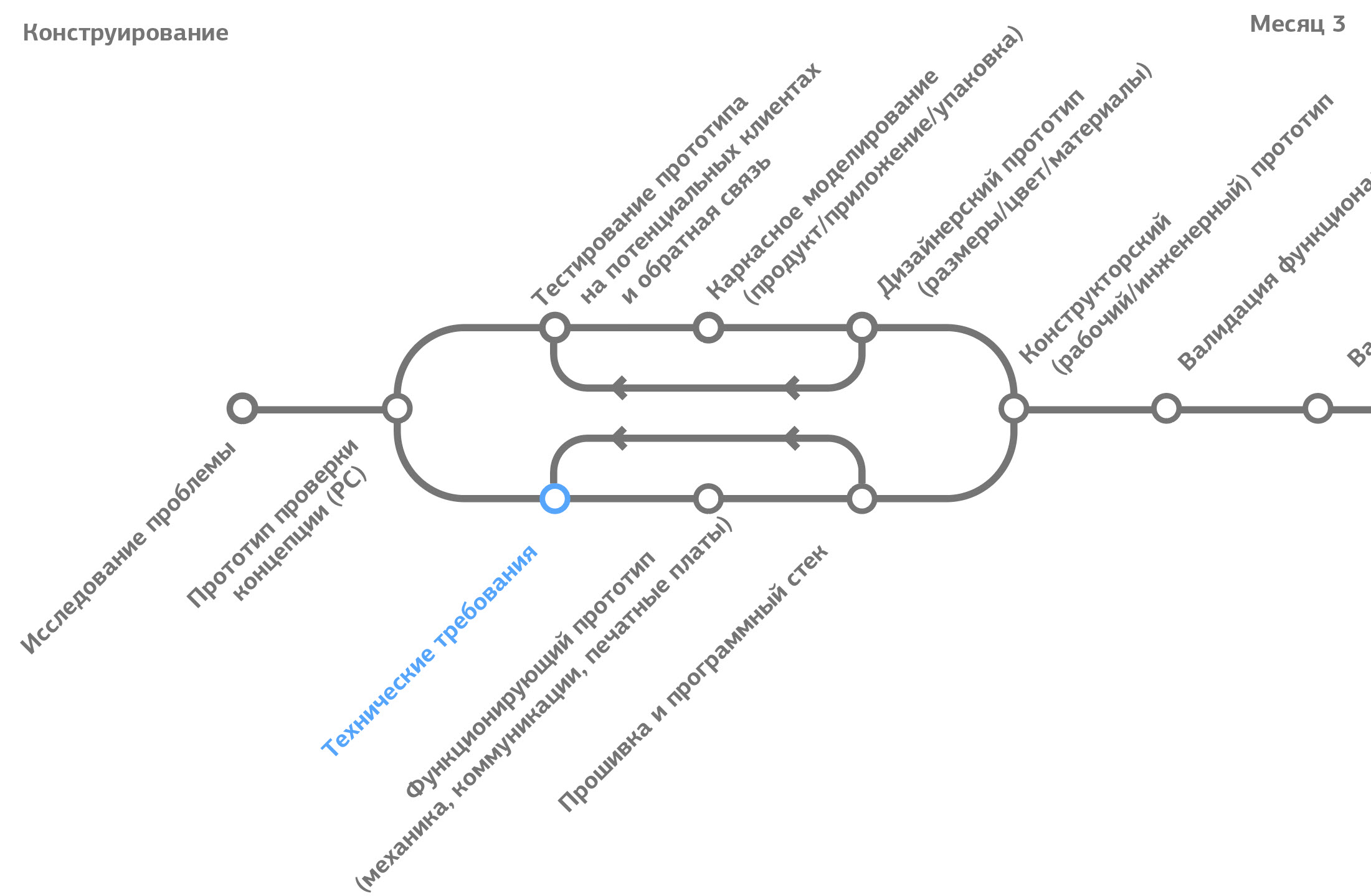

Figura 3.2 Local de formação dos requisitos técnicos no ciclo de desenvolvimento do produto

Figura 3.2 Local de formação dos requisitos técnicos no ciclo de desenvolvimento do produtoEspecificações do produto ("especificação") é um documento crítico ao criar

qualquer produto físico. Embora muitas startups considerem desnecessário e oneroso qualquer tipo de documentação, vi como as empresas perdiam meses e dezenas de milhares de dólares devido ao fato de não pensarem detalhadamente nos requisitos técnicos.

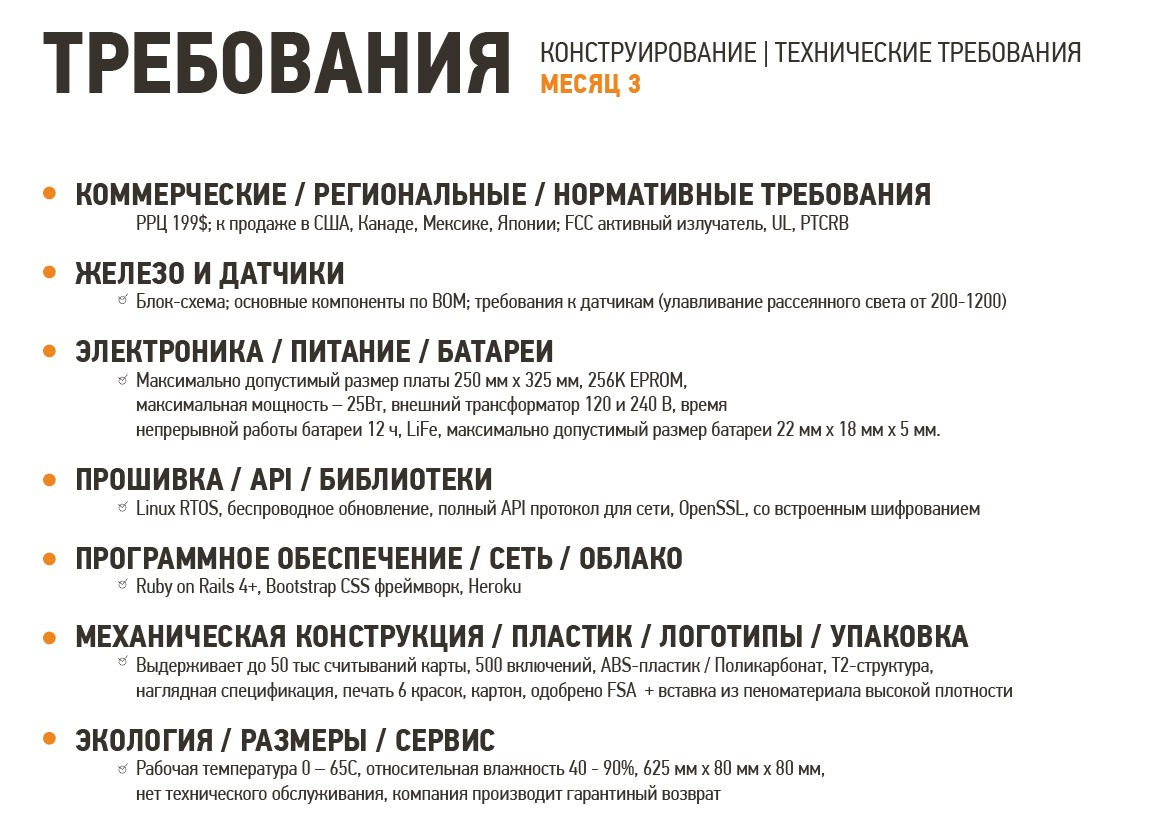

Figura 3.3 Categorias de requisitos técnicos

Figura 3.3 Categorias de requisitos técnicosOs requisitos para a maioria dos produtos podem ser identificados por sete áreas principais:

- Comercial e regulatório - países de vendas e preço de varejo recomendado (RRP, MSRP, preço de varejo sugerido pelo fabricante), requisitos regulatórios, estrutura de lucro aceitável, cronograma de atualização do produto (fim da vida útil, fim da vida útil, EOL)

- Hardware e sensores - um diagrama completo do sistema de hardware, uma lista dos principais componentes de acordo com a especificação (lista técnica, lista de materiais), requisitos para sensores

- Eletrônica - tamanho da placa (PCB, placas de circuito impresso), tamanho da memória, requisitos de processador e comunicação, tamanho / duração / composição química das baterias

- Firmware e bibliotecas - sistema operacional ou ambiente incorporado usado por firmware, especificações de API, requisitos para bibliotecas externas

- Software e rede - pilha de software e ambiente de desenvolvimento, requisitos de infraestrutura de servidor, planos SCM (Software Configuration Management), tratamento de erros

- Durabilidade e embalagem - requisitos para a vida útil , resistência de vários subsistemas, requisitos de embalagem

- Ecologia e operação - temperaturas e umidade operacionais, descrição da confiabilidade operacional, configurações e tolerâncias, requisitos para processos de retorno / substituição, requisitos para suporte ao cliente e peças de reposição

Figura 3.4 Exemplo de requisitos técnicos formados

Figura 3.4 Exemplo de requisitos técnicos formadosMuitas grandes empresas dependem de montanhas de documentação. Essas montanhas de documentos geralmente são certificadas repetidamente e cheias de tabelas com todos os detalhes possíveis. Embora isso seja necessário para certos tipos de produtos, para as empresas mais rápidas e flexíveis, essa abordagem é impraticável.

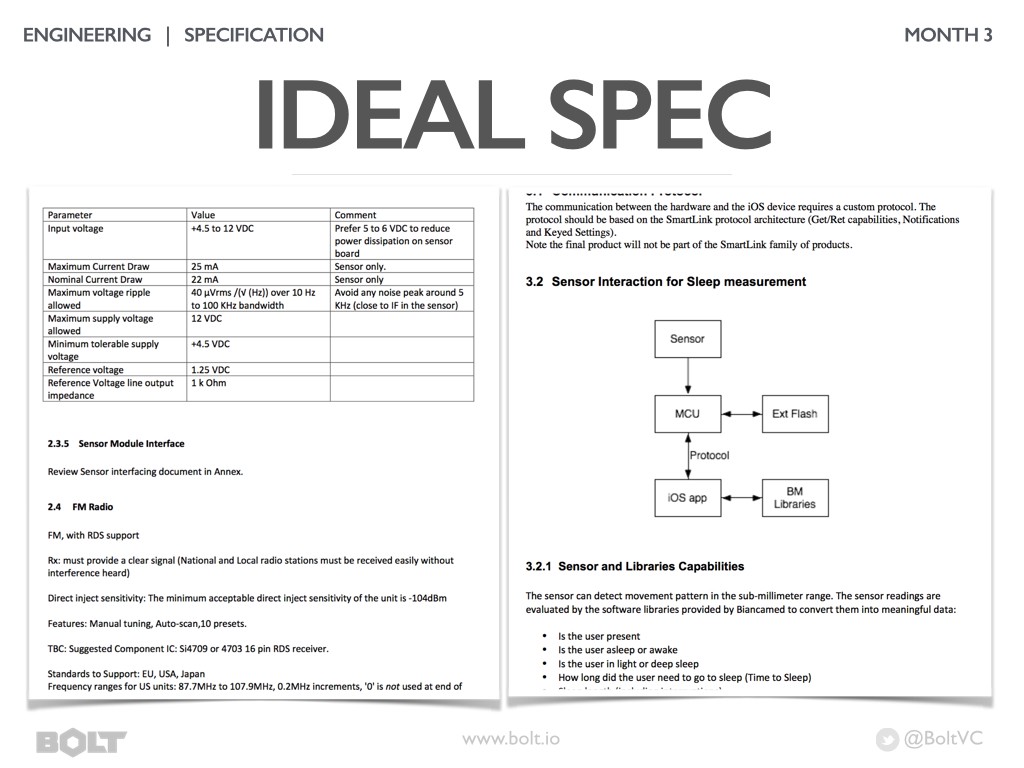

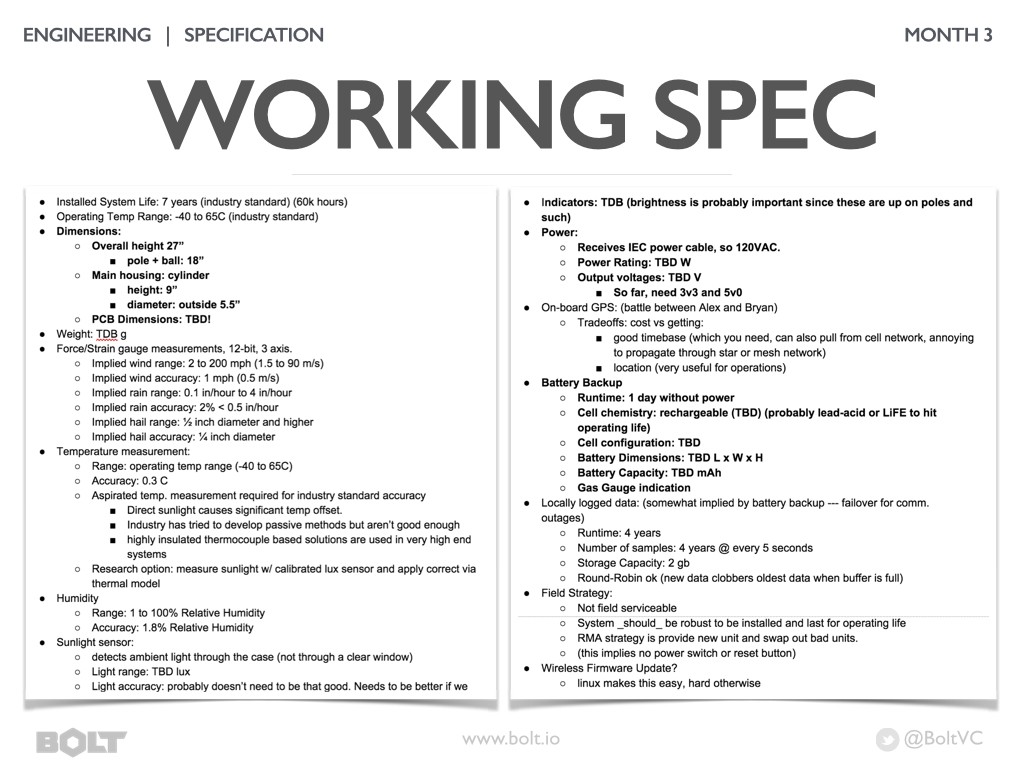

Figura 3.5 Exemplo de uma especificação de trabalho de requisitos técnicos

Figura 3.5 Exemplo de uma especificação de trabalho de requisitos técnicosAcho mais eficiente confiar em uma especificação de trabalho. Esse documento geralmente é compartilhado on-line (por exemplo, no Google Drive) e decomposto em vários grupos de requisitos. Muitas empresas estão atualizando constantemente este documento à medida que aprimoram sua compreensão dos requisitos do produto. Seria uma boa idéia refletir sobre todos os requisitos possíveis para o produto e marcar aqueles que você ainda não conhece, mas que deve ser descoberto (em negrito e com a nota “especificar”).

Protótipo de funcionamento

Quando você inserir informações suficientes na especificação de trabalho, chegará a hora de responder a cada requisito com uma solução técnica. Para isso, é criado um protótipo que pode parecer diferente do produto, mas funciona como um produto e atende a todos os requisitos de especificação.

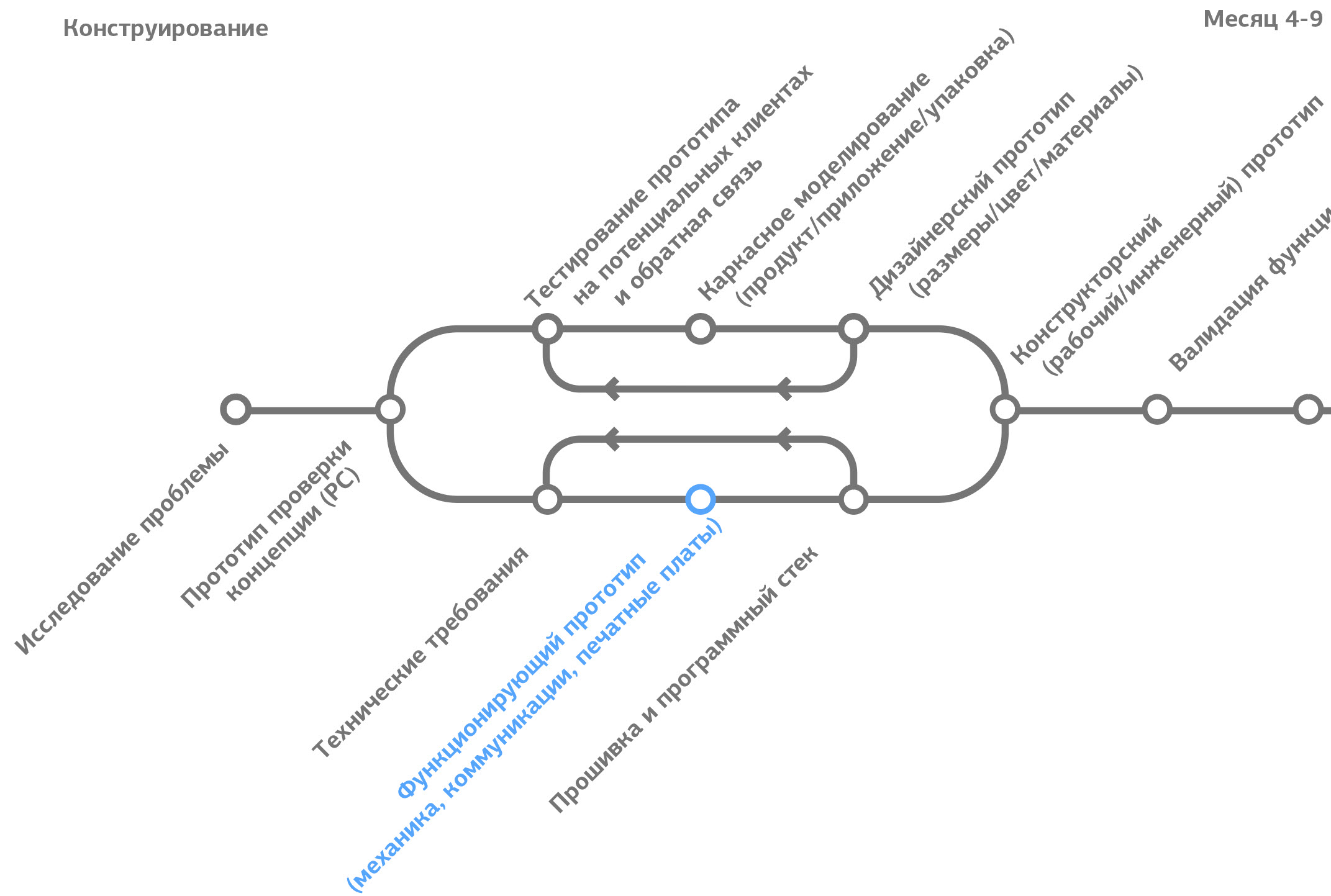

Figura 3.6 Local de criação de um protótipo em funcionamento no ciclo de desenvolvimento do produto

Figura 3.6 Local de criação de um protótipo em funcionamento no ciclo de desenvolvimento do produtoUm protótipo funcional é criado para responder a muitas perguntas que surgiram durante o desenvolvimento de requisitos técnicos: funções básicas, escolha de componentes, placas de circuito impresso, mecânica, "sensação" do produto e montagem.

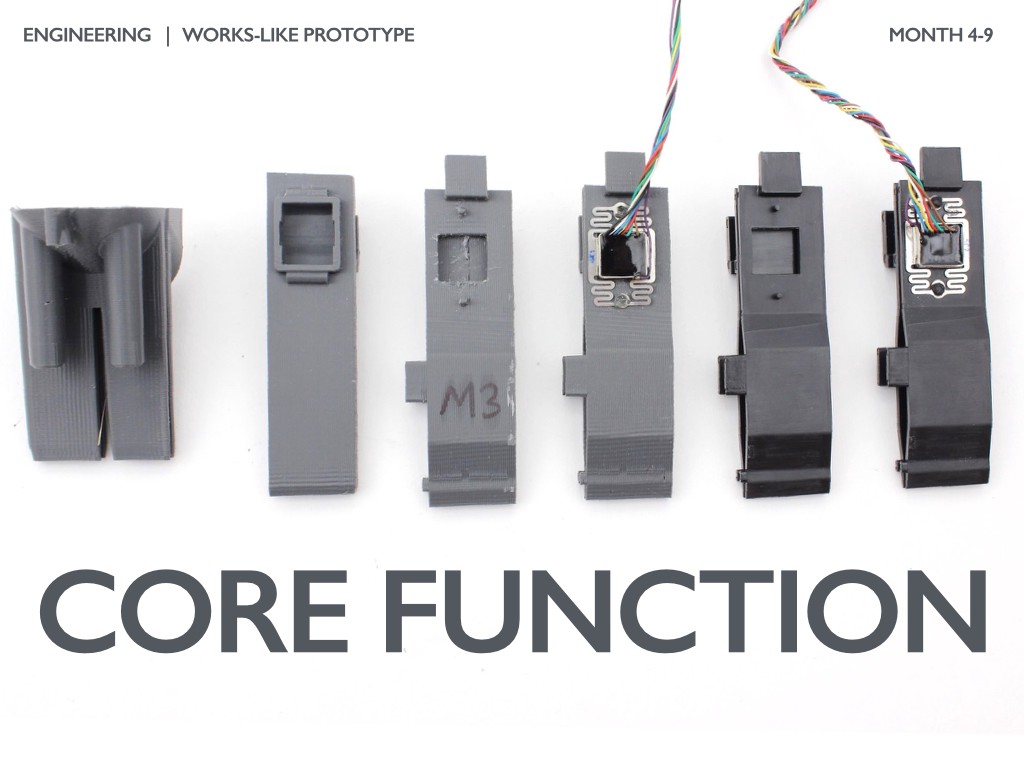

Figura 3.7 Iterações do design do suporte para fornecer funcionalidade básica

Figura 3.7 Iterações do design do suporte para fornecer funcionalidade básicaA maioria dos produtos possui uma "funcionalidade principal", essencial para o desempenho do produto. Para o DipJar, ele está lendo um cartão e conduzindo uma transação. Na foto acima, você pode ver como o design do suporte para o leitor de cartões mudou e quais opções de design foram testadas durante o desenvolvimento: (da esquerda para a direita) do suporte mais grosseiro impresso em uma impressora 3D para um protótipo criado usando um molde. A cabeça de leitura também foi alterada após a determinação do método de montagem ideal para uma leitura mais estável da tira magnética do cartão.

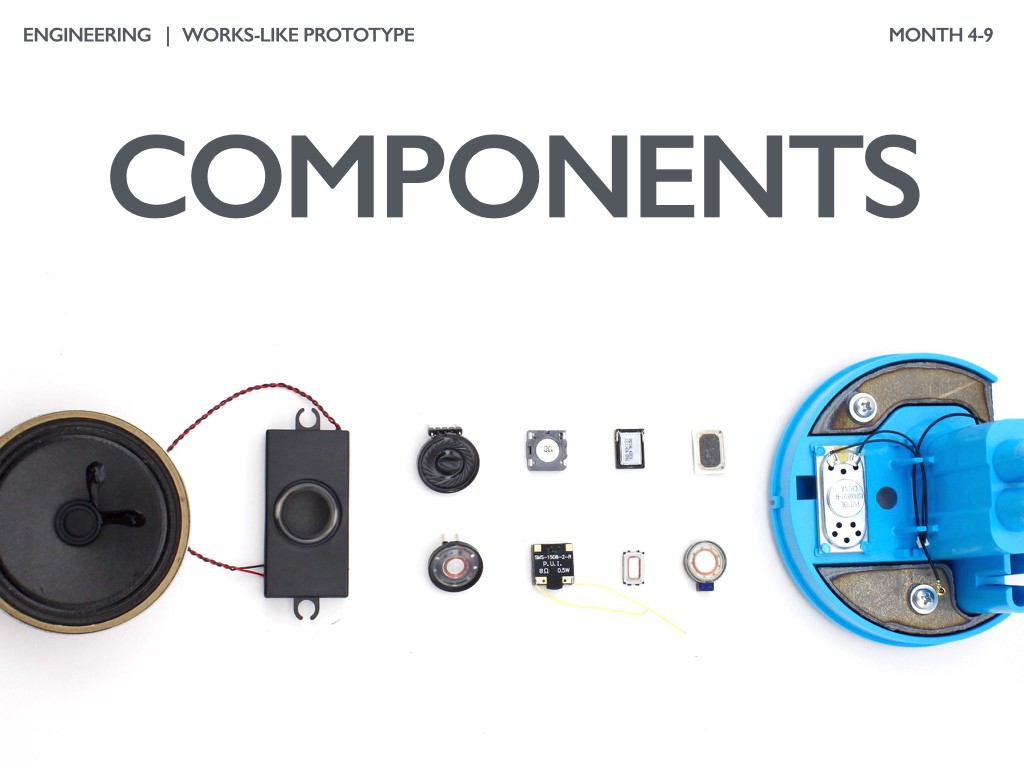

Figura 3.8 Seleção de componente: exemplo de seleção de alto-falante

Figura 3.8 Seleção de componente: exemplo de seleção de alto-falanteA escolha dos componentes pode levar vários meses de seleção e qualificação (teste) para garantir que eles atendam aos requisitos de funcionalidade e confiabilidade. Nas fotos acima, existem vários módulos de alto-falante que o DipJar testou para otimizar a combinação de preço, qualidade do som, confiabilidade e disponibilidade / velocidade de entrega.

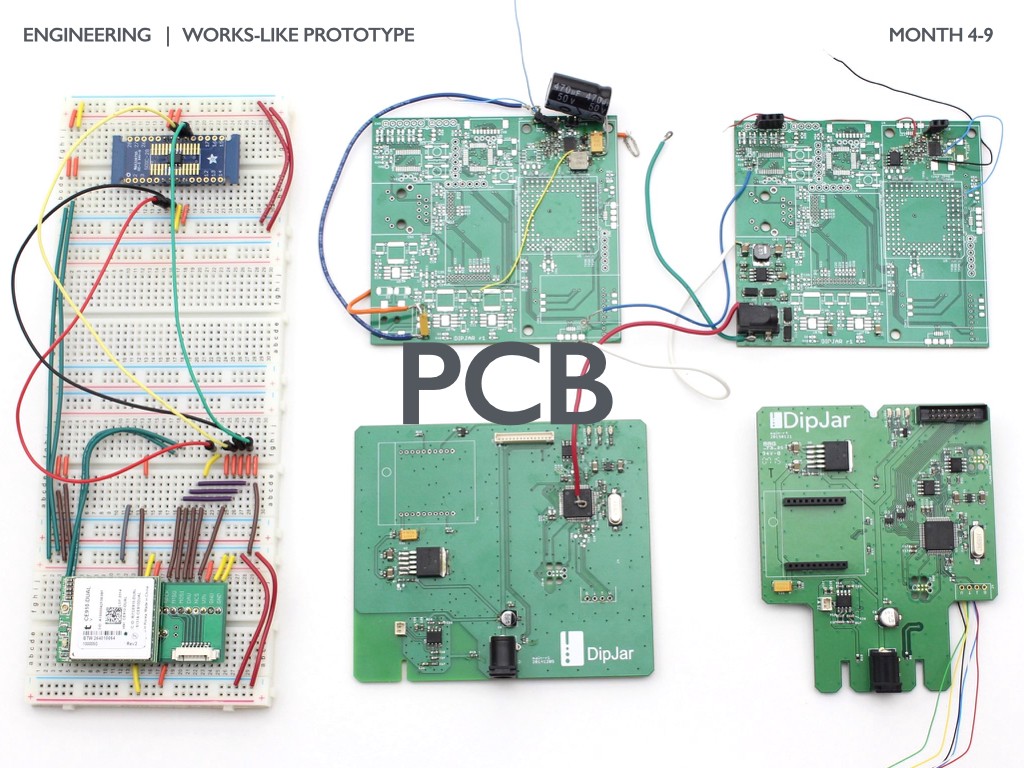

Figura 3.9 Evolução da placa de circuito DipJar

Figura 3.9 Evolução da placa de circuito DipJarSe o seu produto tiver uma placa de circuito impresso, serão necessárias cerca de 5 a 10 melhorias antes de iniciar a produção em massa. O processo de desenvolvimento da placa começa com a seleção dos componentes e, em seguida - design da placa de ensaio (placas de ensaio à esquerda) e, em seguida - criando uma série de placas de fábrica. A placa principal do DipJar passou por 6 iterações antes de ser lançada pela primeira vez na produção por um fabricante contratado (CM, contrato de fabricação).

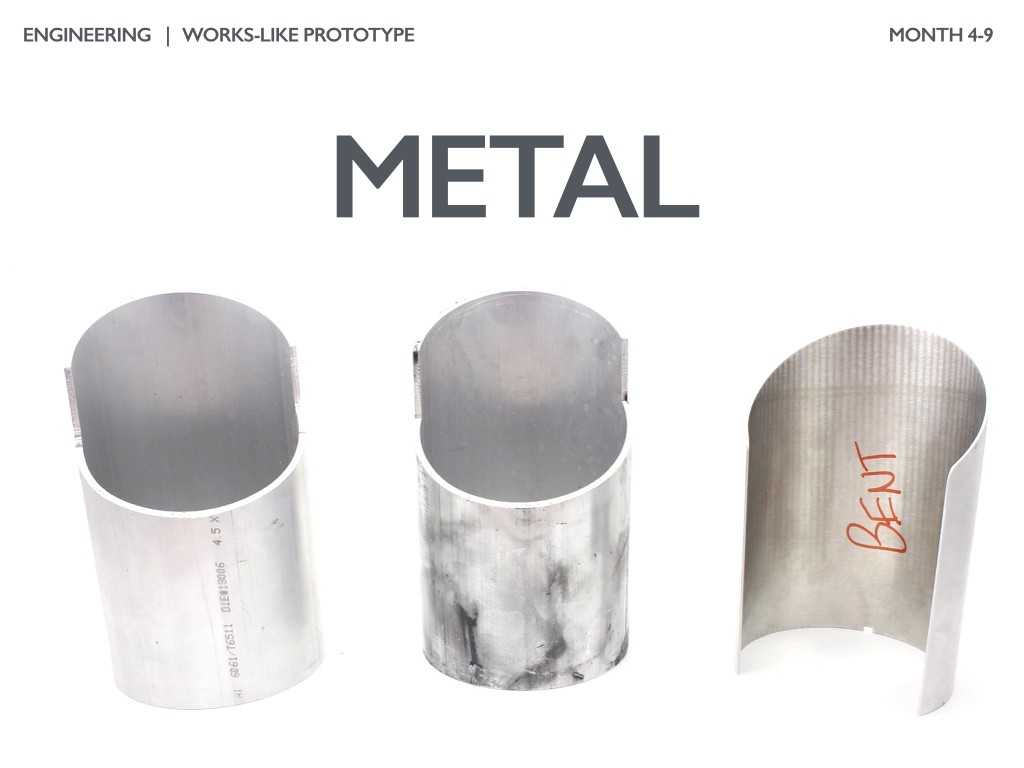

Figura 3.10 Trabalhando com o caso DipJar

Figura 3.10 Trabalhando com o caso DipJarTodos os componentes e placas devem ser protegidos. Se o metal for usado no caso, trabalhar com ele geralmente exige um longo ciclo de desenvolvimento. Então, levou vários meses para o caso DipJar externo.

Figura 3.11 Peças de plástico DipJar

Figura 3.11 Peças de plástico DipJarQuase todos os produtos com os quais trabalhei tinham pelo menos uma peça de plástico. As peças plásticas moldadas geralmente requerem de 8 a 12 semanas de desenvolvimento e depuração, portanto é necessário desenvolver o design e a construção o mais rápido possível. O painel superior do DipJar mudou de extremamente difícil de transmitir à esquerda, para a versão final à direita. Muitos parâmetros foram otimizados: projeto anterior, espessura da parede, circunferência, guias para fixadores, dissipadores de calor, óptica, textura de processamento, resistência estrutural.

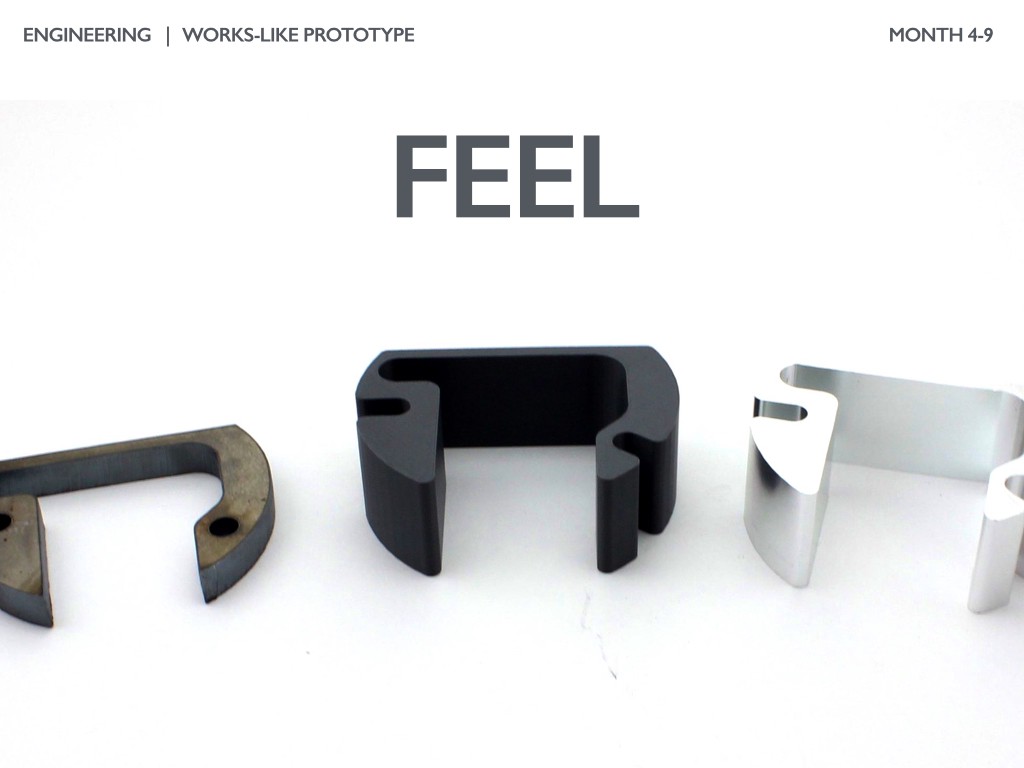

Figura 3.12 Agentes de ponderação para criar uma sensação de produto

Figura 3.12 Agentes de ponderação para criar uma sensação de produtoA "sensação" do produto também é muito importante. Muitos produtos usam pesos internos ou engrossam as paredes para criar uma sensação tátil que combina com o visual. O DipJar possui um centro de gravidade relativamente alto e, portanto, sua base é ponderada com um contrapeso de aço cortado a laser. No segundo lote, para reduzir o custo, o contrapeso de aço foi substituído por alumínio.

Figura 3.13 Montagem

Figura 3.13 MontagemApós selecionar cada componente, projetar as peças plásticas e revisar as placas, é importante avaliar a coleção de produtos. Nos estágios iniciais de um protótipo em funcionamento, uma resposta para a questão de saber se o produto está montado ou não é suficiente. Quanto mais próximo o produto estiver da produção em massa, mais importante será focar em possíveis erros na montagem e otimizar o custo e o tempo de produção. O projeto da montagem também inclui planejamento de gerenciamento de cabos, seleção de adesivos, elementos de fixação, elementos de nivelamento e posicionamento, folgas e acessibilidade das peças.

Firmware e software (Firmware e software)

Quase todos os produtos nos quais a Bolt investiu têm firmware e software. Infelizmente, esse trabalho geralmente deve ser realizado após a criação do protótipo, pois o software depende da operação do hardware do produto.

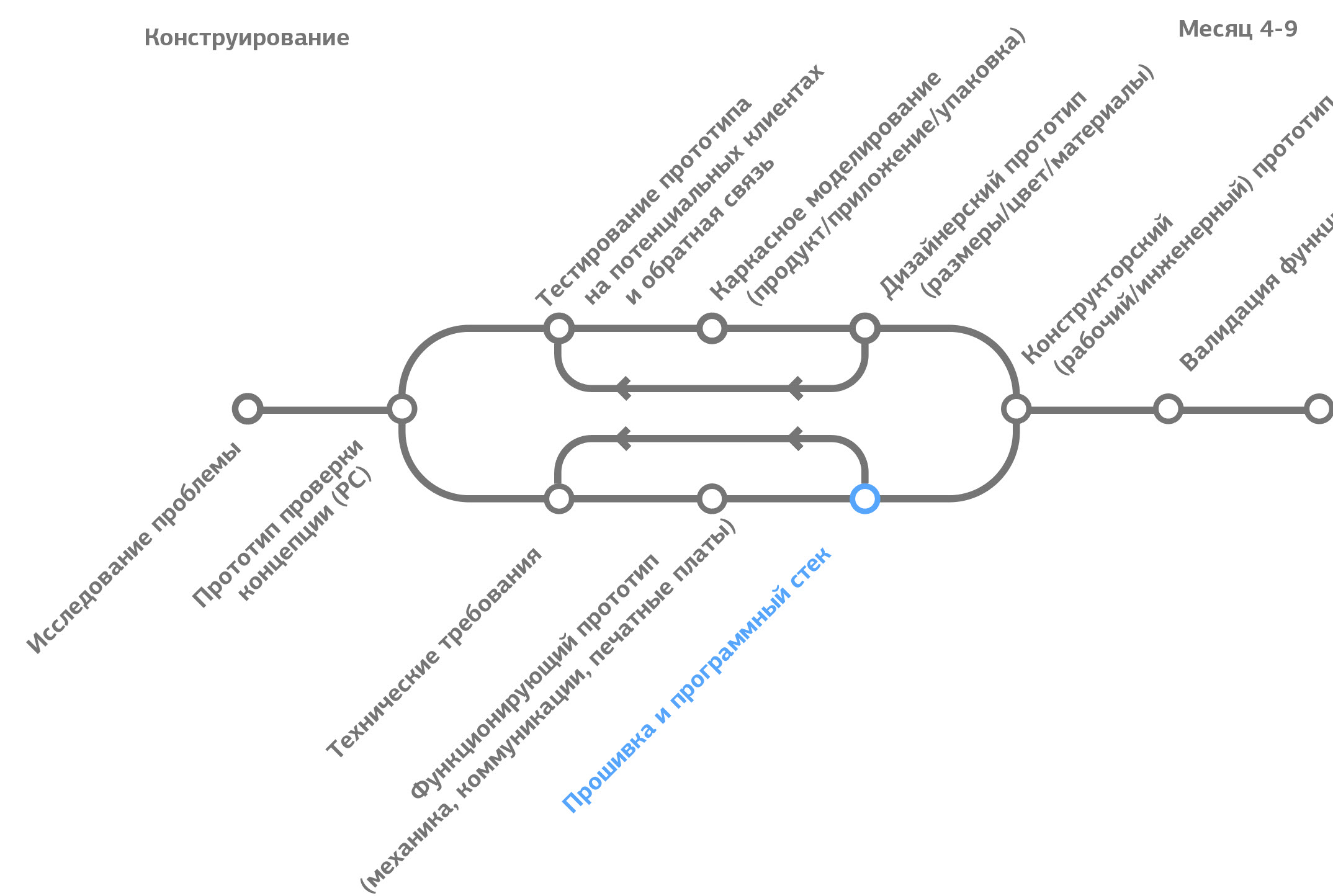

Figura 3.14 Localização do firmware e desenvolvimento de software no ciclo de desenvolvimento do produto

Figura 3.14 Localização do firmware e desenvolvimento de software no ciclo de desenvolvimento do produtoEngenheiros elétricos e especialistas em sistemas embarcados usam uma variedade de abordagens e sequências de desenvolvimento enquanto trabalham no firmware. A abordagem de baixo para cima mais comum.

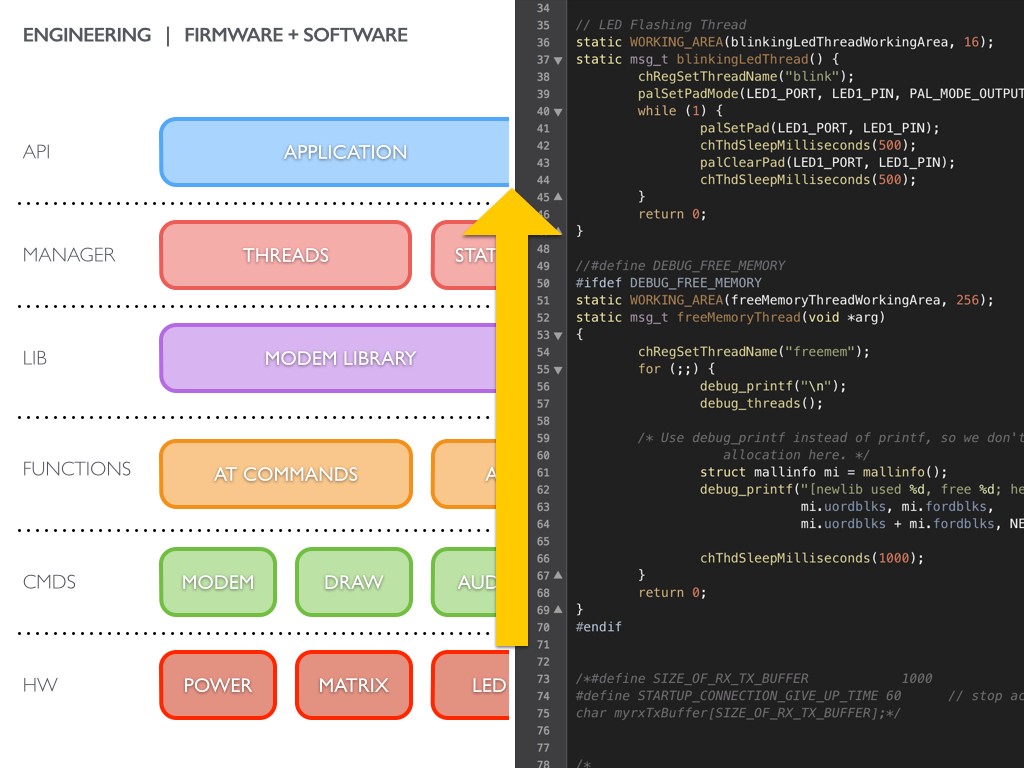

Figura 3.15 Firmware e software

Figura 3.15 Firmware e softwareO processo inicia no nível mais baixo (hardware) e vai até o software da web:

1.

Teste de hardware - a criação de funções básicas para verificar o correto funcionamento das placas e circuitos corretos. Para encontrar os principais problemas da primeira revisão, são utilizados o upload do firmware, a energia fornecida ciclicamente, os LEDs piscantes, a fonte de alimentação para as ferramentas de comunicação, etc.

2.

Comandos - verificação de todos os componentes digitais (I2C, SPI, USB, barramentos seriais, etc.) Este é um teste funcional básico, que garante que os componentes dêem respostas corretas.

3.

Funções - empacotando cada conjunto de comandos e seqüências lógicas em funções definidas pelo usuário. No caso do DipJar, a principal função é inserir o valor em dólares e exibi-lo na matriz de LED.

4.

Biblioteca - o desenvolvimento de grupos de funções que estão juntas e dependem uma da outra. Por exemplo, todas as funções de exibição ou todas as funções de modem.

5.

Unidade de controle - muitos produtos trabalham com dados multiencadeados e pode ser difícil obter uma operação confiável de cada fluxo. O DipJar deve ler um cartão de crédito em alguns segundos, ou seja, possui um fluxo de dados celulares e um fluxo de exibição da matriz de gerenciamento de dados e feedback de áudio.

6.

API / rede - funções de comunicação dedicadas com vários serviços da web. Muitos produtos têm comunicação bidirecional: assim como o equipamento se comunica com o servidor, o servidor se comunica com o equipamento. A criação de uma API racional e organizada garante a eficácia e a estabilidade da comunicação.

Figura 3.16 Iterações: trabalhando em bugs e corrigindo bugs

Figura 3.16 Iterações: trabalhando em bugs e corrigindo bugsMuitas vezes, após a primeira montagem de um protótipo em funcionamento, um mar de falhas é determinado. Às vezes, a especificação possui requisitos incompletos / incorretos ou os componentes podem não atender aos requisitos da especificação. Geralmente, são criados 3-4 protótipos com todos os recursos antes de passar para o estágio final de desenvolvimento.

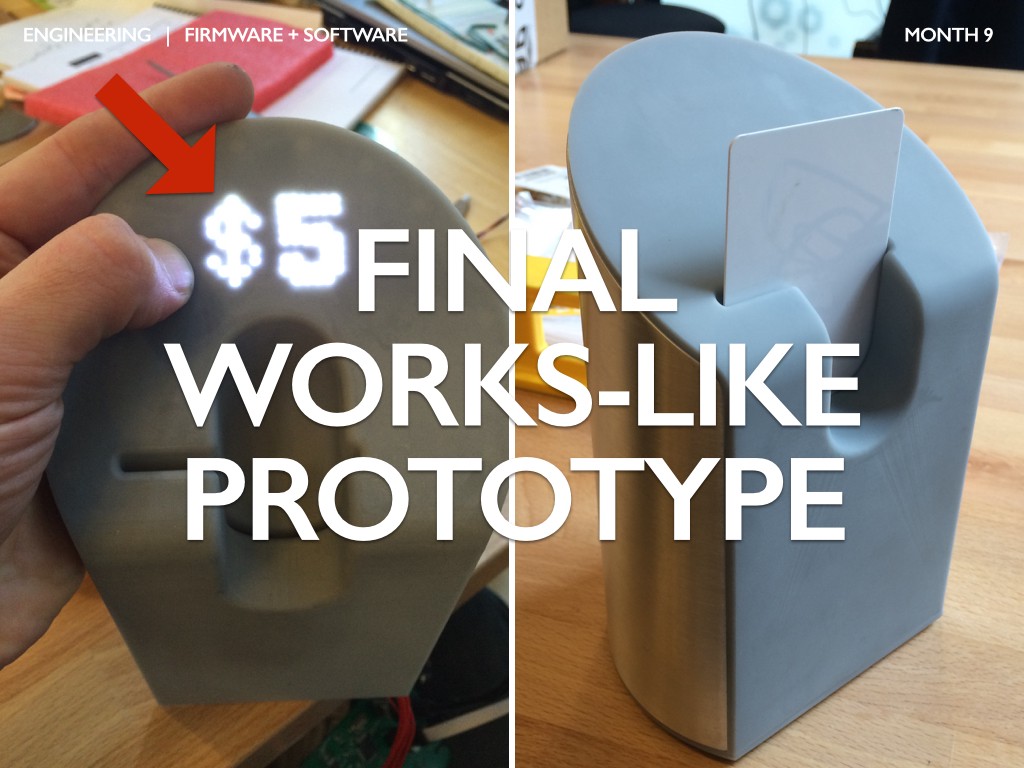

Figura 3.17 O protótipo de funcionamento final

Figura 3.17 O protótipo de funcionamento finalComo resultado do trabalho, o protótipo deve confirmar a viabilidade da produção em massa de um produto confiável. Na foto acima - o protótipo de trabalho final com detalhes ainda inacabados (uma seta vermelha indica LEDs difusos, plástico cinza, costuras muito grandes em uma caixa de metal), mas este produto já está conectado à rede celular e possui uma API confiável para trabalhar com o cartão.

Quando um protótipo funcional atende a todas as especificações, é hora de se preparar para a produção. Encaminhar para a Parte 4: Validação

Este é o terceiro de quatro artigos sobre o desenvolvimento de produtos físicos. Se você perdeu a Parte 1: Formando uma ideia ou a Parte 2: Design , vale a pena lê-las. Em breve, você poderá passar para a Parte 4: Validação. Postado por: Ben Einstein. Suporte original do twitter Traduzido pelas equipes do FABINKA fablab e do projeto RUKI .