Certamente muitas pessoas conhecem você ou até viram como grandes objetos automatizados são gerenciados, por exemplo, uma usina nuclear ou uma usina com muitas linhas tecnológicas: a ação principal geralmente ocorre em uma sala grande, com várias telas, luzes e controles remotos. Esse complexo de controle geralmente é chamado de sala de controle principal - o painel de controle principal para monitorar a instalação de produção.

Certamente você estava se perguntando como tudo isso funciona em termos de hardware e software e que tipo de protocolos de transferência de dados são usados lá. Neste artigo, examinaremos como vários dados chegam ao painel de controle principal, como os comandos do equipamento são enviados e o que é necessário para gerenciar uma estação de compressor, uma unidade de produção de propano, uma linha de montagem de automóveis ou mesmo um sistema de bombeamento de esgoto.

O nível mais baixo ou o barramento de campo é onde tudo começa

Esse conjunto obscuro de palavras é usado quando é necessário descrever os meios de comunicação de dispositivos de controle com equipamentos subordinados, por exemplo, módulos de entrada-saída ou dispositivos de medição.

Por dispositivos de controle, queremos dizer PLC, ou seja, controladores lógicos programáveis (inglês PLC) ou PKA, ou seja, controladores de automação programáveis (Eng. PAC). Existem algumas diferenças entre PLC e PKA, no entanto, no âmbito deste artigo, elas não são significativas, portanto, para simplificação, usaremos o termo geral “controlador”.

Na comunidade de asushniks de língua russa, o canal de comunicação entre o controlador e outros dispositivos é geralmente chamado de "barramento de campo", porque é responsável pela transferência de dados provenientes do "campo".

“Campo” é um termo profissional profundo pelo fato de que certos equipamentos (por exemplo, sensores ou atuadores) com os quais o controlador interage estão localizados em algum lugar muito, muito longe, na rua, nos campos, sob a cobertura da noite. E não importa que o sensor possa estar localizado a meio metro do controlador e meça, digamos, a temperatura no gabinete de automação, ele ainda é considerado "no campo". Na maioria das vezes, os sinais dos sensores que chegam aos módulos de E / S ainda cobrem distâncias entre dezenas e centenas de metros (e às vezes mais), coletando informações de locais ou equipamentos remotos. Na verdade, portanto, o barramento de troca através do qual o controlador recebe valores desses mesmos sensores é geralmente chamado de barramento de campo ou menos frequentemente de barramento de nível inferior ou industrial.

Deve-se notar aqui que na Europa e nos EUA apenas os dispositivos localizados “no campo”, mas não o meio de transmissão de dados, são considerados no nível de campo. Nas realidades russas, o termo "barramento de campo" ou "barramento de nível inferior" talvez esteja um pouco desfocado e denota um método de transferência de dados dos módulos de E / S para o controlador e vice-versa.

Esquema geral de automação de uma instalação industrial

Esquema geral de automação de uma instalação industrialPortanto, o sinal elétrico do sensor passa uma certa distância ao longo das linhas de cabo (na maioria das vezes ao longo do cabo de cobre usual com um certo número de núcleos), ao qual vários sensores estão conectados. Em seguida, o sinal entra no módulo de processamento (módulo de E / S), onde é convertido em um idioma digital que o controlador entende. Além disso, esse sinal é enviado diretamente ao controlador via barramento de campo, onde já é processado completamente. Com base nesses sinais, a lógica do próprio controlador é construída. Existe um caminho de retorno: do controlador, o comando de controle via barramento de campo chega ao módulo de saída, onde é convertido de digital para analógico e transmitido via linhas de cabo para atuadores e vários dispositivos (não mostrado no diagrama acima).

Nível superior: da guirlanda a toda a estação de trabalho

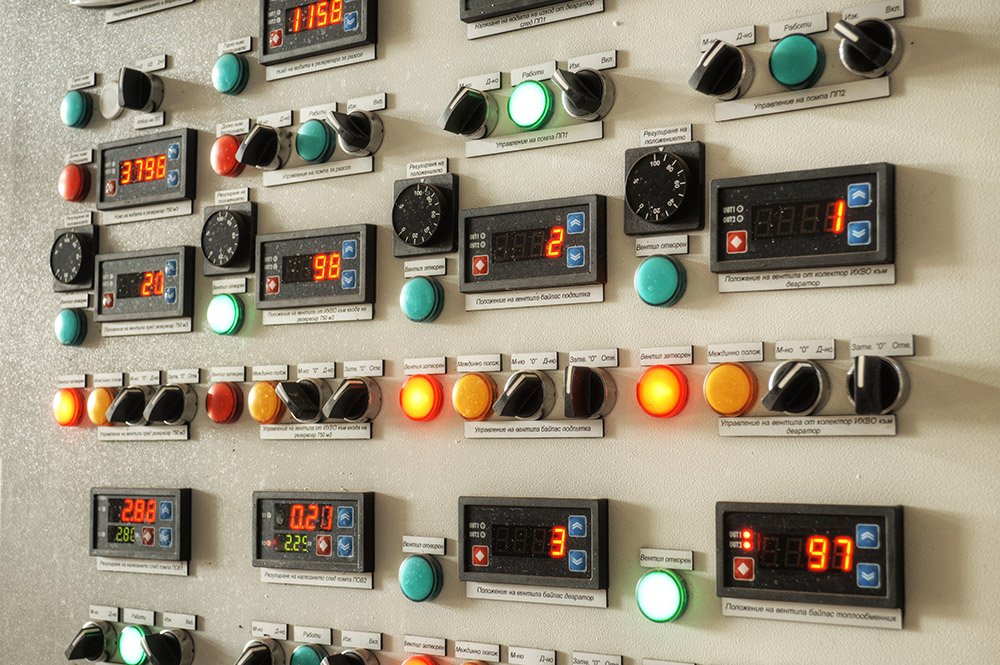

O nível superior refere-se a tudo o que pode ser tocado pelo operador mortal comum que controla o processo. No caso mais simples, o nível superior é um conjunto de lâmpadas e botões. As lâmpadas sinalizam ao operador sobre certos eventos no sistema; os botões servem para enviar comandos ao controlador. Esse sistema costuma ser chamado de "guirlanda" ou "árvore de Natal" porque é muito parecido (como você pode ver na foto no início do artigo).

Se o operador tiver mais sorte, ele obterá o painel do operador como um nível superior - um tipo de computador de tela plana que, de uma maneira ou de outra, recebe dados para exibição do controlador e os exibe na tela. Esse painel geralmente é montado no próprio gabinete de automação; portanto, é necessário interagir com ele em pé, o que causa inconveniência, além da qualidade e tamanho da imagem - se for um painel de pequeno formato - deixa muito a desejar.

E, finalmente, uma atração de generosidade sem precedentes - uma estação de trabalho (ou mesmo várias duplicatas), que é um computador pessoal comum.

Exibir visualmente informações em estações de trabalho e computadores de tela plana usando software especializado - sistemas SCADA. O SCADA é traduzido para a linguagem humana como um sistema de controle de supervisão e coleta de dados. Inclui muitos componentes, como uma interface homem-máquina que visualiza processos tecnológicos, um sistema de controle para esses processos, um sistema de arquivamento de parâmetros e registro de eventos, um sistema de gerenciamento de alarmes, etc. Tudo isso fornece ao operador uma imagem completa dos processos que ocorrem na produção, bem como a capacidade de gerenciá-los e responder rapidamente aos desvios do processo.

O equipamento de nível superior deve interagir de alguma forma com o controlador (caso contrário, por que é necessário?). Para essa interação, são utilizados protocolos de nível superior e alguma tecnologia de transmissão, por exemplo, Ethernet ou UART. No caso da árvore de Natal, é claro, você não precisa de tanta sofisticação, as lâmpadas são acesas usando linhas físicas convencionais, não há interfaces e protocolos sofisticados lá.

Em geral, esse nível superior é menos interessante que o barramento de campo, pois esse nível superior pode não existir (o operador não pode ver nada da série; o controlador descobrirá o que e como fazer).

Protocolo de dados antigos: Modbus e HART

Poucas pessoas sabem, mas no sétimo dia da criação do mundo, Deus não descansou, mas criou o Modbus. Juntamente com o protocolo HART, o Modbus é talvez o mais antigo protocolo de transferência de dados industriais; já apareceu em 1979.

A interface serial foi inicialmente usada como meio de transmissão, e o Modbus foi implementado através de TCP / IP. Este é um protocolo síncrono de acordo com o esquema mestre-escravo (mestre-escravo), no qual o princípio da solicitação-resposta é usado. O protocolo é bastante pesado e lento, a taxa de câmbio depende das características do receptor e do transmissor, mas geralmente a contagem é de quase centenas de milissegundos, principalmente na implementação via interface serial.

Além disso, o registro de transferência de dados Modbus é de 16 bits, o que impõe imediatamente restrições à transmissão de tipos reais e duplos. Eles são transmitidos em partes ou com perda de precisão. Embora o Modbus ainda seja amplamente utilizado nos casos em que não é necessária uma alta taxa de câmbio e a perda de dados transmitidos não é crítica. Muitos fabricantes de vários dispositivos gostam de estender o protocolo Modbus de maneira exclusiva e muito original, adicionando recursos não padrão. Portanto, este protocolo tem muitas mutações e desvios da norma, mas ainda vive com sucesso no mundo moderno.

O protocolo HART também existe desde os anos 80, é um protocolo industrial para troca por uma linha de loop de corrente de dois fios, que conecta diretamente sensores de 4-20 mA e outros dispositivos com suporte ao protocolo HART.

Para alternar as linhas HART, são utilizados dispositivos especiais, os chamados modems HART. Também existem conversores que na saída fornecem ao usuário, digamos, o protocolo Modbus.

Talvez o HART seja digno de nota, pois além dos sinais analógicos dos sensores de 4-20 mA, um sinal digital do próprio protocolo também é transmitido no circuito, o que permite conectar as partes digital e analógica em uma linha de cabo. Modems HART modernos podem ser conectados à porta USB do controlador, conectados via Bluetooth ou, à moda antiga, através da porta serial. Há dez anos, por analogia com o Wi-Fi, o padrão WirelessHART, trabalhando na banda ISM, apareceu.

Protocolos de segunda geração ou barramentos ISA, PCI (e) e VME que não são do setor

Os protocolos Modbus e HART foram substituídos por barramentos não muito industriais, como ISA (MicroPC, PC / 104) ou PCI / PCIe (CompactPCI, CompactPCI Serial, StacPC), bem como VME.

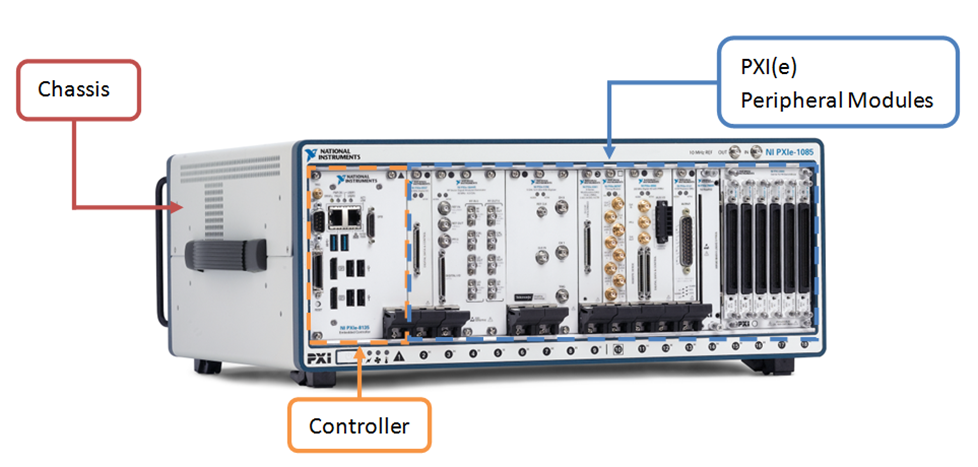

Chegou a era das calculadoras que dispunham de um barramento universal de transferência de dados, onde várias placas (módulos) podem ser conectadas para processar um determinado sinal unificado. Como regra, neste caso, o módulo do processador (calculadora) é inserido no chamado quadro, que fornece a comunicação do barramento com outros dispositivos. O quadro, ou, como engenheiros de automação comum gostam de chamá-lo de "engradado", é complementado com os cartões de E / S necessários: analógico, discreto, interface etc., ou tudo isso fica preso na forma de um sanduíche sem um quadro - uma placa em cima da outra. Depois disso, esse coletor no barramento (ISA, PCI, etc.) troca dados com o módulo do processador, que recebe informações dos sensores e implementa uma certa lógica.

Controlador e módulos de E / S no chassi PXI no barramento PCI. Fonte: National Instruments Corporation

Controlador e módulos de E / S no chassi PXI no barramento PCI. Fonte: National Instruments CorporationTudo ficaria bem com esses barramentos ISA, PCI (e) e VME, especialmente para aqueles tempos: a velocidade de troca não atrapalha e os componentes do sistema estão localizados em um único quadro, compacto e conveniente, pode não haver uma placa de E / S de troca automática, mas ainda não quero muito.

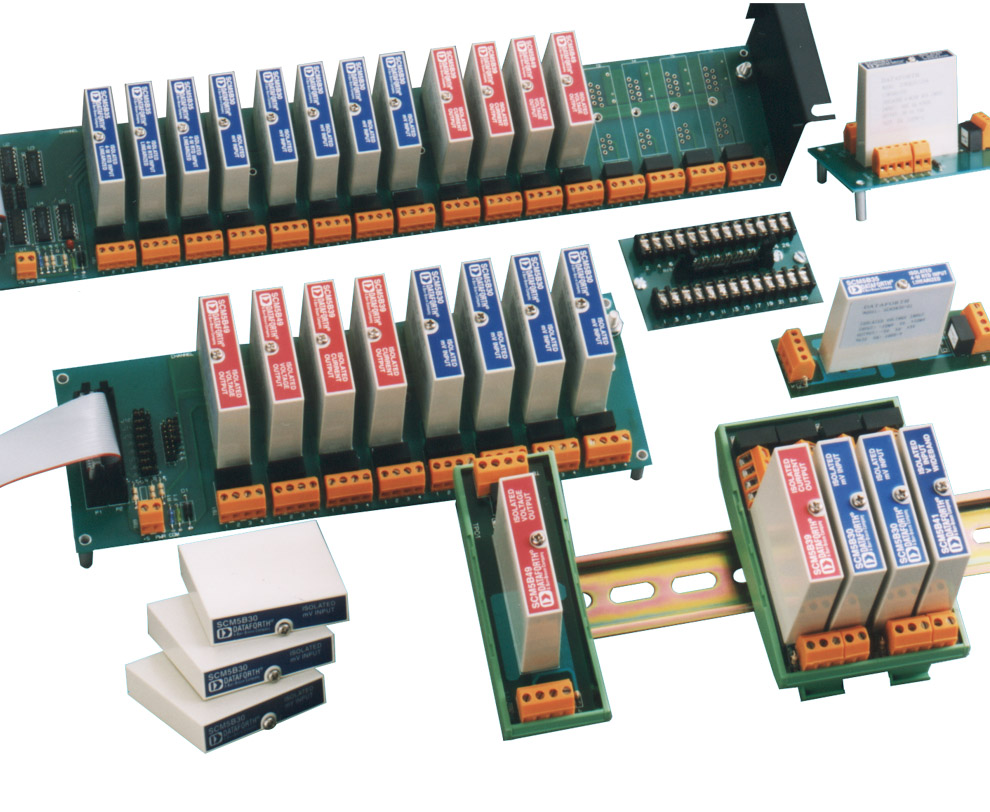

Mas há uma mosca na pomada, e não uma. Um sistema distribuído é bastante difícil de construir nessa configuração; o barramento local é intercambiável; você precisa inventar algo para trocar dados com outros nós subordinados ou de mesmo nível, o mesmo Modbus sobre TCP / IP ou algum outro protocolo, em geral, não há muita conveniência. Bem, a segunda não é uma coisa muito agradável: as placas de E / S normalmente esperam a entrada de algum sinal unificado e elas não têm isolamento galvânico com equipamentos de campo, então você precisa cercar o jardim a partir de vários módulos de conversão e circuitos intermediários, o que complica bastante a base do elemento.

Módulos de conversão de sinal intermediários com isolamento galvânico. Fonte: DataForth Corporation

Módulos de conversão de sinal intermediários com isolamento galvânico. Fonte: DataForth Corporation"E o protocolo para a troca no ônibus industrial?" - você pergunta. Mas nada. Não existe nessa implementação. Por meio de linhas de cabo, o sinal passa dos sensores para os conversores de sinal, os conversores fornecem tensão para uma placa de E / S analógica ou discreta, e os dados da placa já são lidos através das portas de E / S usando ferramentas do SO. E sem protocolos especializados.

Como funcionam os pneus e protocolos industriais modernos

E agora? Até o momento, a ideologia clássica de construção de sistemas automatizados mudou um pouco. Muitos fatores tiveram um papel, começando com o fato de que a automação também deveria ser conveniente e terminando com a tendência de sistemas automatizados distribuídos com nós remotos um do outro.

Talvez possamos dizer que hoje existem dois conceitos básicos para sistemas de automação predial: sistemas automatizados localizados e distribuídos.

No caso de sistemas localizados, onde a coleta e o controle de dados são centralizados em um local específico, é necessário o conceito de um determinado conjunto de módulos de entrada e saída interconectados por um barramento rápido comum, incluindo um controlador com seu próprio protocolo de comunicação. Além disso, como regra, os módulos de entrada e saída incluem um conversor de sinal e isolamento galvânico (embora, é claro, nem sempre). Ou seja, é suficiente para o consumidor final entender que tipos de sensores e mecanismos estarão presentes no sistema automatizado, contar o número de módulos de entrada e saída necessários para diferentes tipos de sinais e conectá-los em uma linha comum com o controlador. Nesse caso, como regra, cada fabricante usa seu protocolo de comunicação favorito entre os módulos de entrada e saída e o controlador, e pode haver muitas opções.

No caso de sistemas distribuídos, tudo o que é dito sobre sistemas localizados é verdadeiro; além disso, é importante que os componentes individuais, por exemplo, um conjunto de módulos de entrada-saída e um dispositivo para coletar e transmitir informações, não sejam um controlador muito inteligente, localizado em algum lugar do estande. o campo, próximo ao guindaste que bloqueia o óleo, poderia interagir com os mesmos nós e com o controlador principal a uma grande distância, com uma taxa de câmbio efetiva.

Como os desenvolvedores escolhem um protocolo para seu projeto? Todos os protocolos de troca modernos oferecem velocidade razoavelmente alta; muitas vezes a escolha de um fabricante não se deve à taxa de câmbio nesse mesmo barramento industrial. A implementação do protocolo não é tão importante, porque, do ponto de vista do desenvolvedor do sistema, ainda será uma caixa preta que fornece algum tipo de estrutura de troca interna e não foi projetada para interferências externas. Na maioria das vezes, eles prestam atenção às características práticas: o desempenho da calculadora, a conveniência de aplicar o conceito do fabricante à tarefa, a presença dos tipos necessários de módulos de entrada / saída, a capacidade de trocar os módulos a quente sem interromper o barramento, etc.

Fornecedores de equipamentos populares oferecem suas próprias implementações de protocolos industriais: por exemplo, a conhecida empresa Siemens está desenvolvendo sua própria série de protocolos Profinet e Profibus, protocolo B&R - Powerlink, protocolo Rockwell Automation - EtherNet / IP. A solução doméstica nesta lista de exemplos: a versão do protocolo FBUS da empresa russa Fastwel.

Existem soluções mais universais que não estão vinculadas a um fabricante específico, como EtherCAT e CAN. Analisaremos esses protocolos em detalhes na continuação do artigo e descobriremos quais são os mais adequados para aplicações específicas: indústrias automotiva e aeroespacial, eletrônica, sistemas de posicionamento e robótica. Fique em contato!