Como dar um passo em direção a um conceito tão moderno hoje como substituição de importações? De fato, é fácil se você já possui experiência relevante no desenvolvimento e produção de um produto doméstico. Nós temos essa experiência. Há mais de um ano, a produção de montagem de decodificadores de televisão opera em Ecaterimburgo.

Em 2018, quando pesamos todos os prós e contras, começamos a trabalhar em um plano de negócios para a produção futura de decodificadores de televisão e trabalhamos de perto na preparação das instalações da loja de montagem. Antes disso, um ciclo completo de produção de hardware foi implantado na fábrica de nossos parceiros na China, e o trabalho de desenvolvimento e circuitos de software foi realizado dentro da empresa NAG.

Antes de continuar a história, vamos nos concentrar no que é o processo de produção, que precisávamos dominar. À primeira vista, pode parecer que a montagem de um dispositivo aparentemente simples e compacto não apresente dificuldades especiais.

Parece: o que há lá? O estojo, o quadro e algumas "guloseimas" nele e, o mais importante, colocam tudo cuidadosamente em uma caixa, "diluem" os componentes e enviam para um cliente satisfeito. Mas acabou sendo um pouco mais complicado. E antes de iniciar o trabalho no projeto, decidimos ver como o processo de montagem era entregue aos nossos colegas na China.

Para montar um decodificador Vermax, é necessário montar 27 elementos em uma sequência certa e rigorosa, pois mesmo algumas pequenas partes estruturais do dispositivo consistem em várias e menores. Na China, cada uma dessas operações é realizada por uma pessoa e toda essa “máquina transportadora” de mãos humanas está realizando o trabalho com êxito. Infelizmente (ou felizmente), não podíamos pagar uma quantidade tão grande de recursos humanos, e a área de nossa oficina é insuficiente para acomodar essa quantidade de trabalhadores. Portanto, tive que fazer grandes esforços antes de montar a linha de montagem de acordo com nossas solicitações e capacidades. Alguns processos tiveram que ser automatizados e otimizados para que uma pessoa pudesse executar várias operações de montagem. Mais adiante, porém, porque antes de começar a coletar, você precisa preparar a sala.

Quarto

Os principais critérios na escolha de uma sala para a linha de montagem foram a proximidade com a sede da empresa e a capacidade suficiente para acomodar a produção. Inicialmente, escolhemos outro prédio próximo ao nosso enorme armazém e estávamos prontos para demolir as partições, mas surgiu uma idéia melhor. Felizmente, no andar do centro de negócios onde nosso escritório está localizado em Ecaterimburgo, parte das instalações era gratuita. Cabia às “pequenas” empresas - reparos e equipamentos técnicos, a fim de transformar quatro paredes de concreto em uma verdadeira oficina com proteção contra eletricidade estática.

Quando a sala estava finalmente pronta, compramos todo o equipamento necessário e aprovamos o layout. Aconteceu assim:

Mais tarde, decidiu-se alterar ligeiramente as etapas de montagem e os métodos de transferência de operações. Isso nos permitiu economizar significativamente espaço. Agora, na sala onde uma linha foi localizada originalmente, duas podem ser acomodadas. Isso abre perspectivas para escalarmos a produção conforme necessário, sem abrir um segundo workshop, embora mais cedo ou mais tarde tenhamos que fazer isso.

Estágios de produção

Na produção, cada pessoa é atribuída a um posto específico no qual são executadas operações de montagem específicas. Cada postagem é numerada, então vamos começar, como de costume, com a Postagem nº 1.

As placas vêm em duzentas peças em caixas da linha SMT. Cada placa é embalada em um pacote separado.

No primeiro post, há uma inspeção visual dos painéis quanto a danos e também é verificado o número de peças na caixa com os documentos. É feita uma anotação no diário de bordo interno, onde são inseridos o número de série e o número do artigo. Depois disso, as placas são desembaladas e um radiador é anexado a elas usando cola condutora de calor.

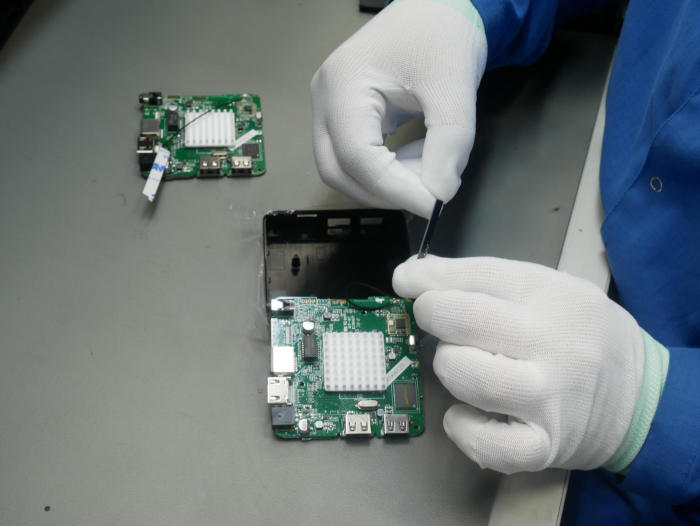

Além disso, o prefixo futuro será verificado no Post No. 2, mas antes disso, duas unidades USB e um cartão flash são inseridos nele.

O post dois é uma das partes mais importantes da montagem. Aqui estão as taxas rejeitadas que podem ser danificadas durante o transporte. O casamento pode ser diferente: de solda de baixa qualidade a pequenas quebras. E aqui é especialmente importante notar que este é o segundo teste. O primeiro é realizado logo na fábrica antes do envio, e o segundo após milhares de quilômetros de agitação.

A propósito, alguns defeitos podem ser detectados por uma lupa especial:

O primeiro passo é verificar a operacionalidade de todas as portas (para as quais elas precisam das mesmas unidades USB e de uma "unidade flash"). No mesmo estágio, se necessário, o dispositivo pisca.

Seis placas são conectadas simultaneamente para verificação. Ele verifica o funcionamento de todas as funções do console, por exemplo, como som, vídeo, wi-fi, ethernet, bluetooth, desempenho geral, trabalhando com o controle remoto, etc. Testamos o som usando um dispositivo especial com indicadores visuais de nosso próprio desenvolvimento.

Separadamente, vale a pena notar que a maioria dos testes é realizada automaticamente - em parte usando o software embutido no decodificador, em parte usando dispositivos externos, por exemplo, novamente nosso controlador ERD.

Além disso, as placas reparáveis são transferidas para o posto nº 3, onde o gabinete é parcialmente montado, bem como as antenas são montadas e as barreiras de luz são coladas. A barreira da luz é o elemento devido ao qual o prefixo não cega o usuário à noite com um LED brilhante, mas apenas brilha com um pequeno ponto de luz. Pelo mesmo motivo, a propósito, não há diodos de diagnóstico na placa de rede, e os próprios diagnósticos são colocados na interface. Portanto, o prefixo não funciona à noite e não impede o usuário de assistir a filmes e dormir.

O prefixo semi-montado continua seu movimento e passa para o posto n ° 4. Esta é provavelmente a fase de montagem mais avançada tecnologicamente. Uma chave de fenda pneumática-elétrica é instalada aqui, com a qual a placa é parafusada na tampa superior.

A chave de fenda alimenta automaticamente os parafusos imediatamente após a conclusão do parafuso anterior. Para evitar quebras e torções, é aplicada uma força na chave de fenda com a qual os parafusos serão parafusados. Isso economiza os segundos que nos permitiram reduzir o número de pessoas na linha de montagem.

Em seguida, o montador trava a base do estojo e agora o prefixo pode ser considerado quase montado. Mas aqui há uma nuance. É importante que, quando você clicar, o botão de acesso ao menu de serviço coincida com a trava da tampa. Um pouco, e se necessário, trabalho de serviço será desagradável.

O estojo está montado e resta apenas grudar nas pernas de borracha. A propósito, uma história interessante está relacionada a eles, que mais uma vez enfatiza a vantagem de sua própria montagem. Um de nossos principais clientes pediu para substituir as pernas de borracha do console por aquelas que não sujariam a superfície dos móveis brancos. Atendemos à solicitação o mais rápido possível e o novo lote de consoles não deixou mais vestígios em preto. Se esse pedido tivesse que ser transmitido a uma fábrica na China, sua resolução levaria meses.

Na próxima postagem, o prefixo é compactado em uma caixa e, com ele, os componentes que um cliente específico precisa. Essa é uma das vantagens da nossa personalização. Por exemplo, um cliente administra seus negócios na cidade oriental da Rússia, onde a população ainda possui um grande número de televisores antigos. "Tulipas" (portas RCA) são relevantes para elas. Assim, os consoles serão equipados com "tulipas". Em geral, o conjunto de componentes é padrão: um controle remoto, baterias, uma fonte de alimentação e um cabo HDMI, o decodificador em si, um manual de instruções e mais na lista de clientes.

No próximo estágio, o prefixo é colocado em uma caixa. O filme de transporte é removido e, em vez disso, o final do console é colado com um filme protetor.

A coisa toda é embalada em um saco e colocada em uma caixa na qual um código de barras individual é colado.

Após a rotulagem, todas as caixas são pesadas. A pesagem é necessária para controlar a disponibilidade de todos os componentes na caixa. Se a diferença de peso dos valores padrão for significativa, os coletores deverão abrir as caixas e transferi-las para o controle.

Depois, cada número é inserido no banco de dados e o computador forma um código de barras da caixa. É nesta caixa que o fornecedor passará para vinte consoles já montados e totalmente equipados.

Bem, então, tudo é simples. Um certo número de prefixos é enviado diretamente das caixas para desembalagem e controle manual, e alguns deles são enviados ao gabinete de aquecimento de nossa própria produção para garantir a confiabilidade do dispositivo montado.

Por que precisamos desses "problemas"?

Na verdade, por que precisamos de todo esse problema com nossa própria assembléia? Por que contratar funcionários e investir se centenas de mãos estão prontas para fazer o trabalho em algum lugar da China distante?

A vantagem mais importante que obtivemos ao abrir nossa própria oficina é uma redução nos termos de personalização, que é sem dúvida muito importante para as grandes operadoras de telecomunicações. O tempo médio de produção de prefixos na China é de 3-4 semanas. Uma entrega relativamente barata leva de 1 a 2,5 meses. A produção de montagem nos permitiu reduzir esses termos para uma semana. Além disso, começamos a produzir nossas próprias caixas, reduzindo significativamente o custo do design e tornando-o menos demorado.

Historicamente, o NAG trabalhou com um grande número de pequenas operadoras, portanto, inclusive, focamos nessas empresas. Existem centenas de fornecedores na Rússia cujas necessidades de consoles não excedem dois mil por ano. Como regra, essas empresas não podem pagar imediatamente por grandes lotes de equipamentos, o que significa que elas realmente não têm oportunidade de personalizar o hardware para si mesmas, porque simplesmente não é lucrativo para o fabricante. Para essas empresas, já desenvolvemos uma oferta especial que resolverá a necessidade de consoles e obterá uma solução personalizada.

Perspectivas

Já, o número de consoles coletados por dia varia de 600 a 720 peças. Em um futuro próximo, aumentar o número de postos de montagem para reduzir o tempo gasto em algumas operações. Isso nos permitirá aumentar significativamente o volume de dispositivos coletados por dia. Hoje, já podemos atender às necessidades de decodificadores para o operador durante o dia.