Neste artigo, quero descrever minha experiência no trabalho com argila, fabricando tijolos a partir dela (no formato 1: 6) e criando um modelo reduzido de um forno de aquecimento

PTO-2300 típico.

1. Introdução

Vamos começar desde a infância. Eu cresci em uma casa com aquecimento de fogão. Piquei madeira, a fornalha do fogão, as chamas na fornalha, o barulho do vento na chaminé no inverno, as nuances de ajustar o calado pelo soprador e amortecedores de fogão que absorvi desde tenra idade. Retornando à oportunidade de sentar novamente no fogo, jogar lenha só era possível na idade adulta. Ao mesmo tempo, nasceu um desejo de lidar com o design de fornos; seus tipos e finalidade; recursos de operação; a diferença e as vantagens / desvantagens de um tipo de aquecimento de outro.

O formato reduzido, um pouco de miniaturização, foi escolhido deliberadamente - com o mesmo efeito cognitivo, ganhamos em termos de volumes de materiais utilizados, esforços realizados, custos de transporte, áreas necessárias, etc. E você sempre pode aumentar a escala.

Argila

O recurso natural mais antigo descoberto pela humanidade. Tudo foi construído a partir dele: materiais para paredes e telhados, fogões, casas, estruturas e construções, equipamentos domésticos e de cozinha, brinquedos, artesanato, obras de arte. Está em toda parte, pode ser obtido em qualquer localidade, as reservas disponíveis são enormes.

Durante vários meses de pesquisa, consegui encontrar três pedreiras de argila nas imediações (e descobri cerca de três ou quatro possíveis, mas não as visitei). Neles cavava argila de qualidade e cor diferentes. Comprei mais dois tipos de argila de modelagem profissional refinada em uma loja. A paleta de cores das argilas na natureza é muito diversa - de branco e preto - a todo o espectro de vermelho-amarelo, além de verde, azul etc. A propósito, argila verde foi a primeira a me encontrar a apenas 200 metros da casa!

A coisa mais importante se você começar a extrair argila é limpá-la da areia, impurezas orgânicas, lixo e outras inclusões. Para designar esse processo, um termo especial foi cunhado - elutriação. A tecnologia é muito simples: a argila acumulada é dissolvida em água e passa por uma série de peneiras com uma célula cada vez mais pequena. Grandes partículas são separadas e, na saída, temos uma suspensão com finas partículas de argila. Depois de decantar, drenar o excesso de água e finalmente secar a argila, obtemos matéria-prima para novas experiências.

Você pode armazenar o barro acabado em sacos plásticos (sem perder a umidade desejada) por anos. E, portanto, este produto não estraga nada - ao longo do tempo, apenas melhora.

Tijolos

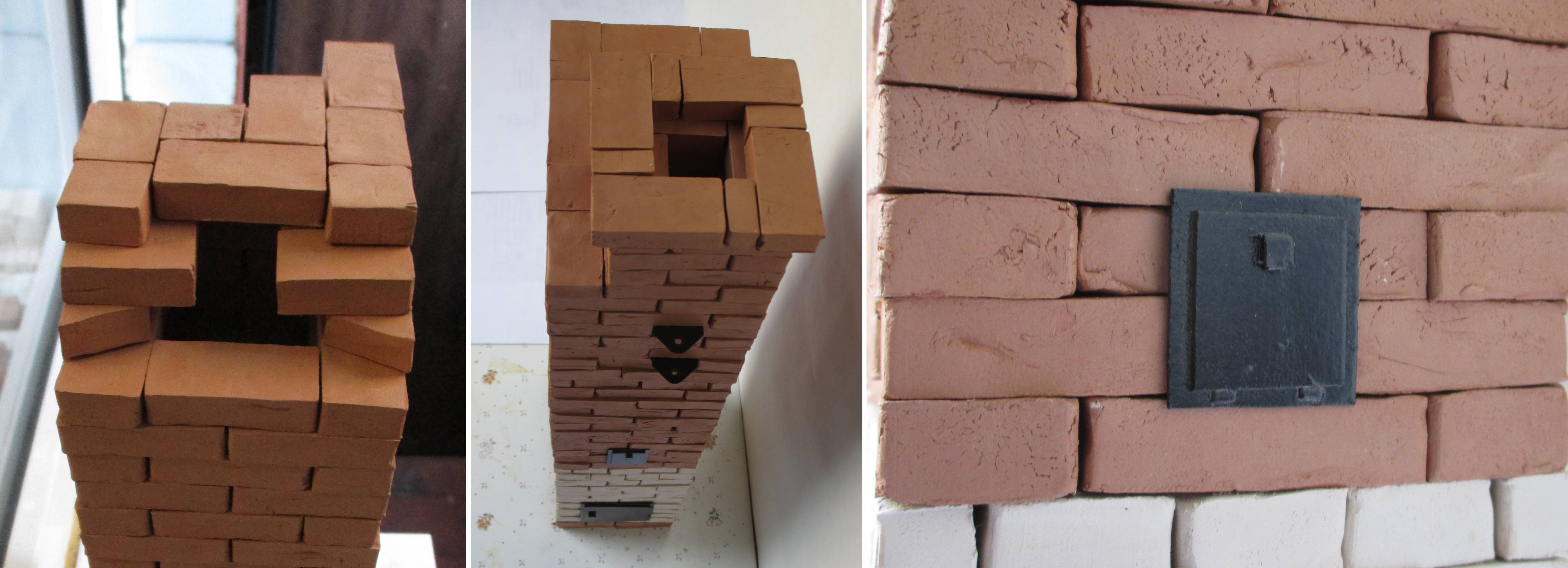

Cegando alguns tijolos à mão, percebi que essa é uma maneira desnecessariamente trabalhosa. Além disso, o spread em tamanho era muito crítico. Era necessário realizar a fabricação de moldes, introduzir normas.

Paralelamente à fabricação de formulários, "vasculhei" a Internet, artigos e livros sobre o que a tecnologia pode produzir de maneira maciça e rápida. O mais antigo e mais simples é a moldagem manual. A extrusão de massa de argila usando parafusos ou empurradores hidráulicos também foi considerada, mas esses planos ambiciosos foram deixados para o futuro :)

Imaginei que o fogão precisava de cerca de 300 tijolos completos (ou cerca de 500 com metades, quartos e outras peças). Normalmente, em uma hora e meia eu era capaz de fazer cerca de 20 a 25 tijolos. I.e. por volta das 18-22 da tarde para colocar a argila no molde e pressionar o produto acabado em uma prateleira para secagem - e o conjunto completo de produtos para a montagem do forno está pronto!

Usei uma argila dura, bastante densa, alisei todas as dobras - irregularidades, cortei os quartos e as metades em paralelo (e também estimei a necessidade delas). Portanto, esse processo se estendeu. A produção unitária é a que consome mais tempo.

A lei da "praça - cubo"

Tendo escolhido uma escala reduzida de tijolos, na prática senti a lei do “cubo quadrado”, que diz:

Se um objeto físico é aumentado em tamanho enquanto mantém a densidade constante do material do qual é feito, sua massa aumentará proporcionalmente ao coeficiente de aumento no terceiro grau, enquanto sua área de superfície será quadrada por um fator de escala.

Exemplo : um tijolo padrão real tem dimensões 250x120x65 mm e uma massa de 3600 gramas. A densidade do tijolo é igual a 1846 kg por metro cúbico.

Reduza seu tamanho em cerca de 6 vezes. Obtemos as dimensões lineares de 42x20x11 mm e uma massa igual a 17 gramas.

I.e. uma mudança nas dimensões lineares na proporção de 1: 6 levou a uma mudança no peso na proporção de 1: 211. Qualquer um pode repetir o experimento em casa.

Conclusões práticas (em relação ao meu experimento) - a massa de todo o modelo do forno não será superior a 5-6 kg. O que é muito conveniente para construção, transferência e armazenamento. Tijolos de tamanhos semelhantes ainda não são miniatura (pinças e lupa também não são necessárias), mas também não são mais “tropicais” - não é necessário arrastar pesos extras e alocar meio espaço para “construção”. Tudo está acontecendo rápida e convenientemente na mesa ou no peitoril da janela.

Disparo

Disparando - até eu tocar. Para alvenaria, a força do tijolo bruto é suficiente. Disparar requer acesso ao fogo, fogões. Na linguagem de TI, esses trabalhos podem ser distinguidos em um subsistema separado e investigados posteriormente. Enquanto isso, acreditamos que no método

Firing () existe um "stub" temporário que sempre retorna "true".

Forno

Comecei a criar um forno estudando a experiência teórica e prática da humanidade. Tudo foi elaborado em detalhes sobre esse tópico por um longo tempo - o combustível é caro e é caro queimar (em todos os aspectos). Portanto, as pessoas chegaram a vários projetos ideais que permitem obter o calor máximo de uma unidade de lenha, carvão, turfa etc.

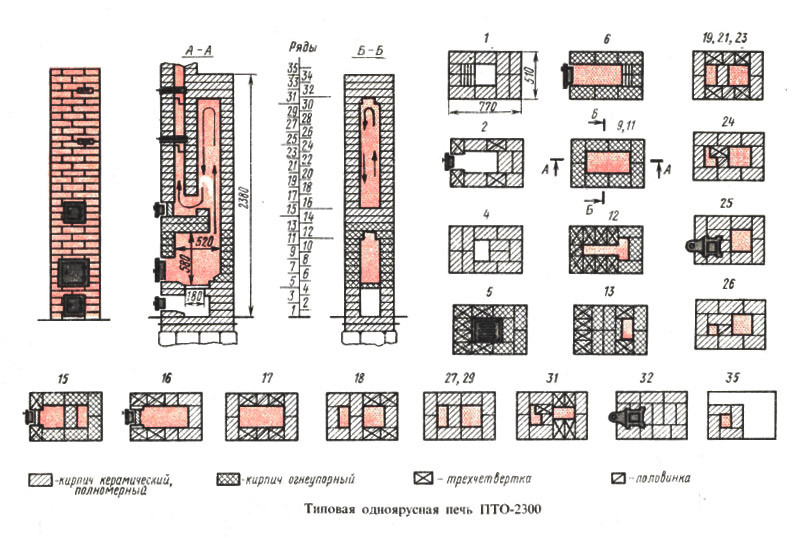

Como amostra, escolhi um forno de aquecimento típico

PTO-2300 Parâmetros de projeto

Parâmetros de projeto :

- peso - 1260 kg

- a área das superfícies de transferência de calor é de 5,5 metros quadrados.

- sistema de convecção - em forma de sino

- chaminé - montada

- tipo de acabamento - intermitente

Parâmetros funcionais :

Capacidade de aquecimento (com fornalha para lenha):

- com uma única fornalha - 1400 W

- com fornalha dupla - 2300 W

Capacidade de aquecimento (com fornalha para antracite):

- com uma única fornalha - 1600 W

- com fornalha dupla - 2500 W

Consumo de materiais :

- tijolo cerâmico - 210 unid.

- tijolo fireclay - 76 un.

No que diz respeito aos fornos de aquecimento, a situação é a seguinte: vale a pena distinguir entre a

fornalha (o local onde ocorrem os processos de combustão com a formação de calor) e o

trocador de calor (locais em que o calor é removido dos gases aquecidos).

Uma fornalha é geralmente feita de tijolos de revestimento de queima (no meu modelo, é de tijolos brancos) e um trocador de calor (ou um sistema de canais, uma série de fogões que armazenam calor) é feito de tijolos vermelhos. A necessidade de usar tijolos fireclay é causada por altas temperaturas geradas durante a combustão.

Diferentes tipos de combustível requerem uma fornalha de diferentes tamanhos, formas e modelos. E suprimento de ar diferente. No caso da queima de carvão e carvão marrom, a turfa requer uma fornalha menor e é necessário um suprimento de ar por baixo, através das grades.

Eu projetei o fogão para aquecimento de madeira, então tomei mais as dimensões da fornalha e escolhi o tipo de lareira para queima de madeira. Na nossa região, os fogões domésticos não são aquecidos com carvão e turfa (eles simplesmente não estão disponíveis) - eles usam exclusivamente lenha.

A alvenaria em si é muito simples. Se você não usar uma solução de aglutinante, simplesmente digite a construção do forno em linhas, é claro. Tijolo a tijolo, tijolo a tijolo ... Estamos fazendo um modelo, não uma amostra real, certo? Isso significa que você não pode se preocupar com a junção. Além disso, talvez no futuro você queira queimar esses tijolos ou usá-los em outro projeto.

A propósito, o pessoal do fogão diz que um forno adequadamente projetado não requer uma solução para manter todos os seus elementos juntos, em um único design monolítico. I.e. O reparo conjunto é necessário apenas para garantir a estanqueidade e proteger as pessoas da entrada de produtos de combustão na sala de estar.

No fundo do forno, fiz

valas - pequenos dutos de ar que se conectam à sala na parte de inundação, através da qual circula o ar da sala aquecida. Os cantos aumentam a transferência de calor do forno e eliminam o superaquecimento do piso no qual o forno está instalado.

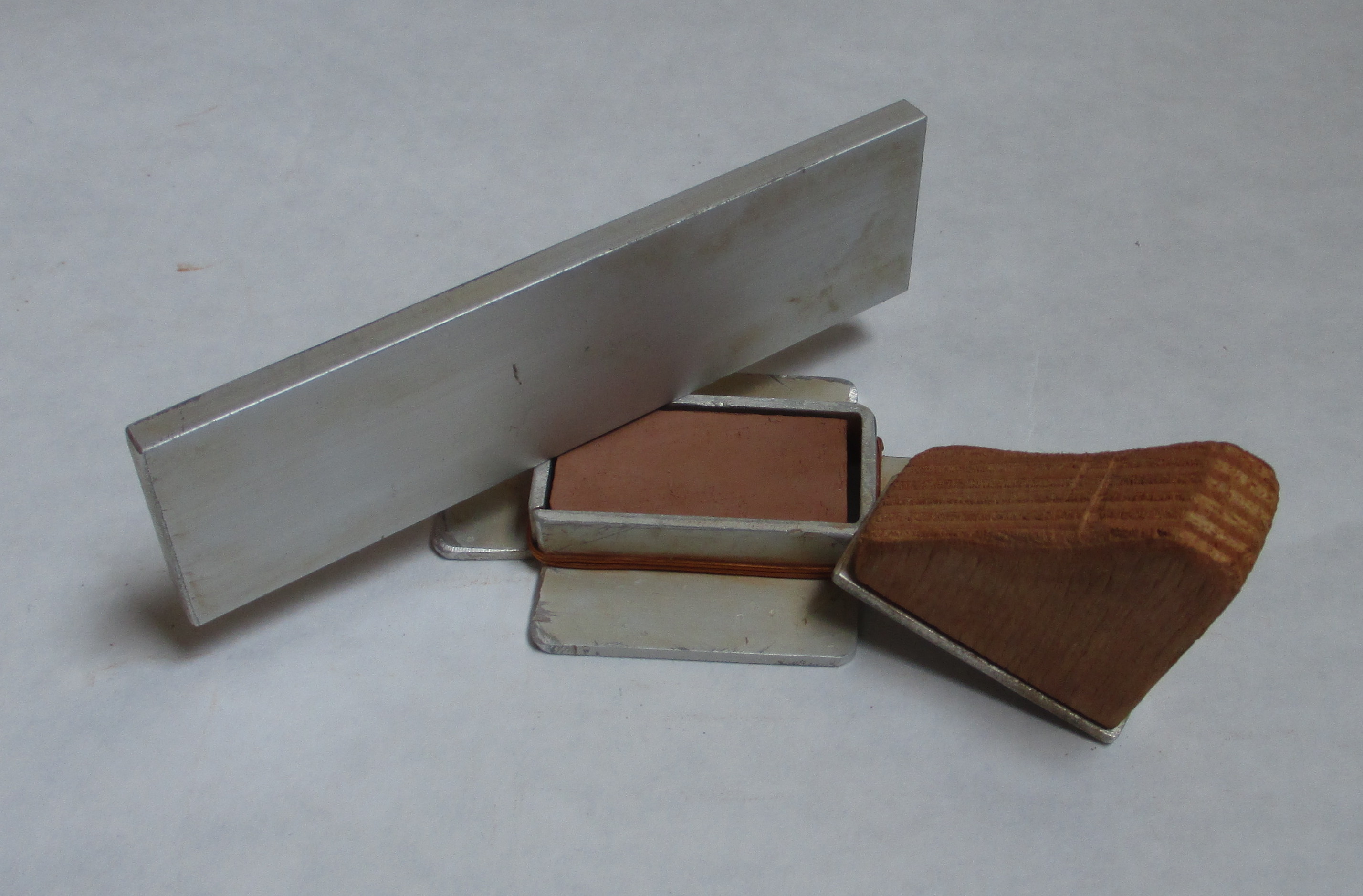

Hardware

Inicialmente, eu queria fresar um forno e uma porta de limpeza de duralumínio e cortar as válvulas da lata. Então ele mudou de idéia e rapidamente montou e colou essas peças de papelão. É muito mais fácil e rápido obter tamanho e ajustar a aparência com esta tecnologia. Cobrimos tudo com tinta spray brilhante, aguardamos a secagem - obtemos os produtos que precisamos.

Grelha ou forno de lareira?

Inicialmente, nos tempos antigos, todos os fornos foram construídos. No processo de evolução, o homem melhorou o forno adicionando uma grelha (para queimar vários tipos de combustível). Há discussões acaloradas sobre a construção de um forno ou grelha.

Nas câmaras de incêndio da grelha, é colocada lenha na grelha. A grelha, respectivamente, serve como fundo do forno. O ar de combustão primário para combustível é fornecido através da grade.

Em uma fornalha, a lenha é empilhada na lareira. Ele ligou para a fornalha do andar térreo. No forno da lareira, o ar primário é fornecido pela porta da fornalha.

Descobri várias

vantagens do forno da

lareira (comparado à grelha, ao usar lenha como combustível):

- o núcleo frio desaparece do fogão (duto sob a grelha). Todo o conjunto de fornos aquece de maneira mais uniforme

- a lenha queima quase completamente, maior eficiência, temos mais calor

- menos fuligem e cinzas

- o fundo do forno é aquecido não apenas por chamas, mas também por carvão incandescente

- é fornecido um baixo nível de condensado na chaminé, o alcatrão não flui. Nenhuma partícula de combustível não queimada entra no tubo.

- Neste caso, a combustão ocorre de cima para baixo, o combustível queima mais lentamente, mais uniformemente, porque somente a camada superior queima e não a massa inteira (como na queima da grelha)

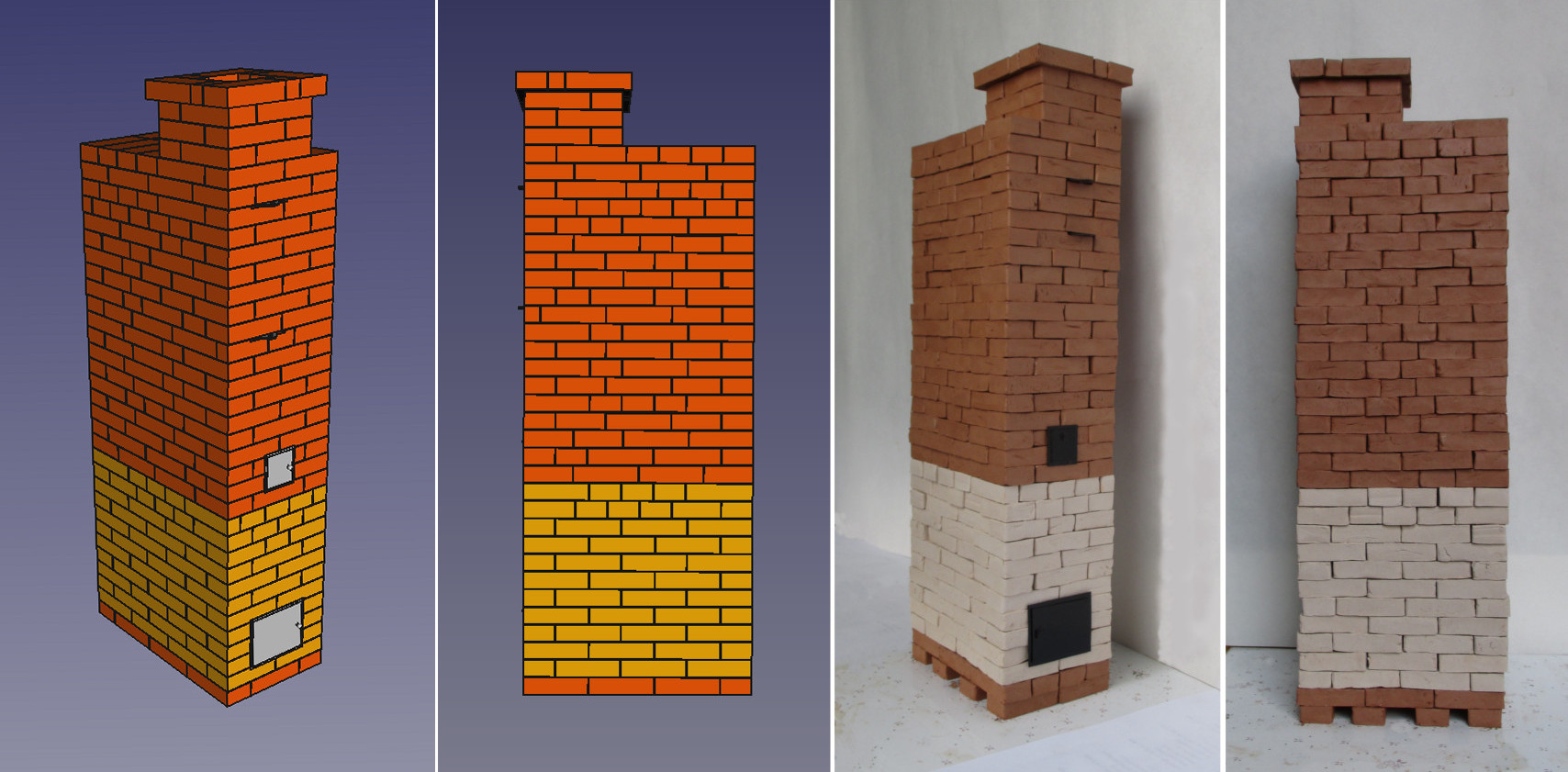

Design 3D

Antes de iniciar o trabalho, fiz um modelo completo do forno em um programa de modelagem tridimensional. Eu uso o FreeCAD (mas qualquer outro serve, é claro). Isso possibilitou ver o "escopo de trabalho" que se aproximava, estudar as nuances da alvenaria, imaginar a complexidade das operações individuais e visualizar o resultado desejado. E, é claro, gostei muito do próprio processo de design 3D.

Em termos de tempo: foram necessárias de quatro a cinco noites para criar um modelo do forno (em média, uma hora e meia a duas horas de operação). E isso está levando em consideração o desenvolvimento da tecnologia de alvenaria virtual. Na segunda vez, acho que fiz mais rápido. Em comparação, passei dez vezes mais tempo no trabalho em si. Existem vantagens da modelagem e design tridimensionais.

Se não há como concretizar a ideia ao vivo - você pode torná-la virtualmente. O cérebro não se importa se trabalha com uma imagem ou sua real incorporação. Prazer (endorfinas), temos quase o mesmo.

Conclusão

Na vida, há sempre um lugar para um sonho, a personificação de suas idéias únicas e projetos extraordinários. Viva uma vida plena, não tenha medo de deixar sua imaginação voar e segui-la.