Costumamos nos deparar com a opinião de que produzir eletrônicos na Rússia é um exercício inútil. Caro, longo, ruim e geralmente

melhor feito na China .

Neste artigo, gostaríamos de compartilhar nossa experiência no desenvolvimento e produção em série de eletrônicos comerciais - módulos de telemetria. Contaremos o que enfrentamos durante a transição de um lote experimental para uma série, sobre a importância de escolher os parceiros tecnológicos certos, quanto tempo levou para transferir a produção entre as cidades e o que finalmente conseguimos alcançar.

[o texto original do artigo foi alterado a pedido do cliente]No momento do início da produção, o desenvolvimento estava em andamento há mais de um ano. Tudo correu conforme o planejado. Iron trabalhou imediatamente em uma amostra experimental. Depois, houve um estágio de otimização de custos e refinamento das versões funcionais e de vários protótipos. Como resultado, tivemos a revisão de hardware 4.1 e dados sobre a operação de avaliação de cinco meses de várias dezenas de dispositivos. Em geral, parecia-nos que tudo estava pronto para a produção em massa. É hora de fazer um grande lote de produtos!

Primeira produção

Tivemos uma tarefa difícil: estabelecer e manter contrato de fabricação em outra cidade.

Antes, já tínhamos interações com a fabricação por contrato - produzimos mil peças de painéis de

mirtilo , além de várias centenas de

pastéis nos EUA.

Com Chernikov, tudo correu bem apenas graças aos testes (escrevemos um pouco sobre isso no

artigo ), e a

triste experiência com os Pastilds sugeriu que precisamos da máxima automação do controle de qualidade na produção.

Portanto, enquanto o contratado estava envolvido na aquisição de componentes, começamos a projetar um suporte para testes funcionais. Falaremos detalhadamente sobre como o estande está organizado outra hora. Enquanto isso, aqui está uma foto de um local de trabalho expandido em produção (vamos chamá-lo de produção A):

Ancinho número 1. A série experimental foi produzida como urgente e em produção de terceiros. A cooperação com a produção deveria ter começado na fase do protótipo, com tempo para configurar a linha e fazer as alterações necessárias no quadro.

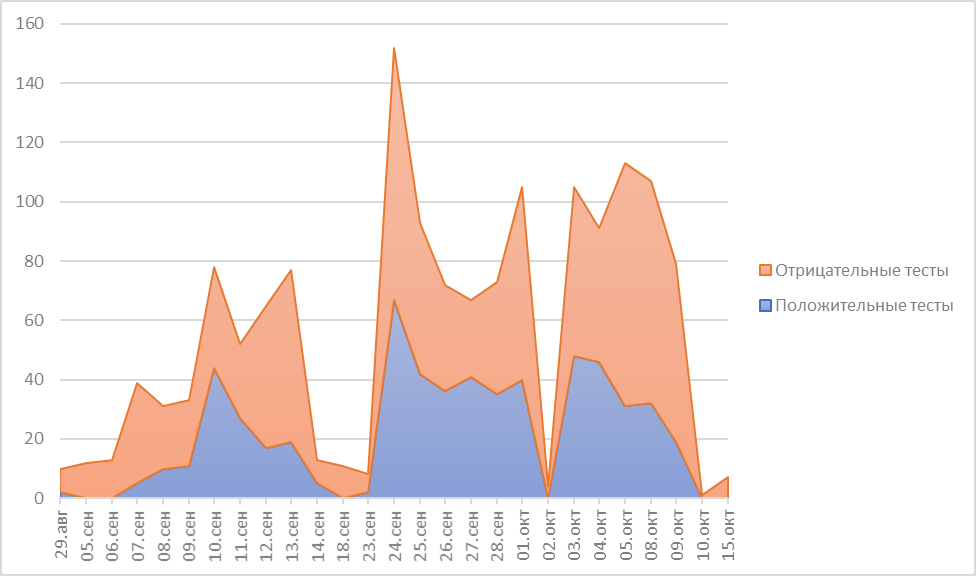

Os componentes foram comprados, o tempo passou, mas a produção parou. Porque Encontramos um empreiteiro novato que estava tentando fazer seu primeiro lote. A compra dos componentes errados, a falta de tecnologias bem estabelecidas, a falta de estoque tecnológico ... Em geral, as primeiras centenas de peças eclodiram apenas após 6 meses. Durante todo esse tempo, trouxemos o software do próprio dispositivo e as bancas de testes funcionais. Os estandes tiveram um papel importante em nossa história. A produção não pôde enviar dispositivos sem etiquetas, que o estande emitiu apenas com êxito nos testes aprovados. Todo o casamento voltou ao local da montagem. Como resultado, o estande acabou sendo o único local de produção no qual ocorreu uma contabilidade rigorosa dos dispositivos liberados. Veja como é o cronograma de testes por dia:

O diagrama acumulado mostra quantos dispositivos em uma data específica foram aprovados ou reprovados nos testes no banco de controle funcional.

Finalização de bancadas de testes funcionais

Devo admitir que, neste gráfico, não apenas os erros de instalação são visíveis, mas também falhas de nosso suporte. Por exemplo, as primeiras placas que atingiram o suporte receberam o mesmo número de série. E tudo porque os estandes do escritório eram executados nos mesmos quadros, e essa etapa dos testes sempre foi ignorada. Corrigimos esse bug devido à falta de tempo no hotel:

Então, por quase um mês, lutamos pela operação estável do equipamento, já remotamente. Para isso, o gêmeo absoluto do estande trabalhou em nosso escritório. Apesar disso, com a depuração remota, nos divertimos.

Algumas placas se recusaram a funcionar normalmente no estande, não piscaram ou não começaram. Embora sem suporte tudo funcionasse e funcionasse. Eles trabalharam durante muito tempo até prestarem atenção a esse recurso da instalação dessas placas:

O botão Redefinir é montado com uma leve inclinação. Isso é suficiente para empurrá-lo quando a placa está no suporte, porque ficava exatamente em frente ao coletor (cilindro branco na foto). Por acaso, foi realizada uma verificação mecânica da instalação correta do botão.

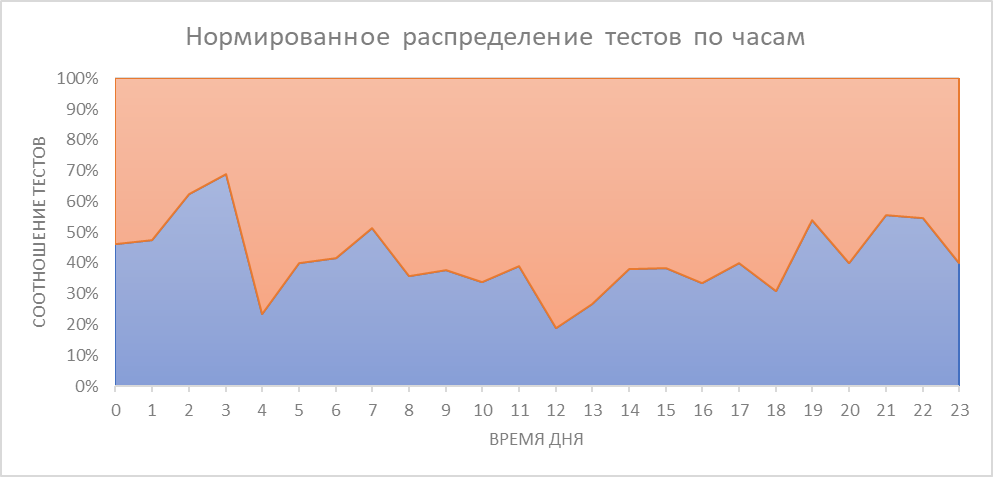

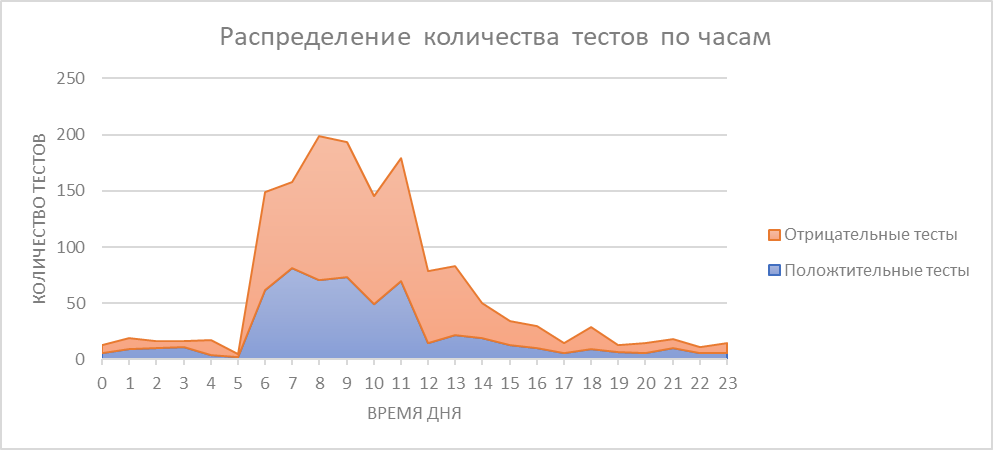

Mas o mais desagradável - as arquibancadas não funcionavam da mesma maneira. Além dos problemas compreensíveis repetidos em nosso estande no escritório, havia também problemas místicos, difíceis de lidar. Por exemplo, o conselho falha no teste duas vezes, mostrando erros em etapas diferentes. A terceira vez é bem sucedida. O erro é repetido periodicamente no local de produção remota, mas nunca acontece em nosso escritório, apesar de nosso estande estar trabalhando com muito mais intensidade (quase todas as noites o software é testado automaticamente). O contratado possuía uma versão sobre uma rede ruidosa de fontes de alimentação, porque à noite os testes eram mais bem-sucedidos do que durante o dia. Talvez porque à noite a fábrica tenha menos fontes de interferência. Vamos ver se é realmente assim. Aqui está um gráfico normalizado com a porcentagem de testes com e sem êxito por hora do dia:

Sim, há uma anomalia de 0 a 3 da manhã; a proporção de tentativas com e sem êxito é melhor. Vamos para o gráfico com a distribuição do número de testes com e sem êxito por hora do dia:

O número total de testes feitos das 19 às 6 da manhã (presumivelmente a produção está adormecida naquele momento) é 307. Positivo - 45%. No total, testes realizados durante o horário de trabalho - 1150. Positivo - 37%. É realmente melhor à noite! Mas a adição de um protetor contra surtos de tensão e a UPS não resolveu o problema, não nos aprofundamos mais. mudou o contratante.

Segunda produção

As estatísticas de teste na “Produção A” indicaram uma baixa qualidade dos produtos que não melhoraram com o tempo e o ritmo não permitiu a liberação de todo o lote de dispositivos em um período de tempo razoável. Além de tudo o que foi dito acima, verificou-se que o contratado havia comprado e instalado as baterias erradas (metade da capacidade) e os cartões de memória com defeito que morreram durante a formatação. Depois de receber as primeiras centenas de dispositivos montados (eixo, em caixas de componentes), foi decidida com muita força de vontade mudar o fornecedor (vamos chamá-lo de "produção B").

Finalização do dispositivo

A transição para uma nova produção exigiu uma alteração na documentação. Corrigimos a forma dos LEDs e movemos o pequeno componente (acelerômetro) para o outro lado da placa.

- A transferência do acelerômetro para o outro lado do cartão está associada à espessura do modelo para aplicação de pasta de solda. Quando componentes de tamanhos diferentes estão localizados em um lado, às vezes há um problema com a aplicação de pasta de solda. Ao escolher um estêncil mais fino, pode haver falta de solda nos componentes grandes. Com uma espessura maior , os jumpers aparecem sob os componentes com um tom pequeno. Obviamente, existem estênceis de vários níveis . Mas, segundo os tecnólogos, seu uso leva a outros problemas que devem ser evitados.

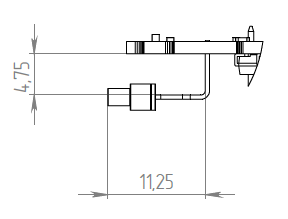

- Formação de LED. Ao projetar, usamos a moldura recomendada pela Kingbright.Veja a figura:

Ao verificar o quadro, discutimos sobre a otimização de apenas uma dobra das pernas. O primeiro contratante não insistiu, mas no segundo eles fizeram mais tecnologicamente:

Esse formato de terminal requer equipamento significativamente mais simples e é mais rápido.

Finalização de estandes e implantação

Ancinho Nº 2 Ao alterar a produção, você terá que depurar o equipamento de teste novamente.

Achamos que nosso estande estava pronto, porque ele já havia testado várias centenas de dispositivos. Mas a nova produção havia estabelecido processos de controle interno de qualidade, nos quais era necessário integrar. Nós rastreamos o processo de produção desde o início. Foto da linha real:

Uma vez na linha, as peças múltiplas com placas de circuito impresso recebem principalmente códigos QR exclusivos. Eles são aplicados por um gravador a laser (1). Esses códigos são usados pela linha de montagem para identificar cada peça múltipla e a placa em sua composição. Se um defeito for descoberto no futuro, ele receberá um vínculo com o conselho. Em seguida, a pasta (2) é aplicada às placas, os componentes (3) são colocados. Quando baixados para o instalador, os códigos nos pacotes de todos os componentes também são verificados. Assim, sempre se sabe quais placas foram atingidas. No caso de um defeito em massa, você pode entender quem forneceu um lote específico de componentes e corrigir os problemas. Após a instalação dos componentes, as placas passam pelo forno (4). A solda está pronta. O segundo lado da placa é outra passagem ao longo da linha, os componentes de saída são soldados separadamente.

As unidades de impressão totalmente montadas são testadas. O operador coloca o quadro em um piscar de olhos e digitaliza o código QR no quadro.

Após o teste, o microcontrolador da placa recebe um número de série ativo, a impressora do suporte imprime etiquetas. No caso de testes bem-sucedidos, três etiquetas são impressas, duas coladas no quadro e uma na embalagem de remessa. Se o dispositivo não passar no teste, uma etiqueta será impressa com a inscrição FAIL, número da etapa / número do erro, número de série e código QR. Isso ajuda a classificar e reparar o casamento.

Na próxima seção da montagem final do alojamento, o operador lê a etiqueta para gerar um adesivo no alojamento.

Assim, absolutamente todas as histórias de sua criação são conhecidas sobre cada produto. Qual placa de circuito impresso, de quais componentes do carretel, como foi o teste para cada item do procedimento de teste.

Dificuldades de integração

Conseguimos ler o código QR do quadro com um scanner de suporte somente após várias horas de experimentos. Ao mesmo tempo, de um pedaço de papel, um código do mesmo tamanho era lido com um estrondo. Aconteceu que era necessário reconfigurar o leitor para uma imagem inversa. É configurado lendo os códigos necessários nas instruções!

Em seguida, levamos amostras do painel montado ao nosso escritório para testar o banco de testes (desculpe pelo trocadilho). Depois de algum tempo, a leitura do código novamente encontrou problemas. Ha! Agora configure o leitor! Mas desta vez foram micro arranhões, invisíveis aos olhos, mas violavam a imagem do scanner. Na produção, os códigos QR foram prontamente aumentados.

Certa vez, um relé foi queimado repentinamente, responsável pelo fornecimento de energia ao estande. Os relés foram substituídos, mas o mesmo aconteceu em outro estande (nosso, laboratório), que naquela época tinha tempo para se exercitar milhares de vezes. O gabinete acabou mudando a capacidade da fonte de energia para a capacidade de entrada do dispositivo. A fonte de alimentação Pogo-pin também sofreu com essa mudança. Sempre nos pareceu que nossa fonte de laboratório era capaz de limitar a corrente de saída. Descobriu-se que sua capacidade de saída é tão grande que, a uma tensão de 27V, a energia de descarga é suficiente para derreter a haste de solda, se houver um curto-circuito na saída. Para limitar o pico de corrente, adicionamos um estrangulamento com um diodo.

Como resultado, lançamos outro conjunto de equipamentos para estandes, além dos dois existentes, e reescrevemos completamente o software. Dois estandes trabalhavam em produção sob a liderança de um testador, um estava em serviço no escritório. Conseguimos reduzir o tempo médio de teste da unidade de impressão: de 2m 51s na "Produção A" para 2m 04s na "Produção B". Aqui está a distribuição do tempo dos testes nas duas plantas:

Mais stands!

Além dos estandes para teste de conjuntos de circuitos impressos, desenvolvemos e lançamos o mini-suporte Hydra para testar conjuntos de cabos. Aqui está:

É simples: colocamos o cabo em todos os conectores, pressionamos o botão. Ele não grava nada, mas emite um sinal sonoro frio e muda a cor do botão para vermelho quando ocorre um erro. Aqui está o GIF

As críticas da produção foram ótimas.

O que foi alcançado

Foi possível integrar o suporte ao ciclo de produção e obter rastreabilidade total em todas as etapas da produção do produto. Por que rastreabilidade? Para que você possa gerenciar a qualidade em todas as etapas.

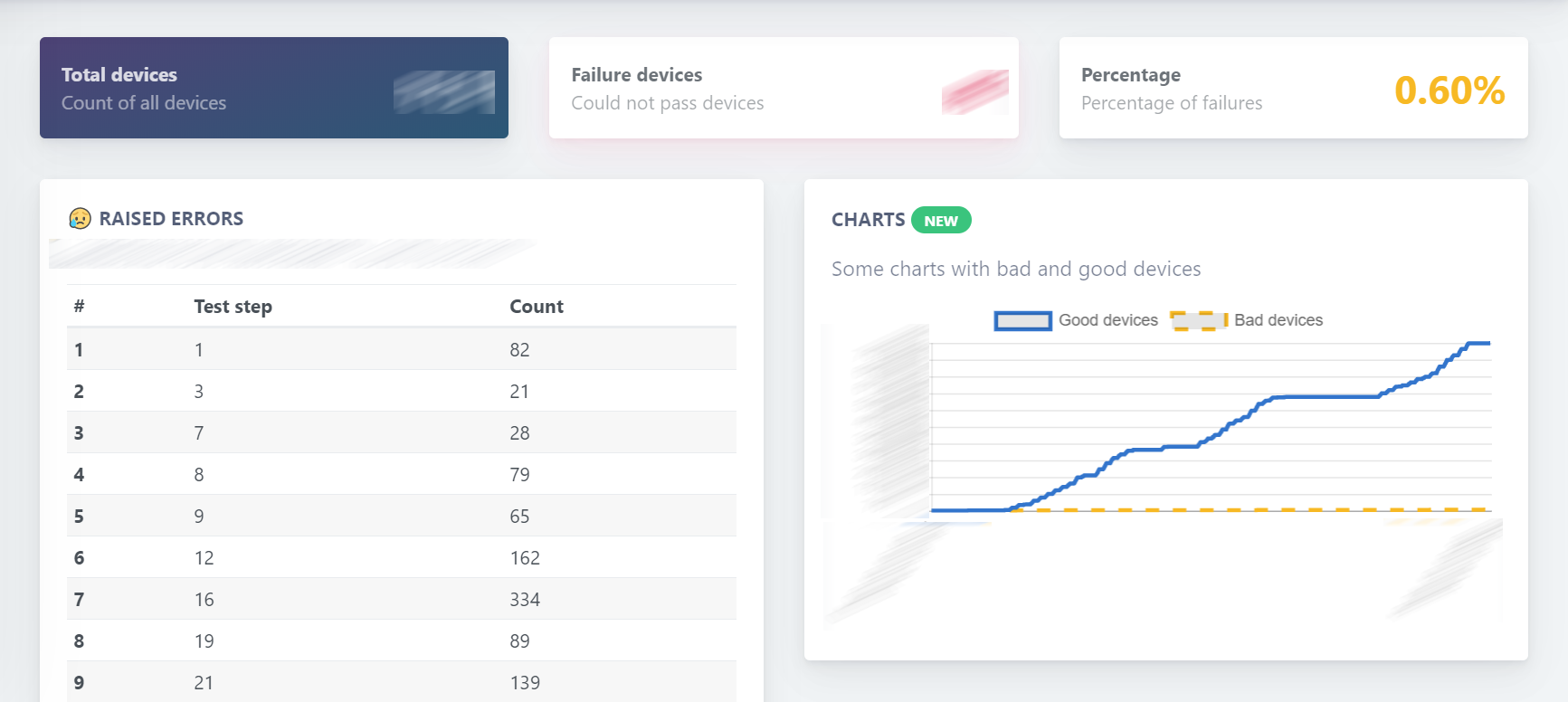

Para monitorar o que está acontecendo em tempo real, criamos uma página da Web onde é possível acompanhar o desempenho e problemas emergentes.

Vamos ver em mais detalhes como as coisas estavam indo na segunda produção e comparar com a primeira. Gráficos diários de testes:

Vimos quando o teste começou (marcado por círculos) - a primeira vez foi a falha do relé do suporte, a segunda - o atraso no envio de materiais de cobrança de pedágio. Vemos que, além desses dois pontos, a velocidade da segunda produção é muito maior. Também existem testes sem êxito, mas agora esses são principalmente problemas com a rede GSM e não com cartões SD formatados. A montagem defeituosa das unidades impressas não é suficiente.

Compare a distribuição de dispositivos na parte pelo número de testes realizados:

Apenas 66% dos dispositivos de baixa produção foram aprovados no teste pela primeira vez. Em forte produção, esses 83%. Da segunda vez - 13% e 11%, respectivamente. Nas instruções ao suporte, é permitido passar no teste pela segunda vez. Diante disso, podemos dizer que 21% dos dispositivos da primeira produção e 6% da segunda foram enviados para revisão. A diferença na qualidade é 3,5 vezes.

Na ausência de resultados de testes, o único critério para avaliar o trabalho de duas indústrias seria apenas um - a velocidade da remessa. E assim temos a oportunidade de avaliar a qualidade do produto e em tempo real.

Finalmente - um gráfico resumido dos testes do dispositivo durante todo o tempo:

A qualidade dos nós de impressão que se enquadram nos testes funcionais será muito diferente. E não será ideal em nenhuma produção, o casamento é inevitável.

Sobre coisas diferentes

Habitação

Ao projetar o módulo, levamos o estojo acabado da conhecida empresa chinesa para a letra G, os furos para os conectores e os LEDs foram fresados.

Na fase de suprimento para produção, o edifício acabado com processamento acabou sendo a posição mais longa e decidiu-se produzir seus próprios edifícios. Um contratado separado assumiu o desenvolvimento e a fundição do corpo. Acabou bem para eles:

A versão final foi feita em cinza:

Sumário

No total, gastamos cerca de 2000 horas-homem no desenvolvimento de estandes, ajustes e suporte à produção, o que representa cerca de 40% de todos os recursos dos desenvolvedores do projeto. A contribuição dos testes automatizados para o custo do primeiro lote foi de cerca de 15%.

No momento da redação deste artigo, vários milhares de módulos de telemetria foram enviados ao cliente. Eles se dispersaram por todo o país e ajudam o proprietário dos dispositivos a ganhar um pouco mais eficientemente.

Quanto aos custos de tempo, poderíamos começar a enviar produtos em série oito meses antes (principalmente devido à transferência de produção). Não é necessário poupar tempo e esforço na escolha de parceiros confiáveis.

A produção na Rússia pode ser muito diferente. Porão e profissional, em pequena escala e massa, caro e acessível, bom e não muito. Qualquer que seja a sua escolha, obter muitos dispositivos de alta qualidade não funcionará rapidamente.

No outono, planejamos realizar reuniões online e offline dedicadas ao desenvolvimento e produção de eletrônicos na Rússia. Se você estiver interessado, inscreva-se no

link .

Conte-nos sobre sua produção nos comentários. Teremos o maior prazer em conselhos e críticas.