Oi Habr!

Quero contar uma história sobre como entrei nas mãos de um farol chinês em um LED Cree XM-L e o que aconteceu a seguir.

Antecedentes

Era uma vez, eu pedi uma lanterna com um LED brilhante de um site chinês. A lanterna acabou sendo bastante ergonômica (embora pudesse ser mais fácil), mas seu motorista deixou muito a desejar.

Brilhou bastante, mas o motorista tinha apenas três modos - muito brilhante, brilhante e estroboscópico, alternando entre os quais era feito com o toque de um botão. Para ligar e desligar a lanterna, era necessário selecionar esses três modos de cada vez. Além disso, essa lanterna, quando ligada, descarregou a bateria até o fim - então um par de minhas 18650 latas entrou em descarga profunda.

Tudo isso era desconfortável e irritante, então, em algum momento, decidi fazer o meu motorista para isso, que será a história seguinte.

Lanterna com um driver antigoAqui está uma lanterna, provavelmente muitos já lidaram com

Parece que o driver original

Termos de Referência

Como você sabe, para obter um bom resultado, qualquer desenvolvimento deve ter boas especificações técnicas, por isso tentarei formulá-lo por mim mesmo. Portanto, o motorista deve:

- Para poder ligar / desligar pressionando rapidamente um botão (um botão sem fixação). Talvez essa seja a principal razão pela qual tudo isso começou.

- Tenha um controle de brilho suave (contínuo), desde o mais brilhante - "turbo" até "luar" quando o diodo estiver pouco iluminado. O brilho deve mudar uniformemente.

- Lembre-se do brilho definido para o tempo livre.

- Monitore a carga da bateria, avisando quando estiver quase descarregada (cerca de 3,3V) e desligando quando estiver completamente descarregada (cerca de 2,9V). Para baterias diferentes, esses parâmetros podem ser diferentes. Consequentemente, a tensão operacional deve estar na faixa de 2,7 a 4,5V.

- Tem 2 modos especiais - farol de emergência e estroboscópio (bem, por que não?)

- Para poder ligar / desligar o LED traseiro (isso é verdade ao andar de bicicleta à noite, é algo como uma luz indicadora).

- Tenha proteção contra polaridade reversa e eletricidade estática. Não necessariamente, mas será uma boa adição, porque no escuro você pode colocar a bateria do lado errado.

- Seja menor que o tamanho do driver original, mas tenha a mesma pegada. O motorista chinês é simplesmente enorme, tornando-o maior não será fácil.

Bem, se a lanterna estiver modificada, por que não montar um carregador com um conector micro-USB? Eu sempre tenho um cabo e um carregamento USB à mão e preciso procurar uma fonte de alimentação nativa.

Ferro

Eu tenho alguma experiência com o Arduino, por isso foi decidido fazer um driver na família AVR MK. Eles são amplamente disponíveis, fáceis de programar e têm modos de baixo consumo de energia (suspensão).

O microcontrolador Attiny13a foi escolhido como o "cérebro" do motorista - é um dos Atmel MCs mais baratos (agora absorvidos pelo Microchip), tem tudo a bordo - um GPIO para conectar um botão e um LED, um temporizador para gerar um sinal PWM, um ADC para medir tensão e EEPROM para salvar os parâmetros. Apenas 1 KB de memória flash está disponível (mas quanto é necessário para uma lanterna), além de 64 B de RAM e a mesma quantidade de EEPROM.

O Attiny13 está disponível em várias opções de caixa, em particular no DIP-8, que podem ser inseridas diretamente em uma tábua de pão regular com um passo de 2,54 mm.

Como apenas 3 fios vão da parte de trás à cabeça da lanterna, o botão é forçado a encurtar até o chão (sobre a impossibilidade de encurtar para mais - mais tarde), você terá que ligar o LED mais - o que significa que você precisa de um poste de canal P. Eu peguei o AO3401 como um transistor, mas você pode usar o SI2323, é mais caro, mas tem menos resistência de canal aberto (40 mOhm, enquanto o AO3401 tem 60 mOhm, a 4,5 V), portanto, o driver aquece menos.

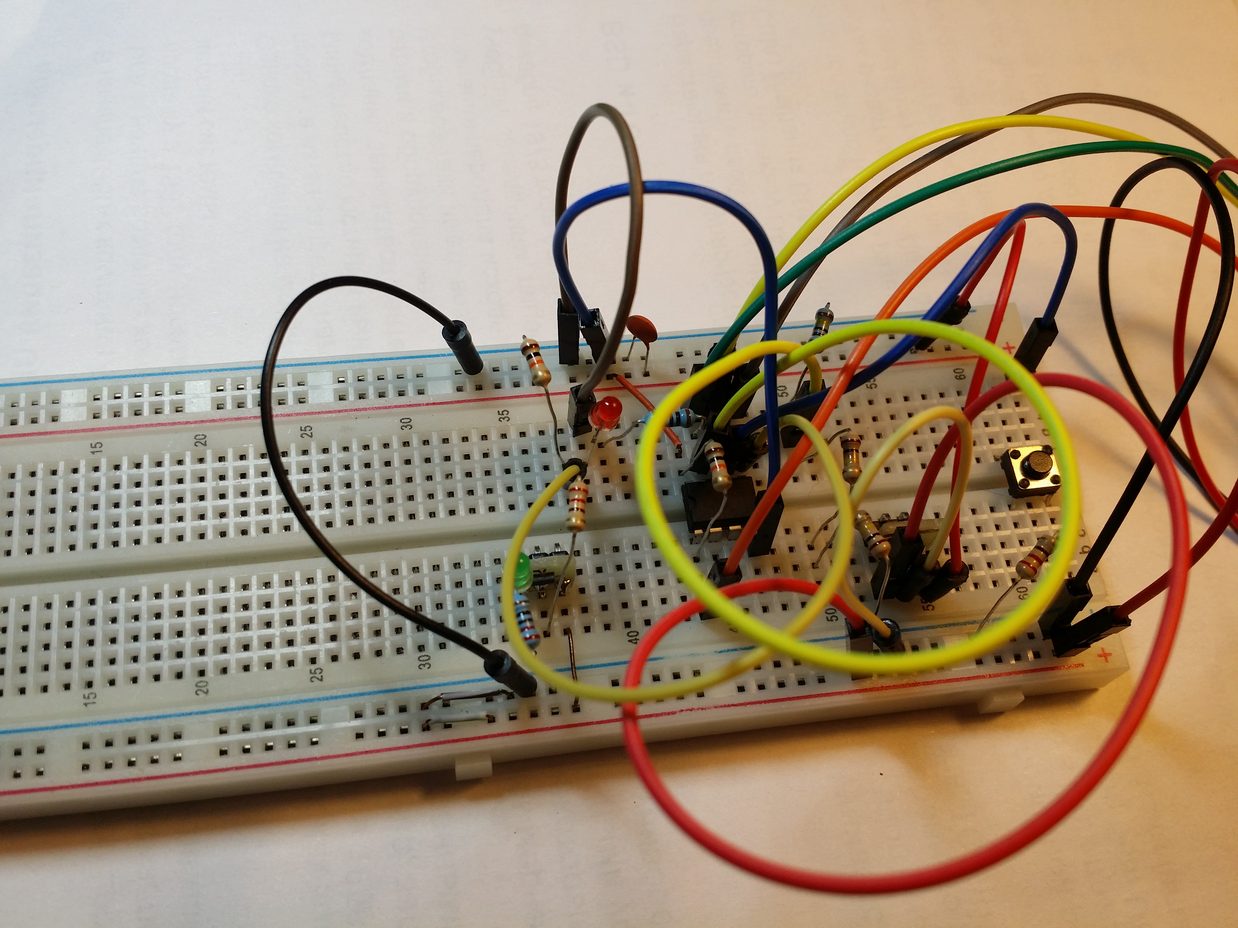

Das palavras às ações, coleciono em uma tábua de pão uma versão preliminar

Atualmente, ele é alimentado diretamente pelo programador, com uma tensão de 5 V (na verdade menor devido a perdas no cabo USB). Em vez do LED, o XM-L até o momento colocou um LED regular nas pernas e colocou um transistor fraco com uma tensão de limiar alta.

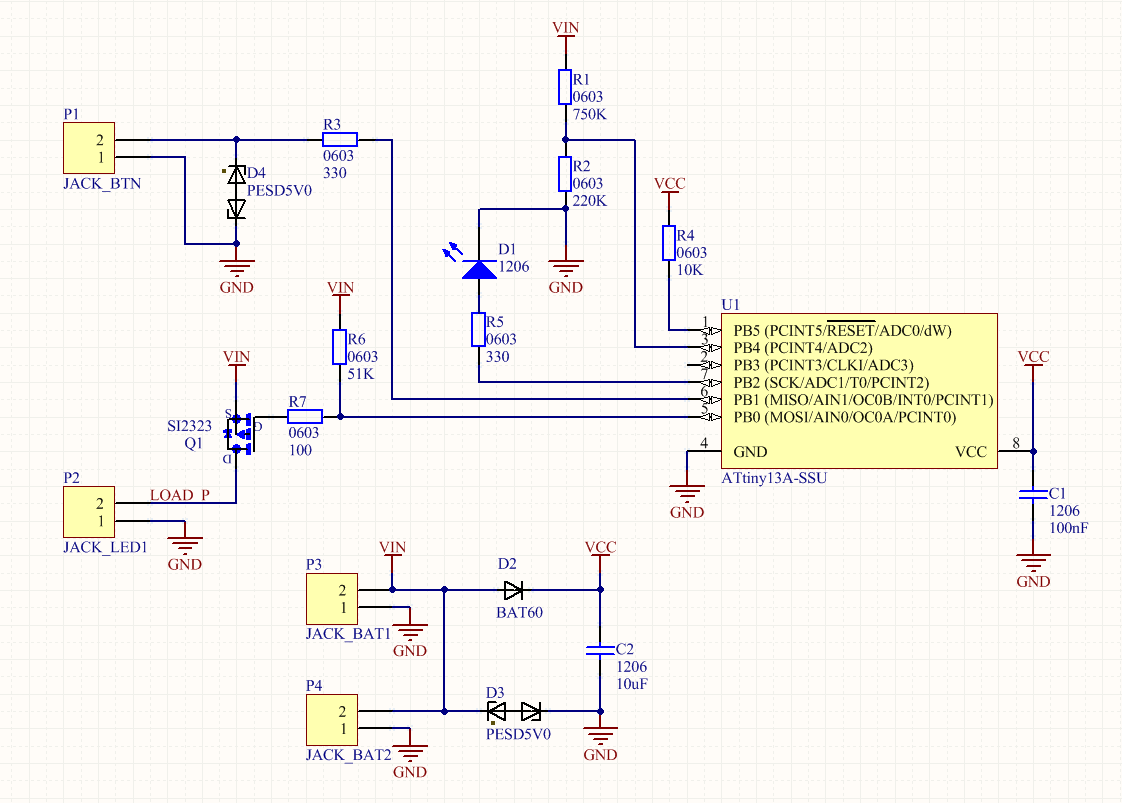

Em seguida, no programa Altium Designer, foi desenhado um diagrama, que eu suplementei com proteção contra polaridade reversa e ESD.

Descrição detalhada e finalidade de todos os componentesPré-requisitos:

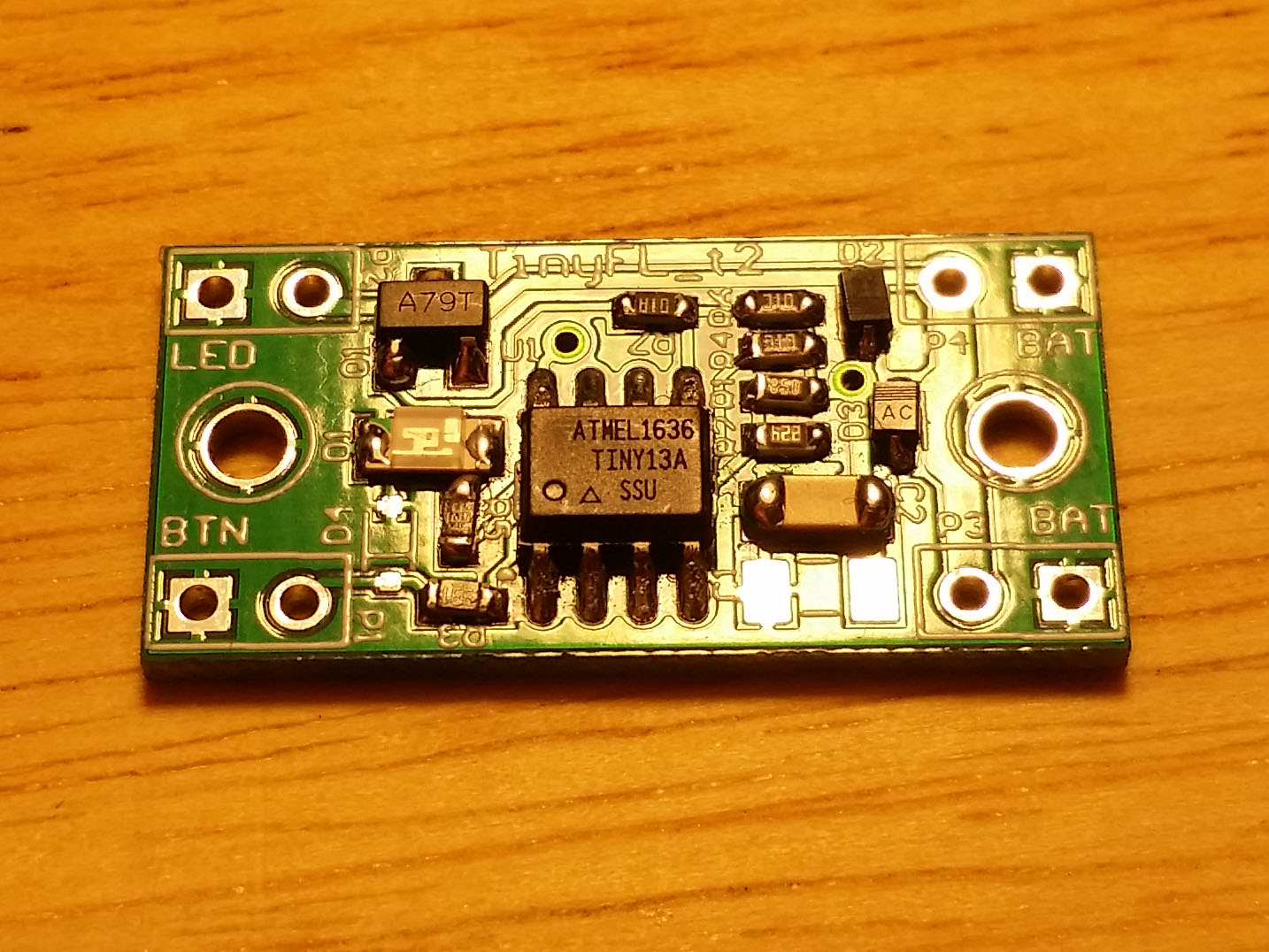

U1 - Microcontrolador Attiny13a no pacote 8S1 (índice SSU)

C1 - capacitor de desacoplamento para alimentação do microcontrolador, deve estar na região de 0,1 microfarads, caso 1206 ou 0805, coeficiente de temperatura X7R

R1-R2 é um divisor de resistor para medir a tensão da bateria, qualquer classificação pode ser definida, aqui a relação principal (750K / 220K, relação de divisão 4,41) e a corrente de fuga, que será maior se as classificações forem aumentadas (na corrente é de cerca de 4 μA). Como um ION interno é usado (1,1 V, de acordo com a folha de dados, pode estar entre 1,0 V - 1,2 V), a tensão máxima na saída do divisor não deve ser maior que 1 V. Com um divisor 750/220, a tensão máxima permitida na entrada do divisor será de 4,41 V, o que mais do que suficiente para todos os tipos de baterias de lítio.

Eu calculei o divisor usando esta calculadora .

R3 - protege a saída da porta do microcontrolador de um curto-circuito (se PB1 for repentinamente puxado para o VCC, uma grande corrente fluirá através do pino e o MC poderá queimar)

R4 - puxar o RESET MK para ligar, sem ele, é possível reiniciar a partir de captadores.

Q1 - Transistor de efeito de campo de canal P no pacote SOT-23, instalei o AO3401, mas qualquer outro com uma pinagem adequada (por exemplo, SI2323)

R7 é um resistor limitador de corrente. Como a porta do transistor possui uma certa capacidade, ao carregar essa capacidade, uma grande corrente pode passar através do pino e o pino pode falhar. Você pode configurá-lo na região de 100-220 Ohms (não deve mais ser, o transistor começará a ficar em um estado semi-fechado por um longo tempo e, como resultado, aquecerá mais).

R6 - obturador do resistor para alimentação. No caso de PB0 entrar em um estado de alta impedância, a lógica 1 será instalada através desse resistor na porta Q1 e o transistor será fechado. Isso pode ocorrer devido a um erro no código ou no modo de programação.

D2 - diodo "travado" - permite que a tensão "caia" (quando o LED acende por um curto período para brilho total) para alimentar o MK do capacitor por um tempo, mas também protege contra polaridade reversa.

Você pode colocar qualquer diodo Schottky no pacote SOD323 com uma queda de tensão mínima, coloquei BAT60.

Inicialmente, a proteção contra polaridade reversa da fonte de alimentação era feita no transistor de efeito de campo (isso pode ser visto nas placas feitas por pilhagem). Um recurso desagradável surgiu após a fiação - quando a carga foi ligada, ocorreu uma queda de tensão e o MK reiniciou, pois o trabalhador de campo não limita a corrente na direção oposta. No começo, soldei um capacitor eletrolítico de 200 uF entre o VCC e o GND, mas não gostei dessa solução devido ao seu tamanho. Eu tive que soldar o transistor e colocar um diodo em seu lugar, pois o SOT-23 e o SOD-323 têm dimensões semelhantes.

Total, no circuito, existem apenas 10 componentes necessários para a instalação.

Componentes opcionais:

R5 e D1 são responsáveis pela luz de fundo (LED2). A classificação mínima de R5 é 100 ohms. Quanto maior a classificação, mais fraco o LED traseiro fica aceso (acende no modo constante, sem PWM). D1 - qualquer LED no caso 1206, eu coloquei verde, porque visualmente eles são mais brilhantes nas mesmas correntes do que outros.

D3 e D4 são diodos de proteção (TVS), usei PESD5V0 (5.0V) no pacote SOD323. D3 protege contra sobretensão por energia, D4 - por um botão. Se o botão estiver coberto por uma membrana, não haverá um significado especial nela. Provavelmente vale a pena usar diodos de proteção bidirecionais; caso contrário, quando a polaridade for revertida, a corrente fluirá através deles e eles queimarão (consulte o CVC de um diodo de proteção bidirecional).

C2 - um capacitor de tântalo no caso A (semelhante a 1206), faz sentido configurá-lo quando o driver estiver instável (a tensão de alimentação pode ser comprimida nas altas correntes de comutação do LED)

Todos os resistores do tamanho 0603 (para mim, esse é um limite adequado para solda manual)

Tudo está claro com os componentes, você pode fazer uma placa de circuito impresso de acordo com o esquema acima.

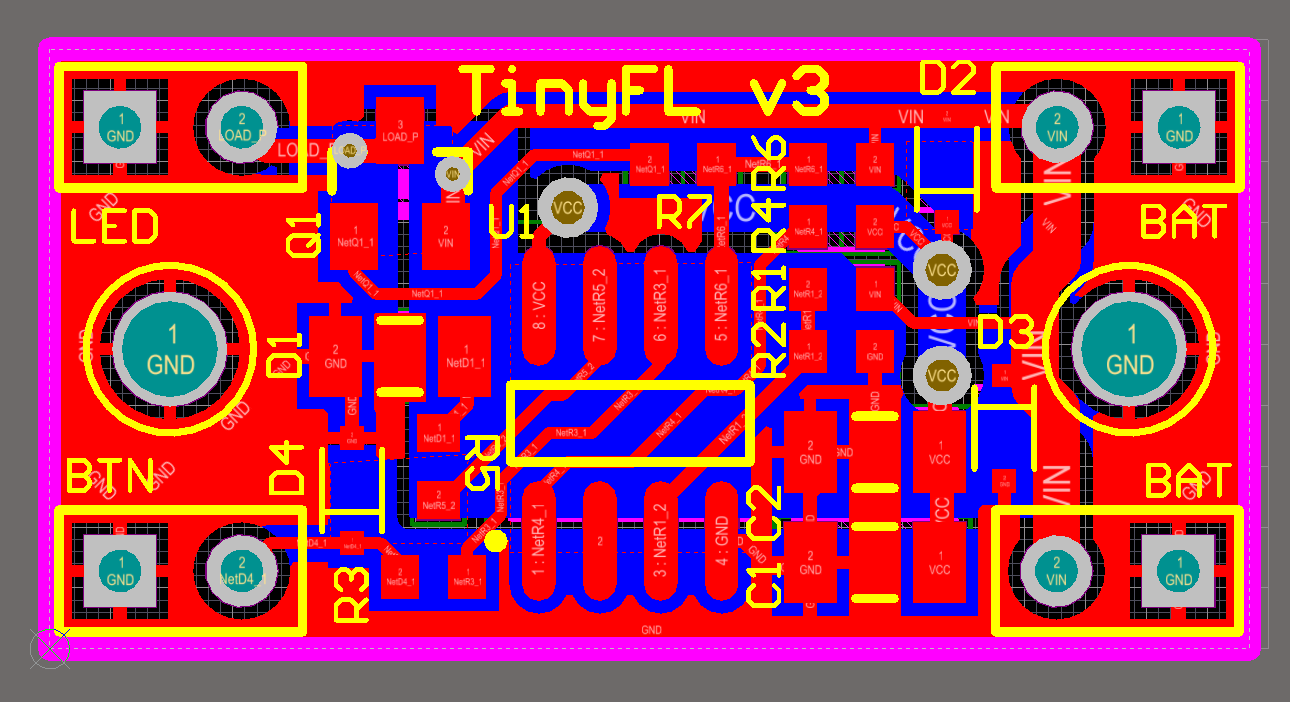

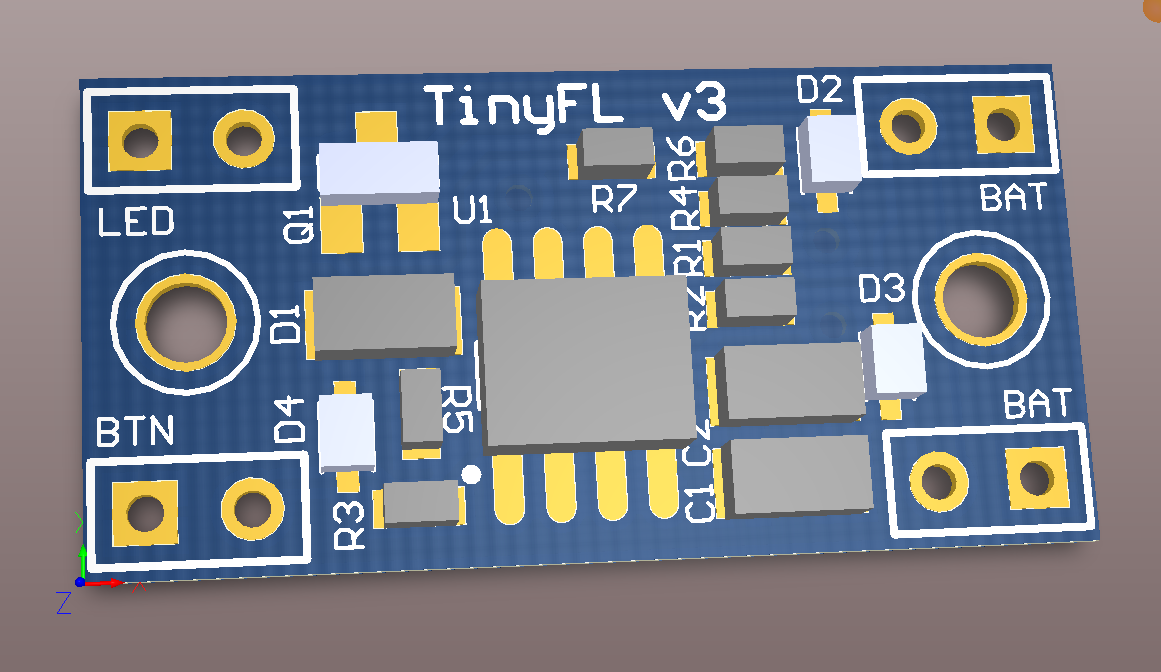

A primeira coisa a fazer é construir um modelo 3D da futura placa, juntamente com os furos - IMHO, no Altium Designer, esta é a maneira mais conveniente de determinar a geometria da PCB.

Eu medi as dimensões do driver antigo e seus orifícios de montagem - a placa deve ser anexada a eles, mas com dimensões menores (para versatilidade, de repente você precisa construí-la em outro lugar).

Um mínimo razoável aqui ficou em torno de 25x12,5 mm (proporção 2: 1), com dois orifícios com um diâmetro de 2 mm para fixação na carcaça da lâmpada com parafusos nativos.

Fiz um modelo 3D no SolidWorks e depois exportei para o Altium Designer como STEP.

Depois coloquei os componentes na placa, fiz os contatos nos cantos (é mais conveniente e mais fácil soldar o chão), Attiny13 colocado no centro, o transistor mais próximo dos contatos do LED.

Espalhei as faixas de força, coloquei os componentes restantes e separamos as faixas de sinal. Por conveniência de conectar a memória, criei contatos separados, que duplicam os contatos da bateria.

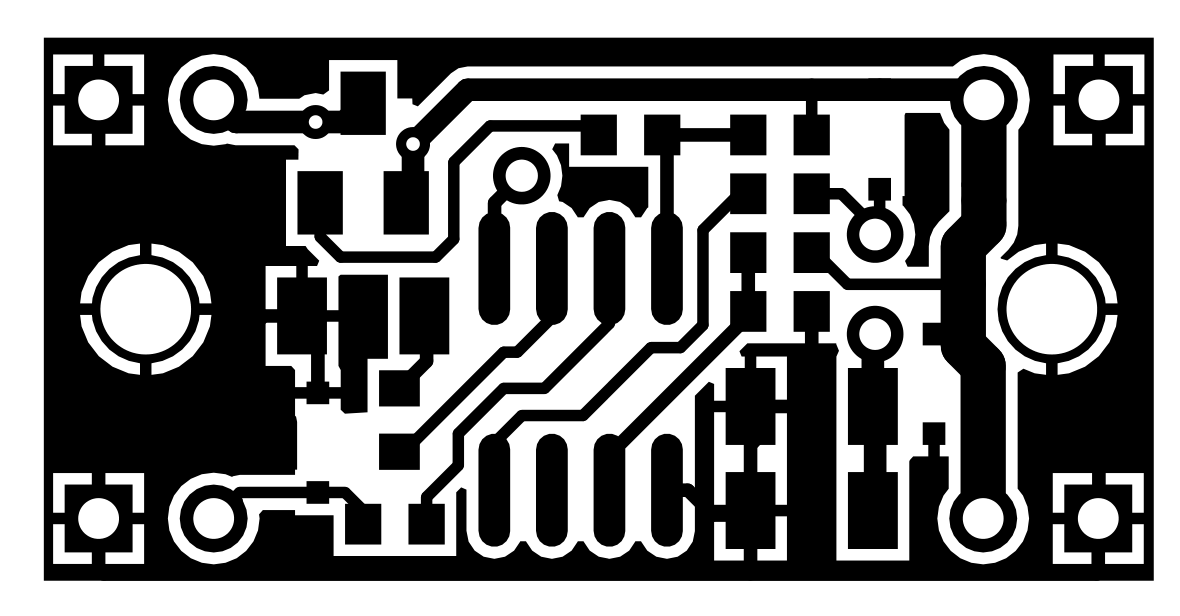

Fiz toda a fiação (com exceção de um jumper) na camada superior - para poder fazer uma placa em casa com o LUT.

A largura mínima dos caminhos do sinal é de 0,254 mm / 10 mil; os de potência têm largura máxima sempre que possível.

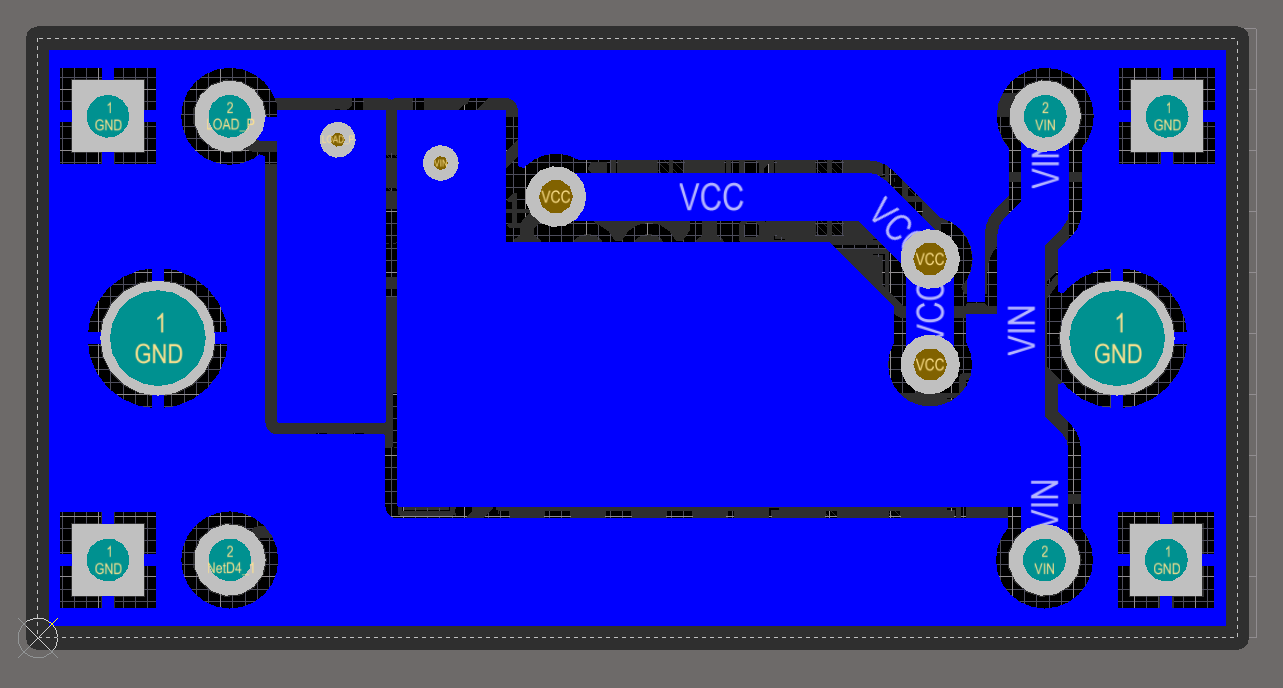

É assim que a placa com fio fica no Altium Designer

O Altium Designer tem a oportunidade de ver como a placa ficará em 3D (para isso, você precisa de modelos para todos os componentes, alguns dos quais você teve que construir por conta própria).

Talvez alguém aqui diga que o modo 3D não é necessário para o rastreador, mas, para mim, pessoalmente, é uma função conveniente que facilita a colocação de componentes para facilitar a soldagem.

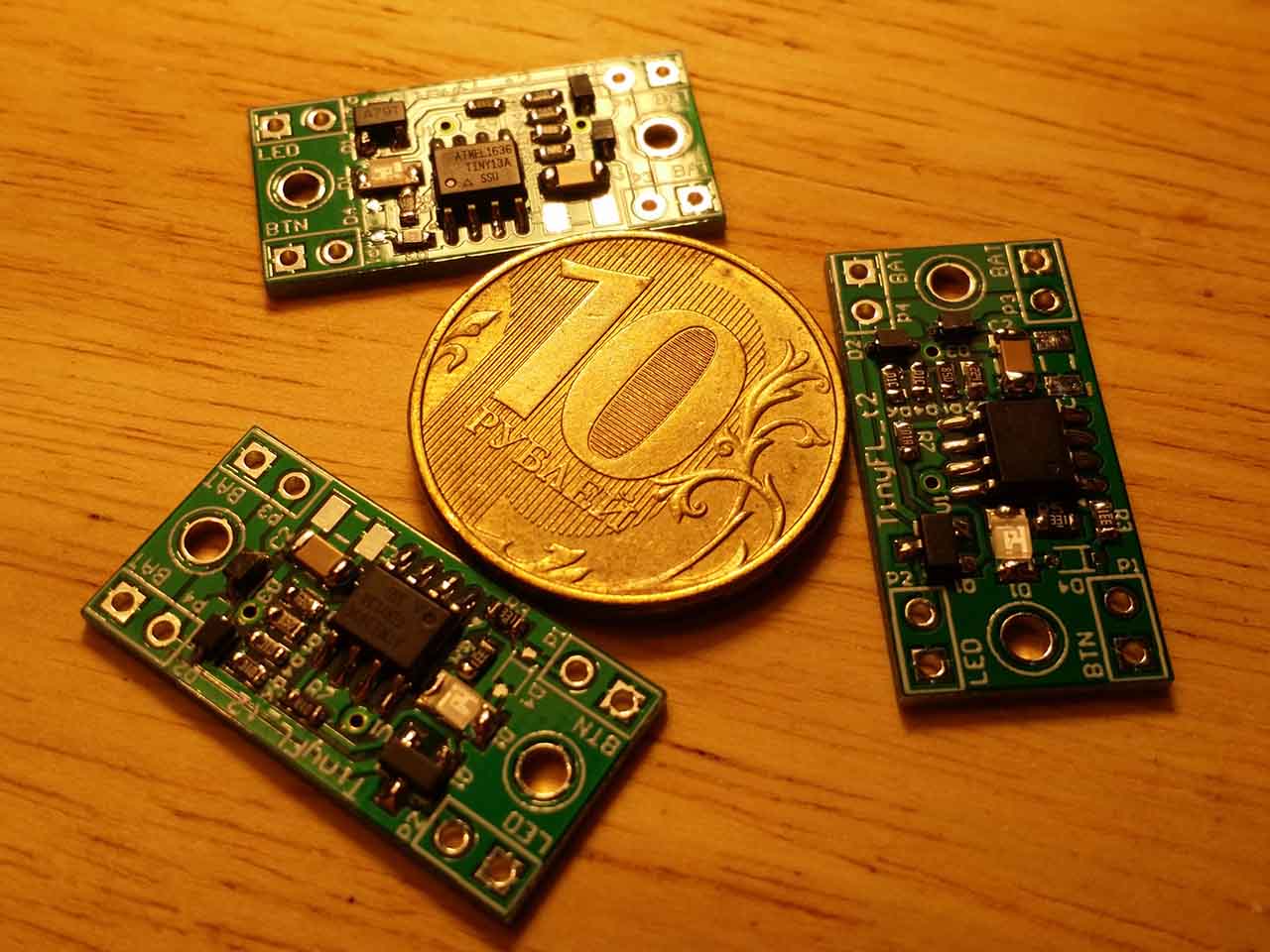

No momento da redação deste artigo, foram feitas três versões do quadro - a primeira para LUT, a segunda para fabricação industrial e a terceira final com algumas correções.

Tomada de placa

Maneira caseira

LUT - tecnologia de passar a laser, um método para produzir placas de circuito usando gravura em uma máscara obtida pela conversão de toner de papel em cobre. Esse método é ótimo para placas simples de um lado, como este driver.

A rede possui muitos artigos sobre essa tecnologia, portanto não entrarei em detalhes, mas apenas mostrarei brevemente como faço.

Primeiro, você precisa preparar um modelo que será impresso em papel térmico. Eu exporto a camada top_layer para PDF, recebo uma imagem vetorial.

Como a placa é pequena, faz sentido pegar um pedaço de PCB com dimensões várias vezes maiores e fazer o que a indústria chama de painéis.

Para esses fins, o CorelDraw é muito conveniente, mas você pode usar qualquer outro editor de vetores.

Coloco cópias dos modelos no documento, faço intervalos de 0,5 a 1 mm entre as placas (depende do método de separação, mais adiante), as placas devem estar localizadas simetricamente - caso contrário, será difícil separá-las.

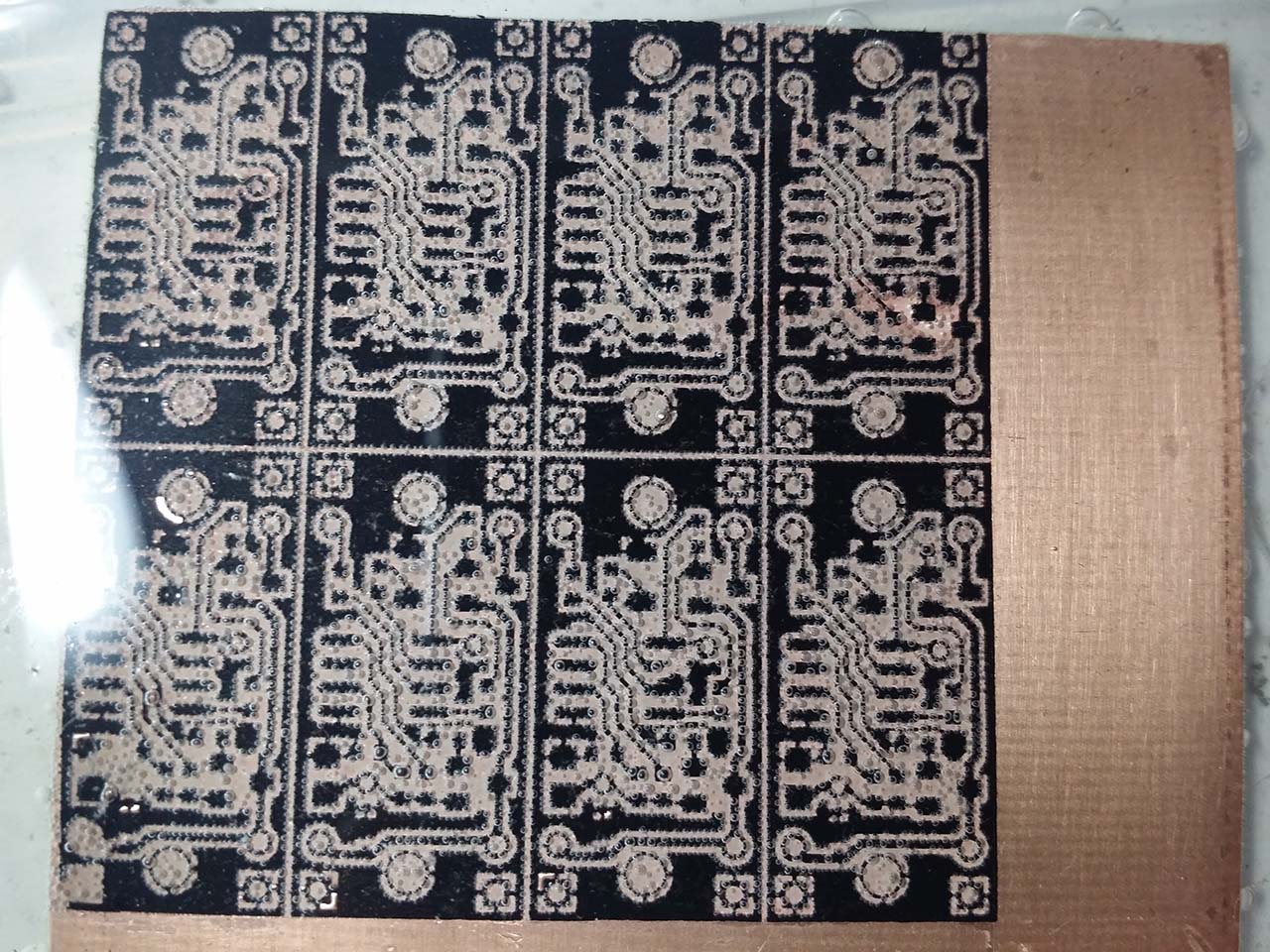

Pego um pedaço de PCB unilateral com dimensões ligeiramente maiores que o painel montado, limpo e desengordurante (prefiro esfregar com uma borracha e depois com álcool). Imprimo um modelo para gravar em papel térmico (aqui é importante não esquecer de espelhar o modelo).

Com a ajuda de um ferro e a paciência, afagando suavemente no papel, eu o traduzo para textolite. Espero até esfriar e, com cuidado, retiro o papel.

Áreas livres de cobre (não revestidas com toner) podem ser envernizadas ou coladas (quanto menor a área de cobre, mais rápida será a reação de ataque).

Um painel tão doméstico - um grande número de placas pode compensar defeitos de fabricação

Veneno as placas com ácido cítrico em uma solução de peróxido de hidrogênio, essa é a maneira mais acessível, embora seja bastante lenta.

As proporções são as seguintes: para 100 ml de peróxido a 3% são 30 g de ácido cítrico e cerca de 5 g de sal, tudo é misturado e vertido em um recipiente com textolito.

O aquecimento da solução acelerará a reação, mas poderá causar a descolagem do toner.

Magia química desconhecida começa: o cobre é coberto por bolhas e a solução assume uma tonalidade azul

Depois de algum tempo, pego a placa gravada e limpo o toner. Como não consigo lavá-lo com solventes, removo-o mecanicamente com papel de esmeril de grão fino.

Agora resta estanhar a placa - isso ajudará na solda e protegerá o cobre da oxidação e facilitará a solda. Prefiro estanhar com a liga Rose - essa liga derrete a uma temperatura de cerca de 95 graus, o que permite que seja estanhada em água fervente (sim, talvez não seja a composição mais confiável para estanhar, mas para placas de circuito caseiras).

Após estanhar, perfuro uma prancha (para contatos, uso brocas de metal duro f1.0, para jumpers - f0.7), perfuro com uma dremel por falta de outra ferramenta. Não gosto de cortar textólito por causa da poeira, portanto, após a perfuração, corto as tábuas com uma faca de escritório - em ambos os lados faço vários cortes em uma linha e depois a corto. Isso lembra o método de corte em V usado na indústria, apenas há uma incisão feita por um moinho.

Parece uma placa pronta para soldar

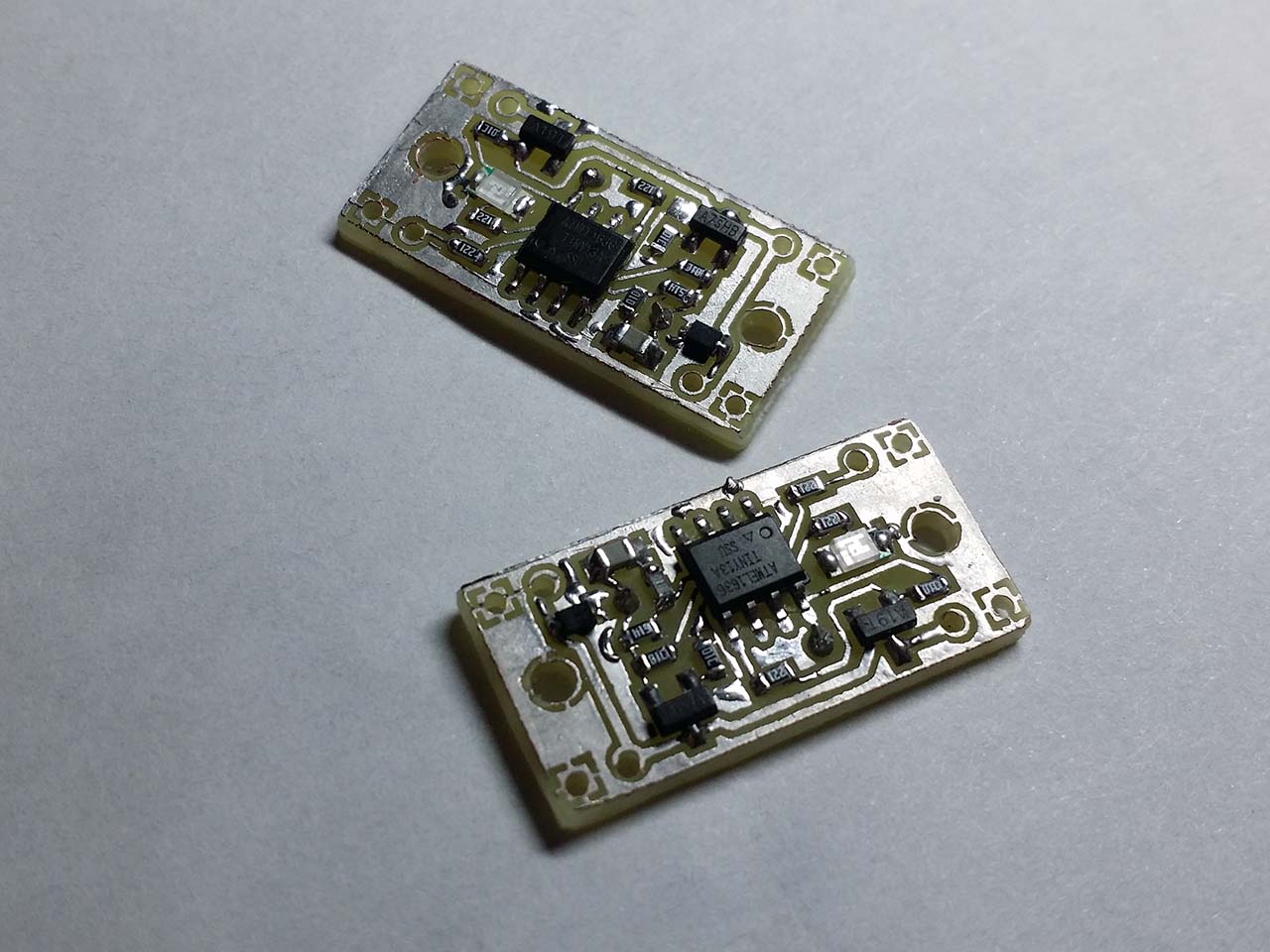

Quando a placa estiver pronta, você poderá começar a conectar os componentes. Primeiro, soldo um pouco (resistores 0603), depois tudo o mais. Como os resistores são adjacentes ao MK, a soldagem na ordem inversa pode ser problemática. Após a solda, verifico se há um curto-circuito na alimentação do driver, após o qual já é possível iniciar o firmware MK.

Drivers prontos para baixar o firmware

Maneira industrial

O LUT é rápido e acessível, mas a tecnologia tem suas desvantagens (como quase todos os métodos de fabricação de PP “domésticos”). É problemático fazer uma placa de dupla face, as faixas podem ser gravadas e você só pode sonhar em metalizar os orifícios.

Felizmente, os empreendedores chineses há muito oferecem serviços para a fabricação de placas de circuito impresso de forma industrial.

Curiosamente, uma placa de camada única chinesa custará mais do que uma placa de duas camadas, então decidi adicionar uma segunda camada (inferior) à placa de circuito impresso. Os caminhos de energia e o solo são duplicados nessa camada. Além disso, tornou-se possível fazer um dissipador de calor a partir do transistor (polígonos de cobre na camada inferior), o que permitirá ao motorista trabalhar em correntes mais altas.

A camada inferior do quadro no Altium Designer

Para este projeto, decidi pedir uma placa de circuito impresso no site da PcbWay. O site possui uma calculadora conveniente para calcular o custo das placas, dependendo de seus parâmetros, tamanhos e quantidade. Após calcular o custo, baixei o arquivo gerber criado anteriormente no Altium Designer, os chineses o verificaram e a placa foi para a produção.

Fazer um conjunto de 10 placas TinyFL me custou US $ 5. Ao registrar um novo usuário, um desconto de US $ 5 é concedido no primeiro pedido, por isso paguei apenas pelo frete, que também custa algo em torno de US $ 5.

Nesse site, há a oportunidade de colocar o projeto em domínio público; portanto, se alguém quiser solicitar esses painéis, você pode simplesmente adicionar esse projeto à cesta.

Depois de algumas semanas, as mesmas diretorias vieram até mim, apenas bonita fabricado industrialmente. Eles só podem ser descompactados e preenchidos com o firmware.

Programa (firmware)

A principal dificuldade que surgiu ao escrever o firmware do driver, está associada ao tamanho extremamente pequeno da memória flash - o Attiny13 possui apenas 1024 bytes.

Além disso, como a mudança de brilho é suave, uma tarefa não trivial era alterá-la uniformemente - para isso, tivemos que fazer a correção gama.

Algoritmo de controle do motorista

O motorista liga com um breve toque no botão, e desliga por ele.

O modo de brilho selecionado é armazenado durante o desligamento.

Se durante a operação você pressionar duas vezes um botão (clique duplo), o LED adicional será ligado / desligado.

Com uma pressão longa durante a operação, o brilho da lâmpada muda gradualmente. Pressionar repetidamente muda de direção (mais forte / mais fraco).

O driver verifica periodicamente a voltagem da bateria e, se for menor que os valores definidos, avisa o usuário sobre uma descarga e depois desliga para evitar uma descarga profunda.

Uma descrição mais detalhada do algoritmo do driver- Quando a energia é fornecida ao MK, os periféricos são configurados e o MK entra em suspensão (se STARTSLEEP estiver definido). Quando a energia é fornecida ao driver, os dois LEDs piscam um certo número de vezes se STARTBLINKS estiver definido.

- Dormir Attiny13 adormece no modo de desligamento (este é o modo mais econômico, de acordo com a folha de dados, o consumo de MK será de ~ 1 μA), do qual só pode sair por qualquer interrupção. Nesse caso, é uma interrupção INT0 - pressionando um botão (configurando PC1 para 0 lógico).

No PC1, uma flexão interna fraca deve ser ativada. O ADC e o comparador são os principais consumidores de corrente de toda a periferia e, portanto, também precisam ser desligados. Durante o sono, o conteúdo dos registradores e da RAM é armazenado; portanto, a EEPROM não é necessária para lembrar o brilho. - Após o sono, os periféricos e o PWM são ligados e o driver entra em um ciclo sem fim, no qual o botão é monitorado e a voltagem da bateria é verificada periodicamente.

- Se o botão for pressionado, a hora é pressionada.

4.1 Se a pressão for curta, é esperado um clique duplo (se BTN_DBCLICK estiver definido).

Se fosse, os comutadores LED2 adicionais

Caso contrário, vá para o passo 2 (suspensão)

4.2 Se a pressão for longa (maior que BTN_ONOFF_DELAY) - o modo de controle de brilho será ativado. Neste modo:

- A direção da mudança é invertida (mais / menos) e a% de preenchimento PWM muda enquanto o botão é pressionado.

- / (RATE_MAX / RATE_MIN), ;

- n- (AUXMODES_DELAY) , . — ( 25 , 8 ) ( 50, 1 ). , - .

- — ADC2, .

- BAT_WARNING –

- BAT_WARNING – , . - . , 5 .

- BAT_SHUTDOWN — .2 ().

, — , - , . - , , . P- , , — , . .

rate, 255 rate = 100% .

1.2 1, 1200000/256 = 4.7 . ( ), (, , , ). , 9.6 (CKSEL[1:0]=10, CKDIV8=1) 4.8 (CKSEL[1:0]=01, CKDIV8=1), 8 4 , .

, , . , ( ) , , , 1.5 , 2 ( Cree XM-L — 3 ).

, (rate=255) 3. , . , RATE_MAX . , SI2323DS 4 , 2 , .

-

. , 5-10% , 75-100% . , n , , , .

, -. , 1 12 . , rate_step_array. , , .

n- ( BAT_PERIOD) . , VIN R1-R2, PB4 ( ADC2 ).

, , Vref, 1.1 . — , (, 1.1 1023 255, 8- ). , 6 , 255 1.1 , 4.33 ( 4.03), .

, . BAT_WARNING ( , — BAT_INFO_STEP, ), BAT_SHUTDOWN .

, .. , .

, , . , 4.03 R1 = 1M R2 = 330, R = 1330K 4 = 3 .

() 1 . , , ( - — ).

, Arduino C/C++.

, (defines) flashlight.h.

Arduino IDE Attiny13(a) Atmel Studio – , Arduino IDE, .

Arduino IDEAttiny13 IDE. .

Tools>Board Attiny13(a) Tools>Frequency 1.2MHz.

"" .ino, — . , — Arduino IDE. - , .cpp.

, , *.hex. .

Atmel StudioIDE flashlight.atsln, — flashlight.h () flashlight.cpp .

— .

F7, ( , , ). debug flashlight.hex, .

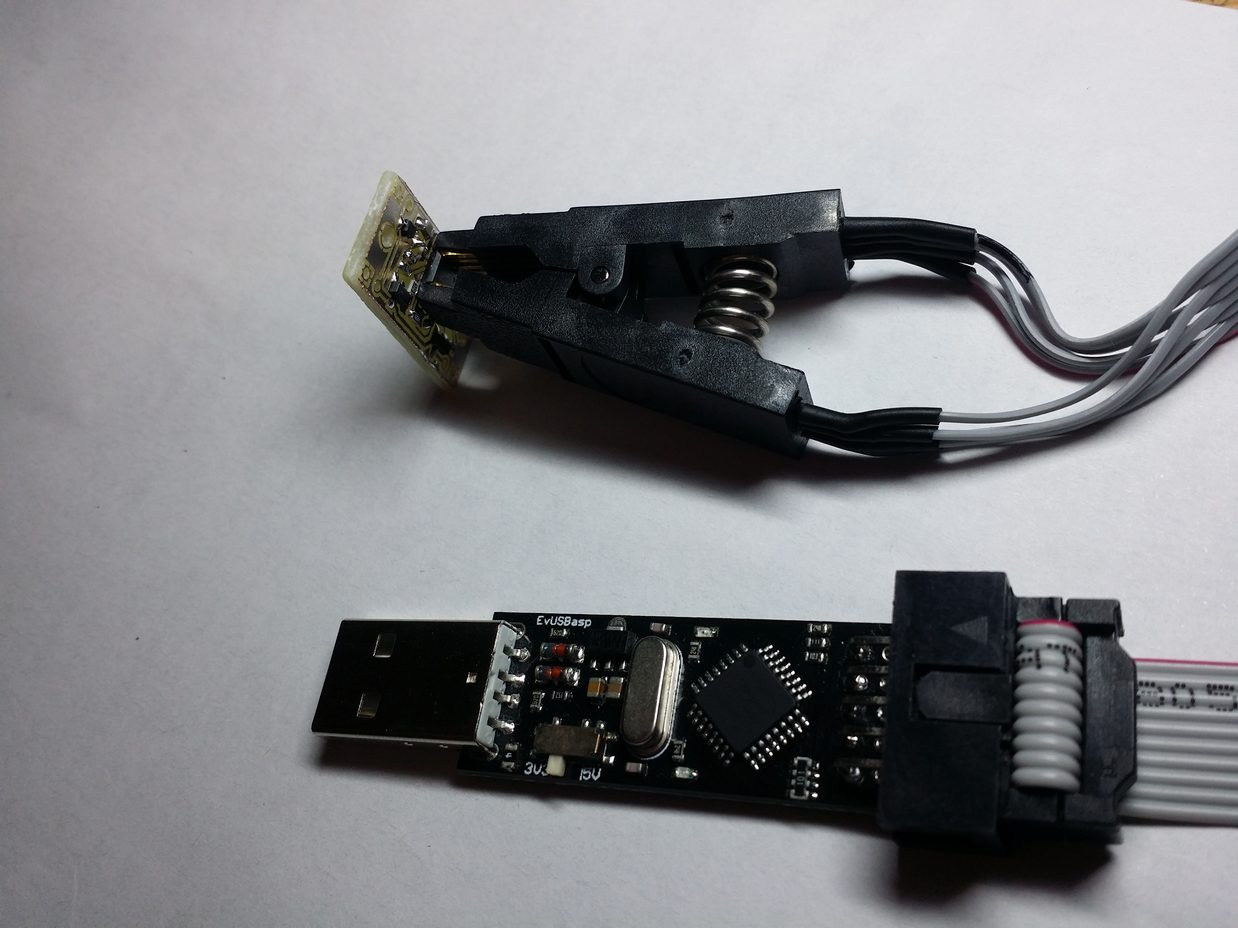

USBASP AVRDUDEPROG. GUI avrdude, — . ( Attiny13(a), Fuses read. , , . programm, . flashlight.h

Para fazer upload do firmware, vá para a guia Programa, selecione o arquivo de firmware compilado no formato HEX (flashlight.hex) na linha Flash e clique em Programa. O status do firmware será exibido na janela abaixo. Se o download não for bem-sucedido, pode ser um mau contato, acontece. Vale a pena tentar novamente. A propósito, por esse motivo, o parâmetro STARTBLINKS foi estabelecido - um único piscar de LED2 no momento de fornecer energia ao motorista serve como uma indicação do contato do motorista com o programador.

Em vez do USBASP, você pode usar o Arduino para baixar o firmware, mais detalhes aqui e aqui

Programador USBASP conectado ao driver através de um clipe com um loop

Para conectar o USBASP a um tinka, eu uso um clipe para um SOIC de 8 pinos. Não é um dispositivo muito conveniente, você precisa atormentar 10 minutos antes de capturar o contato (talvez eu tenha encontrado um clipe com defeito). Também existem adaptadores SOIC-DIP nos quais o microcircuito é inserido antes da soldagem e o firmware é derramado - essa opção é mais conveniente, mas a capacidade de programar o circuito do driver é perdida (ou seja, atualiza o firmware após a soldagem do MK na placa).

Se tudo isso não estiver lá, você poderá simplesmente soldar os fios nos terminais do MK, que serão conectados ao Arduino.

Calibração

As correntes que passam pelo driver e pelo LED não devem exceder os valores máximos. Para o LED XM-L, isso é 3 A, para o driver depende do transistor usado, por exemplo, para SI2323, a corrente máxima é de cerca de 4 A, mas é melhor operar em correntes mais baixas devido ao aquecimento excessivo. Para reduzir a corrente com brilho máximo, é usado o parâmetro RATE_MAX (#define RATE_MAX xx, em que xx é o brilho máximo de 0 a 255).

A calibração do ADC não é um procedimento obrigatório, mas se você deseja que o driver monitore com precisão a tensão limite, será necessário mexer nela.

Os cálculos não fornecerão alta precisão das medições, pois, primeiro, os resistores podem variar dentro da tolerância (geralmente de 1 a 5%) e, segundo, o íon interno pode ter uma dispersão de 1,0 a 1,2 V.

Portanto, a única maneira aceitável é definir o valor nas unidades ADC (BAT_WARNING e BAT_SHUTDOWN), selecionando-o experimentalmente para o desejado. Para fazer isso, você precisará de paciência, um programador e uma fonte de energia ajustável.

Defino o valor BAT_PERIOD como 1000 no firmware (verificando a tensão uma vez por segundo) e reduzi gradualmente a tensão de alimentação. Quando o motorista começou a avisar sobre a descarga, deixei o valor atual de BAT_WARNING conforme necessário.

Essa não é a maneira mais conveniente, talvez no futuro você precise executar um procedimento de calibração automática salvando os valores na EEPROM.

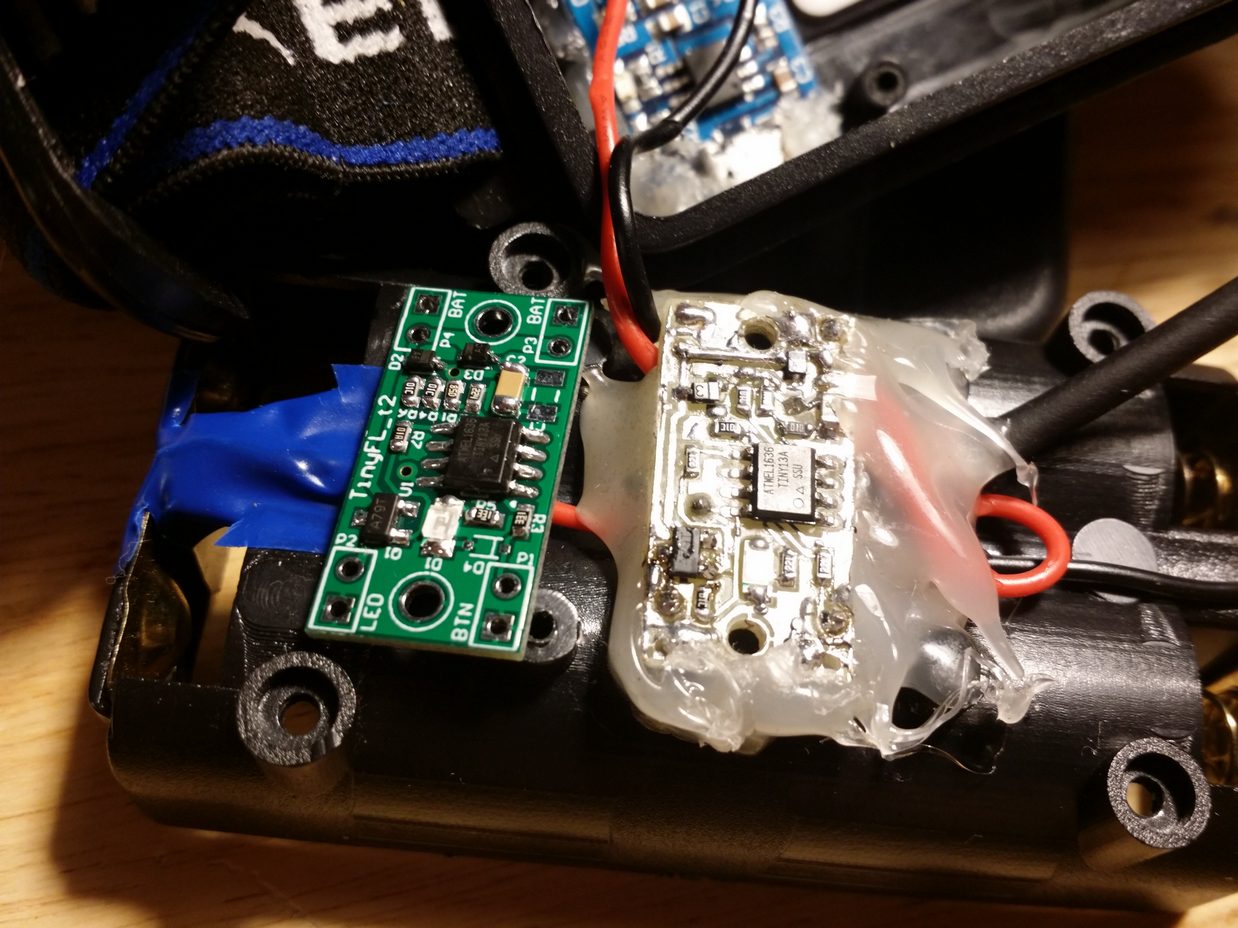

Lanterna de montagem

Quando a placa estiver pronta e o firmware inundado, você poderá finalmente colocá-la no lugar do driver antigo. Tirei a solda do driver antigo e soldei um novo em seu lugar.

O novo driver está conectado em vez do antigo, de acordo com este esquema Depois de verificar se havia um curto-circuito na fonte de alimentação, conectei a fonte de alimentação e verifiquei a operabilidade. Depois montei a placa de carregamento (TP4056), para isso tive que fazer um furo no conector de carregamento com um pouco de dremel e fixá-lo com cola quente (era importante que a cola não caísse no conector, seria difícil tirá-lo dali).

Não prendi a placa com parafusos, porque a rosca do estojo quebrou devido a torções repetidas, mas simplesmente derramou cola sobre ela, também colou os fios nos locais de solda para que não se desgastassem. Decidi cobrir o motorista e o carregador com verniz acrílico incolor, isso deve ajudar contra a corrosão.

Teste e cálculo de custos de fabricação

Após todas as operações, foi possível começar a testar os drivers. A corrente foi medida com um multímetro convencional, conectando-o ao circuito aberto da fonte de alimentação.

Consumo de energia do driver antigo (medido em 4,04 V):

- Durante o sono - não medido

- Modo máximo: 0,60 A

- Modo médio: 0,30 A

- Estroboscópio: 0,28 A

Consumo de energia do novo driver (medido em 4,0 V):

- No modo de suspensão, consome cerca de 4 μA, o que é muito menor do que a corrente de descarga automática de uma bateria de íons de lítio. A corrente principal neste modo flui através de um divisor de resistor.

- No modo mínimo, o “luar” é de cerca de 5-7 mA, se assumirmos que a capacidade de uma célula 18650 é de cerca de 2500 mA * h, obteremos cerca de 20 dias de operação contínua . O próprio MK consome em algum lugar de 1,2 a 1,5 mA (a uma frequência operacional de 1,2 MHz).

- No modo máximo, "turbo" - consome cerca de 1,5 A; nesse modo, ele funciona por cerca de uma hora e meia. O LED nessas correntes começa a ficar muito quente; portanto, este modo não se destina à operação a longo prazo.

- Farol de emergência - consome uma média de cerca de 80 mA; nesse modo, a lanterna funciona até 30 horas.

- Estroboscópio - consome cerca de 0,35 A, trabalha até 6 horas.

Preço de emissão

Se você comprar componentes no Chip e Deep, serão produzidos cerca de 100 rublos (60 rublos Attiny13, ~ 40 rublos no restante do pó solto). Faz sentido encomendar da China, se várias peças forem feitas - então, em termos de uma peça, será mais barato, os chineses geralmente vendem em lotes de 10 peças ou mais.

As taxas serão liberadas a um preço na região de 300 rublos por 10 peças (sem entrega), se encomendadas na China.

A fiação e piscando um driver leva cerca de uma hora.

Conclusão

A lanterna chinesa se tornou muito mais conveniente, embora agora eu tenha reclamações sobre sua mecânica - a parte frontal é muito pesada e o foco não é realmente necessário.

No futuro, pretendo fazer uma versão desse driver para lanternas com um botão liga / desliga (com fixação). É verdade que estou confuso com a abundância de tais projetos. Você acha que vale a pena fazer outro?

Driver de close-up (versão 2_t)

UPD : Adicionado suporte para o Arduino IDE.

O código fonte do firmware, o circuito e a fiação da placa estão agora no github, você pode baixá-lo aqui: https://github.com/madcatdev/tinyfl_t