Em discussões em um artigo

anterior ,

proton17 escreveu que os BGAs convencionais não voam para o espaço, fornecendo links para gabinetes do tipo CCGA como um exemplo de confiabilidade. Decidi resolver esse assunto e encontrei muitas informações interessantes (em grande parte graças a essa ↓ pessoa).

Apesar de suas vantagens (número máximo de derivações em relação às dimensões para uma determinada etapa, baixa indutância terminal, autonivelamento ao soldar), as caixas do tipo BGA têm uma séria desvantagem para aplicações confiáveis - a impossibilidade de um controle visual confiável da qualidade das juntas soldadas.

A questão da aplicabilidade dos componentes BGA em aplicações confiáveis não é nova: em 1995, o JPL realizou pesquisas sobre sua confiabilidade em várias condições. Os resultados do trabalho foram consistentemente apresentados em inúmeras publicações pelo verdadeiro guru deste tópico, R. Jafarian [1-5]. Inicialmente, caixas cerâmicas e plásticas "comuns" foram examinadas quanto à planicidade da superfície usando a varredura a laser. Para a medida do nivelamento, foi escolhida a diferença entre a bola mais baixa e a mais alta. Quanto menor essa diferença, menor a chance de defeitos na solda. Os corpos de cerâmica tiveram mais planicidade, também melhoraram com a diminuição do número de conclusões. Esse parâmetro é tanto mais crítico quanto mais alta temperatura for usada na solda. A segunda etapa - montagem em placas de circuito impresso (FR-4 e poliimida) e ciclagem térmica. As conexões elétricas na placa e dentro do pacote BGA de teste foram organizadas de forma a formar vários grupos de conexões seriais (encadeamento em inglês). Em cada um desses grupos, a presença de perturbação da conexão foi monitorada pelo critério de excesso de resistência de 1 kΩ em mais de 1 μs. Este critério é definido no IPC-SM-785, no entanto, não é suficiente, pois mesmo uma conexão completamente quebrada pode não ultrapassar o valor limite especificado devido ao beliscamento do contato devido aos terminais vizinhos [4].

Devido à grande diferença entre o KTP da cerâmica e o FR-4 / poliimida, o revestimento do CBGA falhou mais cedo do que o plástico. Além disso, casos anteriores mostraram caixas plásticas com uma gama completa de terminais, em contraste com caixas com enchimento periférico, pois sob o cristal há um aumento local na incompatibilidade KTP entre a caixa e a placa, e foi aí que as primeiras conexões falharam.

Entre os resultados, destaca-se a influência da temperatura de transição vítrea do material da placa de circuito impresso na confiabilidade de uma faixa de temperatura estendida. O FR-4 mostrou resultados médios mais fracos que a poliamida. Este resultado é confirmado no artigo [6]: o uso de uma placa de circuito impresso FR-5 (com Tg ~ 170

o C e KTP ~ 13 ∙ 10

−6 K

−1 ) fornece um aumento de quatro vezes na confiabilidade em comparação com o FR-4 usual no caso SON tipo.

Vale ressaltar que o KTP de uma placa de circuito impresso pode diferir mesmo dentro da placa e depende de sua topologia. Uma ampla faixa de valores de 12 a 24 ∙ 10

−6 K

−1 é dada em [6]. Também existem dados interessantes (Tabela 1) sobre a dependência da confiabilidade do PBGA no diâmetro da bola, nas almofadas de contato (KP) na placa (tipo NSMD) e na base do chip (tipo SMD). Sua análise revela os seguintes padrões:

- Aumentar o diâmetro da bola, ceteris paribus, aumentou o número de ciclos térmicos retidos em ~ 20-30%.

- Aumentar o diâmetro da caixa de engrenagens apenas no lado da placa de circuito impresso reduz a confiabilidade, pois a altura da bola diminui. No entanto, com um aumento simultâneo no diâmetro do site com base no PBGA, as perdas de confiabilidade associadas a uma diminuição na altura são compensadas por uma melhoria na área de comunicação e o efeito geral se torna positivo.

- A confiabilidade máxima foi obtida quando o diâmetro da caixa de engrenagens na placa era ligeiramente menor do que na base do microcircuito. O autor se refere a um resultado semelhante obtido em outro trabalho. Infelizmente, não há comparação para o caso com um diâmetro de bola grande.

O artigo [7] mostra experimentalmente um aumento no número de ciclos térmicos com uma diminuição na espessura da base cerâmica do corpo. Não pude me familiarizar com o artigo

anterior de um dos autores com uma descrição do modelo de processo, mas as considerações gerais são as seguintes: quanto mais fino o corpo, menos ele resiste à resistência à tração, menos carga nas conclusões.

A taxa de mudança de temperatura afeta o local predominante de ocorrência de defeitos nas articulações - com rapidez (quando ocorrem tensões locais), é do lado do estojo, com lenta (quando o sistema consegue alcançar o equilíbrio térmico) - do lado da placa de circuito impresso. Para a faixa de temperatura estendida, o maior número de falhas de caixas de cerâmica CBGA estava na conexão da caixa (63Sn37Pb) e da esfera (90Pb10Sn).

Portanto, os principais padrões óbvios, confirmados experimentalmente em 1995, para a confiabilidade dos componentes BGA são determinados por expansão térmica e são os seguintes:

- Quanto maior a carcaça e o número de condutores, menor a confiabilidade.

- As conclusões mais distantes do centro são mais vulneráveis à destruição. Para os casos de BGA de plástico, além disso, as conclusões na área do cristal são vulneráveis

- Caixas de cerâmica em uma placa de circuito impresso de PCB mostram baixa confiabilidade. Além disso, eles não estão tão bem alinhados durante a soldagem (por terem uma massa maior) e são mais sensíveis à quantidade e qualidade da aplicação da pasta de solda, o que complica o processo de formulação da instalação confiável dos componentes.

Digressão lírica. O uso de placas de circuito impresso baseadas em cerâmica LTCC removeria o problema de incompatibilidade KTP. Talvez essa seja uma das orientações para o desenvolvimento de REA para espaço, o que levará a uma diminuição no custo dessas placas de circuito impresso.

Por que usar caixas de cerâmica? Esse problema foi solucionado pelo

BarsMonster em um dos

artigos . Sobre o fato de que no plástico os jumpers são suportados por todo o comprimento pelo composto, por um lado, é lógico, mas por outro lado, a incompatibilidade KTP dos materiais da caixa de plástico (composto, silício, textolito, ponte metálica) cria um grande número de problemas em uma faixa de temperatura estendida. Argumentos adicionais a favor do uso de caixas de cerâmica são o valor KTE próximo ao silício, alta condutividade térmica, ampla faixa de temperatura (que é importante para o processo de montagem), maior hidrofobicidade e desenvolvimento mais fácil do processo de vedação.

No Spirit and Opportunity, corpos cerâmicos foram utilizados, mas não o tipo CBGA, mas o

tipo CCGA (Fig. 1): neles as esferas foram substituídas por colunas (às vezes reforçadas com uma espiral de cobre) que podem suportar cargas pesadas (

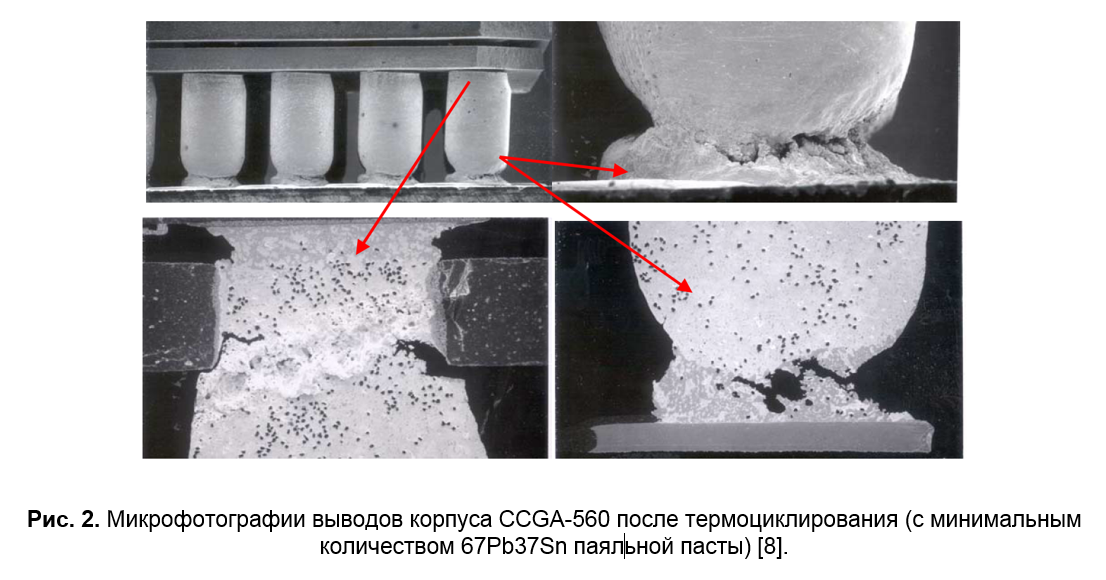

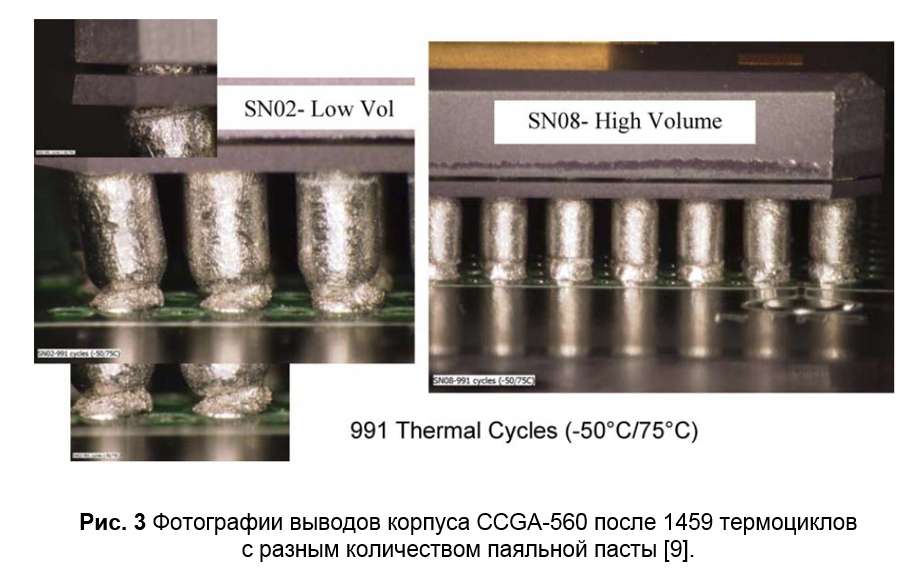

aqui estão os dados que um aumento de duas vezes na altura reduz o estresse mecânico e a tensão em 30%). Apesar de essas missões terem sido concluídas com êxito e até terem excedido suas tarefas, é importante notar que os processadores produtivos nas caixas do CCGA estavam em uma unidade com temperatura controlada. Os artigos [8, 9] apresentam uma comparação do CCGA e seu correspondente PBGA sob várias condições. Após 1075 ciclos térmicos -50 / 75 ° C, o CCGA-560 sofreu a primeira destruição do contato na lateral do gabinete (uma quantidade maior de pasta de solda foi usada na instalação, o que melhorou a confiabilidade da conexão na lateral da placa, consulte as Fig. 2 e 3), enquanto no PBGA-560 para 2000 ciclos de falhas não foram detectados.

É interessante pensar sobre por que os pinos extremos estão inclinados em direção ao centro na lateral do quadro. O KTP da placa de circuito impresso é maior que o KTP da cerâmica, e isso significa que a destruição ocorre na compressão, na região de temperaturas negativas. Isso me levou ao seguinte raciocínio: soldar e fixar a posição relativa ocorre próximo à temperatura de fusão da pasta de solda, ou seja, ~ 183

o C para 63Sn37Pb, de modo que toda a faixa de temperaturas operacionais está na região de compressão da placa de circuito impresso em relação à base cerâmica do gabinete. E então a temperatura do ponto neutro não é 25 ° C, este é o ponto de fusão da pasta de solda.

A fim de reduzir a carga nos terminais dos gabinetes BGA (inclusive como resultado dos efeitos de fatores mecânicos), vários métodos são usados: fixação nos cantos (cantos em inglês), compondo o espaço entre o case e a placa (subpreenchimento em inglês). No entanto, os resultados do teste em [9] mostram que essa tecnologia não apenas não resolve o problema, mas, pelo contrário, só pode piorar a estabilidade estrutural aos efeitos das mudanças de temperatura (Fig. 4).

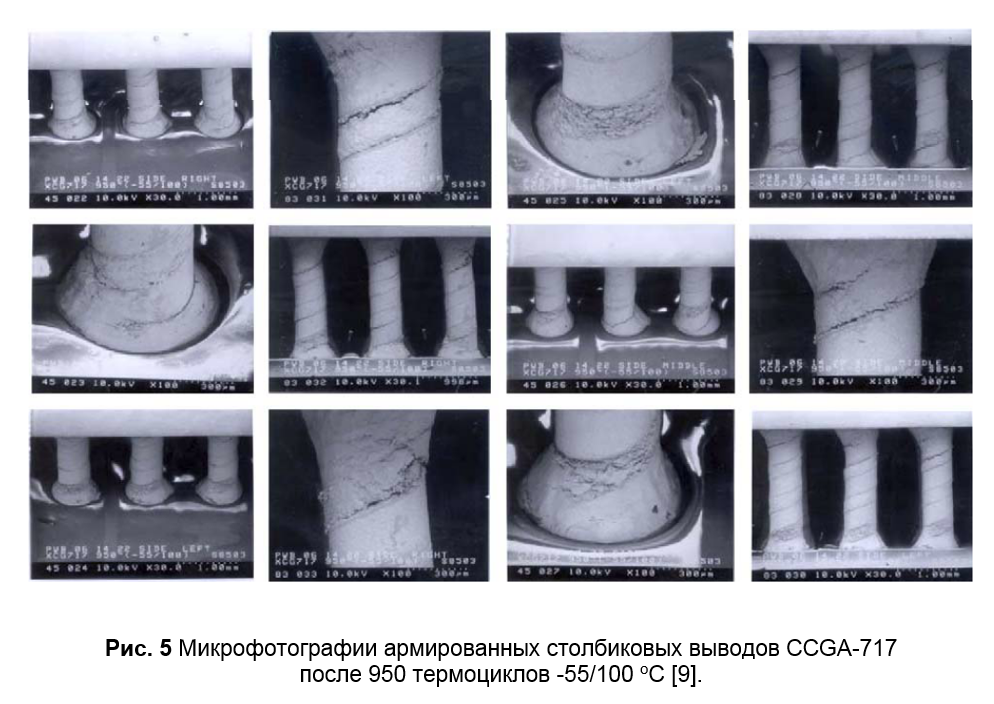

O caso do CCGA-717 com colunas reforçadas de menor diâmetro também foi testado [9]. Comparado com o CCGA-560 com condutores não reforçados, ele mostrou maior resistência ao ciclo térmico: após 950 ciclos de -55/100

o C, não havia falhas elétricas, mas os defeitos nos condutores já haviam começado a se formar (Fig. 5). No domínio público, também existem

resultados de testes bem-sucedidos do CCGA-472 do laboratório Aeroflex, de acordo com os padrões da NASA.

O artigo [5] apresenta os resultados de um estudo do efeito do revestimento final de uma placa de circuito impresso na confiabilidade dos componentes BGA. Observou-se que, para o ENIG, em contraste com o HASL e o OSP, que foram caracterizados pela destruição viscosa dos achados, alguns achados mostraram uma destruição frágil dos achados. O padrão IPC-9701A, que descreve a metodologia para testar a confiabilidade de juntas soldadas, proíbe o uso de outros revestimentos de PCB, exceto HASL, OSP e IAg, a fim de evitar os efeitos de compostos intermetálicos (também, a propósito, o padrão recomenda o uso de pastilhas de contato do tipo NSMD com máscaras recuadas). Na estrutura de estudos especiais [10, 11], os problemas de usar o ENIG como acabamento não conseguiram detectar nenhum padrão e, portanto, uma diminuição na confiabilidade da conexão é um evento difícil de prever. Aparentemente, por esse motivo, o padrão não recomenda o uso de tal acabamento. A propósito, como revestimento alternativo, entre outros, foi considerado o revestimento ENEPIG, que apresentou bons resultados (

no original - “teve um bom desempenho e exige mais testes”).

A Tabela 2 resume os dados de experimentos sobre a confiabilidade dos componentes do tipo BGA, cuja análise indica a presença de algumas regularidades (por exemplo, uma diminuição na espessura da base cerâmica reduz significativamente a carga nas conclusões). Esses dados podem servir apenas como orientação no projeto, o critério de confiabilidade é um experimento para uma tecnologia específica de projeto e montagem. No final do artigo [9], recomendações valiosas são dadas sobre o uso de componentes BGA com base em um resumo da experiência da NASA de uma pessoa que trabalha na confiabilidade dos componentes BGA desde 1995. Aqui estão alguns pontos:

- A maioria dos casos de PBGA fornece confiabilidade suficiente para missões com diferenças limitadas de temperatura (por exemplo, temperatura controlada no gabinete do módulo). Com uma missão longa, corpos com um grande número de conclusões (mais de 500) devem ser testados.

- Caixas de cerâmica BGA com um pequeno número de derivações (menos de 400) podem atender aos requisitos de confiabilidade para missões de curto prazo com diferenças limitadas de temperatura, mas para missões de longo prazo, os testes de qualificação devem ser aprovados mesmo no caso de requisitos reduzidos de diferenças de temperatura. Para casos com um grande número de conclusões (mais de 500), são necessários testes em todos os casos.

- O uso de um composto de "preenchimento insuficiente" não é recomendado para os CCGAs devido à alta folga entre o gabinete e a placa de circuito impresso. No caso de uso, o KTP do composto deve estar próximo ao KTP da placa de circuito impresso (carga no avião) e conclusões (carga na direção do eixo Z); além disso, são necessários testes individuais para cada aplicação.

- Se for necessário aumentar a resistência a tensões mecânicas, a fixação de cantos (marcações de cantos em inglês, colagem de bordas) é mais preferível para os casos de CCGA e CBGA em comparação com a tecnologia "underfill". No entanto, mesmo aqui você pode degradar a confiabilidade de materiais selecionados incorretamente.

Há outros

dados : em uma das apresentações JAXA, diz-se que seu uso para casos de CBGA aumenta o número de ciclos antes que uma falha ocorra, em média, 1,7 vezes. Na maioria das vezes, os compostos do tipo de preenchimento insuficiente são usados em casos do tipo CSP, onde a tarefa principal, em dimensões o mais próximas possível do tamanho do cristal, é garantir uma transição entre KTP baixo de silício e KTP de uma placa de circuito impresso. Para componentes BGA, como já mencionado, é necessário realizar testes em cada caso específico (sem a possibilidade de transferir os resultados mesmo quando um dos parâmetros, inclusive o tecnológico) muda de acordo com o modelo de fatores de influência externos.

Quantos ciclos térmicos o corpo deve suportar? Obviamente, isso depende do modelo de fatores que influenciam. Com a tecnologia de montagem otimizada, o critério de confiabilidade generalizada na ausência de falhas para 500 ciclos de -60/125

® é satisfeito por muitos tipos de casos (consulte a tabela 2). No entanto, “nem uma única ciclagem térmica”, o gabinete não deve acumular umidade, deve fornecer baixa resistência térmica, deve fornecer resistência a fatores mecânicos, etc. E de acordo com a lista completa de critérios para caixas de cerâmica, a confiabilidade é estatisticamente maior. Os fabricantes de componentes eletrônicos para equipamentos espaciais, como Aeroflex e MSK, liberam seus microcircuitos em caixas de cerâmica e metal-vidro. Sim, para a execução do tipo BGA, a montagem em PCBs cria problemas devido à incompatibilidade do KTR, então você precisa inventar maneiras de aumentar a confiabilidade das conexões - reduzindo a espessura da base, o uso de solavancos, a composição, etc.

É importante entender que não é uma questão de tecnologia de embalagem em geral, mas se um microcircuito específico atende aos requisitos de confiabilidade e resistência a fatores de influência. Você pode usar um microcircuito comercial em uma caixa de plástico, se ele passar no ciclo de teste completo. Ao mesmo tempo, testes bem-sucedidos não significam que o microcircuito “igual” de outro fabricante ou mesmo de outro lote atenda aos requisitos de confiabilidade. Essa é a diferença entre um BCE confiável e inerente ao preço - o fabricante assume os custos dos testes. O mesmo 3D PLUS realiza a seleção de microchips em plástico para alguns de seus microconjuntos, mas esses produtos já são muito mais caros. Outra maneira é realizar testes e seleção no lado do consumidor. Isso pode ser justificado se a funcionalidade necessária não for implementada em uma execução confiável ou se o modelo de influências externas e os requisitos de confiabilidade para a missão de destino forem muito inferiores aos das baterias eletrônicas confiáveis típicas do mercado.

O pedido para reduzir a massa de naves espaciais (em primeiro lugar, o desenvolvimento de pequenas naves espaciais) está pressionando os fabricantes a produzir componentes eletrônicos confiáveis em caixas plásticas, já

existem soluções no mercado (além disso, elas também são declaradas como orçamento). É possível que, em um futuro próximo, o número de plásticos confiáveis e certificados pelo espaço aumente, atendendo às necessidades de missões de órbita baixa da Terra, e caixas de cerâmica sejam transferidas para as placas de circuito impresso LTCC, a fim de arar o espaço profundo.

Literatura

[1] Reza Ghaffarian, "BGAs for High Confiabilidade Applications", 1998.

[2] Reza Ghaffarian, "Avaliação da confiabilidade da matriz de grade para aplicações aeroespaciais", 1997

[3] Reza Ghaffarian, "Análises de Confiabilidade e Falha de Conjuntos de Matrizes de Grade de Bola com Ciclo Termicamente", 1998

[4] Reza Ghaffarian, "Confiabilidade de pacotes BGA para aplicativos altamente confiáveis e confiabilidade no nível da placa de pacotes de escala de chip", 1997

[5] Reza Ghaffarian, "Confiabilidade da montagem dos BGAs e efeitos dos painéis terminados", 1998

[6] Jean-Paul Clech, "Confiabilidade das juntas de solda dos conjuntos CSP versus BGA", 2000

[7] Raj N. Master, Gregory B. Martin, etc. “Matriz de grade de esferas de cerâmica para aplicações de microprocessadores AMD K6”, 1998

[8] Reza Ghaffarian, “Efeito dos tipos de pacotes de matrizes de área na confiabilidade da montagem e comentários no IPC-9701A”, 2005

[9] Reza Ghaffarian, "Pacotes CCGA para aplicações espaciais", 2006

[10] FDBruce Houghton. “Projeto ITRI sobre craqueamento de juntas de níquel / ouro de imersão sem eletrólito”, 2000

[11] FDBruce Houghton. “Resolvendo o problema do ENIG Black Pad: um relatório da ITRI na segunda rodada”, 1999