Nos comentários da publicação

anterior , a

hhba compartilhou um artigo que, por si só, é digno de uma publicação separada, apresentando soluções maravilhosas. Além de sua revisão, tentarei pôr um fim ao "i" sobre a questão do uso de caixas plásticas em aplicações espaciais. Esse problema foi parcialmente tratado na primeira parte e nos comentários, mas agora será examinado com mais detalhes.

Então, antes de tudo, sobre caixas de cerâmica, que no momento do desenvolvimento da tecnologia de embalagem em termos de uma combinação de parâmetros são superiores em confiabilidade às caixas de plástico (sobre os motivos posteriormente). Como foi mostrado no artigo anterior, o principal problema com eles (especialmente para grandes edifícios) é a incompatibilidade do coeficiente de expansão térmica (CTE) da cerâmica e da fibra de vidro. A primeira solução para o problema é a rejeição das placas de circuito impresso tradicionais e a transição para a cerâmica fabricada com a tecnologia LTCC. A segunda - várias maneiras de reduzir a carga nos cabos da caixa decorrentes da ciclagem térmica (tabela 1, por exemplo, caixas do tipo BGA).

Acontece que, além dos métodos apresentados na tabela, existem mais dois aqui

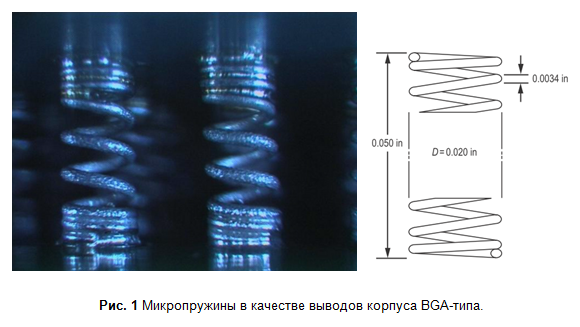

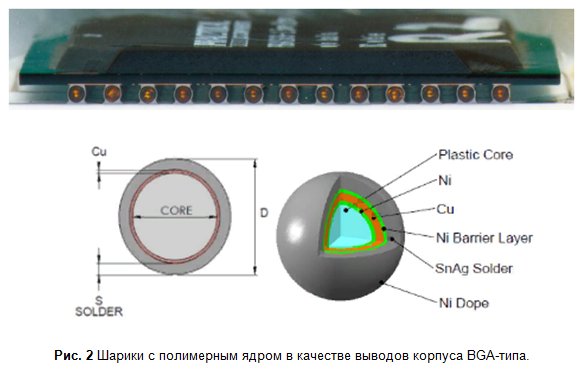

neste artigo. E eles são bons em mostrar como as soluções de engenharia podem ser bonitas. O primeiro método, ao qual o artigo é dedicado, é usar micro-molas (interconexão de mola de microcoil em inglês, MCS) (Fig. 1) e o segundo, fornecido para comparar a eficácia, é usar bolas com um núcleo de polímero (bola de solda com núcleo de plástico em inglês, PCSB) (Fig. 2).

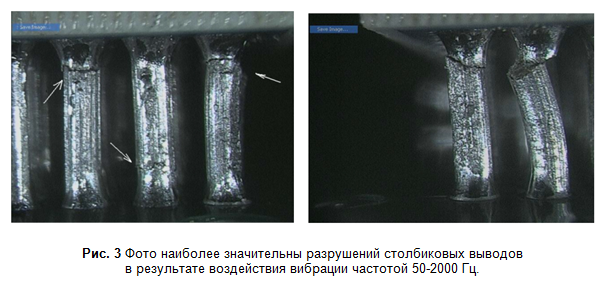

De acordo com essas tecnologias, não há muita informação, mas a partir dos dados que pude encontrar, verifica-se que o PCSB é melhor que as bolas comuns, mas pior do que tirar conclusões. Mas o MCS, de acordo com o mesmo artigo, é superior em confiabilidade (o número de ciclos até a primeira falha, esse parâmetro é importante para o espaço) bar conclusões. Os principais problemas que surgem imediatamente para a tecnologia MCS são a resistência ao estresse mecânico e a indutância parasitária das conclusões. Os autores do artigo conduziram esses cálculos e experimentos e, em comparação com o principal concorrente - o caso do tipo CCGA: a indutância é menor (4,84 nH versus 5,91 nH) e a resistência à vibração é maior (sem mau funcionamento versus falhas de 30%, fig. ) Nesse caso, a tecnologia implica flexibilidade e a possibilidade de otimizar o projeto de micro-molas para obter os parâmetros necessários (indutância, rigidez, etc.).

Na minha opinião, o MCS pode ser chamado de tecnologia mais promissora para casos do tipo BGA em cerâmica, exigindo pesquisas adicionais. A tecnologia, é claro, implica a necessidade de um desenvolvimento difícil de montagem em uma placa de circuito impresso, mas isso, por sua vez, é verdadeiro para os casos de CCGA. Quanto ao PCSB, acho que pelo menos vale a pena conhecer essa tecnologia, ela tem seus próprios aplicativos de nicho. Por exemplo, a NSC possui uma

patente para um gabinete do tipo Micro SMDxt CSP no qual eles escrevem que, graças ao PCSB, eles puderam obter chips maiores.

Agora, os pontos prometidos sobre o "i" sobre caixas de plástico e espaço. Antes de tudo, o funcionamento do microcircuito, mantendo os limites dos parâmetros elétricos, deve ser garantido sob a influência de todos os fatores externos. Além disso, não fatores em geral, mas fatores específicos para uma unidade específica de equipamento em uma missão específica. Os microcircuitos qualificados para o espaço são mais frequentemente testados de acordo com os requisitos padrão (o mesmo famoso "não menos que 100 krad", etc.), que podem ser redundantes para a missão de destino. Mas a garantia muito necessária.

Existem microchips em uma caixa de plástico qualificados para o espaço "pronto para uso"? Existem, mas até agora são poucos. Os microchips foram usados em uma caixa de plástico em programas espaciais de sucesso? Sim Mas eles foram usados não "fora da caixa", mas após uma seleção séria de acordo com os resultados do teste (aumento de tela em inglês, aprimoramento etc.). Os testes incluem inspeção visual destrutiva, teste eletrotérmico, ciclagem térmica, testes de radiação, microscopia mecânica, de varredura acústica e, após cada estágio, os parâmetros elétricos são monitorados em toda a faixa de temperatura. Aqueles que lidaram com testes de qualificação de acordo com GOSTs domésticos têm uma idéia de quanto tempo e custo são os procedimentos. Portanto, economizar em “plástico” não funcionará: em um dos artigos, o ganho de preço foi de apenas 10% (com requisitos de confiabilidade comparáveis). Isso ocorre no caso de testes bem-sucedidos, e se nenhum chip passa na seleção (Fig. 4)?

Além da resistência puramente probabilística aos efeitos da radiação, os microcircuitos plásticos têm seus próprios problemas estruturais e, acima de tudo, isso:

- A delaminação do plástico do cristal (Fig. 5), que leva a danos na camada superior da topologia e nos fios do micro-fio durante o ciclo térmico devido ao seu movimento relativo livre. Existem excelentes trabalhos experimentais sobre isso [2, 3].

- Higroscopicidade do plástico, o que leva à probabilidade de rachaduras no corpo durante a expansão da água acumulada nas microcavidades.

Se a influência do segundo fator puder ser limitada pelo armazenamento adequado, secagem por vácuo térmico e um revestimento protetor, o primeiro fator é o principal motivo da rejeição [1]. O mesmo problema, a propósito, reduz a confiabilidade da tecnologia "underfill".

Já chamou a atenção em um artigo anterior que os principais fabricantes de chips para o espaço, como

Aeroflex e

MSK , usam apenas caixas de cerâmica e vidro de metal. Talvez eles sejam conservadores e simplesmente sigam decisões comprovadas, além de não precisarem reduzir custos, para que não realizem pesquisas sérias no campo do plástico confiável. Mas, apesar de todas as dificuldades, os microchips em plástico voam para o espaço e com sucesso. As principais razões para seu uso em projetos

sérios :

- Falta de funcionalidade necessária em desempenho confiável.

Sanções. - A necessidade de reduzir a massa da espaçonave (uma tarefa relevante, por exemplo, para as espaçonaves modernas de pequeno porte).

- Requisitos reduzidos para fatores externos e / ou vida útil do dispositivo.

Mais uma vez, os chips, independentemente do motivo de seu uso, devem ser testados, e os resultados do teste se aplicam apenas a esse lote. O processo de seleção em si não é padronizado - é um compromisso com a probabilidade de falha e otimização de tempo e dinheiro. Alguns exemplos de testes, inclusive dependendo dos parâmetros das missões da NASA, são dados nos artigos de colegas ocidentais [1, 4, 5]. Sobre isso, considero

aberta e fechada a questão do "plástico" no

oceano do espaço.

Literatura

[1] Michael A. Sandor, “Diretrizes de confiabilidade / uso de microcircuitos encapsulados em plástico (PEMs) para aplicações espaciais”, 2000.

[2] Karel van Doorselaer, Kees de Zeeuw, “Relação entre delaminação e falhas induzidas por ciclagem de temperatura em dispositivos embalados em plástico”, 1990

[3] TM Moore, R. McKenna, SJ Kelsall, “Correlação de testes de confiabilidade de embalagens plásticas de montagem em superfície à inspeção não destrutiva por microscopia acústica de varredura”, 1991

[4] R. David Gerke, Michael A. Sandor, Andrew A. Shapiro, etc. “Uso de microcircuitos comerciais plásticos fora de prateleira (COTS) para aplicações espaciais”, 2003

[4] R. David Gerke, Michael A. Sandor, Shri Agawal, etc. “Diferentes abordagens para garantir a confiabilidade do desempenho de microcircuitos encapsulados em plástico (PEMs) em aplicações espaciais”, 1999