Depois de começar a escrever sobre estratégias de processamento, percebi que estava criando um "conjunto de macacos" - um guia passo a passo nem para manequins, mas para idiotas, você pode repetir meus passos, criar seus próprios padrões também, mas a compreensão não é adicionada. Ao mesmo tempo, quando de repente decidi me tornar um operador de fresadora, com o mais alto nível médico, MBA e 10 anos em varejo de computadores em segundo plano, era muito difícil para mim percorrer a terminologia e um aparato conceitual completamente novo.

Obviamente, a maioria dos programas CAM são equipados com boa ajuda, mas mesmo assim foi escrito por tecnólogos para operadores, e uma pessoa da rua nem sempre consegue entender o que “ambos em incrementos” são, por que a “área de segurança do cilindro” é necessária, que tipo de abordagem a ser escolhida e o que é. tal coisa.

Abaixo está minha humilde tentativa de revisar os conceitos básicos de fresar com uma breve transcrição. Usei a terminologia russa dos livros didáticos de Delkamov, ela pode não coincidir com outros programas de CAM, mas acho que aqui a intuição e o Google salvam. Bem, e como sempre, uma gota de experiência pessoal no processamento de plásticos em máquinas de hobby.

Velocidade do eixo

De fato, a velocidade do fuso é um parâmetro não independente, depende da ferramenta e do material. Na documentação para fresas adultas normais, há um parâmetro "velocidade de corte" em m / min para diferentes materiais, essa é a velocidade da aresta em relação ao material.

Para calcular a velocidade do fuso, é necessário dividir a velocidade recomendada pela circunferência. Mas existem dois problemas: primeiro, cortamos materiais “domésticos”, como plásticos e madeira, para os quais os fabricantes não especificam parâmetros de corte e, em segundo lugar, usamos cortadores de hobby, nos quais nenhum modo é escrito. Assim, calculamos a velocidade empiricamente: traçamos uma trajetória simples, como uma ranhura, iniciamos o cortador no material com uma alimentação pequena (700-1000 mm / min) e começamos a elevá-lo lentamente de 6000. Comece a derreter / queimar - reduza algumas etapas. De acordo com a experiência, para fresas com diâmetro de 6 mm, a velocidade em plásticos viscosos (caprolon, PP, PE) é de 6-8K, em disco (ABS, PS, PC) - 8-12k, em madeira - 15-18K, em pólen - 10-20K . Com a diminuição do diâmetro, aumentamos a velocidade; nos acabamentos, também aumentamos.

Taxa de alimentação

A taxa de avanço também é um derivado, mas ainda pior - se, por um lado, depende dos números legíveis / documentados de “avanço por dente” e, por outro lado, da rigidez do sistema de peças de máquinas-ferramentas (também conhecido como AIDS ) O avanço por dente Sz ou Fz pode ser encontrado na documentação do cortador, onde é descrito em mm / dente (mm / t). Quando multiplicado pelo número de dentes do cortador e pela frequência de rotação, ele fornecerá a taxa de avanço teórica máxima.

Mas é difícil medir a rigidez do sistema de Aids e, portanto, não se justifica, como sempre acontece com pessoas caseiras, o parâmetro feed é selecionado por experiência: tentamos feeds diferentes, a partir de 500 mm / min (falamos de plástico, sim) quando paramos como o som (ou avaria) fresa, ou a peça voa) - reduzimos a velocidade. Não se esqueça que o alimento para diferentes cortadores e tratamentos diferentes será diferente. A regra geral é esta: com uma diminuição na extração dentária, aumentamos a velocidade, com um aumento - diminuímos. Embora, às vezes, ocorram efeitos paradoxais nos plásticos, por exemplo, a qualidade das superfícies verticais do POM é maior em velocidades mais altas. Nas minhas máquinas, ao processar plásticos, na maioria das vezes uso velocidades de 1500 a 3000 mm / min, as superfícies são completamente obtidas.

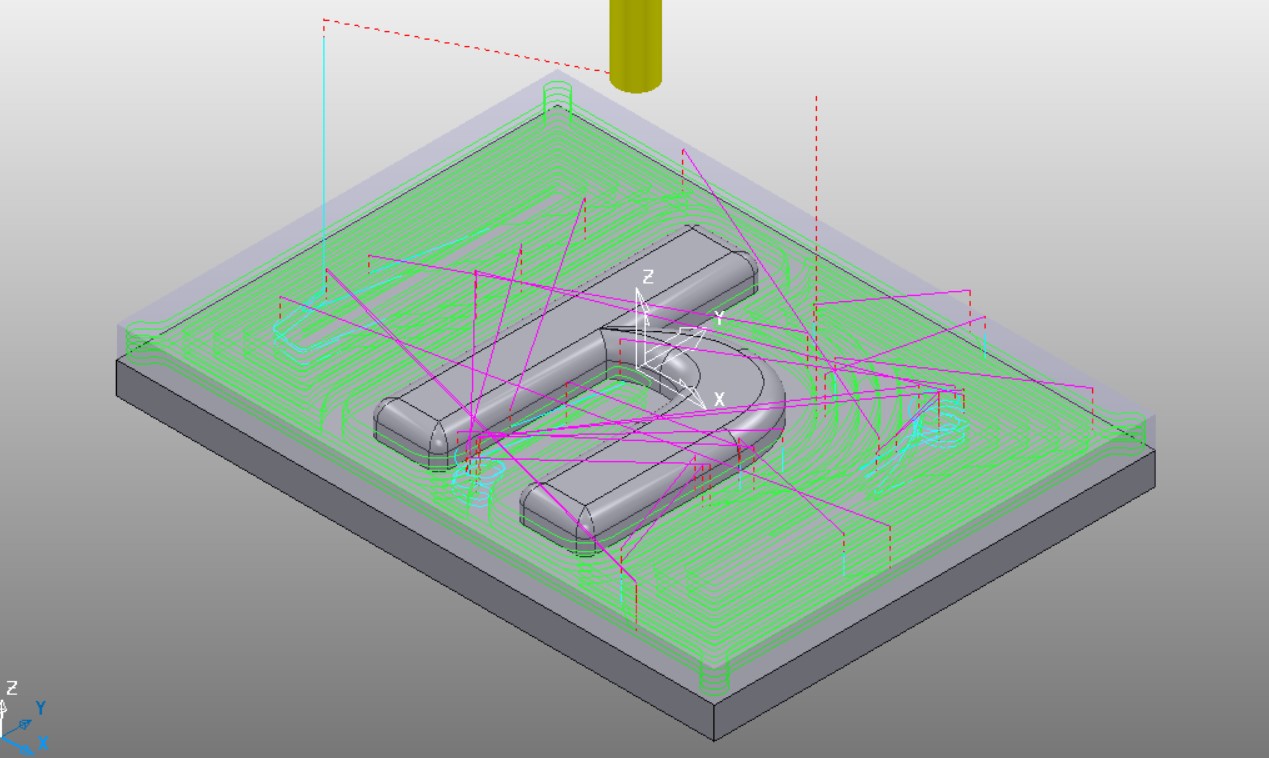

Área de segurança

A área de segurança, também é OB, é um conjunto de áreas de máquinas em que a CAM acredita que é garantido que não atenda a peças ou elementos de fixação. As transições são feitas nessa área; nela, por padrão, é permitido o avanço rápido. Na usinagem 2.5D comum, esse é um plano - fixamos a peça de forma que ela fique limpa e sem nuvens em toda a zona de usinagem. No entanto, às vezes faz sentido definir OB de maneira diferente, por exemplo, se fresarmos apenas os lados da peça de trabalho e apertar através dos orifícios da peça de trabalho no centro. Além disso, algumas fresas não implicam a possibilidade de incisões verticais ou mesmo inclinadas no material e é necessário explicar ao CAM que as transições e condutores devem estar apenas do lado. Na maioria das CAMs normais, para isso, os tipos de OB são "bloco", "cilindro" ou mesmo "modelo", que especificam OBs, respectivamente.

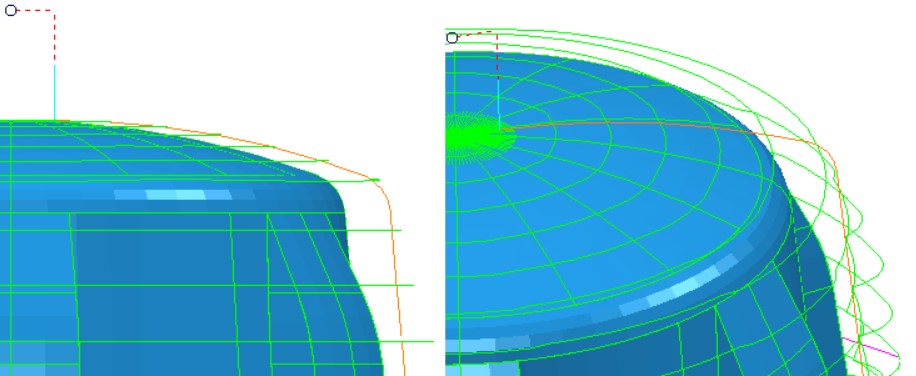

Abordagens e curvas

Muitos materiais e tipos de processamento permitem que você não se preocupe com o conceito de linhas de suprimento em geral - PVC, PS, variedades macias de madeira são cortadas em qualquer direção por qualquer cortador no modo de processamento normal. A alimentação foi montada e partiu. No entanto, o momento de entrada e saída do material difere tanto para a fresa (carga irregular no plano, o trabalho do centro de fresa ao cortar verticalmente multi-fresas), quanto para o material (rebarbas penduradas, batidas). Portanto, em programas CAM, geralmente é possível definir modos separados para entradas e saídas.

- Abordagem de arco vertical

- Ramificar "diretamente"

- Transição "ambos em incrementos"

- Abordagem - seguindo acelerado

- Elevação - avançar acelerado

Por um lado, tudo é simples no campo do faça você mesmo: os materiais são macios, os regimes são tão gentis que muitos geralmente desdenham esse parâmetro e colocam entradas e saídas verticais. Por outro lado, uma lasca nocauteada em um baixo-relevo de madeira no final de muitas horas de processamento ou uma parede vertical batida pela vibração de um cortador com menos de 50 passes são muito desagradáveis. Portanto, nós a usamos de maneira razoável: ao desbastar com tolerâncias normais (obviamente com grande potencial de defeito), trabalhamos duro, ajustamos os condutores verticais mínimos, enquanto terminamos ou trabalhamos bem, os desapontamos dependendo da operação em um arco ou obliquamente. Mas, novamente, não seja tolo, as abordagens longas e as curvas aumentam bastante o tempo total de processamento. Nos plásticos durante o acabamento, coloquei os carros de forma oblíqua durante operações com superfícies horizontais e inclinadas e “horizontalmente ao longo de um arco” em operações com paredes verticais. O comprimento da abordagem é selecionado individualmente, coloquei 2-3 diâmetros do cortador ou 10-15 de espessura da remoção.

Heights

Na verdade, tudo é relativamente simples com alturas. Existe um Z absoluto seguro definido por OB. Mas imagine que você está trabalhando na inscrição na parte inferior da caixa com um deslocamento com um passo muito pequeno. Muitas transições pequenas, em cada CAM, o cortador leva ao OB, se traduz em alguns milímetros e depois dolorosamente diminui. Para evitar isso, eles criaram um Z relativamente seguro - a altura em que você pode caminhar durante o acabamento após a última amostragem. Só é necessário lembrar ao mesmo tempo que, se a seleção na vida real não tiver sido feita, por exemplo, o operador misturou a ordem dos caminhos, a ferramenta tentará alternar entre segmentos no material, simultaneamente girando e quebrando a peça de trabalho.

Meus parâmetros pessoais para peças pequenas são absolutamente seguros - 5-10 mm, relativos - 2-5 mm.

Transições e lacunas

Transição - uma seção da trajetória entre os movimentos de trabalho do cortador. Como já mencionado, ele pode ser realizado em uma altura segura absoluta ou relativa; na usina, as configurações correspondentes são chamadas "seguras" e "ambas em incrementos". Mas, às vezes, especialmente nas trajetórias finais ou adicionais, faz sentido organizar a transição de maneira diferente, para que os programas CAM ofereçam opções:

- Na superfície. Apesar de as abordagens e saídas configuradas corretamente praticamente não deixarem rasgos na ferramenta, às vezes, por exemplo, se a distância de transição é pequena, faz sentido fazer a transição sem rasgar os cortadores.

- Etapa Z. A escolha certa para caminhos com usinagem fechada constante de paredes verticais, por exemplo, Z constante

- Certo. Uma verdadeira opção hardcore, o CAM ignora tudo e estupidamente traça uma linha entre a torneira e a tração. E ai do material encontrado no caminho, menos o salário do operador, bloqueando o cortador e a peça de trabalho. Mas respeito e respeito pelo herói, que sabiamente usou a ferramenta e reduziu o tempo de mudar para horas (não era brincadeira).

É até difícil recomendar algo aqui. Provavelmente para um iniciante, a regra geral é: as amostras são "seguras" ou "ambas em incrementos", as paredes verticais são "etapas Z", o deslocamento 3D ou as superfícies são "ao longo da superfície".

Subsídios e tolerâncias

Um ponto muito simples e intuitivo.

A tolerância é um tamanho que você gosta e dentro do qual o CAM pode ser pendurado conforme desejado. Por um lado, mais tolerância - mais liberdade para CAM, trajetória mais suave, menos mudanças direcionais e assim por diante. Por outro lado, em casos raros, o CAM pode, por exemplo, colocar uma abordagem de descarga de uma amostra no meio de uma superfície vertical e, independentemente do que você geralmente possui em termos do tamanho dessa área ao longo do tambor, a superfície se torna feia. Em nosso século de grandes quantidades de memória e computadores poderosos que consideram a trajetória, é melhor que o CAM pense um pouco mais e grave um par de megabytes extras no programa do que risca os nabos sobre o que fazer com falhas. Eu coloquei uma tolerância em cem em plásticos, parece que todo mundo está feliz.

Oversize é originalmente um conceito sobre desbaste. No nível CAM, o tamanho grande parece construir um equidistante (deslocamento uniforme) do modelo original. Eu já dei a regra geral acima - o tamanho da permissão deve ser obviamente maior que o tamanho de um potencial defeito de processamento, e mesmo em caso de problemas, você pode corrigir a falha processando mais. Além disso, a tolerância pode ser usada para outros fins, por exemplo, para dimensionar o modelo ao encaixar as ranhuras / bocas correspondentes. Em plásticos em usinagem áspera, eu coloquei uma tolerância de 0,3-0,7 mm, isso é suficiente.

Em geral, algo assim. Agora você pode começar o artigo sobre a construção do processamento no CAM sem se distrair constantemente pensando se está claro o suficiente que estou escrevendo e não jogando notas de rodapé no artigo. Se você esqueceu algo ou o expressou de maneira incompreensível - escreva comentários, faça perguntas, tentarei responder.

Se alguém perdeu, mas de maneira interessante, os artigos anteriores da série:

Roteador CNC doméstico como alternativa a uma impressora 3D, parte um - escolhendo uma máquinaRoteador CNC doméstico como alternativa a uma impressora 3D, parte doisRoteador CNC doméstico como alternativa a uma impressora 3D, parte três, software e código G