A peça de trabalho para a montagem funcional do promissor motor russo PD-14, completamente criada pelo crescimento direto do laser, foi apresentada no Salão Internacional de Aviação e Espaço da MAKS. Graças ao uso de tecnologias aditivas, o peso total da peça diminuiu mais de três vezes e o tempo de fabricação foi reduzido para 130 horas. Desenvolvedores: Universidade Técnica Marítima do Estado de São Petersburgo (SPbGMTU) e NUST "MISiS".

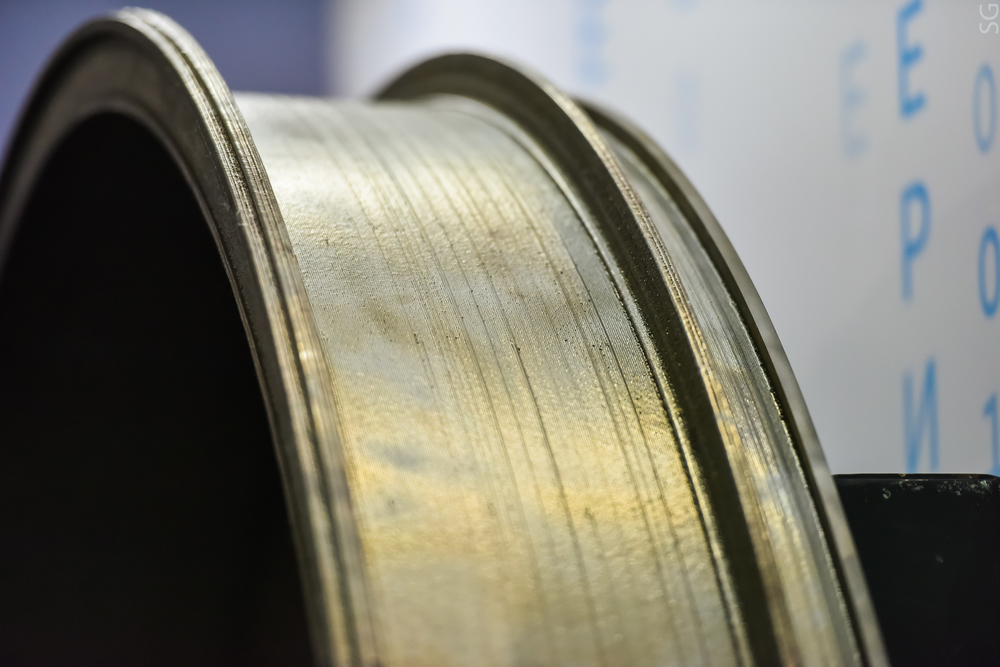

A criação de motores de aeronaves competitivos é impossível sem o uso de materiais e tecnologias de nova geração em seu design. Os cientistas da SPbGMTU e da NUST MISiS propuseram o uso da tecnologia de crescimento a laser direto para criar o anel externo do motor PD-14. A primeira amostra experimental da peça foi feita no SPbGMTU usando equipamento exclusivo de seu próprio projeto.

“O cultivo direto a laser é uma tecnologia aditiva que pode aumentar significativamente a eficiência do processo de produção. Por exemplo, o corpo de uma câmara de combustão para um pequeno motor de turbina a gás pode ser cultivado a partir do zero em 3 horas, enquanto as tecnologias tradicionais levam cerca de duas semanas para serem produzidas. No nosso caso, demorou cerca de 130 horas para criar uma peça em branco, apesar de as dimensões da peça em branco terem mais de 2 metros de diâmetro. A massa da peça mais que triplicou. Isso significa que o volume de usinagem subsequente é drasticamente reduzido, respectivamente, o tempo de produção é reduzido, os custos de produção são reduzidos, garantindo assim a competitividade dos motores de aeronaves nacionais ”, disse

Andrei Travyanov ,

diretor do Instituto EcoTech da NISU MISiS.

Para criar o anel externo do motor PD-14, foi utilizada uma liga de titânio, que na forma de um pó era fornecida por um jato de gás sob um feixe de laser que o fundia, proporcionando um "crescimento" em camadas da peça. Como resultado, os engenheiros passaram as etapas de fundição, forjamento e laminação da peça de trabalho. O processo de produção foi acelerado por uma ordem de magnitude, enquanto as propriedades mecânicas do material cultivado não são inferiores aos produtos metálicos e excedem significativamente as propriedades dos produtos fundidos, o que é confirmado pelos resultados de testes mecânicos realizados tanto nos laboratórios do NITU MISiS quanto em laboratórios independentes, incluindo o Central Factory Laboratory (TsZL )

Outra vantagem tecnológica do uso de tecnologias aditivas na criação de peças de aviação é que o projetista vê os resultados em tempo real e pode fazer rapidamente as alterações necessárias. O processo de projetar e criar novos equipamentos usando esse método é acelerado por dezenas de vezes. A tecnologia permite combinar vários jatos de gás em pó e alimentar vários materiais na zona de cultivo, criando produtos com propriedades gradientes, ou seja, uma parte da peça pode ser resistente à corrosão e a outra resistente ao calor, o que é especialmente importante para a indústria aeroespacial.

“A produção desta amostra foi precedida de estudos teóricos e experimentais abrangentes: foram desenvolvidos modelos matemáticos do processo, um grande número de estudos metalográficos, tomografia e difração de raios X de amostras, testes mecânicos foram realizados, modos ótimos e estratégias de crescimento foram determinados, várias maquetes foram feitas. Durante o crescimento do protótipo, vários modelos foram realizados. novas soluções técnicas que estão atualmente sob proteção legal. Por exemplo, crescer com um feixe de laser horizontal, usando um substrato “dinâmico” para combater trincas, métodos tecnológicos para aumentar a produtividade do processo, prever deformações térmicas e levá-las em consideração no modelo tecnológico do produto ao gerar um programa de controle para garantir a precisão necessária da construção ”, enfatiza o executivo do projeto

deputado Evgeny Zemlyakov, Diretor de Atividades de Pesquisa e Design, Instituto de Tecnologias de Laser e Soldagem, SPbGMTU .

Atualmente, estão sendo preparados testes para a montagem do motor resultante com base em uma das principais empresas especializadas em construção de motores na Rússia. O início da produção industrial está previsto para 2020. A experiência positiva adquirida também permitirá o uso das tecnologias desenvolvidas no projeto e fabricação do motor PD-35.