Na Rússia, muitas empresas industriais de várias direções estão concentradas. Um dos problemas dessas empresas é a alocação incorreta de recursos. Isso leva ao fato de que o custo de produção excede o de concorrentes estrangeiros.

Para sobreviver no mercado, é necessário procurar reservas para aumentar a eficiência da produção. Infelizmente, algumas empresas russas estão adotando a redução de custos operacionais, reduzindo a equipe sem otimizar os processos de negócios. Isso leva ao fato de uma carga de trabalho adicional recair sobre os funcionários sem aumentar os salários, o que, a longo e às vezes a curto prazo, leva a uma deterioração na qualidade do produto.

“Otimize seu processo de negócios” - é mais fácil falar do que fazer! Hoje, os principais executivos não têm métodos, estratégias, programas e práticas recomendadas para otimizar os processos de negócios.

Mas quero insistir em uma solução híbrida que permita visualizar as perdas existentes e concentrar sua atenção em questões importantes para seus clientes. E essa decisão é chamada de Lean Six Sigma.

Lean Six Sigma é um Frankenstein americano que combina as duas metodologias Lean e Six Sigma. A metodologia Lean visa reduzir perdas e acelerar processos, enquanto o Six Sigma usa o conceito de satisfação do cliente e visa reduzir o número de defeitos.

A história do surgimento e estabelecimento dessas metodologias é muito interessante e merece um artigo separado. Se for interessante, prepararei um artigo separado sobre esse tópico.

Se você entrar em contato com a empresa de treinamento Lean 6 Sigma, em 99,9% dos casos, receberá a frase em resposta: através do estudo de "Lean Six Sigma", você aprenderá como otimizar o processo de negócios.

Aqui estão apenas alguns dos resultados que o Lean Six Sigma fornece no mundo:

- Crescimento da produtividade do trabalho em 35-70%;

- Redução do tempo do ciclo de produção em 25-90%;

- Redução do casamento em 58-99%;

- Crescimento da qualidade do produto em 40%;

- Aumento do tempo de operação do equipamento em boas condições até 98,87%;

- A liberação do espaço de produção em 25-50%.

E se, olhando para esses resultados, você pensou: agora vou implementá-lo e resolver imediatamente todos os problemas, então tenho más notícias para você!

O Lean Six Sigma não fornece uma solução pronta para seus problemas. A metodologia permitirá apenas visualizar seu processo "como está"!Cabe a você determinar o que é uma perda e o que não é, e mais ainda, descobrir como otimizar seu processo de negócios. O Lean Six Sigma é uma maneira de estudar seus processos de negócios. Não há nada de novo nele - estatísticas, estatísticas e mais alguns métodos de visualização.

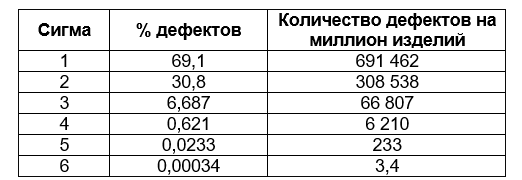

O trabalho no nível Seis Sigma é o trabalho com 3,4 produtos defeituosos por milhão. Uma taxa de defeito de 3,4 em um milhão é 99,99966% de rendimento. Muitos dirão: 99% é suficiente, e na metalurgia o padrão é estabelecido em 96%. Vamos comparar 99% de rendimento e 99.99966% de rendimento.

Vamos obter um rendimento de 99% (em empresas metalúrgicas, o rendimento padrão está na faixa de 96% a 100%):

- cartas perdidas pelo correio - 20.000 peças por ano;

- erros nas prescrições dos médicos - 200.000 peças por ano;

- voos atrasados no aeroporto - 2 vôos por dia.

Se tomarmos 99,99966%, o resultado será completamente diferente:

- cartas perdidas pelo correio - 6,8 peças por ano;

- erros nas prescrições dos médicos - 68 peças por ano;

- voos atrasados no aeroporto -1 voo por ano.

O trabalho no nível Seis Sigma permite obter economias significativas nas operações de "controle de qualidade" ou até mesmo eliminá-lo se você estiver pronto para viver com esse nível de defeito. Ninguém contesta que esta é uma operação necessária, mas ninguém pagará por isso!

A metodologia não responde à pergunta: qual nível de defeito é aplicável ao meu negócio? Você precisa encontrar a resposta para esta pergunta. Mas, como regra, os produtos têm várias características essenciais que são influenciadas por vários parâmetros; somente o nível Seis Sigma pode fornecer a qualidade necessária para cada uma dessas características. E você mesmo deve aceitar o nível de defeito com o qual está pronto para suportar.

A tabela abaixo mostra o nível de defeito, dependendo do nível em sigma:

Nível gerencial

O nível gerencial está engajado na criação de infraestrutura para a implementação de projetos de melhoria e o desenvolvimento do sistema de manufatura enxuta como um todo. No nível gerencial, o trabalho dos departamentos é coordenado e é nesse nível que a chamada “voz do cliente” é ouvida.

“Voz do cliente” - a expectativa do consumidor em relação aos seus produtos: qualidade, quantidade, prazo de entrega, equipamentos e outros parâmetros. Graças à “voz do cliente”, o “Lean Six Sigma” ajudará você a otimizar seus processos de negócios. Com base na análise de "Vozes do cliente", você entenderá o que o Cliente está pronto para pagar - o resto é sua perda.

Tipos de perdas comerciais:

- Superprodução. Consequências: consumo prematuro de matérias-primas; compras adicionais de materiais; excesso de estoques, perda de qualidade.

- Excesso de estoques. Consequências: a necessidade de espaço adicional; trabalho adicional; a possibilidade de dano e expiração; a necessidade de uma pesquisa.

- Transporte excessivo. Consequências: aumento nos custos de movimentação - aumento no custo principal; a probabilidade de danos ao produto durante o transporte.

- Movimento excessivo. Consequências: diminuição da produtividade; aumento da probabilidade de lesão.

- Tempo de inatividade e espera. Consequências: diminuição da produtividade; aumento de custo.

- Processamento excessivo. Consequências: diminuição da produtividade; aumento de custo.

- Defeitos e sua eliminação. Consequências: diminuição da produtividade; aumento de custo.

- Potencial não utilizado dos trabalhadores. Consequências: desmotivação de pessoal; desempenho reduzido.

A introdução do Lean Six Sigma no nível gerencial é um tipo separado de arte complexa de se equilibrar à beira. O principal é não ir longe demais, introduzindo essa ou aquela prática, especialmente os gerentes “eficazes” vão longe demais com a introdução do 5S: eles mudam o espaço de trabalho para que se torne impossível trabalhar nele. Como exemplo: em uma das empresas, recebi multas por não conformidade com as regras, que são fisicamente impossíveis de seguir durante o dia:

- Local de trabalho: tabela de reparo de dispositivos de balanceamento hidráulico.

- Requisito: falta de ferramentas e fluidos de trabalho no chão e na mesa.

Antes de tudo, você, como líder, criará a infraestrutura básica que permite realizar o planejamento estratégico para o desenvolvimento da manufatura enxuta em seus negócios:

1. É necessário configurar metas e estratégias de negócios com base nas condições atuais e desejadas.

2. Crie uma estrutura que se envolva no desenvolvimento da manufatura enxuta, a saber:

- desenvolverá uma estratégia para a implementação e desenvolvimento de manufatura enxuta, incluindo uma metodologia e um sistema de treinamento para pessoal;

- padroniza novas competências da equipe;

- desenvolver e implementar um sistema para monitorar e avaliar a consecução dos objetivos;

- desenvolverá um componente motivacional e informativo para todos os funcionários.

Depois de criar a infraestrutura, você precisa avançar na formulação de metas para os próximos projetos de melhoria em seus negócios. Ao definir metas, ferramentas como uma matriz de decisão e modelagem de estado futuro podem ser úteis.

Nível de trabalho

O nível de trabalho está empenhado em alcançar as metas estabelecidas no nível gerencial. Nesse nível, todo o trabalho de melhoria dos processos de negócios está concentrado.

A principal tarefa do nível de trabalho é reduzir a variabilidade do processo. Os institutos politécnicos da URSS ensinaram: não importa quão ruim seja o processo, o principal é que ele é estável! Somente após a estabilização do processo podemos falar sobre sua otimização.

Antes de definir metas para o nível de trabalho, você precisa se certificar de apenas duas coisas:

- O processo é estável. Estável bom, estável ruim - isso não importa. Você deve, com uma probabilidade de 99,9%, responder à pergunta: o que acontecerá com o processo quando esse parâmetro for alterado?

- As instruções existentes são totalmente implementadas. A maioria dos problemas na Rússia é que ninguém abriu as instruções. Como parte de desvios de produção, ao implementar projetos em empresas metalúrgicas, peço que me mostre instruções: tecnológicas e de trabalho. Antes de tudo, olho para a aparência das instruções - em uma fábrica metalúrgica, as instruções não podem ser perfeitamente limpas. Se estou "satisfeito" com a aparência dela, já peço conhecimento dos momentos críticos da tecnologia. Durante uma das minhas rondas na oficina de produção, pedi ao capataz sênior que me desse suas instruções tecnológicas; imagine minha surpresa quando ele me deu uma instrução selada que ninguém jamais havia descoberto meio ano depois de sua emissão.

Se você tiver certeza de que esses dois pontos foram totalmente implementados, poderá prosseguir com segurança no estabelecimento de metas para o projeto.

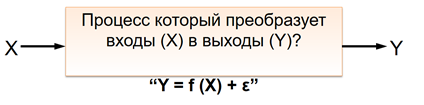

A metodologia Lean 6 Sigma se concentra na abordagem do processo. Tudo começa com uma equação simples que é familiar na escola:

Onde

X - insumos do processo: configurações de pessoal, materiais, eletricidade, água e assim por diante;

Y - sair do processo, seu resultado;

f é uma função que transforma todas as entradas em um resultado;

ε é o erro que deixamos para nós mesmos: incerteza sobre a capacidade do processo de obter o resultado desejado (o resultado desejado pode estar nas capacidades físicas do equipamento), bem como incerteza sobre nossa capacidade de medir adequadamente entradas X.

Pode ocorrer um erro devido ao nosso erro, bem como ao próprio processo.

Como regra, em "Lean 6 Sigma", o erro é definido em 5%. As entradas são convertidas em saídas, passando por um processo. Sua tarefa é entender como a alteração de entradas afeta a saída do processo. É necessário analisar cada resultado através do prisma da totalidade de entradas, processos e erros. E se você consegue entender como tudo isso está interconectado - você pode melhorar o processo.

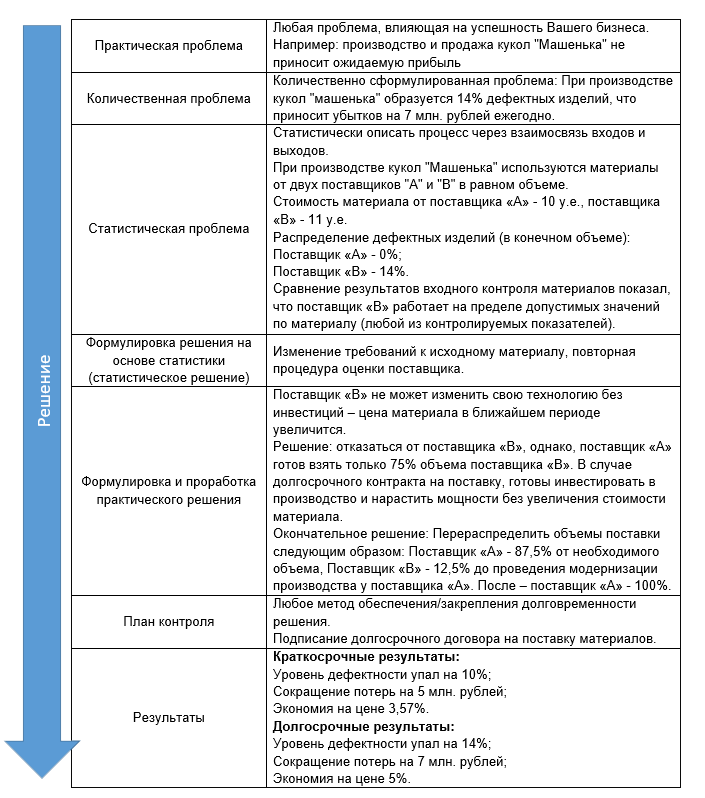

O projeto começa como um tipo de problema prático que precisa ser quantificado. Depois de expressar o relacionamento de entradas e saídas estatisticamente, com base no qual desenvolver uma solução estatística. Esquematicamente, fica assim:

Na implementação de projetos Lean 6 Sigma, como regra, são utilizados os seguintes sistemas, ferramentas e abordagens:

- 5S;

- DMAIC;

- TPM;

- SMED.

5s

O 5S é um sistema para criar um ambiente de trabalho integrado e de alta qualidade usado para aumentar o nível de segurança no trabalho, a produtividade do trabalho e a qualidade de seus resultados. O sistema recebeu esse nome das primeiras letras de cinco palavras japonesas:

Seiri - triagem;

Seiton - sistematização;

Seiso - limpeza sistemática;

Seiketsu - padronização;

Shitsuke - perfeição (cumprimento).

As correntes ocidentais na moda complementam 5S com o conceito de "Segurança" e nomeiam o sistema 5S + 1. É geralmente aceito que o sistema 5S se originou no Japão, no entanto, A.K. Gastev e a URSS no campo da organização científica do trabalho.

Como parte do trabalho no 5S, é necessário executar 5 etapas consecutivas, após as quais, seu local de trabalho aumentará sua eficiência no trabalho.

TPM

A Manutenção Produtiva Total (TPM) é uma abordagem para gerenciar equipamentos ao longo de todo o seu ciclo de vida, com o objetivo de evitar falhas em sua operação e reduzir o custo de sua manutenção. A abordagem implica que a responsabilidade pela manutenção do equipamento em boas condições cabe a todos os funcionários, incluindo operadores, mecânicos, gerentes e engenheiros. O TPM é um sistema que fornece a combinação perfeita de uso eficiente das instalações de produção e o custo de mantê-las em condições de trabalho, reduzindo avarias e paradas, além de aumentar a produtividade e melhorar o equipamento.

O objetivo da implementação do TPM é eliminar perdas:

- Falha no equipamento

- Elevados tempos de reajuste e ajuste

- Marcha lenta e pequenas avarias

- Diminuição da velocidade (velocidade) na operação do equipamento

- Peças defeituosas

- Perdas durante o comissionamento do equipamento.

SMED

SMED (troca de moldes por minuto único) - mudança rápida. Um dos muitos métodos de manufatura enxuta, que é uma maneira de reduzir custos e perdas ao trocar de equipamento e adaptá-lo novamente. É um conjunto de métodos teóricos e práticos que podem reduzir o tempo de operações de ajuste e reajuste de equipamentos. Inicialmente, esse sistema foi desenvolvido com o objetivo de otimizar as operações de substituição de matrizes e reajuste do equipamento correspondente, mas os princípios do “reajuste rápido” podem ser aplicados a todos os tipos de processos. Um exemplo impressionante de SMED é o pit stop da fórmula 1.

DMAIC

DMAIC (abreviação do inglês. Defina, meça, analise, melhore, controle - definição, medição, análise, aprimoramento, controle) - uma abordagem para a solução consistente de problemas, melhoria dos processos de negócios utilizados no gerenciamento da produção. Uma abordagem usada na metodologia Six Sigma. Segundo o DMAIC, a solução para cada tarefa de melhorar o processo ou eliminar o problema deve passar pelas seguintes etapas: definir (determinação), medir (medir), analisar (analisar), melhorar (aperfeiçoar) e controlar (controlar), para cada um dos estágios da abordagem. o que precisa ser feito em cada estágio. Acredita-se que apenas essa sequência forneça uma abordagem estruturada que permita a definição da essência do problema e a implementação de soluções de melhoria usando as melhores práticas.

O DMAIC, como a maioria das metodologias de aprimoramento, é baseado no ciclo de Deming - PDCA (abreviação de Planejar, fazer, verificar, agir).

Em russo, o análogo da abreviação DMAIC - OIASK é geralmente aceito: definição - medição - análise - melhoria - controle.

Na primeira etapa - determinação - é necessário determinar os clientes, a justificativa do projeto, o escopo, o objetivo e o prazo do projeto.

No estágio de medição, são determinadas as métricas básicas do projeto, a confiabilidade da fonte de dados e o estado atual do processo.

A etapa de análise é estudar as capacidades do processo, as causas do problema, os possíveis riscos.

Na fase de aprimoramento, é realizada a modificação de processos e sistemas, decomposição estrutural do trabalho.

O último estágio - controle - é projetado para suportar alterações de processo, preparar relatórios e fechar o projeto.

Isso é tudo, se alguém estiver realmente interessado em aprender cada uma das ferramentas e técnicas - fornecerei o material absolutamente de graça! Também posso fazer uma série de artigos de treinamento do 5S ao Lean 6 Sigma aqui.