Na primeira parte, falei sobre o conceito do projeto. Na segunda parte, analisamos o design do robô MIRO por ossos (muitas fotos).

Desde o início, agradeço a todos por suas idéias e apoio após a primeira publicação ! Demora um pouco para criar um formato de suporte ao projeto conjunto. Portanto, todos que decidiram participar, peço que me dê um pouco dessa vez - em breve tudo estará!Índice:

Parte 1 ,

Parte 2 ,

Parte 3 ,

Parte 4 ,

Parte 5 .

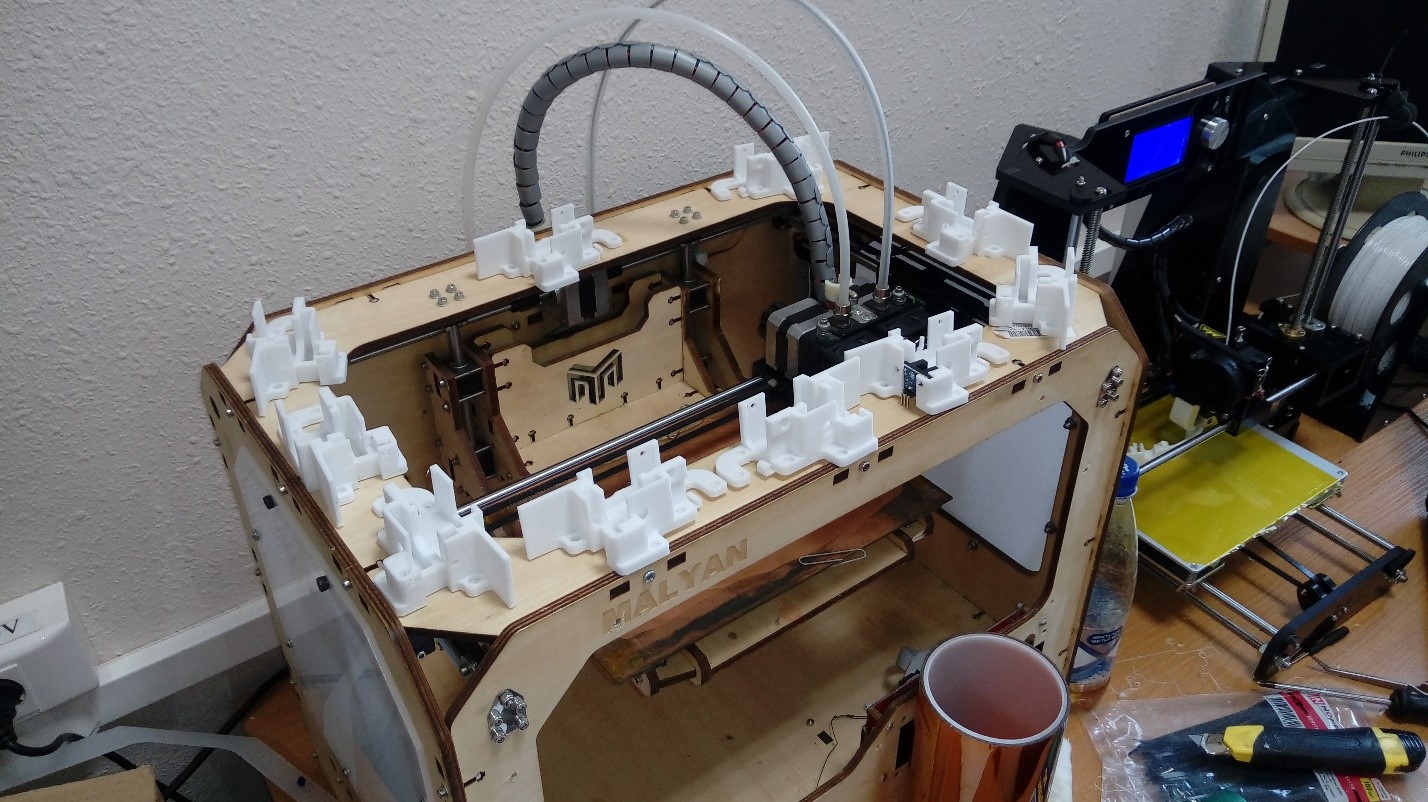

Como mencionei na primeira parte, as versões antigas do MIRO eram praticamente desprovidas de peças plásticas feitas com uma impressora 3D e quase inteiramente feitas de materiais em folha por corte a laser. Foram utilizados acrílico e madeira compensada. Além disso, existe apenas um - o relativo preço baixo de pequenos partidos. Bem, uma velocidade relativamente alta de produção dos próprios produtos. Mas durante a operação, tive que me afastar dessa abordagem. As principais razões são que as peças montadas a partir de materiais em chapa, os prendedores são imprecisos, não confiáveis, carregam uma montagem longa com um monte de pequenos gadgets, arruelas, travas. Toda a estrutura carece de uma agradável sensação de "ser derrubado". Sim, e muitas restrições na forma e na geometria. Com a impressão 3D, tudo é muito mais simples.

Um dos principais requisitos no design do estojo, identifiquei a simplicidade da impressão - se possível, os detalhes do estojo devem ser impressos sem qualquer suporte. Bem, ou com alguns suportes muito simples. Para que tudo fosse honesto - eu poderia imprimir um robô excelente em nosso barato ANET A6 direto da caixa, como eles dizem.

Todo o design é feito no Autodesk Fusion 360.

O robô consiste em várias partes do corpo, que podem ser divididas condicionalmente em três grupos:

- grupo de peças fabricadas pela tecnologia de impressão 3D

- grupo de peças fabricadas pela tecnologia de corte a laser

- produtos em série.

A convenção aqui é que o que se entende é o método mais óbvio de fabricar peças. Mas ninguém se preocupa em imprimir os detalhes do segundo grupo na impressora.

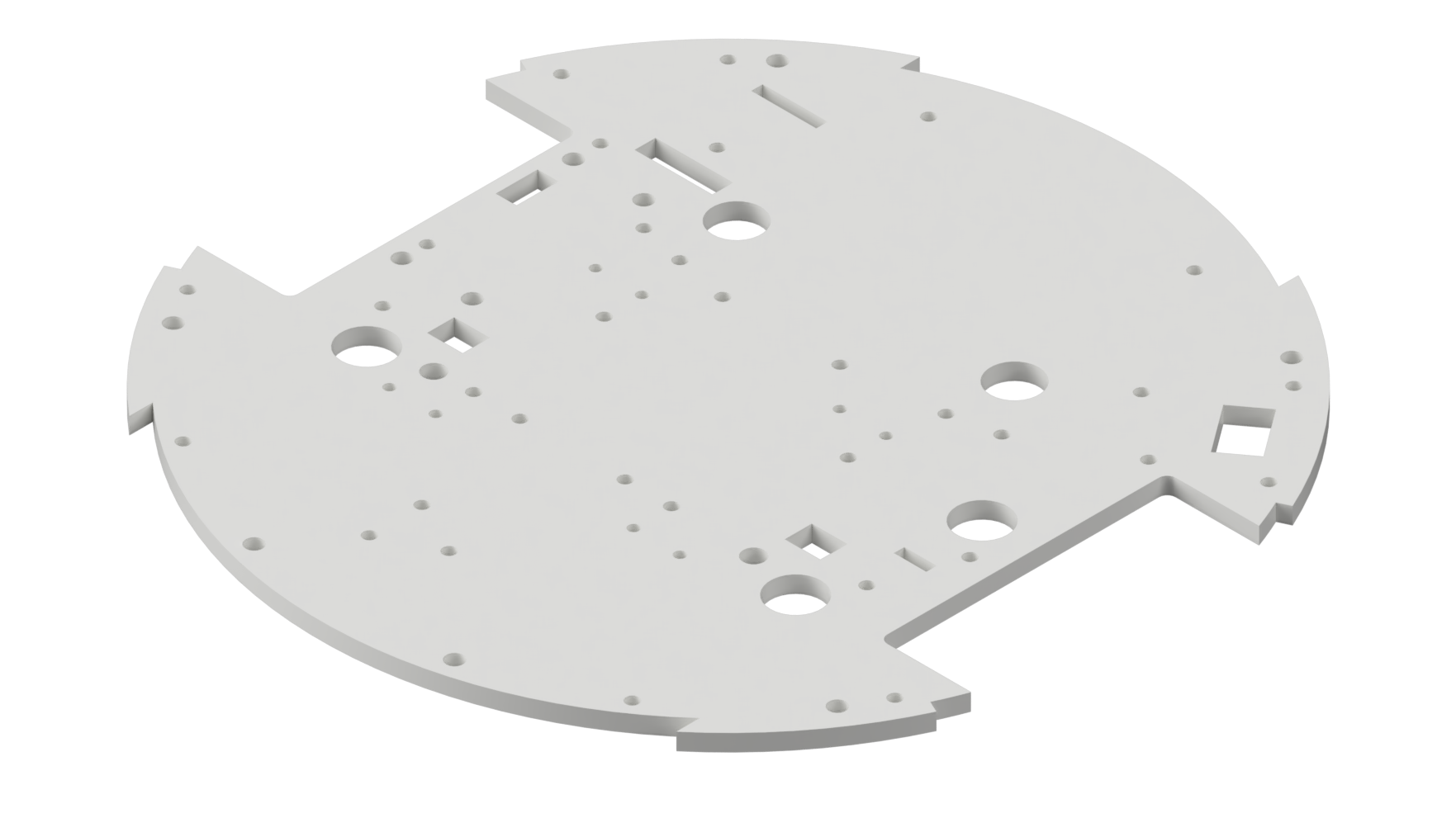

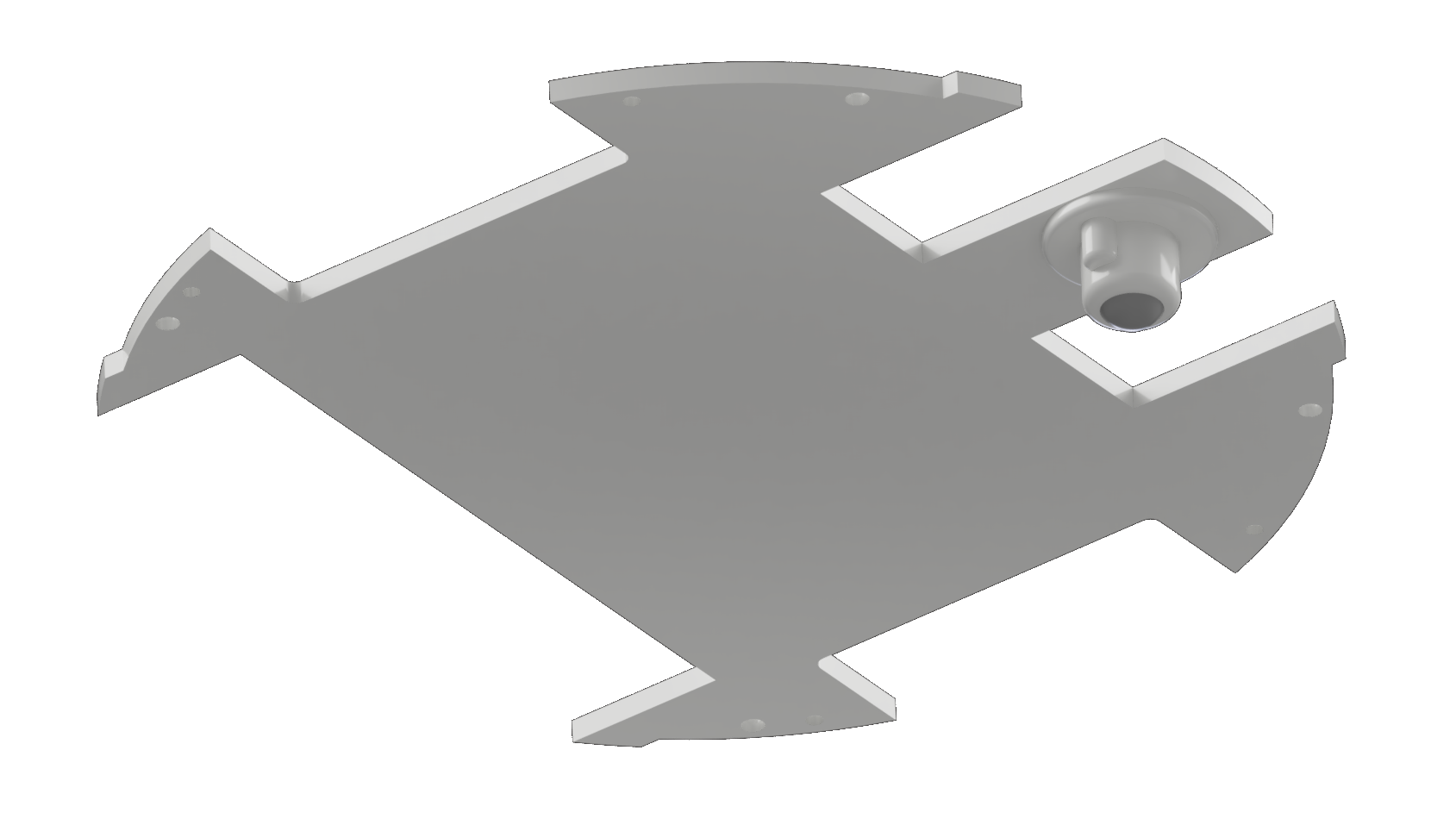

Assim, o robô se reúne em torno de uma plataforma central feita de compensado de 4 mm (grupo 2). Porque Nesta parte, existem muitos orifícios e ranhuras, e é o próprio transportador, não é recomendado o uso de acrílico para sua produção - é bastante frágil.

Quase todas as peças são interconectadas por parafusos de vários comprimentos e porcas M3. E apenas para placas de montagem, você deve usar o M2.5. As peças impressas possuem cavidades para “pressionar” as porcas (isca firme).

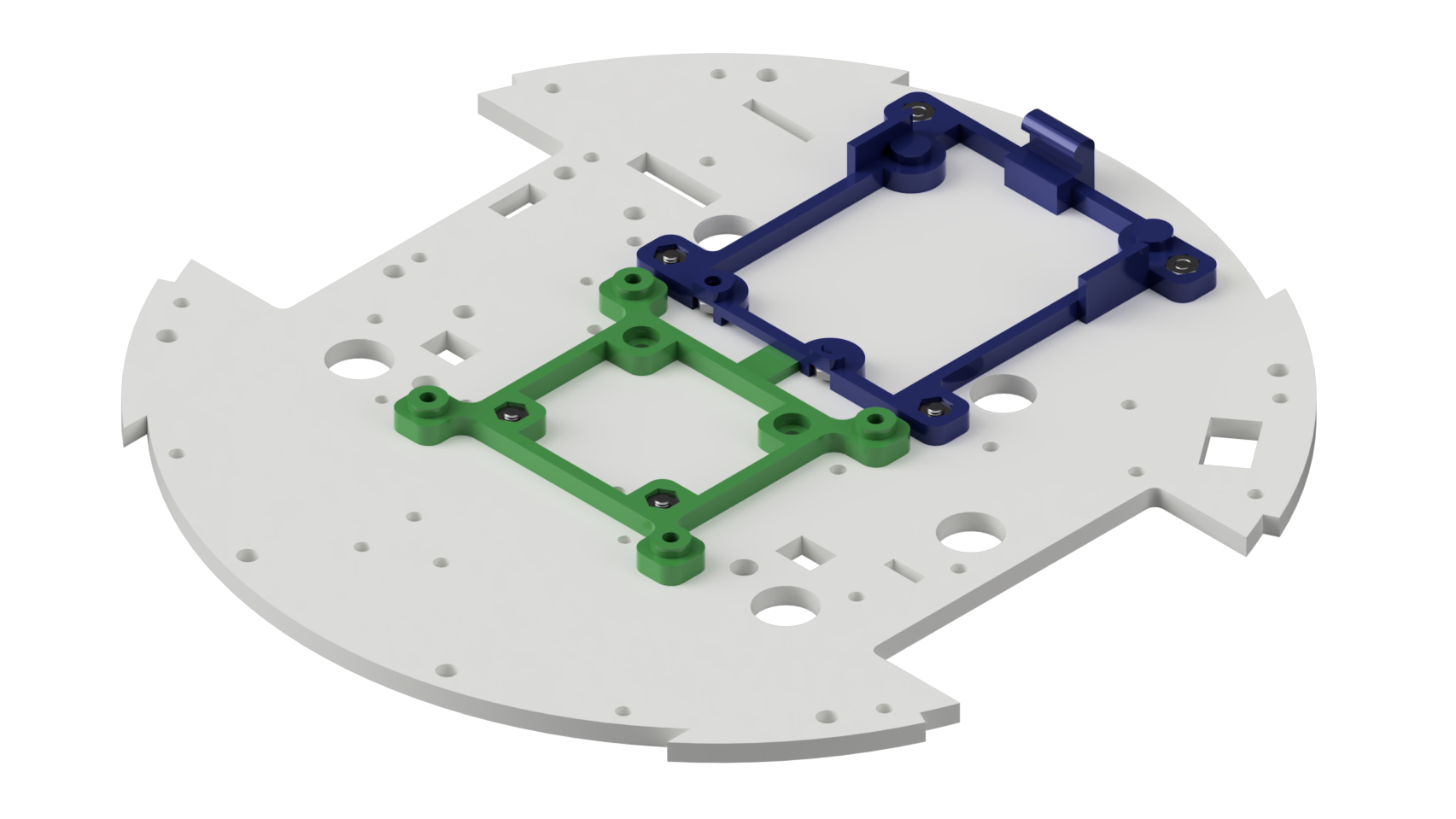

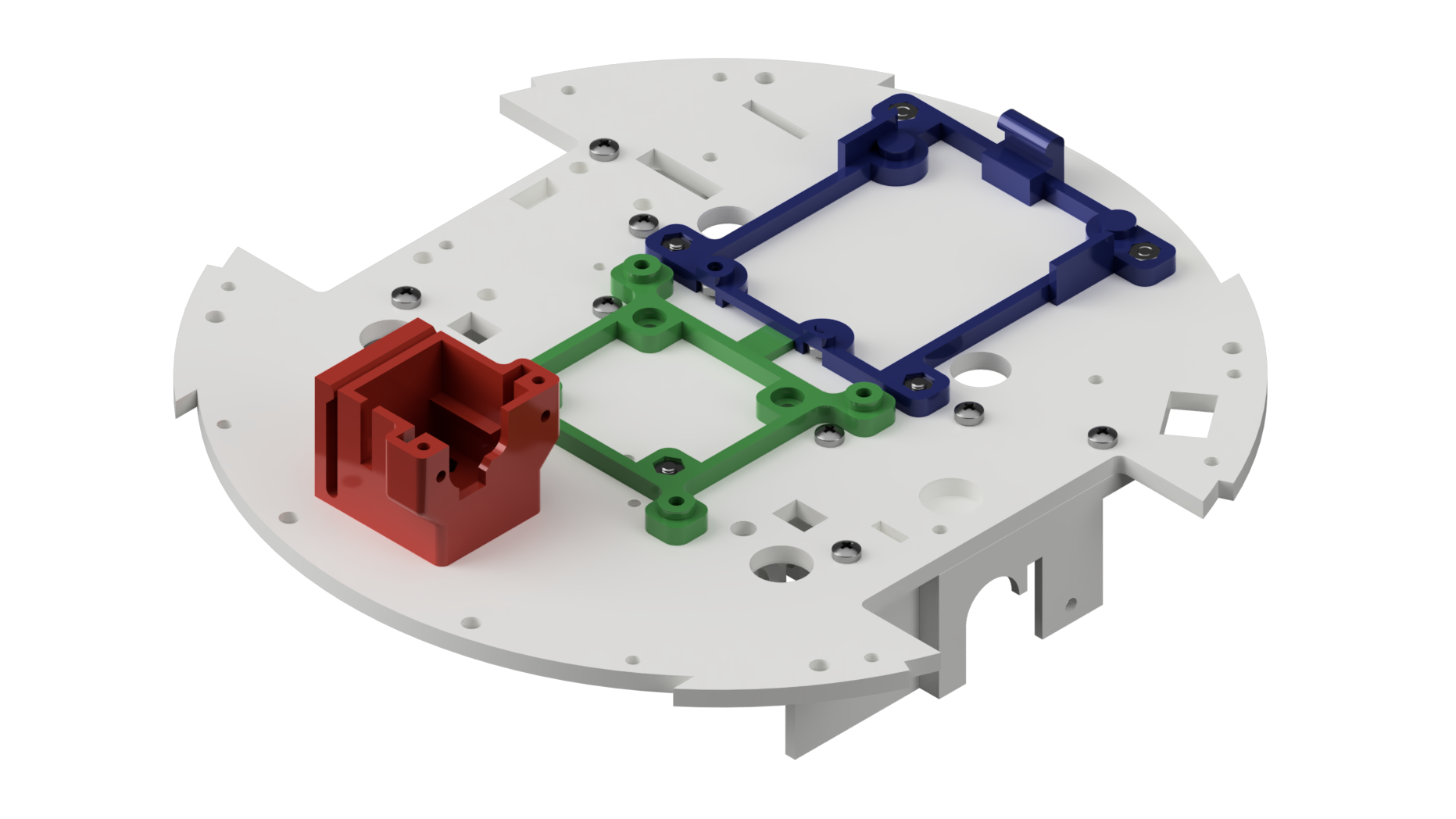

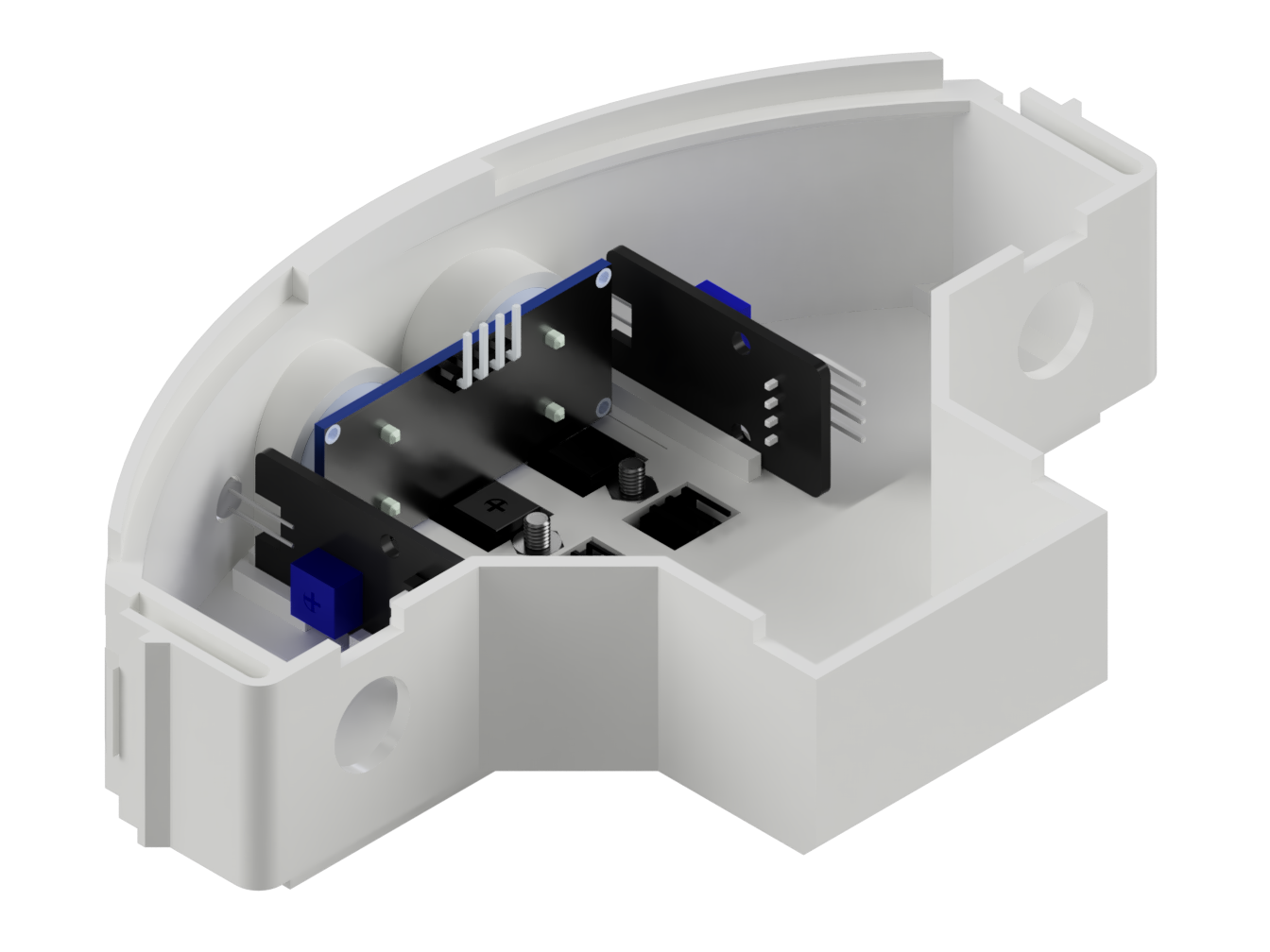

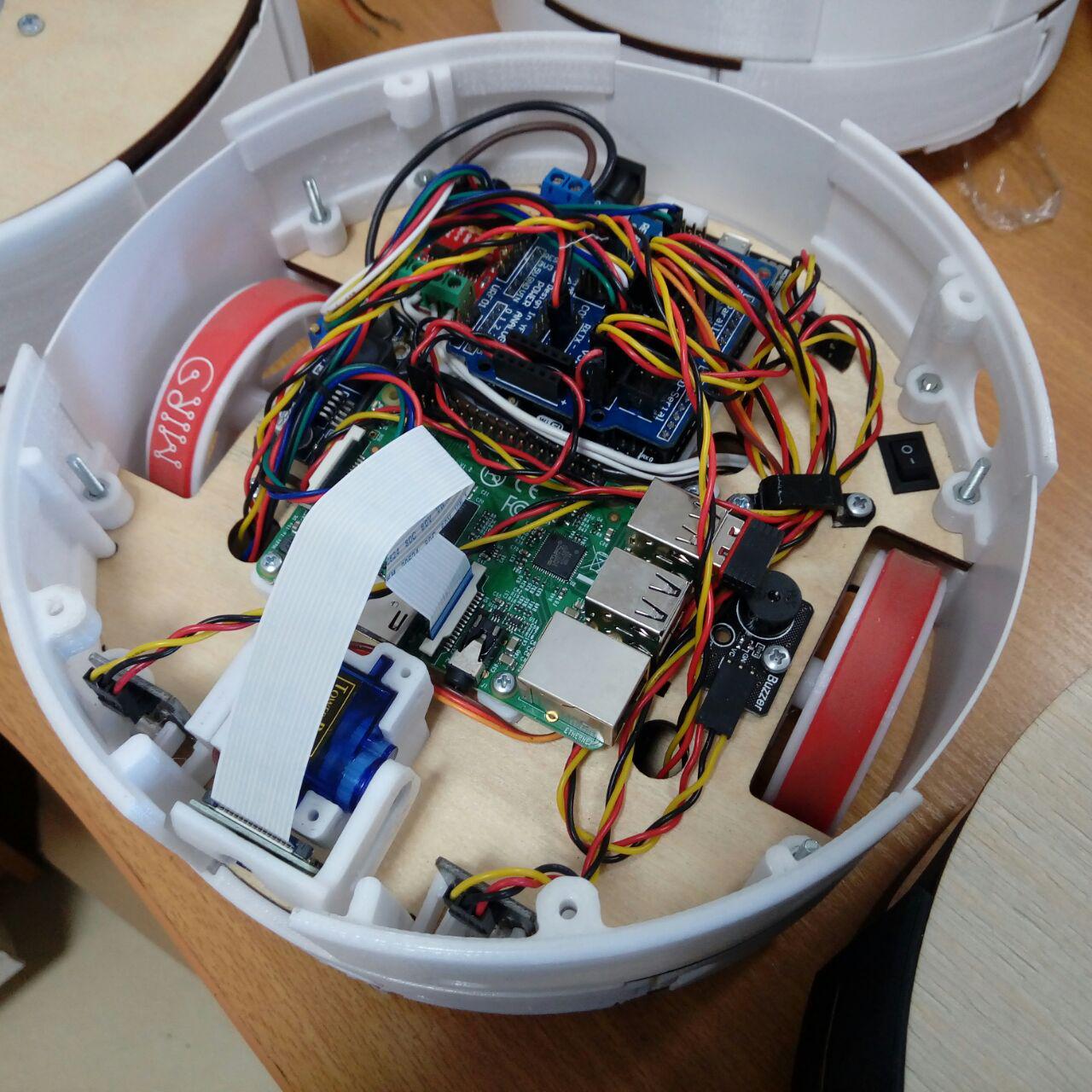

No topo da plataforma estão anexados dois substratos (grupo 1) para placas de circuito impresso: ARDUINO e Raspberry Pi.

Esses substratos, juntamente com cavidades adicionais para porcas nas montagens das caixas de engrenagens do motor, permitem remover do robô e substituir qualquer controlador, acionador de motor, regulador de tensão - em uma palavra, quase todos os componentes eletrônicos do robô removendo apenas a tampa superior.

O substrato para o Raspberry Pi é fixado em dois parafusos, por um lado, e por outro lado, uma aba é inserida no slot abaixo do substrato para a placa ARDUINO. A seguir, as porcas M2.5 são pressionadas nos substratos para posterior fixação dos parafusos das placas correspondentes.

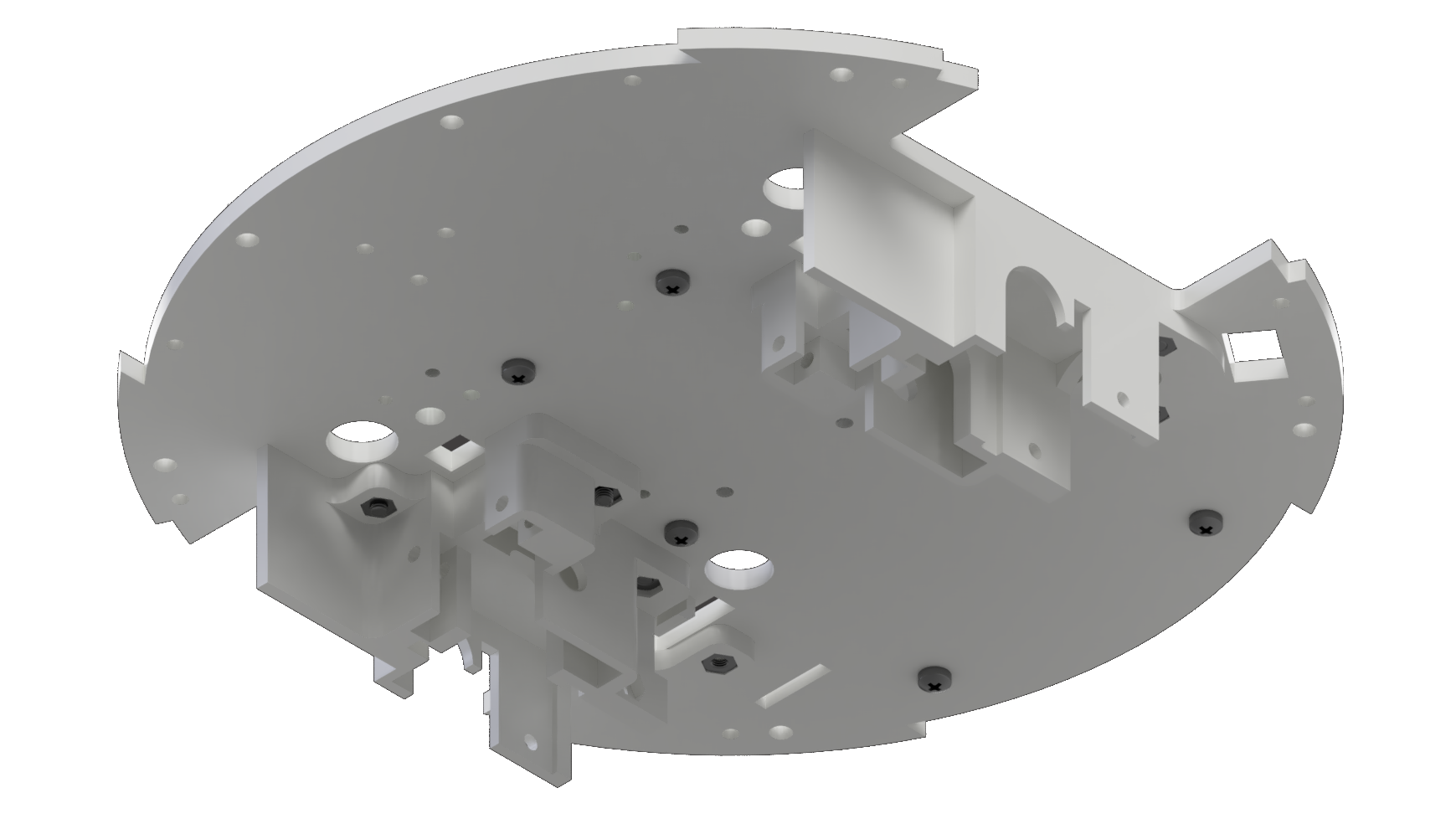

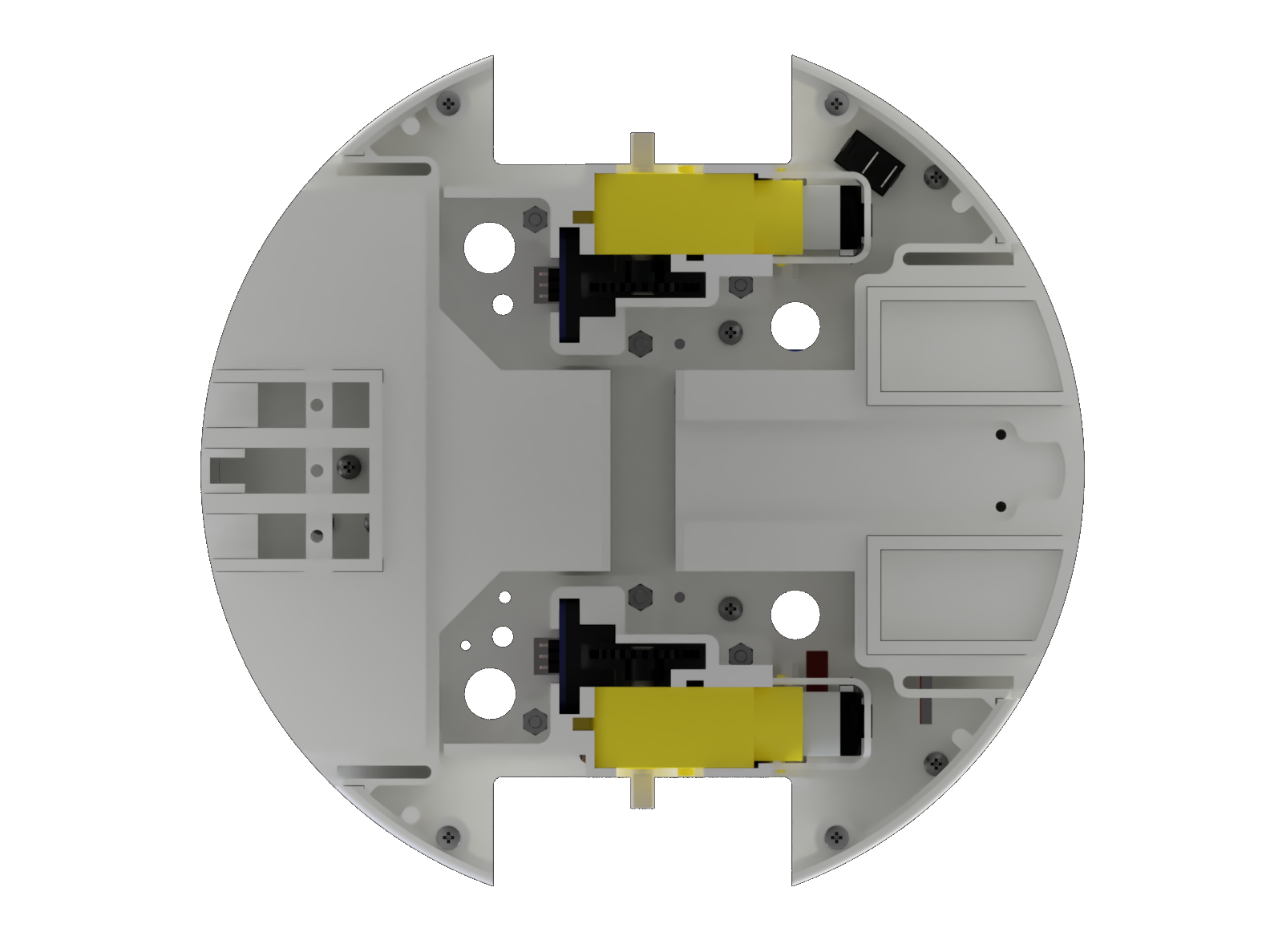

Na parte inferior da plataforma central, estão montados suportes (grupo 1) para motores de engrenagem e codificadores de slot óptico.

Na frente dos três parafusos instalados outra parte do grupo 1 - o suporte da câmera servo.

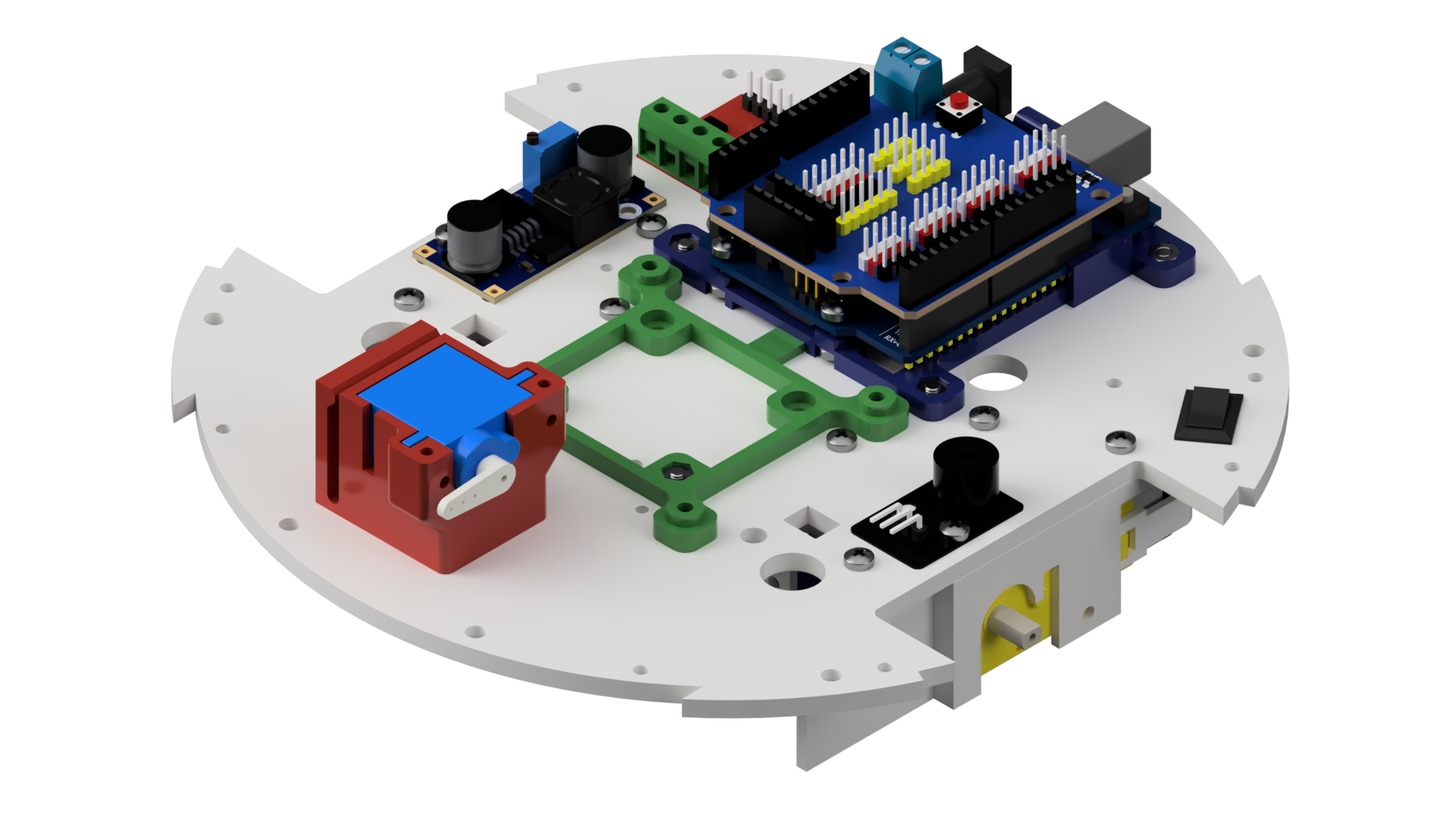

Em princípio, nesta fase, você pode começar a montar a eletrônica. A placa Raspberry Pi não é mostrada na renderização, porque caiu em algum lugar do projeto, mas está em um substrato verde. A placa de expansão também é mostrada como "alguns" - como indiquei no primeiro

artigo - o "sanduíche" pode ser executado de diferentes maneiras (ARDUINO UNO e placa de expansão com ESP8266 e conectores de pinos de três pinos na parte superior, ou a placa WiFi ARDUINO + e a placa de expansão são semelhantes o da foto).

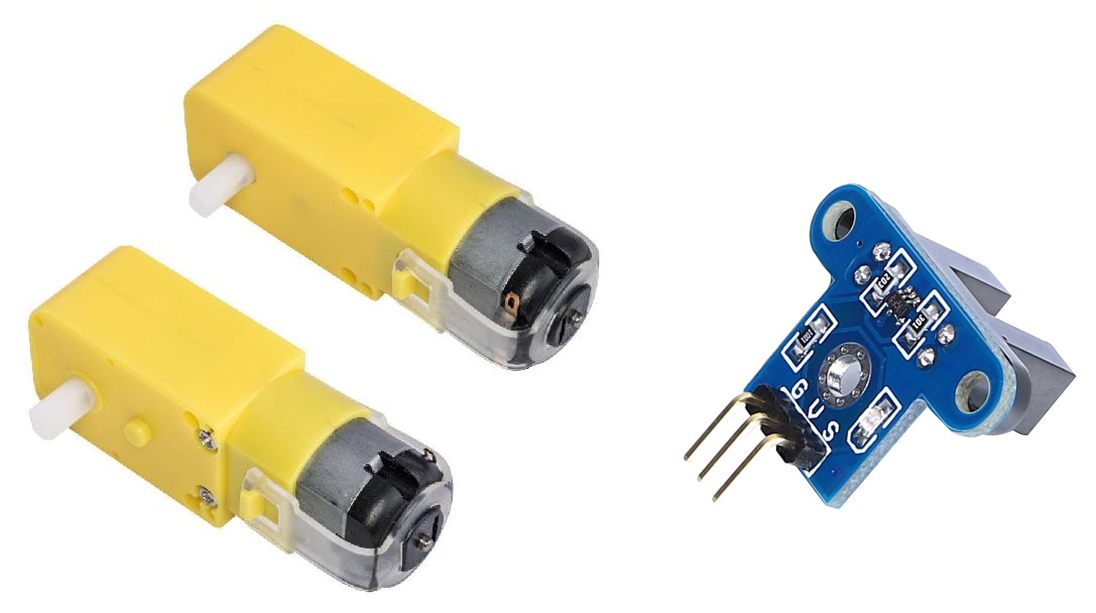

Como você pode ver, o MIRO usa os motores "amarelos" comuns e baratos. Este é um dos compromissos mais repugnantes na mecânica do projeto. Eles não são confiáveis, são barulhentos. Mas eles são acessíveis. Primeiro de tudo, pela disponibilidade em qualquer canto. Além disso, como é sabido, os codificadores com fenda são facilmente entregues após a caixa de câmbio. E levando em consideração o fato de que o sinal dos codificadores é interrompido pelo ATMEGA328 simples e acessível novamente, é disso que você precisa. Alguns motores com um codificador na caixa de velocidades "colocam" este chip imediatamente. Em geral, a decisão de usar esses motores em particular é um compromisso doloroso. Porém, no MIRO, fizemos tudo para melhorar um pouco suas propriedades operacionais - as montagens de motores abraçam firmemente esses motores por todos os lados, reduzindo o alinhamento usual das rodas para os conjuntos chineses e a folga adicional causada pela rigidez insuficiente da caixa de engrenagens. Os codificadores, como na figura, são simplesmente inseridos nas ranhuras da parte impressa do suporte do motor.

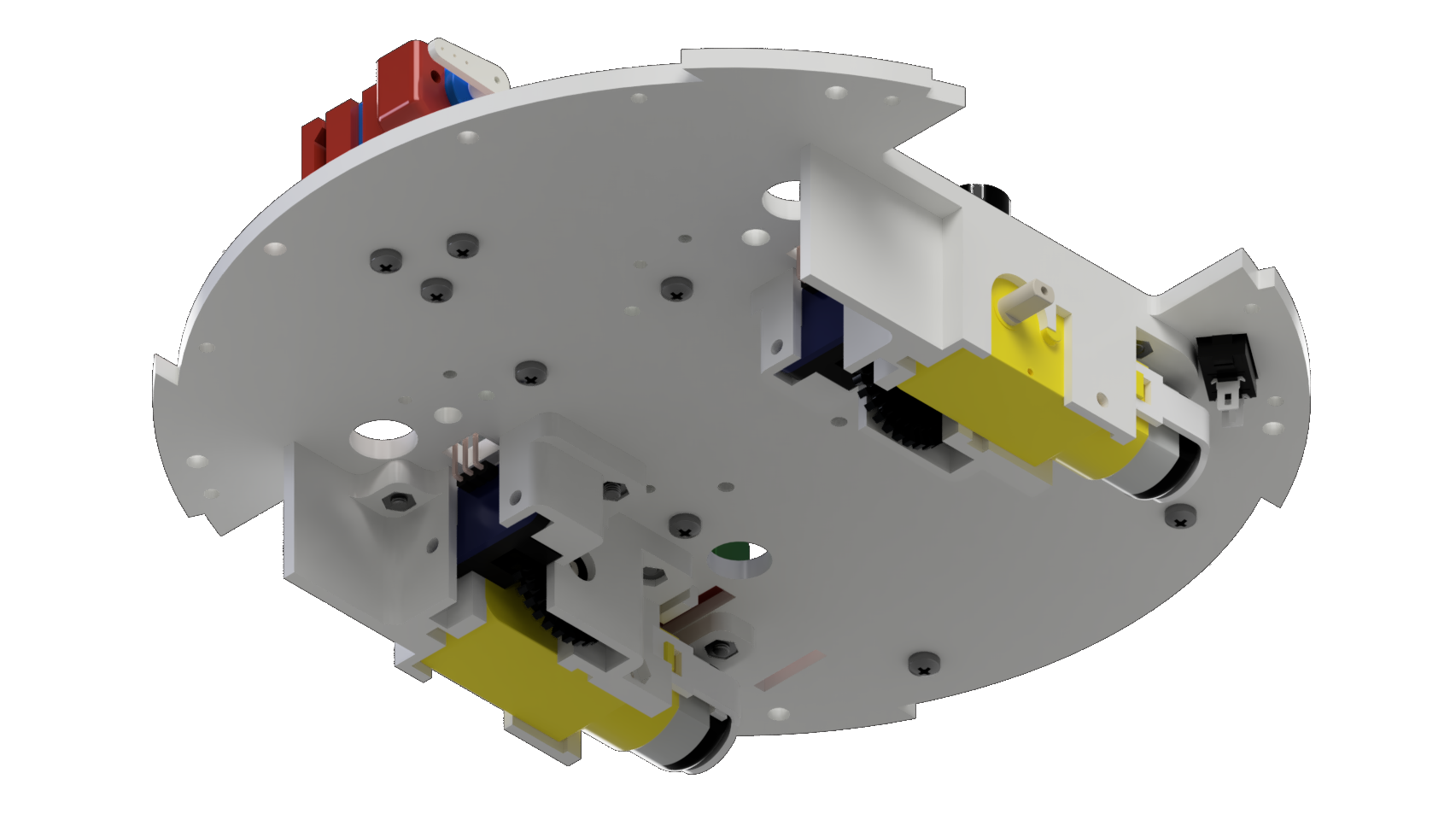

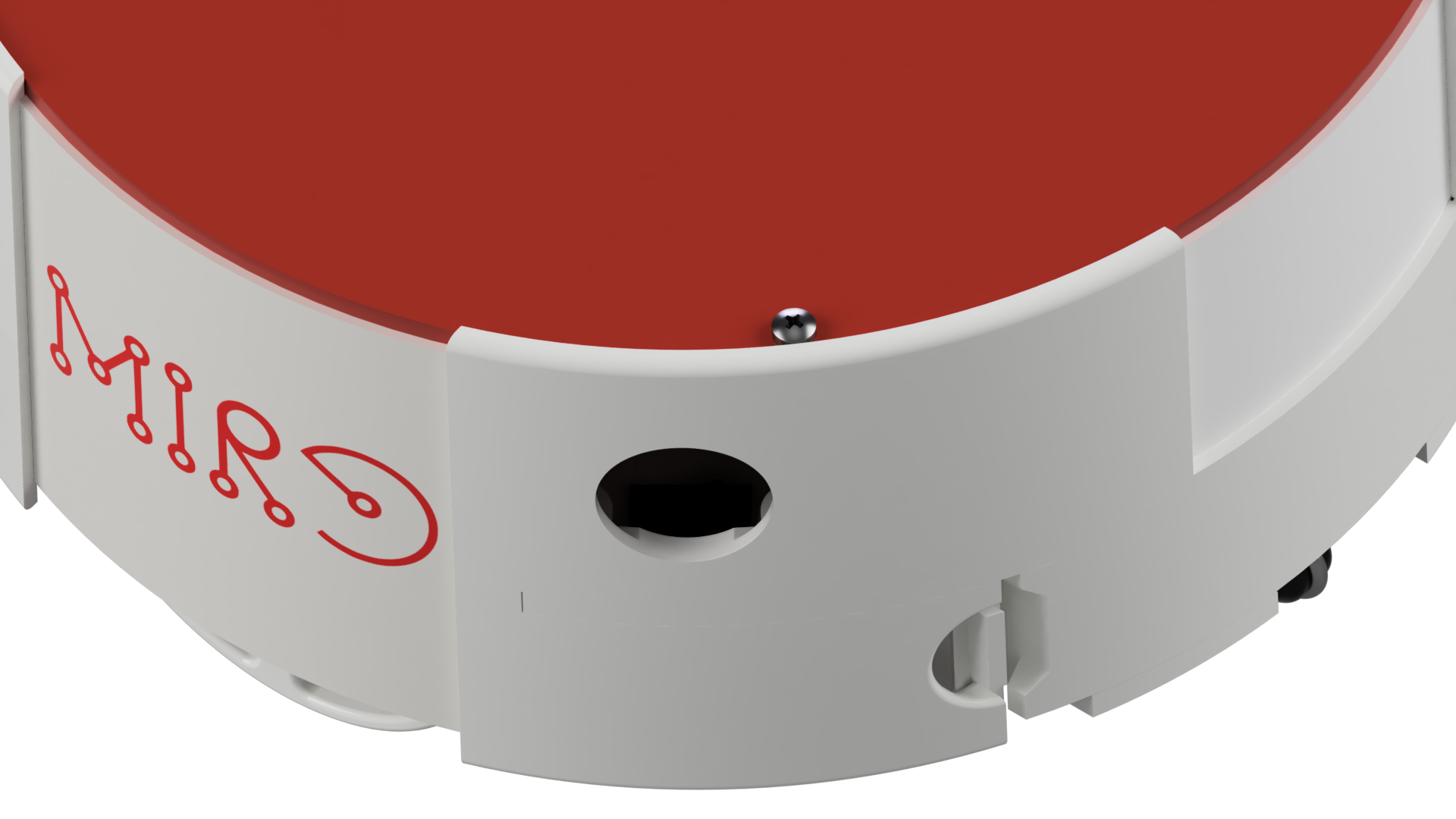

Em seguida, 8 partes impressas das paredes do revestimento externo (grupo 1) são afixadas à plataforma: 4 de cima e 4 de baixo.

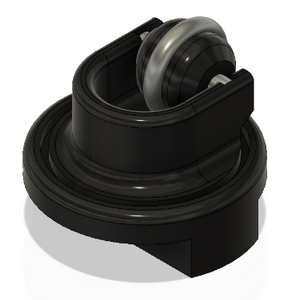

De baixo, tudo é fechado por uma tampa (grupo 2), na qual uma roda de suporte traseira é instalada através de um espaçador adaptador (grupo 1). Jockey wheel - padrão, generalizado, pesquisado por "3PI N20 UNIVERSAL BALL WHEEL".

Um grande problema, como se viu, foi encontrar uma roda de suporte normal para um robô pequeno. Todas as rodas de esferas têm um sinal de menos - uma bola rígida através da qual todas as vibrações do movimento são transmitidas ao corpo do robô. E as rodas com o cubo também são todas de plástico. Até desenvolvemos para o MIRO nossa própria roda em um cubo - com uma banda de rodagem de um O-ring de tamanho padrão. Mas seu projeto ainda não foi carregado normalmente. Não é fácil de fabricar, porque usa dois rolamentos em miniatura ao mesmo tempo. Eles são fáceis de encomendar na China, mas definitivamente não estão disponíveis. Mas a qualidade do movimento do robô, a sensação do MIRO com esta roda é completamente diferente - o robô se move de maneira suave e silenciosa. Quem visitou o site

mirorobot.ru , pôde perceber a menção dele nos projetos.

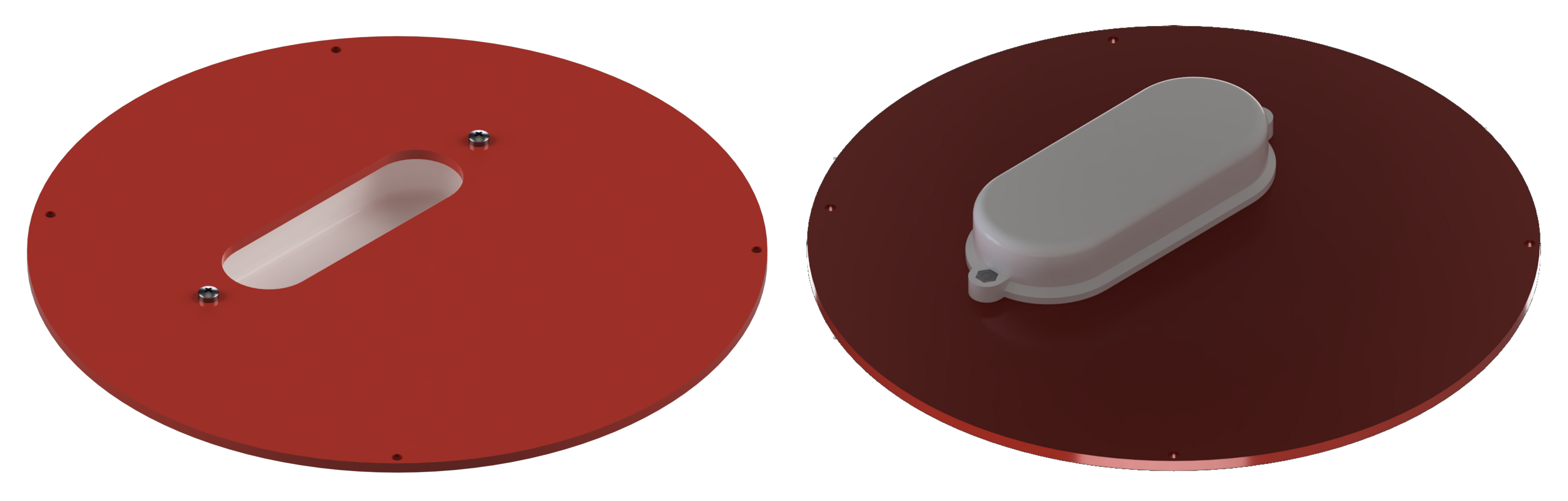

À direita e à esquerda, bem como atrás do robô, em vez de peças impressas em plástico, são utilizadas inserções de plástico PVC fino (1 mm) (grupo 2). Para fixar as inserções nas paredes da caixa externa, existem ranhuras. Através das inserções laterais, você pode acessar facilmente os conectores USB do Raspberry Pi e, através da inserção traseira, a placa USB ARDUINO (ou ARDUINO + WiFi) sem remover a tampa superior do gabinete.

A tampa superior (grupo 2) possui um orifício para instalar uma alça de encaixe (grupo 1) para transportar o robô.

A própria tampa superior é montada no robô com a mesma conexão parafusada (veja a ilustração principal da

primeira publicação ).

As rodas motrizes do robô são fabricadas com tecnologia de impressão 3D, juntamente com o piso, que é um produto em série - uma pulseira de silicone (grupo 3) com um diâmetro de 65 mm. Esse é o tamanho mais comum - se você conseguir uma pulseira dessas para algum tipo de festa - 90% se encaixa. Bem, ou você pode comprá-lo em empresas de publicidade que fabricam e vendem vários produtos de marca ("merch").

Os módulos dianteiro e traseiro (grupo 1) são montados na parte frontal e traseira do robô com travas.

Aqui está um exemplo de módulo frontal SENS1.

Os módulos na parte superior não fecham - eles são simplesmente inseridos ao longo das guias entre a tampa inferior e a plataforma central.

Para sua remoção conveniente, nos detalhes das paredes do estojo existem recortes para os dedos, de modo que é conveniente apertar as travas e remover o módulo.

A figura mostra claramente a posição dos módulos no robô com a tampa inferior removida.

A bateria está localizada no módulo traseiro (agora é um 18650 duplo, 7.4V), mas já foi tomada uma decisão para aumentar ligeiramente a profundidade do módulo traseiro da bateria LiPo 2200-2500mAh (marcada - incluída).

Na parede traseira esquerda do gabinete, existe um orifício para um dedo (sim, sim, sob o dedo indicador) acessar o interruptor de alternância de energia. Essa decisão foi tomada conscientemente - eu não queria fazer um interruptor na tampa ou na parede externa do gabinete, o que é fácil de trocar acidentalmente.

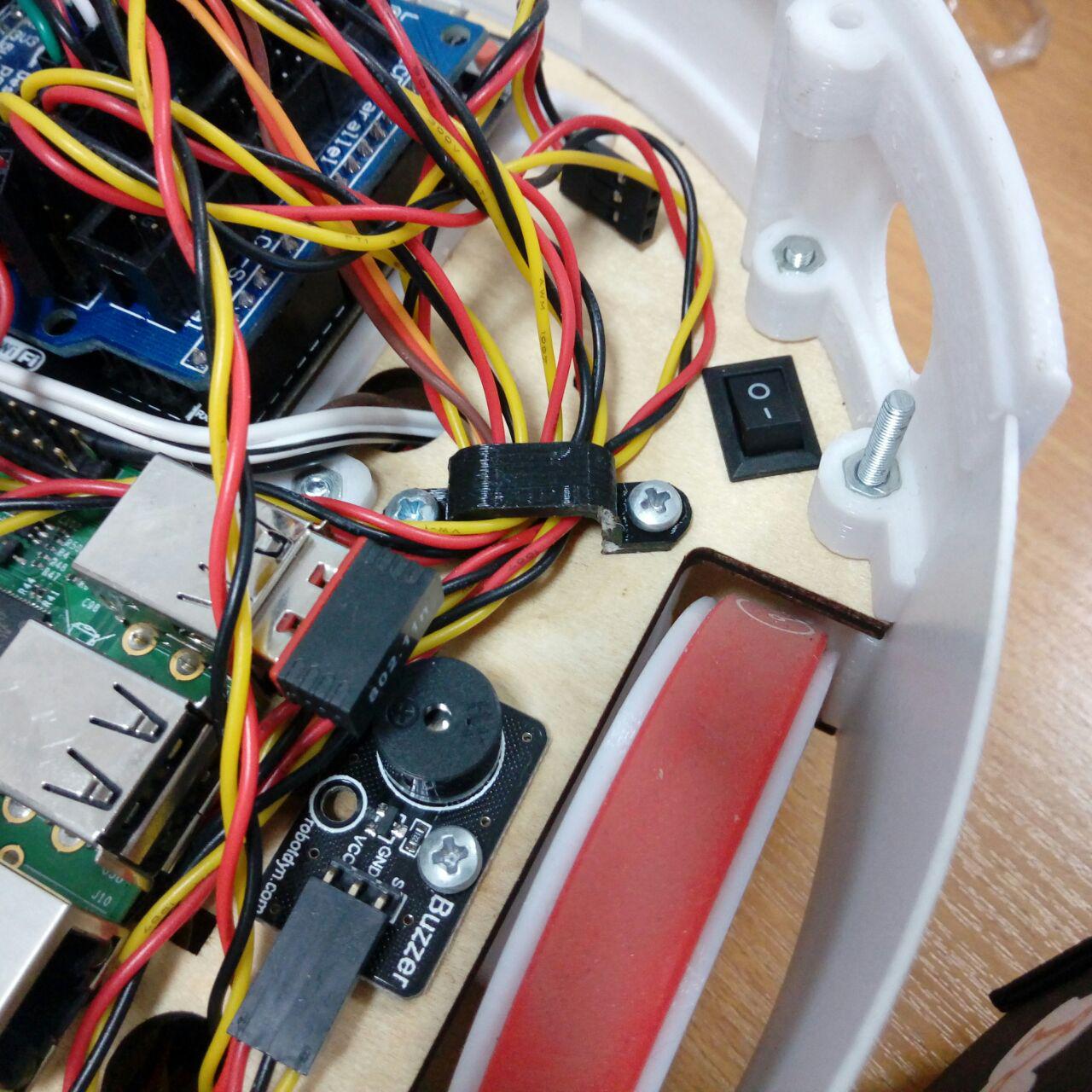

Agora, sobre as tarefas (não sobre os problemas, porque tudo isso está sendo resolvido). Em primeiro lugar, não é mostrado nas representações, mas, na realidade, dentro do robô, há um caos nos fios (foto em anexo).

Nós parcialmente os arrumamos um pouco com aquele clipe preto à direita, fixado nos mesmos orifícios para montar o motor esquerdo, mas ainda assim caótico. Precisamos lidar com isso.

Em segundo lugar, e esta é a tarefa associada ao primeiro, os módulos agora estão conectados de maneira insuficiente - os fios fluem através dos orifícios tecnológicos na plataforma central e nas caixas dos módulos e, de ambas as extremidades, encaixam nos conectores dos pinos (no caso do módulo traseiro, a bateria está conectada ao conector correspondente) fio). Isso certamente não é bonito.

E aqui é como se você não descansasse, mas a única solução se sugere: você precisa de sua própria placa-mãe. Pelo menos puramente para encaminhar a saída dos conectores de comutação dos módulos sob a plataforma central (dentro da caixa “pai”, “mães” se destacam dos módulos) - para que os módulos sejam unidades completamente isoladas com uma interface mecânica padrão. Aqui planejamos fazer isso. Em princípio, o conselho definitivamente não terá mais que duas camadas, para que todos possam cumpri-lo em casa. E nós temos uma máquina.

Seis meses atrás, eu estava fazendo um vídeo ilustrando o processo de montagem. Desde então, o design mudou um pouco. Mais importante, abandonamos o compartimento central inferior da bateria - sua localização sem preenchimento eficiente do módulo traseiro levou à estabilidade insuficiente do robô durante a frenagem. A ergonomia foi ligeiramente melhorada, os detalhes foram facilitados. Mas outras mudanças fundamentais não foram feitas. Portanto, este vídeo ilustra bem o dispositivo do robô. E coisas novas ainda não são uma prioridade, especialmente porque o mecanismo de animação no Fusion 360 é de buggy.

Prevejo a questão de por que não imprimir imediatamente o estojo com todas essas partes das paredes externas e da plataforma central como parte integrante? Foi uma decisão difícil - para permitir que os proprietários das impressoras fizessem o robô, com um tamanho de mesa menor que 205 mm de comprimento e largura. O diâmetro do robô é de apenas 201 mm. É claro que hoje em dia a maioria das impressoras de baixo custo tem uma tabela abaixo de 300 mm, mas os usuários têm muitas impressoras com área de impressão muito menor.

Mas os detalhes para impressão em impressoras grandes já estão prontos e serão publicados em um futuro próximo - nós os usamos para fazer modelos mestres para fundição em silicone.

O

repositório também contém um conjunto de peças para impressão no formato STL, com uma espessura de camada de 0,2 mm, com suportes facilmente removíveis preparados (pasta STLwSUPPORTS). Desligue todo o suporte no slicer e apenas imprima no plano correto. Onde está o plano "certo" ajudará a determinar o documento MIRO PARTS LIST & MANUFACTURING (do mesmo repositório), no qual todas as partes são representadas em vista isométrica de cima / lado como se estivessem na mesa de impressão.

Bem, espero que mais ou menos delineado. Omiti algumas das pequenas coisas, como as partes individuais dos módulos de guia e o suporte da câmera. Se houver lugares estranhos - escreva, eu ajustarei. Bem, uma discussão construtiva é sempre feliz.

Na próxima parte, analisaremos o software no lado do ESP8266.