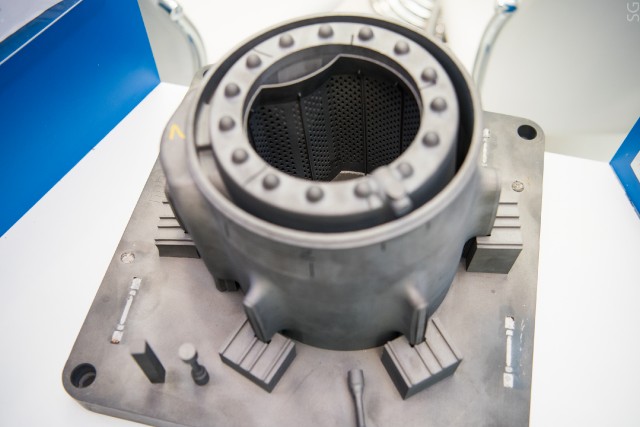

Continuamos com o tema da fabricação aditiva e hoje falaremos sobre a carcaça interna do motor do helicóptero russo VK-2500, completamente criado pelo método SLM. Um corpo foi desenvolvido em conjunto pela NUST “MISiS” e pela Universidade Técnica Marítima do Estado de São Petersburgo (SPbGMTU). O uso de tecnologias aditivas para a fabricação de peças reduziu o tempo de fabricação para 14 dias (contra um mínimo de um mês no caso de fabricação por métodos clássicos).

Carcaça do motor

Carcaça do motorO uso de tecnologias aditivas na produção de modernos motores de aeronaves pode reduzir o ciclo de produção, reduzir custos de produção e acelerar e otimizar significativamente os processos de modelagem e design de novas unidades.

A equipe científica e técnica de engenheiros da

SPbGMTU e

cientistas de materiais

da NUST “MISiS” está envolvida na criação de unidades de grande porte para a indústria aeronáutica doméstica. Em agosto de 2019, o primeiro protótipo em tamanho real do promissor motor de aeronave doméstico PD-14, produzido usando a tecnologia de crescimento direto do laser, foi apresentado no show aéreo internacional da MAKS. A propósito, escrevemos sobre isso aqui.

Ao criar a carcaça interna do motor do helicóptero VK-2500, foi usada a tecnologia aditiva de fusão a laser camada a camada (SLM) - uma grande parte funcional de uma forma geométrica complexa foi completamente "impressa" a partir de pó de liga de titânio.

Lembramos que a tecnologia SLM é um método de impressão 3D no qual um pó de metal é derretido por um raio laser. Primeiro, um modelo 3D do produto é criado. Em seguida, é dividido em camadas 2D, que são impressas sequencialmente uma em cima da outra. Uma camada fina de pó é aplicada a uma plataforma especial, o laser funde o modelo 2D ao longo dos contornos, a plataforma abaixa, uma nova camada de pó entra e o ciclo continua.“O nó funcional apresentado é realmente único. Podemos dizer com confiança que esta é a primeira parte de tal complexidade e tamanho, obtida na Rússia usando a tecnologia de fusão a laser de camada por camada de materiais domésticos em pó ”- vice. Evgeny Zemlyakov, Diretor de Atividades de Pesquisa e Design, Instituto de Tecnologias de Laser e Soldagem, SPbGMTU.

O uso do método SLM em combinação com a otimização dos modos de impressora 3D reduziu drasticamente a quantidade de usinagem subsequente da carcaça do motor (retificação, torneamento, gravação, etc.), respectivamente, o tempo de produção foi reduzido de mais de 30 para 14 dias. Isso permite reduzir o custo de produção do nó, garantindo assim a competitividade geral do motor de aeronave doméstico.

“Juntamente com colegas da NUST“ MISiS ”, estamos implementando um projeto abrangente no qual as tecnologias aditivas mais interessantes são desenvolvidas do ponto de vista da aplicação industrial. Trata-se de um crescimento direto do laser e fusão de camadas por camada (tecnologia SLM). Cada tecnologia tem seu próprio campo de aplicação. O cultivo direto é usado por nós na fabricação de peças com dimensões de 0,5 ma 2 m. Síntese a laser em camadas - para peças com tamanho de até 0,4 m ”, diz Yevgeny Zemlyakov. - Ambos os métodos são complexos processos multifatoriais que requerem uma abordagem integrada. Na tecnologia SLM, isso está modificando uma peça para a tecnologia aditiva, determinando a orientação de uma peça durante o processo de crescimento, escolhendo estratégias de crescimento e projetando estruturas de suporte. Além disso, a tecnologia de fabricação não se limita apenas à operação de uma impressora 3D. ”

Carcaça do motor - como fica dentro

Carcaça do motor - como fica dentro

Como um dos desenvolvedores do projeto, o diretor do Instituto EcoTech da NUST “MISiS” Andrey Travyanov observa:

“Uma parte maciça“ cresce ”no processo de produção camada por camada e, em um determinado momento, com um conjunto de massas e ao criar curvaturas de superfície, a geometria da peça começa a“ flutuar ”. Resultado - a peça é rejeitada. Com isso em mente, na modelagem e no cultivo subsequente, muitos - até 75% da massa total da peça - suportes estruturais são usados que crescem paralelamente à peça e devem ser removidos após o trabalho. Conseguimos reduzir o peso em mais de 3 vezes, de 75% para 23%. "

Essa otimização reduziu significativamente a quantidade de pó de titânio usado na produção. Atualmente, estão sendo preparados testes para a montagem do motor resultante com base em uma das principais empresas especializadas em construção de motores na Rússia.

Recentemente apresentado no estande do Ministério da Ciência e Ensino Superior da Federação Russa no fórum Open Innovations em Skolkovo.