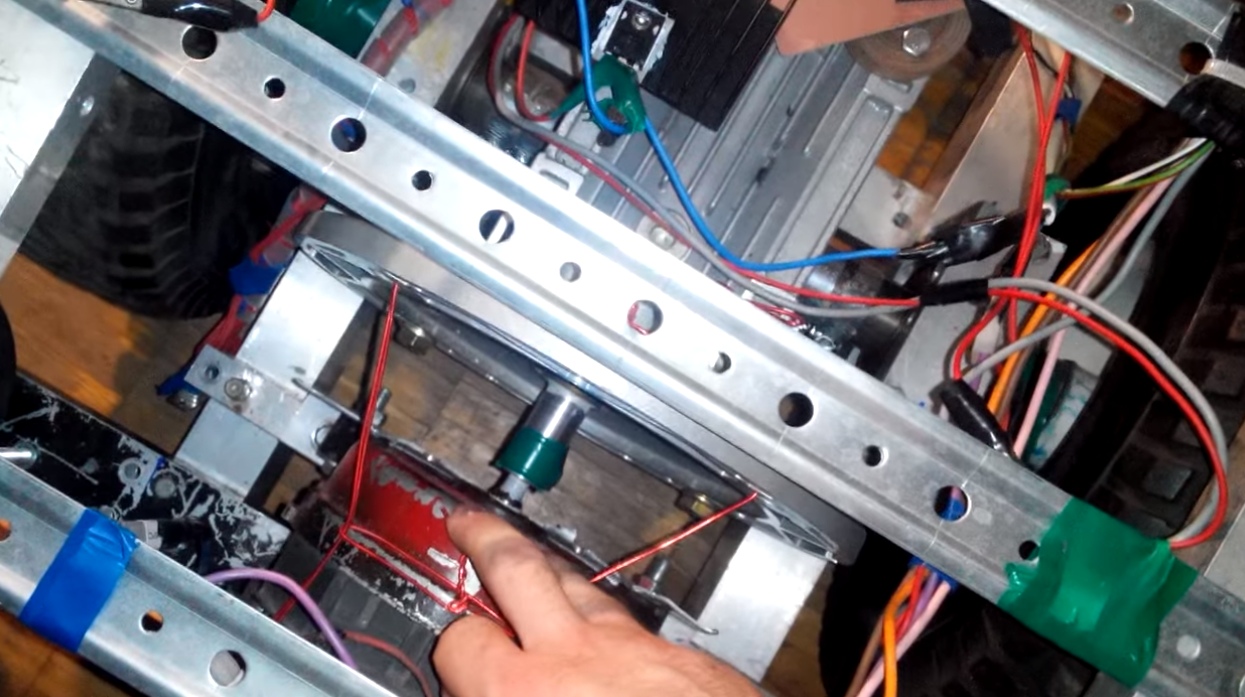

Olá pessoal. Enquanto estudava na universidade, colecionei um pequeno carro elétrico, poço ou cartões. O truque dele era que todo o controle do acionamento elétrico, incluindo os freios, era dado a um controlador improvisado. E sobre como eu fiz esse pequeno carro e quais as armadilhas que encontrei durante a construção - eu gostaria de contar neste material. O material não afirma ser único, mas para mim foi uma experiência ótima e interessante.

O tema da história está na junção dos aspectos de hardware e software. E no firmware do controlador, eu não estava lidando com alguns conceitos ou dados abstratos, mas com dispositivos "físicos" muito reais: relés, motores elétricos, transistores etc. Então, darei uma breve descrição da parte técnica, a composição que estava no momento de todas as danças com um pandeiro.

Nós principais

Motor de tração - coletor universal. Pode trabalhar da corrente direta e da corrente alternada. Tensão operacional 220 volts.

A bateria possui 25 células de chumbo-ácido de 6 volts, cada uma fabricada pela Casil, conectadas em série e, como resultado, obtemos uma bateria de 150-160 volts. Ele é instalado na parte traseira e enrolado com fita isolante azul, tudo está como deveria :)

O motor aciona as rodas através de uma engrenagem helicoidal com uma relação de engrenagem i = 10. A foto mostra que o motor está acoplado à caixa de engrenagens usando um pequeno rolo, que foi especialmente usinado.

O sistema de frenagem, ou seja, o disco de freio com a pinça, não era, em princípio. Coloque um freio físico naquele momento não funcionou. Portanto, a frenagem do motor permaneceu a única opção real; portanto, o controlador também teve que assumir o controle da frenagem da máquina.

Controlador para unidade de controle

Em princípio, um controlador simples para um veículo elétrico também pode ser montado em uma “cama solta”. Mas eu gostaria que fosse capaz de configurar lindamente tudo com a ajuda do programa, afinal, o século XXI. Depois de uma longa discussão científica no jantar, decidi que o chip microchip pic16f877a deveria ser tomado como base do controlador, e aqui estão suas breves características:

Naquela época, eu realmente não me atrapalhava com a eletrônica e, inicialmente, queria tornar o circuito estupidamente vergonhoso - o motor está ligado ou desligado, mas em vez de um relé, coloque uma chave de transistor para que nada clique e não queime. Mas decidi que o risco era justificado, não perdi nada e só queria fazer algo que valesse a pena. Então, decidi usar um microcontrolador + transistor de efeito de campo de potência como chave. O acelerador e o botão de ré trazidos para o volante.

Recursos do circuito

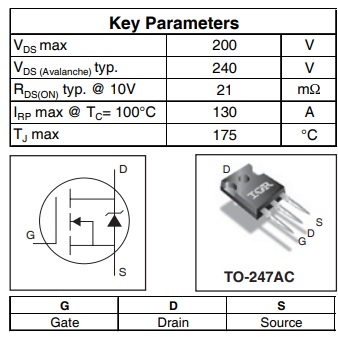

Ao escolher um transistor, não economizei e escolhi o IRFP4227PBF - um transistor de efeito de campo de canal N (abre com um pulso positivo) para uma voltagem de 200 volts e uma corrente máxima de 130 amperes. Processo TO-247AC. Mas, olhando para o futuro, eu direi - eu consegui queimá-lo.

PWM - o que é e com o que ele come

Desde que eu usei um microcontrolador em conjunto com um transistor de efeito de campo, foi um pecado não tentar usar pwm / pWM no circuito. O que é um calço? A modulação por largura de pulso (PWM) é o processo de controle de energia pelo método de pulsar dentro e fora do dispositivo. - graças à Wikipedia.

A vantagem deste método de controle do transistor: durante a operação, ele está em dois estados - completamente fechado, não há corrente e nada está aquecendo, ou está completamente aberto e sua resistência é de vários quilômetros, respectivamente, algumas frações de um watt de calor são dissipadas no calor no próprio transistor , ou unidades de watts, o circuito está quase quente neste modo de operação. E esse processo - abrir / fechar ocorre milhares de vezes por segundo. Isso é chamado de frequência PWM. Existe também uma coisa chamada “ciclo de serviço”. Traduzindo para a linguagem humana - esta figura mostra quanto tempo o transistor está aberto. Se formos um pouco mais fundo - digamos que temos uma frequência de um sinal PWM de 1000 hertz. Assim, o transistor abre e fecha 1000 vezes por segundo, e o processo de alternância entre ligar e desligar é 1/1000 de uma fração de segundo. O valor 1/1000 é o período da frequência. E com a ajuda do ciclo de serviço, mostramos em que parte do tempo o período em que o transistor está aberto e a corrente flui através dele. Por exemplo: no programa, o ciclo de trabalho 255 é a potência máxima, 127 - 50%, 0 - o transistor está fechado.

Para gerar essa frequência, foi utilizado o controlador "físico" embutido no chip, embora exista a possibilidade de implementação de software, mas nesse caso o controlador fará apenas o que gerar uma frequência com um período e um ciclo de trabalho especificados na saída. E, usando um controlador da periferia do MK, foi possível gerar um sinal e, assim, o programa faria outra coisa.

Quanto mais longe na floresta, mais irritados os lobos - a eficácia do acionamento elétrico depende da frequência do PWM. Tentei frequências diferentes, de 2 a 15 kilohertz, cada vez que mudava programaticamente. Honestamente, não notei muita diferença, mas tenho certeza de que é. Infelizmente, não foi possível obter dados sobre esse problema em quantidades suficientes. A única coisa que notei foi que a máquina rangia em diferentes frequências durante a operação. A propósito, se alguém notou no metrô, ônibus e trens elétricos que durante a partida você ouve um estrondo, um guincho, um uivo - esse é o mesmo chiado dos enrolamentos do motor devido ao trabalho nas frequências do controlador. Isso é muito perceptível no trem "Swallow", que percorre a MCC durante o início.

Armadilhas no algoritmo do trabalho

O próximo problema foi com o reverso do motor. O motor é um colecionador, possui dois enrolamentos - imóveis - um estator no corpo e rotativos - um rotor. Para mudar o sentido de rotação, é necessário implantar o sentido da corrente em um dos enrolamentos, não eu no sentido do outro. Para isso, foram utilizados dois relés, que funcionavam simultaneamente, "acionando" o circuito para reverter quando a energia era fornecida a eles. Mas na primeira versão do firmware houve um erro - os relés trocaram sob carga. Como resultado do teste sob carga, existem dois relés queimados, uma vez que o motor é uma carga indutiva e houve um forte arco nos contatos do relé, os contatos simplesmente derreteram e queimaram durante a comutação.

A saída da situação é introduzir no programa a condição de que, antes de desligar, removemos a carga desaparafusando o ciclo de trabalho do sinal PWM por 0, ative o relé e retorne a potência ao nível definido. É exatamente assim que os freios do carro funcionavam - marcha à ré. Apenas hardcore - sem sensores e codificadores, nada. E aqui está a foto do revezamento, é como um revezamento inicial do Lada. Se você trocá-los sem carga, eles também funcionam com altas tensões, mantiveram 160 volts a 15 amperes, mas admito que os contatos foram aquecidos devido à pequena seção transversal.

Depois que terminei o firmware, o poder aumentou suavemente até um determinado nível. E isso já elimina choques na transmissão e carga nos nós. É assim que uma linha do programa pode aumentar a vida útil da unidade.

Conectamos o controlador com o transistor corretamente

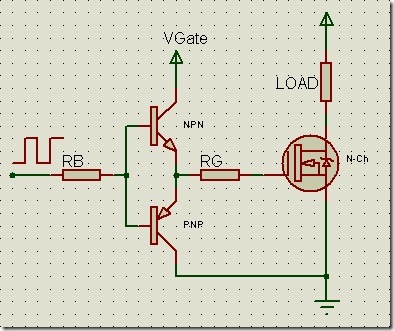

Restava apenas conectar corretamente o transistor ao controlador. Fiz isso de maneira incorreta, diretamente, através de um par óptico. Mas esse circuito rola quando se trabalha com baixas tensões, em altas tensões operacionais, o obturador do transistor queima constantemente, e é necessário um driver push-pull para controle. O circuito normal é mostrado abaixo. No entanto, ao mesmo tempo, o circuito com um par óptico foi suficiente, por algum milagre, funcionou para um test drive e começou a queimar imediatamente depois dele. Aqui está o diagrama do driver "correto", apenas na minha versão ainda havia um desacoplamento óptico do controlador. Imagem tirada do Drive2:

Alguns pontos interessantes

- Ao dar partida, o motor elétrico consome muitas vezes mais eletricidade, mesmo sem carga. E quando o rotor freou durante o início, as escovas de grafite começaram a fumar.

- Nesse momento, quando o transistor queima na máquina - ele começa a funcionar sozinho, porque apenas o transistor separa a bateria do motor. Portanto, a introdução de esquemas de proteção é justificada se você não quiser correr atrás do carro e rezar para que ele não atinja ninguém.

- O motor que usei é de uma máquina de lavar. Rotatividade sem carga, ele alegou 14.000 - é difícil de acreditar, mas esse número estava na placa de identificação. Embora ele puxe perfeitamente "do fundo".

- A tensão na bateria afunda, sem uma carga que eu tinha cerca de 150 volts, ela pode ser calmamente 140 sob carga.E se a bateria estiver muito baixa, então 130, por isso, o carro poderá funcionar muito bem com baterias novas nos primeiros minutos, depois quando as baterias estiverem gastas algo em torno de 20 a 30% da energia, mais ou menos o modo de operação começou, o carro dirigia mais devagar, acelerava mais devagar, mas não era tão perceptível. Quando as baterias consumiram aproximadamente 70% da carga, o percurso se transformou em um curso de tartaruga.

- Eu até consegui gravar um transistor bastante poderoso devido à sobretensão no obturador. Para se proteger, é necessário desviar a porta do transistor com um diodo para a fonte de alimentação + do driver do transistor.

- Os relés foram conectados ao MK usando comutadores de transistor de baixa potência em pequenas potências.

No final, o que aconteceu no vídeo

Em geral, minhas experiências com o acionamento elétrico começaram na escola e eu tentei muitos projetos diferentes, mas esse é o esquema mais bem-sucedido da época. Se você gosta do material, escreverei um post separado sobre todo o épico.

UPD: Alterados os erros no artigo, obrigado a todos que responderam