A digitalização da produção deixou de ser uma inovação proibitivamente cara: especialistas da Skolkovo observam que agora ela custa várias vezes menos de cinco anos atrás. Reunimos vários casos interessantes (inclusive da prática russa) que mostram que a Internet industrial das coisas não apenas resolve problemas de produção com segurança, roubo e casamento, mas também permite que você economize significativamente na operação da planta.

Também falaremos sobre quais características um controlador ideal para uma planta deve ter e como garantir sua confiabilidade quando se trata de produção perigosa.

Caso 1 - como coletar informações sobre a operação de toda a planta em alguns segundos?

Imagine que a fábrica tenha 150 máquinas CNC. Cada dispositivo terá que coletar dados: quantas horas esteve em operação, quanto produto foi recebido na saída, que é a porcentagem de rejeições. Se você processar todas as informações "da maneira antiga" manualmente e as colocar em um diário de papel, poderá enlouquecer.

Ao mesmo tempo, não basta coletar informações: seria bom compará-las com indicadores anteriores, ver se alguma máquina está ociosa, descobrir por que o objeto número 5 está constantemente quebrando e o menor número de produtos saindo do objeto 125 no ano passado, embora funcione de acordo com o cronograma geral.

Obviamente, você pode contratar uma equipe inteira desses funcionários em papel que farão relatórios e previsões à noite ou poderá automatizar todo o processo: desde o início - ou seja, coletando informações sobre o modo de operação de cada máquina - para obter resultados precisos para qualquer parâmetro interessante ( tempo de inatividade, horas de operação, avarias). E esses dados podem ser solicitados com um clique do mouse pelo menos a cada 15 segundos.

A propósito, essa solução é usada nas unidades 1 e 2 da Smolensk NPP - eles introduziram o sistema eSOMS lá. Os funcionários da estação precisam fazer rondas diárias para verificar o equipamento - isso leva a maior parte do dia de trabalho. Para encurtar o procedimento, cada especialista recebeu um dispositivo especial que calcula a rota ideal para um desvio.

Portanto, o tempo de uma verificação completa foi reduzido em 20 vezes e a qualidade da observação, pelo contrário, aumentou. Ao mesmo tempo, os dados obtidos durante o desvio foram instantaneamente transferidos para o sistema central de informações, que os analisou independentemente. Um relatório pronto, juntamente com as recomendações, foi enviado aos operadores para novas decisões. O efeito econômico da redução dos custos trabalhistas totalizou 45 milhões de rublos por ano.

Caso 2 - Trabalhar com mau funcionamento, roubo e casamento

A empresa americana General Electric produz e presta serviços de manutenção a turbinas a gás. Para não enviar sempre seus especialistas para verificar o equipamento ao cliente, eles introduziram o monitoramento remoto. Para isso, eles desenvolveram um sistema que coleta dados de sensores e analisa independentemente a operação de todas as turbinas. Portanto, a empresa sabe exatamente quando o equipamento precisará de reparos.

O benefício total para empresas que compraram turbinas da General Electric é estimado em US $ 100 bilhões por ano - tudo devido à falta de trabalhos de restauração não programados.

Muitas vezes, as fábricas vivem de acordo com o princípio de: quebradas - reparadas, trabalhando. A tecnologia IIoT permitirá que você se afaste dos reparos após a quebra de um sistema de previsão de falhas (por exemplo, o programa avisa que determinadas peças precisam ser substituídas). E se a máquina número 5 falhar de alguma maneira com uma regularidade invejável, o sistema levará esse indicador em consideração e notificará os operadores. Tudo o que resta é ver qual é o problema: talvez o equipamento não esteja sendo usado adequadamente ou tenham sido entregues matérias-primas de baixa qualidade.

Os sensores determinam com precisão quanto trabalho começou em cada máquina e quantas peças foram produzidas até o final do turno - portanto, os funcionários não poderão usar o equipamento da fábrica para fins pessoais, isso será visto imediatamente nas estatísticas finais sobre a operação da máquina.

Os mesmos sensores ajudarão a resolver o problema do casamento. Eles determinarão se um mau funcionamento nas configurações do equipamento ou o material selecionado incorretamente causou o aparecimento de peças curvas.

Desde 2001, a empresa russa ODK-Saturn fornece motores de turbina a gás para necessidades e energia militares. Em 2018, eles começaram a trabalhar em um gêmeo digital da sala de produção - um modelo virtual que imita o ciclo de produção real. Durante seu desenvolvimento, os parâmetros de localização de todos os equipamentos, a proporção de processos manuais e automatizados e os recursos da oficina foram levados em consideração.

Empresas complexas como a UEC-Saturno não podem brincar muito com experimentos para melhorar a produção - é muito perigoso e imprevisível. Mas o duplo digital permite testar qualquer inovação, simular cenários e determinar o efeito mais preciso da implementação. A solução permite controlar a produção real: a tecnologia calcula o ciclo de trabalho, os custos e os compara com dados reais.

O duplo deve se adaptar constantemente ao modo de operação da planta, a única maneira de criar uma cópia exata da produção real. Para isso, os desenvolvedores conectaram todos os equipamentos à rede: sensores e sensores fornecem comunicação entre as máquinas e o duplo digital da oficina.

O diretor de Economia e Finanças da PJSC UEC-Saturn Pavel Becher observou que trabalhar com o duplo digital reduziu significativamente o custo de produção da planta.

Caso 3 - se apenas a planta estivesse segura

A fábrica de sorvetes Langnese na Alemanha emprega mais de mil pessoas em um turno. Na produção, a amônia líquida é usada. Para proteger os funcionários, a planta instalou sensores que respondem ao nível de amônia. Quando a concentração de uma substância no ar aumenta, os alarmes são acionados e todos os funcionários recebem notificações.

O microclima, o nível de iluminação e ruído, a concentração de substâncias nocivas - todos esses indicadores podem ser regulados usando um sistema de sensores em uma fábrica de qualquer tipo.

A propósito, o sistema de segurança ajuda a economizar. Por exemplo, uma planta na oficina A precisa ser mantida baixa para prolongar a vida útil do equipamento. Na oficina B, pelo contrário, a temperatura deve estar acima do normal. E no chão com os escritórios dos engenheiros, é necessário proporcionar condições climáticas confortáveis para os funcionários.

A fábrica de St. Petersburg de produtos eletrônicos "Engineering" enfrentou esse desafio. Para criar o zoneamento térmico da instalação, foram instalados 550 sensores e dispositivos para monitoramento remoto de todos os indicadores. Nos quatro meses de operação, o sistema IIoT economizou 48% do dinheiro gasto no aquecimento do prédio.

Sobre o controlador

Não será possível implantar uma solução IIoT na fábrica sem um controlador; é o núcleo de qualquer sistema - o principal centro de processamento de informações. Ele recebe dados de sensores e é enviado para a "nuvem" ou para dispositivos executivos.

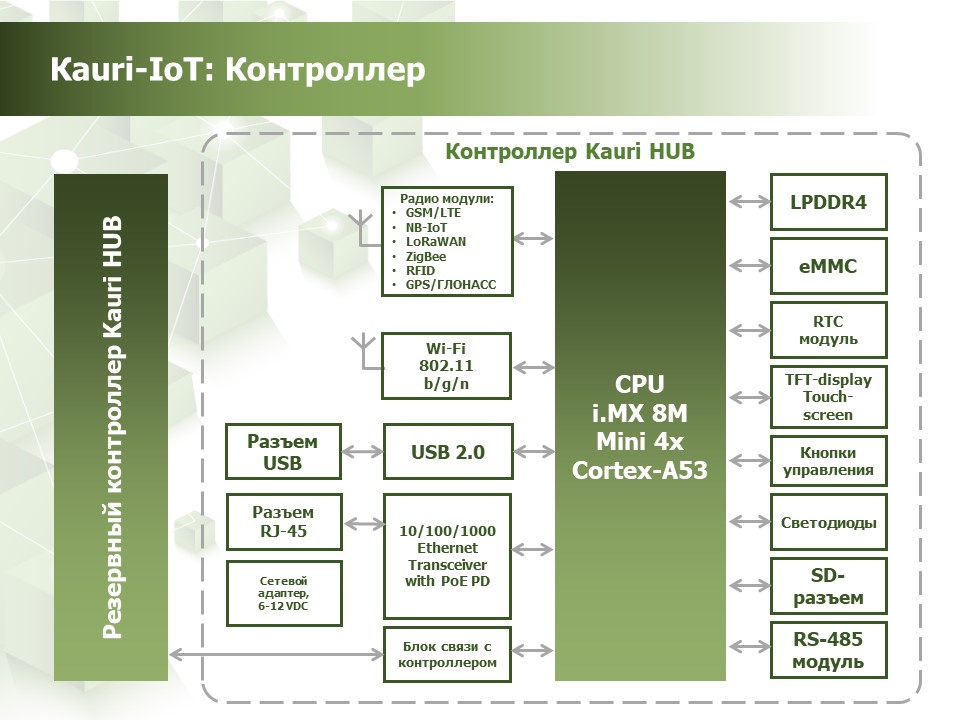

Como a Kauri também está envolvida no desenvolvimento de soluções IIoT para fábricas, criamos nosso próprio controlador, ideal para qualquer produção. Até onde sabemos, a maioria dos controladores é aprimorada para uma tarefa (ou para várias tarefas, mas no mesmo setor: controladores de bombas de combustível, automação residencial em geral, controle de luz em particular, medição de eletricidade em jardinagem etc.). Nós nos propusemos a tarefa de criar um controlador universal que pudesse suportar todos os módulos de comunicação existentes. Ao mesmo tempo, consiga não instalar aqueles que não são úteis para o cliente, para não pagar demais por funções desnecessárias. Criamos um controlador baseado no processador i.MX 8M Mini.

O controlador deve suportar um certo tipo de comunicação, o que será conveniente para a planta. Por exemplo, se essa é uma produção pequena e é suficiente para acompanhar o movimento dos funcionários, o RFID é adequado. Em princípio, é difícil ficar sem a tecnologia RFID, pois fornece um sistema inteligente de acesso e controle. As etiquetas RFID são anexadas, por exemplo, às peças fabricadas para controlar todos os movimentos na oficina na sequência desejada.

Para uma planta grande, um módulo LoRa pode ser útil para coletar e transmitir telemetria de todo o território. Para monitorar objetos em movimento (por exemplo, equipamento de trabalho), você precisa de um módulo GPS / GLONASS.

Um tópico separado são as características das condições operacionais do controlador. Com base nas características da planta. Se instalarmos o controlador em um ambiente úmido ou empoeirado, será necessário o IP66. Se o controlador funcionar debaixo d'água - IP68. Em alguns casos, pode ser necessário processamento adicional da placa controladora, fornecendo um alto grau de proteção contra vibrações ou choques mecânicos.

A propósito, cuidamos da operação segura do controlador. Se, por algum motivo, o controlador da usina nuclear falhar ou começar a trabalhar com erros, será triste. Portanto, previmos a possibilidade de duplicação de hardware do controlador - um controlador de backup que, em caso de mau funcionamento, assumirá todas as tarefas do controlador principal.

Como isso vai acontecer? O controlador principal "se comunica" com o backup usando código binário. Por exemplo, uma vez a cada 20 ms, ele envia um determinado comando (55 condicional no código binário). Se de repente um comando alterado chegar ou não aparecer, o controlador de backup será ativado.

Fizemos um controlador de classe de confiabilidade 99,99. Os últimos nove foram adicionados devido ao hardware Watchdog timer - WDT (dispositivo externo com um timer). O controlador deve acessar o dispositivo, por exemplo, uma vez por segundo (confirmação de que o processador está funcionando corretamente). Se, no segundo seguinte, o controlador congelar e não entrar em contato, o WDT reiniciará o sistema.

Bem, também não esquecemos a atualização remota de software.

O que dificulta a modernização das plantas?

Os efeitos da implementação de soluções IIoT são muito visíveis. Um estudo da Tadviser para 2018 mostrou que a Internet industrial das coisas ajudará a aumentar a produção em 70% e a segurança em 60%. Ao mesmo tempo, as análises e previsões feitas com a ajuda de dispositivos inteligentes, ou mais comuns, montados “manualmente”, quase dobram.

Em 2018, o portal Tadviser avaliou o nível de prontidão das plantas para o uso das tecnologias IIoT como inicial. Na maioria das empresas russas, mesmo um terço do equipamento não é coberto por sensores da Internet industrial das coisas. Como parte do estudo, o portal também convidou os proprietários de plantas russas a indicar o motivo pelo qual eles não estão prontos para implementar soluções complexas de IoT. Os principais argumentos contra foram a relutância em gastar dinheiro no projeto, o despreparo da equipe para novas tecnologias e a falta de entendimento do ganho monetário.