Olá Recentemente, um tio veio até mim com um pedido para fazer uma hélice em seu novo motor para um pequeno barco. Isso será discutido.

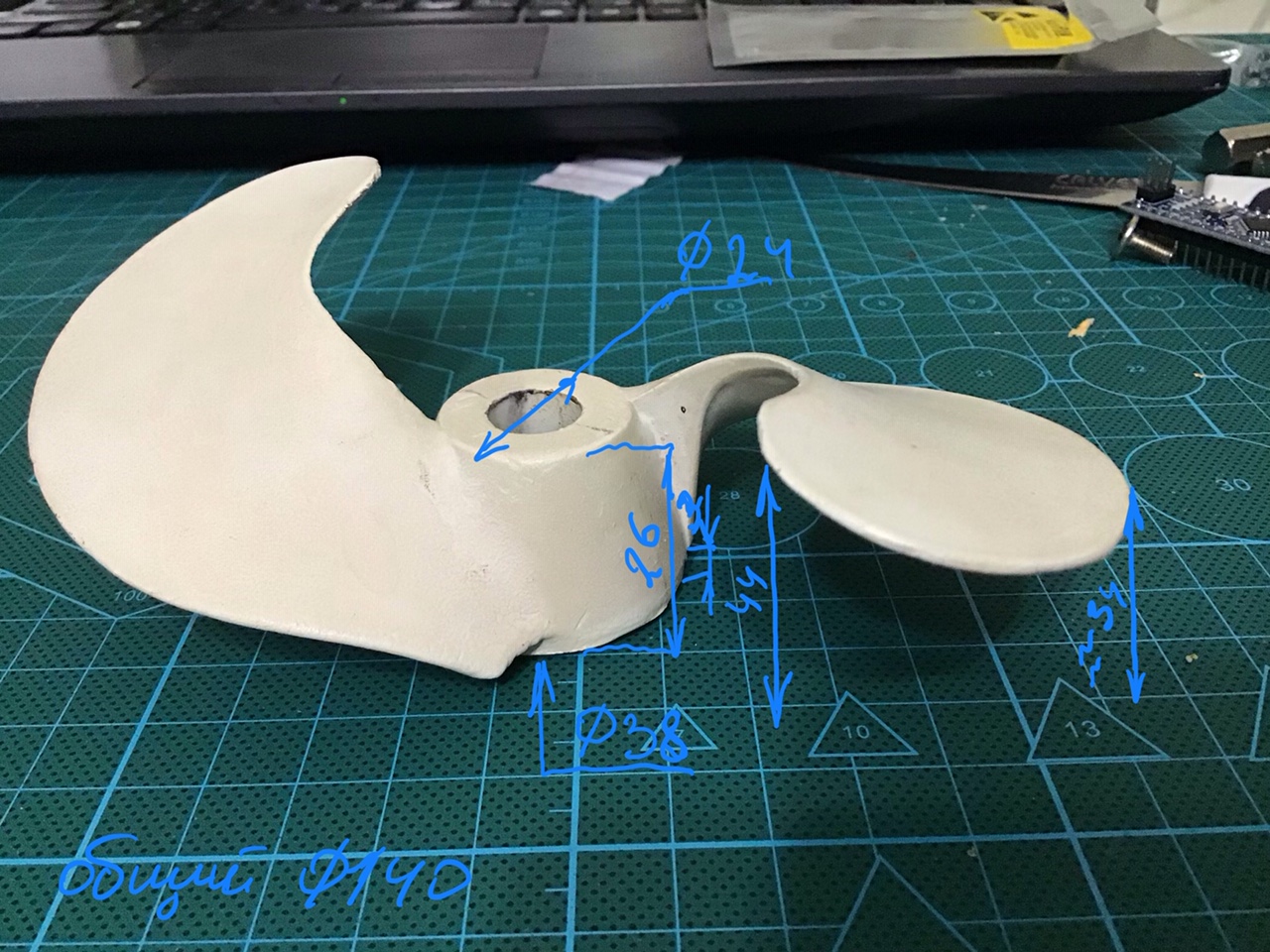

O tio já é velho e está longe do PC e da Internet, mas ele gosta muito de pescar. Obviamente, a primeira coisa que perguntei a ele sobre a compra de um parafuso, mas ele disse que não encontrou o que precisava (não o encontrou). Ele precisa de uma hélice de duas pás, sem gancho. Ele me trouxe como exemplo um parafuso comprado pela Internet em alguma região remota. Mas esse parafuso acabou na direção oposta das lâminas e um pouco menor do que gostaríamos de colocar em um novo motor.

Bem, eu não queria incomodar meu tio, então tive que assumir esse projeto ... A tarefa era a seguinte: fazer um parafuso de duas lâminas de alumínio, dimensionado pelo diâmetro externo de 140 a 180 mm, e girar a direção das lâminas na direção oposta, ou seja, fazer uma versão em espelho em relação à amostra.

A implementação foi a seguinte: digitalize a amostra, faça o modelo 3D espelhado, ajuste-o ao tamanho necessário e inicie a produção na máquina CNC.

Imediatamente surgiu a questão sobre digitalização, é claro, seria a solução mais fácil de usar um scanner 3D, mas o preço coloca essa solução na categoria de complexos. Resta a opção de fazer tudo manualmente (não havia imaginação suficiente para mais).

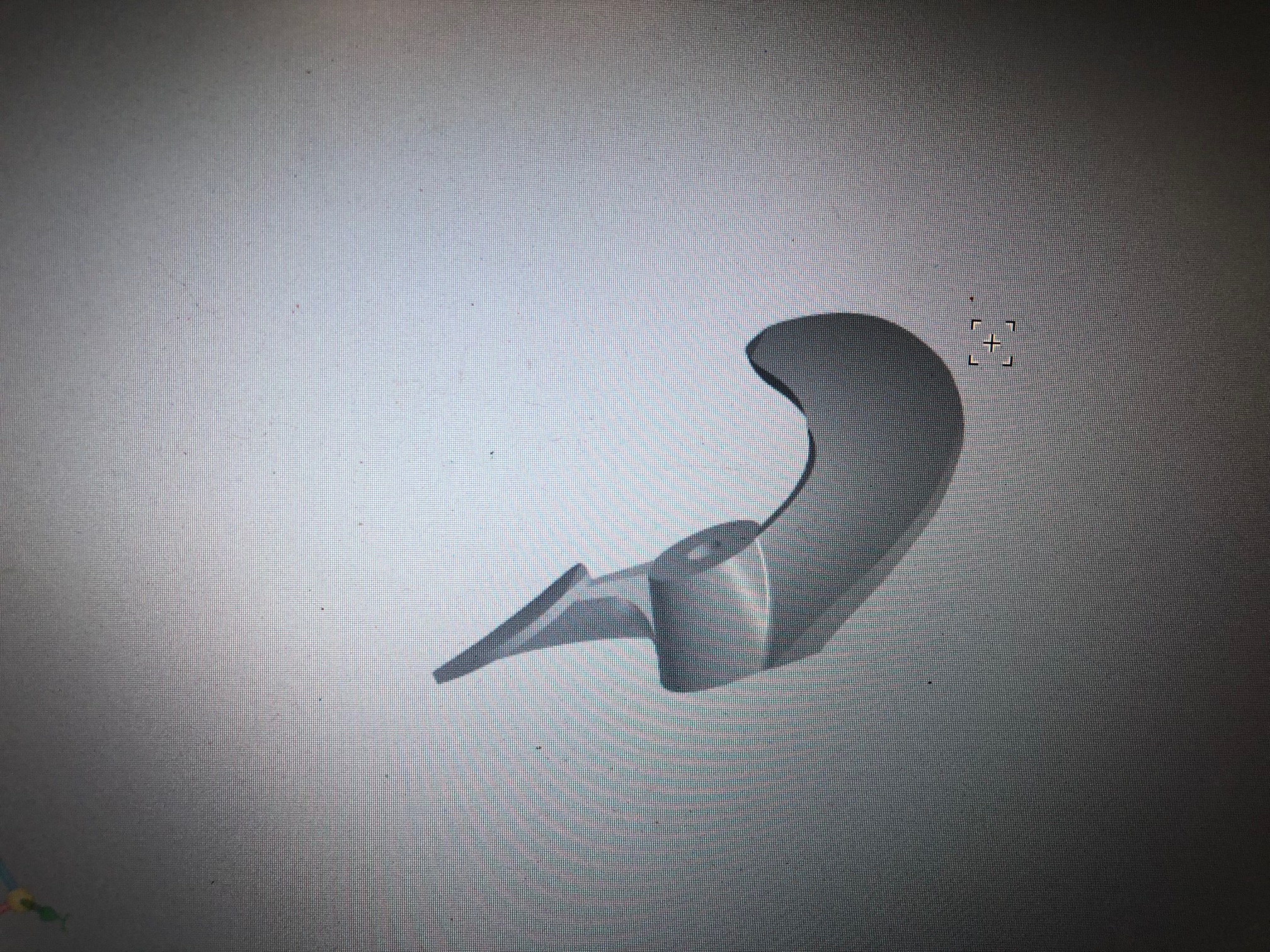

Ele se sentou em um dos programas de modelagem 3D e começou a criar. O modelo foi obtido pela primeira vez, muito bom, mas o perfil da seção transversal da lâmina é reto, não aerodinâmico.

Nesse estágio, decidi não me preocupar com o desenho, pois esse modelo ainda precisa ser feito de alumínio. Não é tão fácil e barato encontrar um tarugo de uma liga de alumínio com o diâmetro e a altura necessários, e minha máquina é muito fraca para processamento de metais e não há desejo de processar tal tarugo a granel com uma remoção de 0,1 mm.

Em geral, foi proposto fazer um modelo de madeira (ou algo semelhante), modificá-lo à mão, se necessário, e depois entregá-lo a uma fundição, onde, de acordo com o nosso modelo, a peça final será fundida em alumínio. O preço foi mais ou menos satisfatório.

Então comecei a pensar sobre a fabricação do modelo na máquina, já que o processamento era necessário pelos dois lados. Reduzi a escala do modelo para caber na minha peça de trabalho.

No ArtCAM, ele criou o código G, e o centro da peça de trabalho foi tomado como origem. Como um espaço em branco, peguei um pedaço de tábua de pinho com 50 mm de espessura, encontrei o centro nele e fixei-o na máquina, pelos lados descansados com grampos.

Comecei a desbaste com uma fresa de topo de 6 mm de diâmetro e, no final, mudei a fresa para uma cônica de acabamento com um raio de 1,5 mm. Passei o trabalho de acabamento, após o qual algumas deficiências apareceram no trabalho da máquina (mas provavelmente haverá outro post sobre isso).

Curiosamente, o primeiro lado saiu surpreendentemente bem. Agora ele tinha que virar a peça de trabalho. Para fazer isso, a peça colada ao compensado fino com o lado usinado e aparafusada à máquina no mesmo furo com as coordenadas iniciais. Ele prendeu o compensado com clipes de plástico.

Processamento iniciado: rascunho, acabamento. Tudo correu bem, o único dobrou ligeiramente as lâminas para mais perto das pontas, pois é o local mais fino. Em um modelo grande, isso não será mais, talvez você precise colar os racks para aumentar a rigidez.

Resumo: antes disso, eu não tinha experiência em processamento frente e verso, acho que, pela primeira vez, foi uma arte muito boa, não sem pequenos cardumes, é claro, mas sem eles. Em seguida, o trabalho permanece em um modelo completo, mas primeiro quero finalizar o modelo 3D e a máquina, pois algumas deficiências foram identificadas durante o trabalho.

PS: Cada um de nós é um artista e vê à sua maneira. Eu fiz o que vi. Estou certo de que existem muitas opções para fazê-lo de alguma maneira diferente.

Obrigado a todos pela atenção!