Há um grande CHP. Funciona como de costume: queima gás, produz calor para aquecer casas e eletricidade para uma rede comum. A primeira tarefa é o aquecimento. O segundo é vender toda a eletricidade gerada no mercado atacadista. Às vezes, a neve aparece mesmo no gelo com um céu claro, mas esse é um efeito colateral das torres de resfriamento.

O CHPP médio consiste em duas dúzias de turbinas e caldeiras. Se os volumes necessários de eletricidade e geração de calor são conhecidos exatamente, a tarefa é minimizar os custos de combustível. Nesse caso, o cálculo é reduzido para escolher a composição e a porcentagem de carga de turbinas e caldeiras para alcançar a maior eficiência possível do equipamento. A eficiência de turbinas e caldeiras depende muito do tipo de equipamento, do tempo sem reparo, do modo de operação e muito mais. Há outro problema: quando, com preços conhecidos dos volumes de eletricidade e calor, você precisa decidir quanta eletricidade será gerada e vendida para obter o máximo lucro com o trabalho no mercado atacadista. Então o fator de otimização - lucro e eficiência do equipamento - é muito menos importante. O resultado pode ser um regime em que o equipamento está operando de maneira completamente ineficiente, mas toda a eletricidade gerada pode ser vendida com margem máxima.

Em teoria, tudo isso tem sido entendido e soa bonito. O problema é como fazer isso na prática. Iniciamos uma simulação da operação de cada equipamento e de toda a planta como um todo. Chegamos ao CHPP e começamos a coletar os parâmetros de todos os nós, medindo suas características reais e avaliando o trabalho em diferentes modos. Com base neles, criamos modelos precisos para simular a operação de cada peça de equipamento e os usamos para cálculos de otimização. Olhando para o futuro, direi que conquistamos cerca de 4% de eficiência real simplesmente devido à matemática.

Acabou. Mas antes de descrever nossas decisões, falarei sobre como o CHP funciona em termos de lógica de tomada de decisão.

Coisas básicas

Os principais elementos da usina são caldeiras e turbinas. As turbinas são acionadas em rotação por vapor de alta pressão, girando, por sua vez, geradores elétricos, que geram eletricidade. A energia restante do vapor vai para aquecimento e água quente. Caldeiras são locais onde o vapor é criado. Demora muito tempo (horas) para aquecer a caldeira e acelerar a turbina a vapor, e isso é uma perda direta de combustível. O mesmo vale para alterações de carga. Você precisa planejar essas coisas com antecedência.

O equipamento CHP possui um mínimo técnico, que inclui um modo de operação estável mínimo, mas ao mesmo tempo, no qual é possível fornecer uma quantidade suficiente de calor para residências e consumidores industriais. Normalmente, a quantidade necessária de calor depende diretamente do clima (temperatura do ar).

Cada unidade possui uma curva de eficiência e um ponto de valor máximo para a eficiência do trabalho: com tal carga, tal e tal caldeira e tal e tal turbina, obtém a eletricidade mais barata. Barato - no sentido de um consumo de combustível específico mínimo.

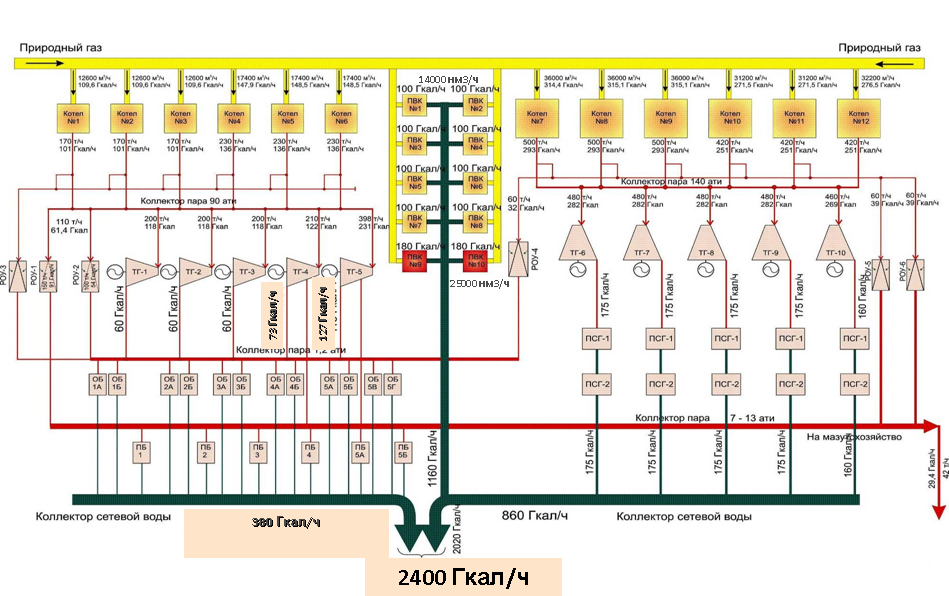

A maioria dos CHPPs na Rússia possui conexões paralelas, quando todas as caldeiras operam em um coletor de vapor e todas as turbinas também são alimentadas por um coletor. Isso aumenta a flexibilidade ao carregar o equipamento, mas complica muito os cálculos. Também acontece que o equipamento da estação é dividido em partes que operam em diferentes coletores com diferentes pressões de vapor. E se você acrescentar os custos das necessidades domésticas - a operação de bombas, ventiladores, torres de resfriamento e, para ser sincero, saunas logo atrás da cerca da usina termelétrica -, a perna danificada quebrará.

As características de todos os equipamentos são não lineares. Cada unidade possui uma curva com zonas onde a eficiência é maior e menor. Depende da carga: em 70%, haverá uma eficiência, em 30% - outra.

O equipamento difere em características. Existem turbinas e caldeiras novas e antigas, existem unidades de projetos diferentes. Ao escolher o equipamento certo e carregá-lo de maneira ideal nos pontos de eficiência máxima, você pode reduzir o consumo de combustível, o que leva a economia de custos ou margens maiores.

Como uma usina termelétrica sabe quanta energia é necessária?

O planejamento é realizado nos próximos três dias: em três dias a composição planejada do equipamento se torna conhecida. Estas são as turbinas e caldeiras que serão incluídas. Em termos relativos, sabemos que hoje cinco caldeiras e dez turbinas funcionarão. Não podemos ligar outros equipamentos ou desligar o planejado, mas podemos alterar a carga de cada caldeira do mínimo para o máximo e coletar e reduzir a energia nas turbinas. O passo do máximo para o mínimo é de 15 a 30 minutos, dependendo da unidade do equipamento. Aqui a tarefa é simples: escolha os modos ideais e mantenha-os alinhados com os ajustes operacionais.

De onde veio esse equipamento?

De onde veio esse equipamento? Ele decidiu sobre os resultados das negociações no mercado atacadista. Existe um mercado para energia e eletricidade. No mercado de capacidade, os fabricantes enviam uma solicitação: “Existem equipamentos, essas são as capacidades mínimas e máximas, levando em consideração a produção planejada para reparo. Podemos emitir 150 MW a esse preço, 200 MW a esse preço e 300 MW a esse preço. ” Estas são aplicações de longo prazo. Por outro lado, os grandes consumidores também enviam solicitações: "Precisamos de muita energia". Os preços específicos são determinados na interseção entre o que os produtores de energia podem dar e o que os consumidores querem levar. Essas capacidades são determinadas para cada hora do dia.

Normalmente, os CHPs carregam aproximadamente a mesma carga durante toda a temporada: no inverno, o produto prioritário é o calor e, no verão, a eletricidade. Desvios fortes costumam estar associados a algum tipo de acidente na própria estação ou em usinas adjacentes na mesma zona de preços do mercado atacadista. Mas sempre há flutuações, e essas flutuações afetam bastante a eficiência econômica da planta. A energia necessária pode ser consumida por três caldeiras com carga de 50% ou duas com carga de 75% e relógio, o que é mais eficiente.

A margem depende dos preços de mercado e do custo de geração de eletricidade. No mercado, os preços podem ser tão lucrativos para queimar combustível, mas é bom vender eletricidade. Ou talvez para que em uma hora específica você precise ir ao mínimo técnico e reduzir as perdas. Você também precisa se lembrar sobre as reservas e o custo do combustível: o mesmo gás natural é geralmente limitado e o excesso de limite de gás é visivelmente mais caro, sem mencionar o óleo combustível. Tudo isso requer modelos matemáticos precisos para entender quais aplicativos enviar e como responder às novas circunstâncias.

Como foi feito antes da nossa chegada

Praticamente em papel, de acordo com características pouco precisas do equipamento, que apresentam uma grande dispersão dos reais. Imediatamente após testar o equipamento na melhor das hipóteses, eles terão mais ou menos 2% do fato e após um ano - mais ou menos 7-8%. Os testes são realizados a cada cinco anos, geralmente com menos frequência.

O próximo ponto é que todos os cálculos são realizados em combustível padrão. Na URSS, um esquema foi adotado quando se considerava um determinado combustível condicional para comparar diferentes estações de óleo combustível, carvão, gás, geração atômica e assim por diante. Era necessário entender a eficiência nos papagaios de cada gerador, e o combustível equivalente é o mesmo papagaio. É determinado pelo valor calorífico do combustível: uma tonelada de combustível padrão é aproximadamente igual a uma tonelada de carvão. Existem tabelas de conversão para diferentes tipos de combustível. Por exemplo, para o carvão marrom, os indicadores são quase duas vezes piores. Mas o conteúdo calórico não está relacionado aos rublos. É como gasolina e diesel: não é fato que se um diesel custa 35 rublos e o 92º custa 32 rublos, o diesel será mais eficiente em valor calórico.

O terceiro fator é a complexidade dos cálculos. Condicionalmente, com base na experiência do funcionário, duas ou três opções são calculadas e, mais frequentemente, o melhor modo é selecionado no histórico de períodos anteriores para cargas e condições climáticas semelhantes. Naturalmente, os funcionários acreditam que escolhem os modos mais ideais e acreditam que nenhum modelo os superará.

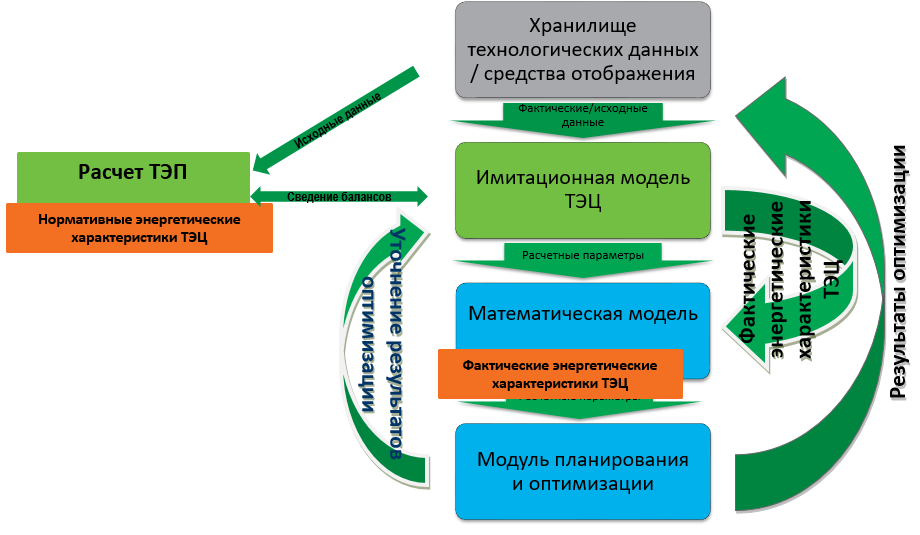

Nós chegamos. Para resolver o problema, estamos preparando um duplo digital - um modelo de imitação da estação. É nesse momento que, usando abordagens especiais, simulamos todos os processos tecnológicos de cada peça de equipamento, reduzimos os balanços de vapor e água e obtemos um modelo preciso da operação de uma usina termelétrica.

Para criar o modelo, usamos:

- Características de projeto e passaporte do equipamento.

- Características baseadas nos resultados de testes recentes de equipamentos: a cada cinco anos, o equipamento é testado e especificado na estação.

- Dados nos arquivos dos sistemas de controle industrial e sistemas contábeis para todos os indicadores tecnológicos disponíveis, custos e geração de calor e eletricidade. Em particular, dados de sistemas de medição de calor e eletricidade, bem como de sistemas de telemecânica.

- Dados de gráficos de fita e papel de torta. Sim, esses métodos analógicos para registrar os parâmetros de operação do equipamento ainda são usados nas usinas russas e estamos sendo digitalizados.

- Revistas de papel nas estações em que os principais parâmetros dos modos são gravados constantemente, incluindo aqueles que não são gravados pelos sensores ACS TP. O rastreador caminha uma vez a cada quatro horas, reescreve o testemunho e escreve tudo no diário.

Ou seja, restauramos os conjuntos de dados sobre qual modo funcionava, quanto combustível era fornecido, qual era a temperatura e a vazão do vapor e quanto calor e eletricidade saíam. De milhares desses conjuntos, foi necessário coletar as características de cada nó. Felizmente, conseguimos jogar essa mineração de dados por um longo tempo.

Descrever objetos complexos usando modelos matemáticos é extremamente difícil. E ainda mais difícil é provar ao engenheiro-chefe que nosso modelo calcula corretamente os modos de operação da estação. Portanto, seguimos o caminho de usar sistemas de engenharia especializados que nos permitem compor e depurar um modelo de usinas termelétricas com base no design e nas características tecnológicas do equipamento. Escolhemos o software Termoflow da empresa americana TermoFlex. Agora existem colegas russos, mas naquela época era esse pacote que era o melhor de sua classe.

Para cada unidade, seu design e características tecnológicas básicas são selecionados. O sistema permite que você descreva tudo detalhadamente, tanto no nível lógico quanto no físico, até indicar o grau de depósitos nos tubos dos trocadores de calor.

Como resultado, o modelo do circuito térmico da estação é descrito visualmente em termos de tecnólogos em energia. Os tecnólogos não são versados em programação, matemática e modelagem, mas podem escolher a construção da unidade, as entradas e saídas das unidades e especificar os parâmetros nelas. Além disso, o próprio sistema seleciona os parâmetros mais adequados e o tecnólogo os refina para obter a máxima precisão para toda a gama de modos de operação. Estabelecemos uma meta para nós mesmos - garantir a precisão do modelo em 2% para os principais parâmetros tecnológicos e conseguimos isso.

Acabou não sendo tão simples: os dados iniciais não eram muito precisos; por isso, nos primeiros meses, fomos à central térmica e baixamos manualmente os indicadores atuais dos manômetros e ajustamos o modelo aos modos atuais. Primeiros modelos de turbinas e caldeiras. Cada turbina e caldeira foram calibradas. Para testar o modelo, um grupo de trabalho foi criado e representantes do TPP foram incluídos nele.

Depois, montaram todo o equipamento em um circuito geral e ajustaram o modelo da usina termelétrica como um todo. Eu tive que trabalhar, pois havia muitos dados conflitantes nos arquivos. Por exemplo, encontramos modos com uma eficiência total de 105%.

Quando você monta um circuito completo, o sistema sempre considera um modo balanceado: os balanços material, elétrico e térmico são compilados. A seguir, avaliamos como tudo na montagem corresponde aos parâmetros reais do modo, de acordo com os indicadores dos instrumentos.

O que aconteceu

Como resultado, obtivemos um modelo preciso dos processos tecnológicos da planta de PCCE, com base nas características reais do equipamento e nos dados históricos. Isso nos permitiu prever com mais precisão do que apenas com base nas características do teste. O resultado foi um simulador dos processos reais da estação, um duplo digital do TPP.

Este simulador tornou possível a análise de acordo com os cenários "what if ..." de acordo com os indicadores especificados. Além disso, este modelo foi usado para resolver o problema de otimizar a operação de uma estação real.

Acabou implementando quatro cálculos de otimização:

- O supervisor de turno conhece o cronograma de liberação de calor, os comandos do operador do sistema são conhecidos e o cronograma de fornecimento de eletricidade: qual equipamento deve levar a carga para obter a margem máxima.

- Escolhendo a composição do equipamento de acordo com as previsões de preço de mercado: para uma determinada data, considerando o cronograma de carga e a previsão de temperatura externa, determinamos a composição ideal do equipamento.

- Apresentação de pedidos no mercado para o dia seguinte: quando houver uma composição de equipamentos e uma previsão de preço mais precisa. Contamos e enviamos uma inscrição.

- O mercado de balanceamento já está dentro do dia atual, quando os horários elétricos e térmicos são fixos, mas várias vezes ao dia a cada quatro horas começa a negociação no mercado de balanceamento, e você pode enviar uma solicitação: "Peço que me carregue até 5 MW". É necessário encontrar a parcela de carga ou descarga adicional, quando isso der a margem máxima.

Teste

Para os testes corretos, precisávamos comparar os modos de carregamento padrão do equipamento da planta com as nossas recomendações de projeto nas mesmas condições: composição do equipamento, programação de carga e clima. Ao longo de alguns meses, selecionamos intervalos de quatro a seis horas por dia com um cronograma estável. Chegamos à estação (muitas vezes à noite), esperamos que a estação entrasse no modo e só então a consideramos no modelo de simulação. Se o supervisor de turno estivesse satisfeito com tudo, a equipe operacional seria enviada para torcer as válvulas e mudar os modos do equipamento.

Indicadores comparados antes e depois de fato. No pico, dia e noite, nos finais de semana e nos dias úteis. Em cada modo, obtivemos economia de combustível (nesta tarefa, a margem depende do consumo de combustível). Então eles mudaram completamente para novos modos. Devo dizer que na estação eles acreditaram rapidamente na eficácia de nossas recomendações e, no final dos testes, percebemos cada vez mais que o equipamento estava operando nos modos calculados anteriormente.

Resumo do Projeto

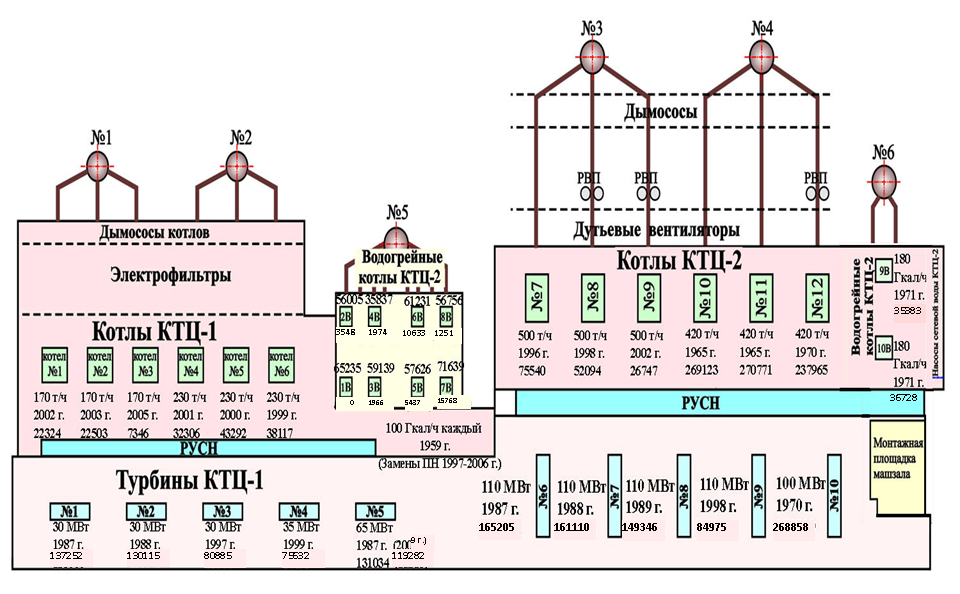

Objeto: PCCE com ligações cruzadas, 600 MW de energia elétrica, 2.400 Gcal - térmico.

Equipe: CROC - sete pessoas (tecnólogos, analistas, engenheiros especializados), CHP - cinco pessoas (especialistas em negócios, principais usuários, especialistas).

Período de implementação: 16 meses.

Resultados:

- Processos de negócios automatizados de condução de regimes e trabalho no mercado atacadista.

- Realizou testes de campo confirmando o efeito econômico.

- Economizou 1,2% de combustível devido à redistribuição de cargas durante a manutenção.

- Economizou 1% de combustível devido ao planejamento de composição de equipamentos de curto prazo.

- Otimizamos o cálculo das etapas das aplicações para RSV pelo critério de maximizar o lucro marginal.

O efeito final é de cerca de 4%.

O período estimado de retorno do projeto (ROI) é de 1 a 1,5 anos.

Obviamente, para implementar e testar tudo isso, tive que mudar muitos processos e trabalhar em estreita colaboração com a gerência do CHP e a empresa geradora como um todo. Mas o resultado definitivamente valeu a pena. Foi possível criar um duplo digital da estação, desenvolver procedimentos de planejamento de otimização e obter um efeito econômico real.