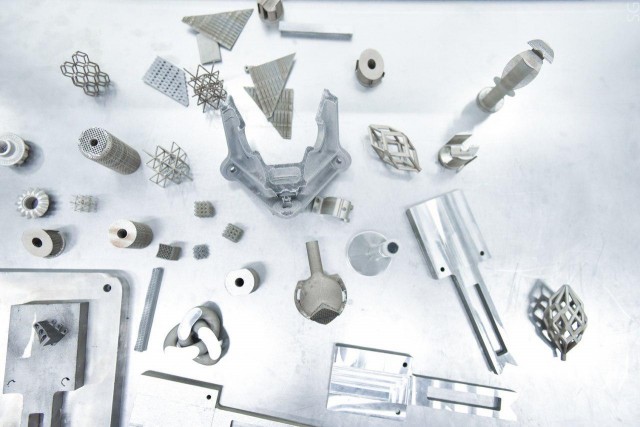

O uso da impressão 3D na indústria aeroespacial é uma tendência estabelecida. Gigantes industriais do mundo, como Airbus, Boeing, General Electric, passaram da impressão de protótipos e produtos únicos para a fabricação de aditivos em série completos. Por exemplo, a nova aeronave Airbus A350 XWB contém mais de 1000 peças diferentes feitas com impressão 3D.

No entanto, a impressão 3D não é um método barato, principalmente devido ao custo da matéria-prima. Se você usar intermetálico pré-fabricado para impressão de peças, terá que fundi-lo primeiro, e essa é uma tecnologia especial e um sério consumo de energia. Em seguida, o fundido a quente deve ser "pulverizado" com uma corrente de gás, água ou plasma para obter um pó, o que complica bastante e aumenta o custo de produção. Os cientistas da NUST “MISiS” encontraram uma maneira de reduzir o custo de produção de pós para impressão 3D - em vez de um método de pulverização, eles usaram uma usina planetária.

Cada vez mais, os intermetalídeos (um composto de dois metais) titânio-alumínio e titânio-níquel são usados para a fabricação de componentes de aeronaves e naves espaciais. Os produtos 3D têm baixa densidade, características de alta resistência, alta resistência ao calor e podem ter uma forma geométrica complexa. Os pós compostos obtidos de maneira relativamente simples e barata são uma parte essencial da relação custo-benefício da produção 3D de metal.

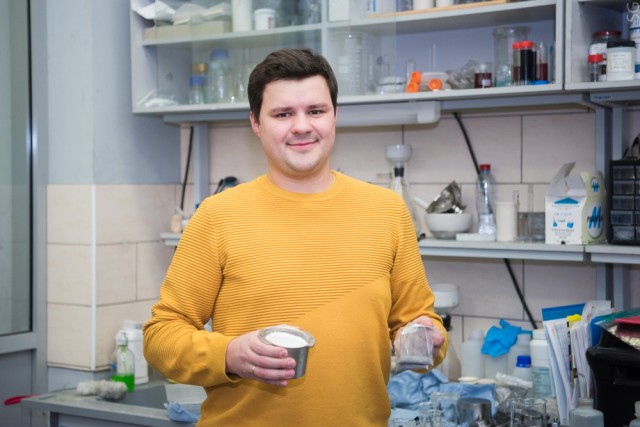

“Para a produção 3D em série de peças de foguetes e aeronaves, pós iniciais de alta qualidade - precursores, bem como um método simples para sua produção com alta produtividade e ao mesmo tempo baixo custo. A introdução total de plantas de aditivos metálicos na indústria doméstica é principalmente limitada pelo alto custo das matérias-primas, devido ao qual a produção ainda não é rentável. E o desenvolvimento de uma maneira econômica de obter pós metálicos de alta qualidade é nossa principal tarefa ”, diz um dos co-autores do desenvolvimento, pesquisador do Centro de Pesquisa e Desenvolvimento de Nanomateriais de Cerâmica Estrutural da NUST MISiS, Ph.D. Andrey Nepapushev.

Foi possível simplificar a produção de pós para impressão 3D através do uso de uma combinação única de modos de moinhos planetários, onde pós compostos compostos de partículas arredondadas, incluindo titânio e alumínio, foram obtidos durante a usinagem intensiva. Esse "produto semi-acabado" pode ser carregado diretamente em uma impressora a laser 3D, onde diretamente no processo de impressão a uma temperatura de cerca de 650 graus, os metais reagem, formando um composto intermetálico refratário.

Segundo os cientistas, ninguém usou um moinho planetário para esse fim e a experiência de laboratório pode ser transferida para a produção - os fabricantes domésticos têm análogos industriais dos moinhos planetários.

“Em nossos experimentos, usamos como material de partida pós de titânio, alumínio e níquel, que foram submetidos a usinagem intensiva em uma usina planetária. O método proposto simplificou bastante e reduziu o custo de obtenção de precursores, além de reduzir o consumo de energia durante a impressão 3D em 20%. Portanto, não é necessário usar grandes poderes de laser para derreter durante a impressão ”, acrescenta Andrey Nepapushev.

O novo método reduzirá o custo do material, o que o tornará mais acessível para o fabricante e expandirá a capacidade de criar produtos compactos de formato complexo para a indústria aeroespacial. Os resultados do estudo estão publicados na revista

Metallurgical and Materials Transactions B (2019) .

Atualmente, o grupo científico concluiu a otimização das composições dos pós precursores e começou a criar os primeiros protótipos dos pós obtidos.