Implementação de um dispensador de transportador de múltiplos componentes

No artigo atual, gostaria de demonstrar uma das possíveis implementações de um dispensador automático de substâncias de transportadores de múltiplos componentes, além de compartilhar minha experiência. A tarefa técnica inicial foi muito simples e incluiu 4 canais de medição paralelos controlados por botões e software para PC via USB. Os principais componentes são líquidos bastante viscosos - propilenoglicol, sabores, glicerina e muito mais. O dispositivo final deveria estar localizado na sala do escritório onde a equipe trabalhava - ou seja, fique o mais quieto possível. O design de cada canal dosado deve ser o mais simples possível e ter um custo mínimo. Em uma primeira aproximação, tudo parecia bastante simples, mas com o desenvolvimento do projeto, a especificação também aumentou e, como resultado, um lote de transportador inteiro acabou. Para quem esses tópicos são interessantes - peço um gato. O artigo utiliza uma grande quantidade de informações textuais, imagens e filmagens.

Parte introdutória e protótipo primário

Em primeiro lugar, o monitoramento foi realizado nas soluções existentes, nas estações de dosagem automáticas prontas para uso imediato e nos dispositivos e unidades portáteis individuais. Como eu não havia lidado com esses tópicos antes, sugeri que tarefas semelhantes existem nas indústrias alimentícia e médica. Tais soluções foram encontradas, mas não se encaixam por várias razões. Na indústria de alimentos, eles manipulam volumes bastante grandes e, na tarefa atual, os quadros especificados variavam de 100 ml. até 1 litro E o custo de tais sistemas era extremamente alto. Existem soluções adequadas na indústria médica, mas o custo é altíssimo. E todas essas soluções tinham uma desvantagem - cada canal era um dispositivo funcionalmente completo e foi projetado para apenas um componente. Você pode, é claro, perceber lavando o canal com água destilada ao trocar a substância, mas é extremamente difícil lavar tudo depois dos aromas. E eles são usados cerca de 40 peças. Se você selecionar um canal separado para cada componente, o design final será de tamanho e custo enormes.

Há também algum tipo de solução universal - usar bombas peristálticas. Eles vêm em diferentes modelos, diferentes precisão e taxas de alimentação. O mais preferido seria uma bomba usando um motor de passo e um grampo de troca de tubo de silicone. No entanto, os volumes do agente de dosagem podem variar de 0,1 ml. até 10 ml. com precisão muito alta. E aqui é desejável poder usar mangueiras de silicone grossas e finas sem reconfigurar a braçadeira ou calibração ao trocar mangueiras de diâmetros diferentes. Estruturalmente, isso não está disponível em todas as bombas. Sim, e uma bomba peristáltica chinesa menos confiável com eletrônica de controle também não é barata.

Como não tinha experiência prática com equipamentos similares, decidi desenvolver meu próprio canal de dispensadores. Devo dizer imediatamente que, após a implementação deste projeto, e já tendo alguma experiência e compreensão do processo, adquirido experiência no trabalho com impressão 3D e nas propriedades físicas das substâncias utilizadas, seria muito mais racional usar uma bomba peristáltica de seu próprio projeto. Isso simplificaria bastante o design final, reduziria o tempo de dosagem e o tempo para alterar a substância de cada canal. Mas tudo isso se tornou aparente somente após uma grande quantidade de tempo, esforço e experiência adquirida.

Como o dispositivo de dosagem mais simples e preciso, foi adotada uma seringa médica convencional. A unidade de trabalho era um simples motor de passo de uma antiga impressora matricial. Uma bucha de fixação foi feita com um pedaço de mangueira grossa e uma porca M5. Seringa de 5 ml. fixado por cantos de alumínio. O mecanismo é conectado através do driver L298N a uma placa de depuração baseada no microcontrolador AT91SAM7SX256, que é conectado ao PC via USB.

O software C ++ simples foi desenvolvido para conectar via USB, carregar predefinições de dispensadores, controlar e calibrar cada canal para cada tipo de seringa utilizada.

Após uma longa execução de teste do sistema, muitos aspectos da tarefa atual e a abordagem usada ficaram claros. Em primeiro lugar, não será possível garantir alta precisão de dosagem para todas as faixas de valores com uma única seringa. É necessário usar seringas para 1, 5, 10, 20, 50 ml. Como o layout das substâncias durante a mistura pode variar significativamente na composição e nos volumes de dosagem, o módulo final deve poder trocar as seringas com uma mangueira e uma ponta fixa. Em segundo lugar, ficou claro que a velocidade da coleção de uma substância depende muito de sua viscosidade e é simplesmente inútil usar motores de passo rápidos e poderosos. E em terceiro lugar, o uso de diferentes tipos de seringas para os volumes de dosagem necessários deu uma precisão muito alta. Mas o design de um módulo desse tipo acabou sendo pouco confiável - a porca de aço inoxidável do M5 foi rapidamente apagada e começou a pular as etapas do motor. Além disso, a base de polímero sobre a qual andava o canto de alumínio foi deformada ao longo do tempo, mesmo com o uso constante de graxa de silicone. Com base nos resultados, decidiu-se usar a abordagem com seringas e um motor de passo e implementar a mecânica do canal do dispensador de maneira diferente.

A implementação da primeira versão do dispensador multicanal

Os componentes mais comuns, acessíveis e muito baratos na minha cidade periférica acabaram sendo conjuntos para a mecânica das impressoras 3D. Estes são pares de fusos de esferas, guias com rolamentos e suportes. No começo, decidi usar um guia e parafuso de esferas para reduzir a largura do canal do dispensador. Mas após algum tempo de desenvolvimento, vibrações apareceram.

Comecei também a experimentar vários materiais para a base do canal do dispensador, a fim de reduzir vibrações gerais e reduzir o ruído, mas ao mesmo tempo ter rigidez suficiente. Tentei tanto bases de polímeros quanto compensados espessos e chapas de alumínio de diferentes espessuras. O melhor resultado foi obtido com fibra de vidro de 10 mm de espessura - apresentava boa rigidez e amortecia a maioria das vibrações. Também foi decidido usar dois guias.

Para reduzir o tamanho do canal do distribuidor, o motor de passo foi removido para a parte inferior da base e a transmissão foi feita com uma correia. Também simplificou o posicionamento do motor em relação ao parafuso de esferas e reduziu a vibração.

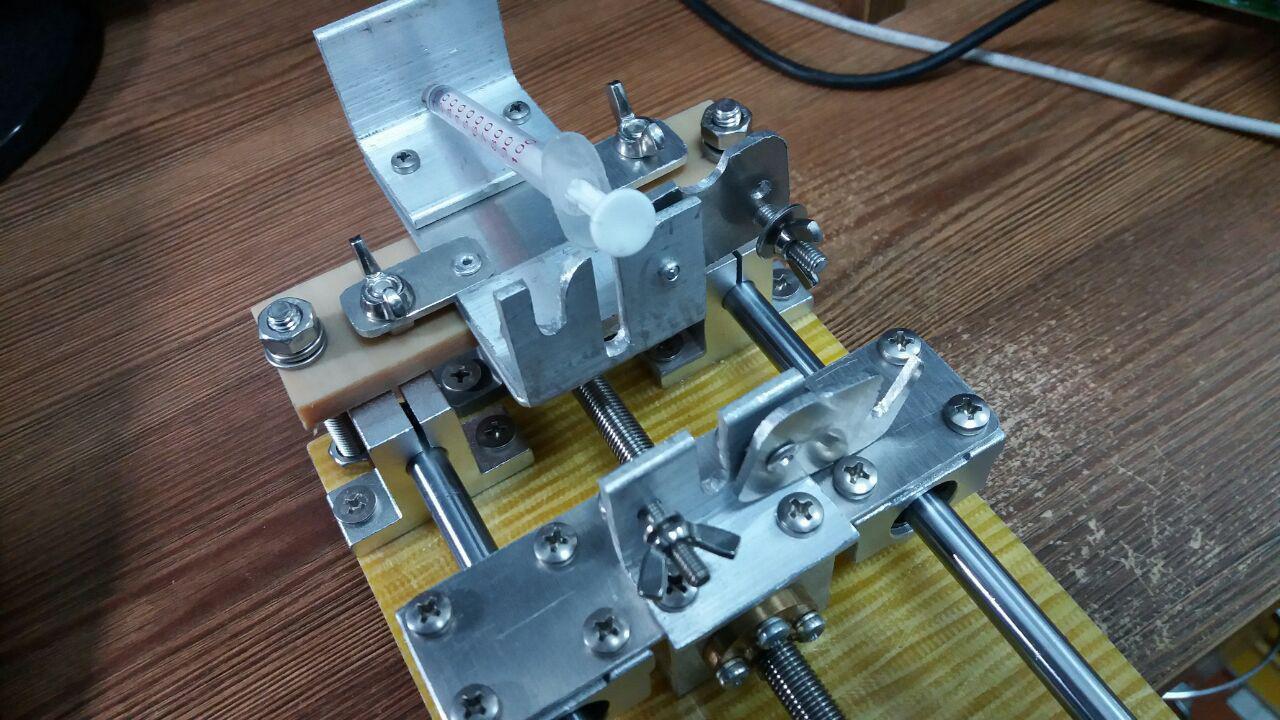

Então eu comecei a implementar um retentor com a capacidade de trocar seringas. Foram utilizadas ferramentas manuais - um canto de alumínio, uma folha de alumínio com 2 mm de espessura, prendedores de aço inoxidável e uma grande quantidade de trabalho manual com uma serra, limas e uma chave de fenda. Além disso, uma polia para um número maior de dentes foi colocada no motor de passo - para aumentar a velocidade de movimento do empurrador. A visualização final de um módulo em 1ml. a seringa é mostrada abaixo.

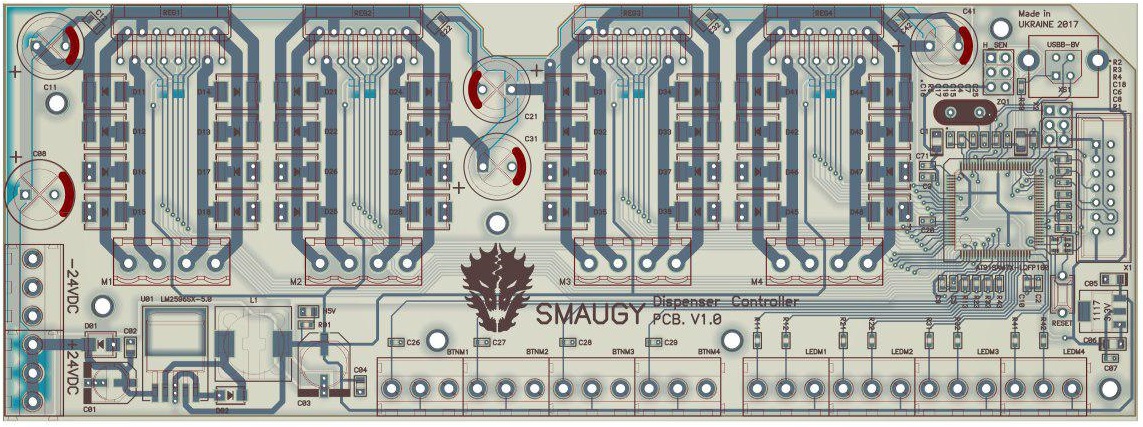

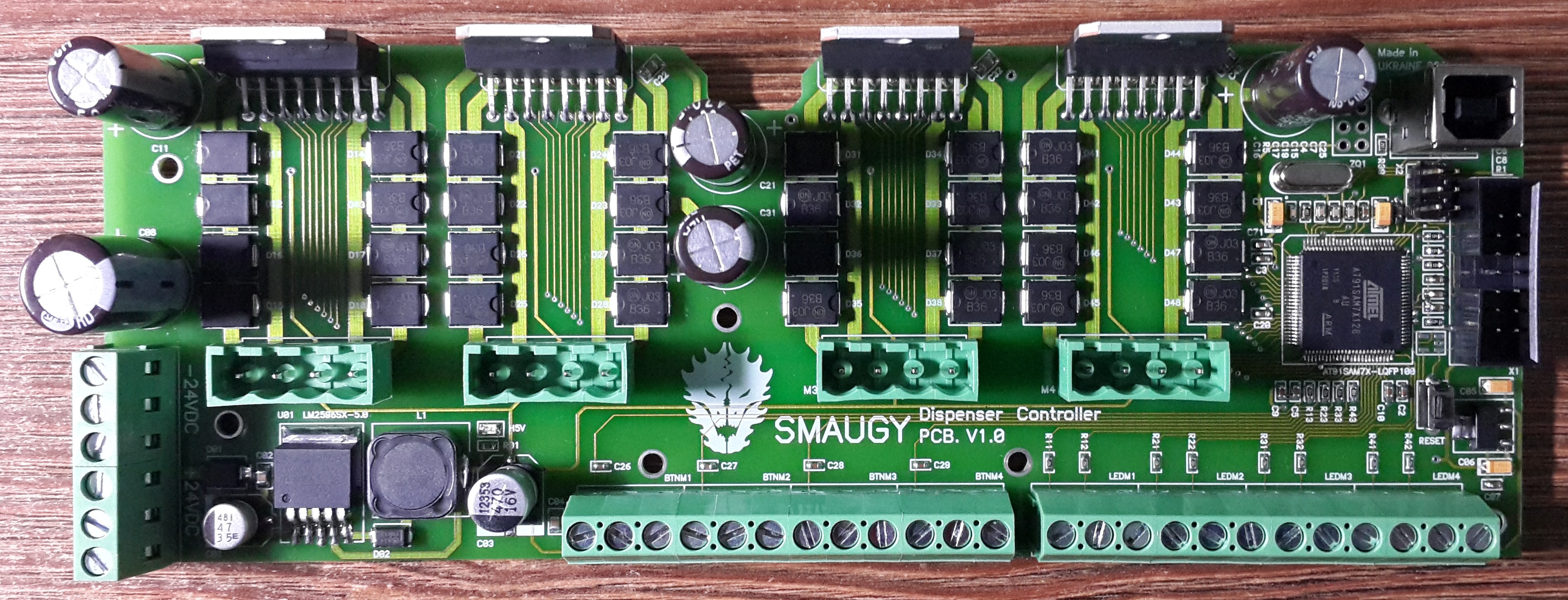

Para a eletrônica de controle, o microcontrolador AT91SAM7X128 foi selecionado. Possui um grande número de linhas de entrada / saída, uma porta USB, o firmware foi implementado no depurador e estava disponível após o projeto anterior, como a maioria dos componentes. Para controlar os motores de passo, o driver L298N foi usado. A placa de controle previa a conexão de um botão e dois LEDs para cada canal. Tensão de alimentação para motores de 24V. Os drivers estão localizados na extremidade da placa para um ajuste confortável na parede lateral da caixa de alumínio. A placa foi fabricada pela JLCPCB.

Um banco de ensaio para bombear substâncias foi montado. Após várias partidas e muito tempo de inatividade, bolhas de ar começaram a se formar no sistema de mangueiras de silicone, o que é inaceitável. Para se livrar disso, foram usadas válvulas de retenção mais caras, o comprimento das mangueiras foi minimizado, um diâmetro menor da mangueira foi usado para uma conexão mais estreita com as seringas.

Usando impressão 3D e modelagem 3D

A implementação atual do canal do dispensador não teve nenhuma reclamação sobre o trabalho, mas exigiu uma enorme quantidade de esforço despendido para fabricar o grampo. E os grampos para seringas tinham que ser feitos com 1, 5, 10, 20, 50 ml. e para todos os quatro canais. Inicialmente, planejei fornecer partes desses grampos para corte e dobra a laser com uma máquina. Porém, na fabricação da instância de teste, refiz todos os detalhes três vezes, pois o erro nos cálculos era de 1 a 1,5 mm. levou ao fato de que a seringa não segurava firmemente, o pistão começou a dobrar e, como resultado, a precisão da dosagem era instável. Encomendar peças de corte a laser várias vezes não é barato e rápido. E então é hora de se familiarizar com a tecnologia de impressão 3D. O valor orçado para corte e dobra a laser de alumínio foi suficiente para comprar peças para a impressora 3D Grabber i3. Todas as peças necessárias foram adquiridas e o processo de montagem, depuração e atualização da impressora começou.

Depois de montar e configurar o trabalho, comecei a estudar modelagem 3D. Depois de algum tempo, percebi que o uso de uma impressora 3D para um desenvolvedor abre possibilidades essencialmente ilimitadas. Quaisquer elementos de fixação, grampos, travas, caixas para eletrônicos, estruturas pré-fabricadas complexas - tudo isso se torna facilmente acessível e é implementado automaticamente enquanto o desenvolvedor está ocupado com outras tarefas. Começou uma busca por compromissos entre o tipo de plástico, velocidade e qualidade da impressão, durabilidade, recheios e muito mais.

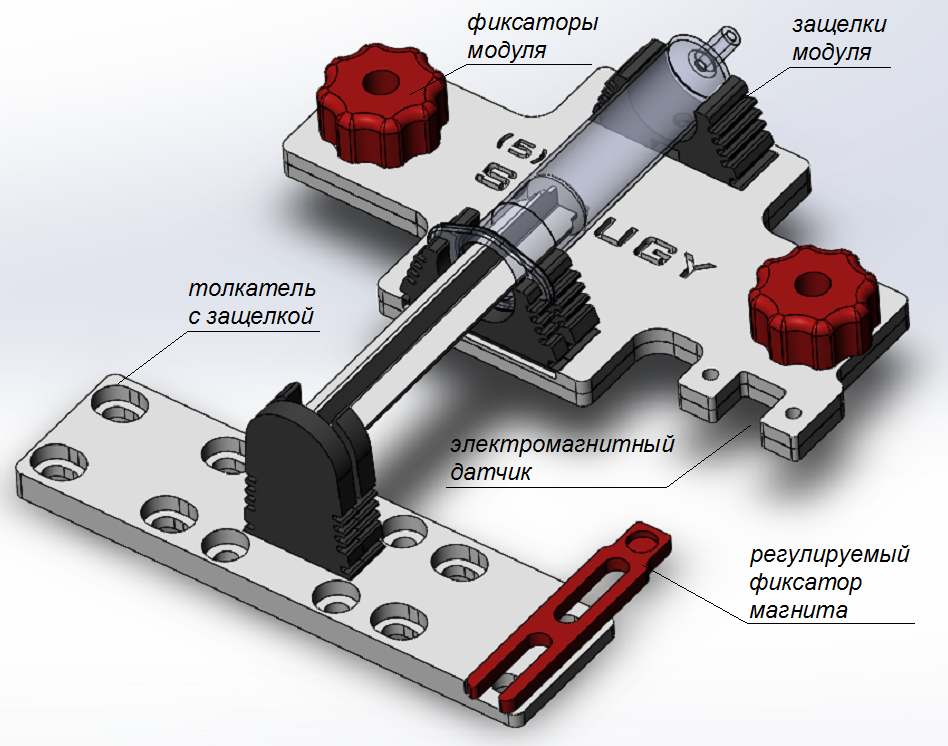

Para todas as peças, foi utilizado plástico ABS. Para peças mais simples, o plástico era fabricado a um preço mais barato, para peças maiores e mais precisas, respectivamente, para plásticos mais caros. Para fixar as seringas, foram desenvolvidas travas, cuja implementação é simplesmente impossível em alumínio. Os tamanhos dos grampos são otimizados para cada tipo de seringa. As peças de teste foram impressas, o primeiro retentor de protótipo foi montado e trabalhado sem falhas. Para interromper o movimento do empurrador, foram utilizados um sensor Hall e um suporte ajustável com um ímã.

A visão geral do dispensador de canal de teste montado adquiriu a seguinte forma:

Após o desenvolvimento de peças para todos os tipos de seringas, os componentes foram solicitados para os três canais restantes e a impressão dos componentes do grampo foi iniciada.

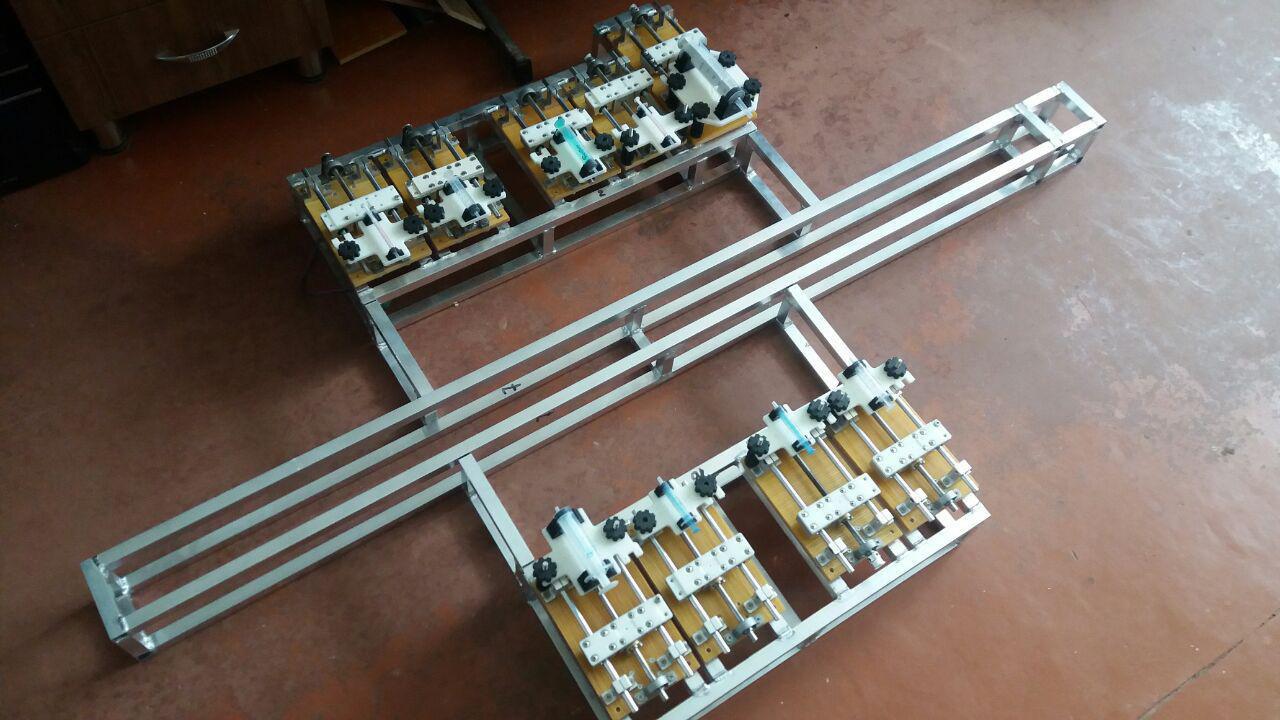

Após montar e calibrar a mecânica dos quatro canais, a seguinte visão e as dimensões aproximadas do dispensador resultaram:

Tudo estava pronto para montar os canais em uma estrutura comum de perfis de alumínio, instalar fios e instalar eletrônicos, mas o cliente fez ajustes nos termos de referência do projeto. Primeiro, minimize o consumo da substância ao alterar o tipo de seringa ou alterar a própria substância. Na implementação atual, a substância foi primeiro retirada de um tanque grande através de um sistema de mangueiras de silicone e uma válvula de retenção e, em seguida, o material foi descarregado na segunda válvula e ponta de retenção. Antes da dosagem, era necessário preencher completamente o sistema utilizado e, ao trocar, deitá-lo novamente no tanque ou no trabalho. Era economicamente irracional e exigia uma perda de tempo adicional, além de aumentar a probabilidade de contaminação do local de trabalho. Em segundo lugar, dada a maior velocidade de montagem dos canais do dispensador usando a impressão 3D, implemente mais 5 canais adicionais e combine todos eles em um transportador. Esta implementação cobriu completamente todas as opções possíveis para misturar substâncias. À primeira vista, as mudanças não são significativas, mas para sua implementação eu tive que refazer completamente o projeto.

A implementação da segunda opção de dispensador multicanal

Para evitar encher o sistema de mangueiras e válvulas de silicone com uma substância, decidiu-se fazer um sistema pneumático com pontas substituíveis. A ponta do volume necessário foi imersa em um recipiente com a substância, uma cerca foi realizada e, em seguida, a ponta foi movida para um frasco para mistura e ocorreu uma descarga. A substância não entrou nas mangueiras de silicone, não havia válvulas de retenção e, ao trocar o material, bastava substituir a ponta. Para fixar a imersão da ponta em um recipiente com uma substância, um sensor de contato líquido foi implementado. Consistia em 2 contatos finos de aço inoxidável conectados a um elemento lógico K176LA9.

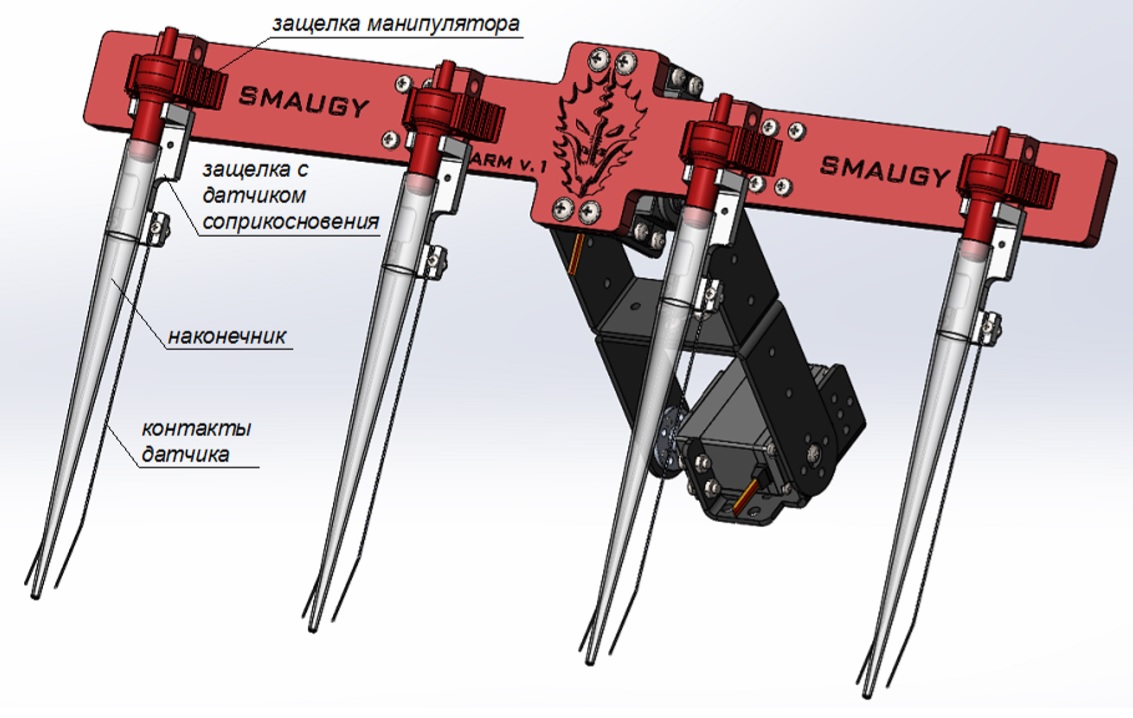

Para movimentar as pontas entre os recipientes com a substância e as latas para mistura, foi desenvolvido um manipulador com 2 servos e uma base com travas.

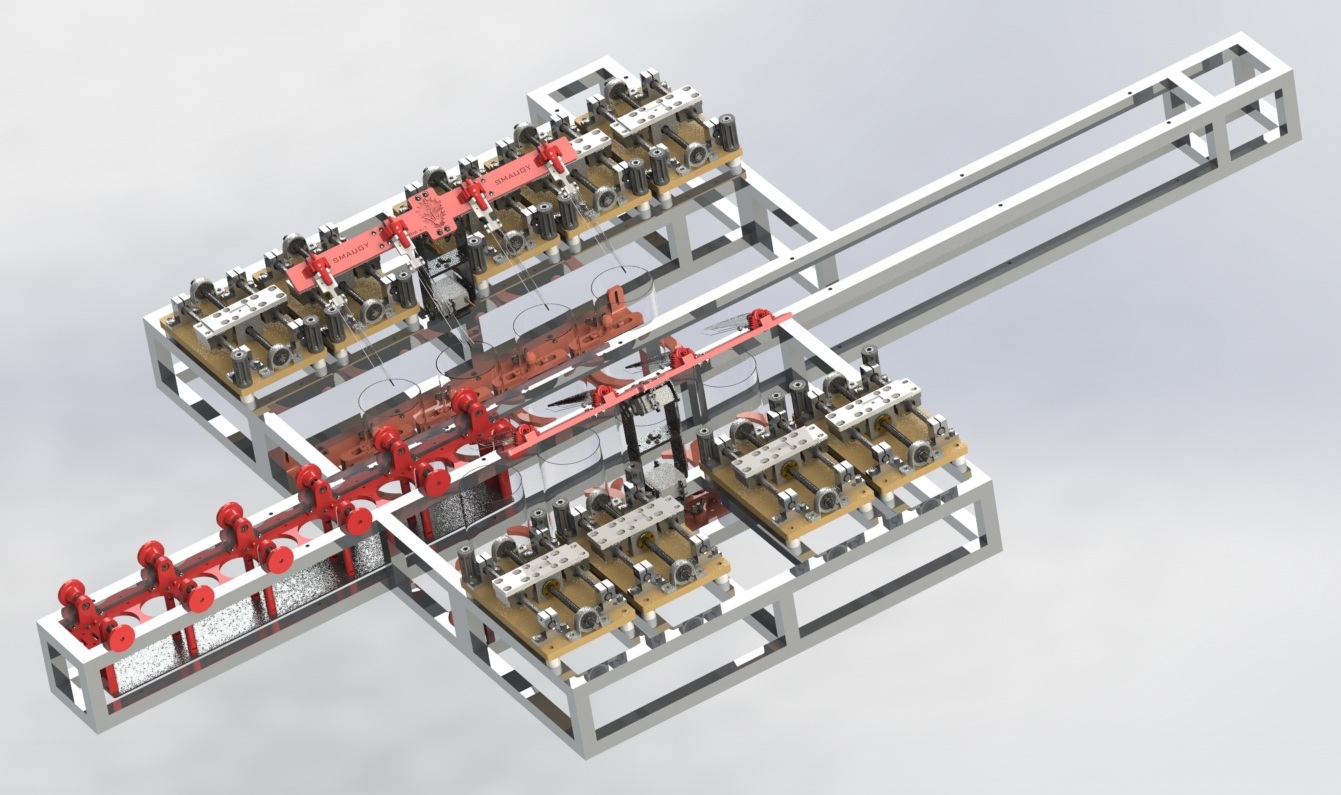

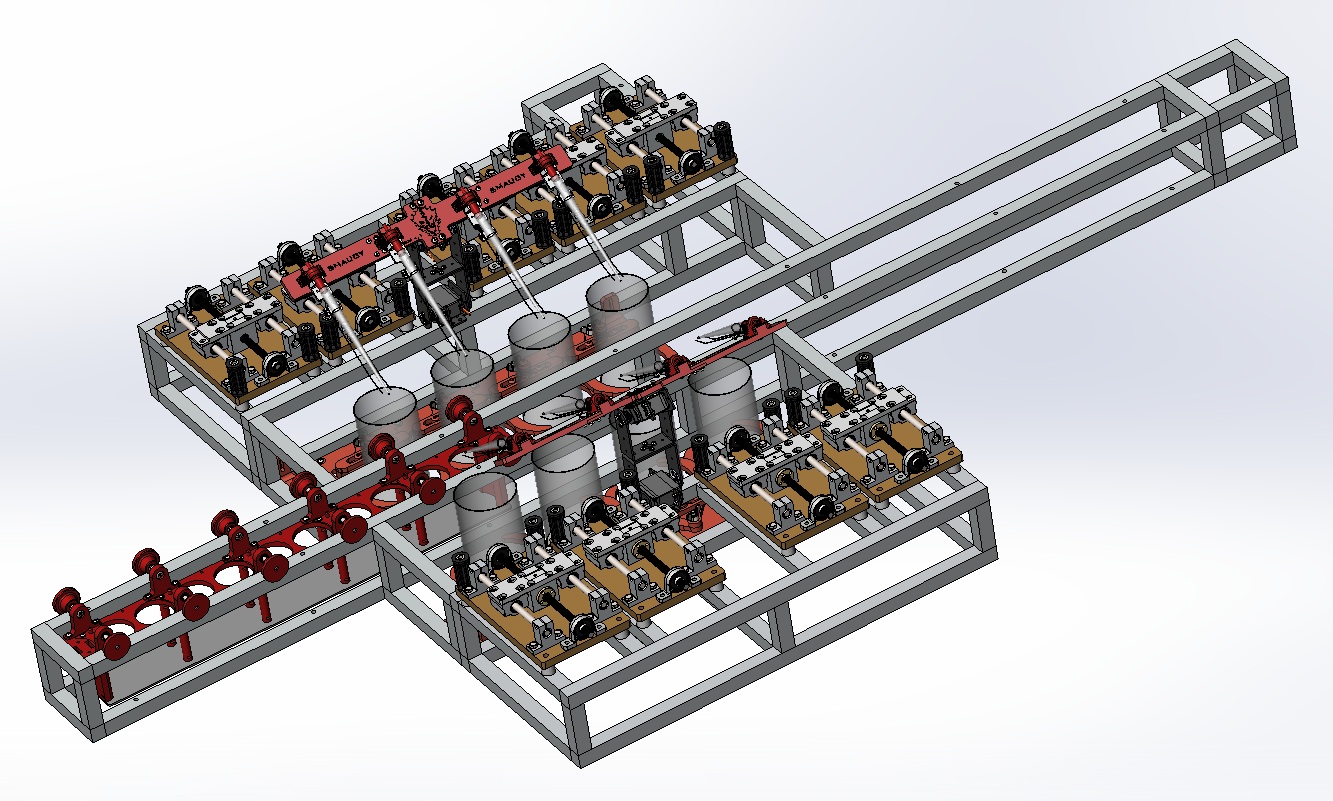

O design geral do transportador desenvolvido incluía 2 braços com canais dispensadores, uma unidade com uma seção móvel de latas cheias, 2 manipuladores com pontas e 2 compartimentos com grampos embaixo do recipiente com a substância. Os ombros com canais dispensadores e manipuladores estavam localizados um em frente ao outro, e um bloco com uma seção móvel foi localizado entre eles.

Essa implementação tornou possível a dosagem de 2 substâncias por lata de cada vez. Depois de minimizar todas as dimensões possíveis da estrutura, foi obtida uma estrutura de alumínio da seguinte forma:

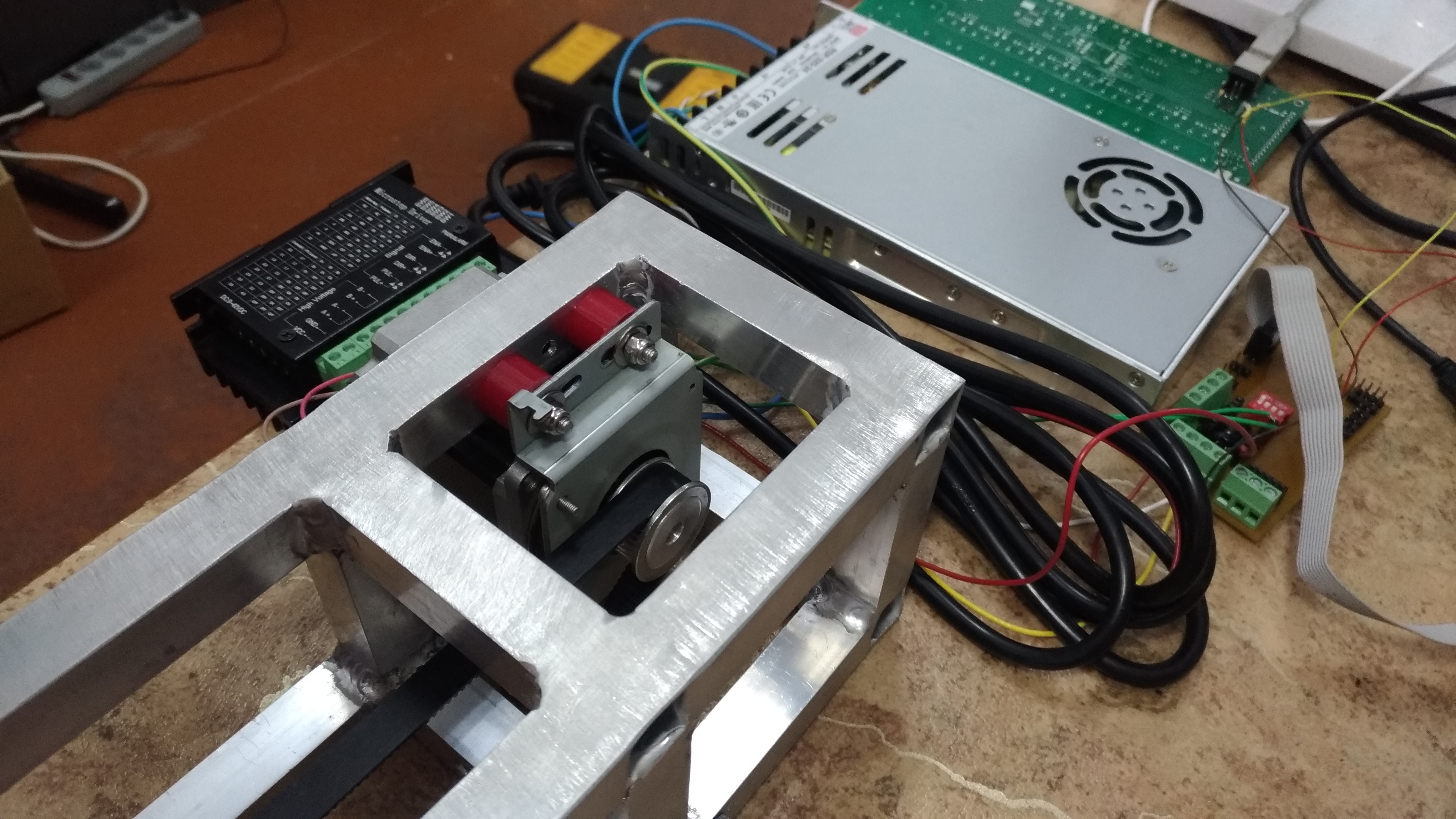

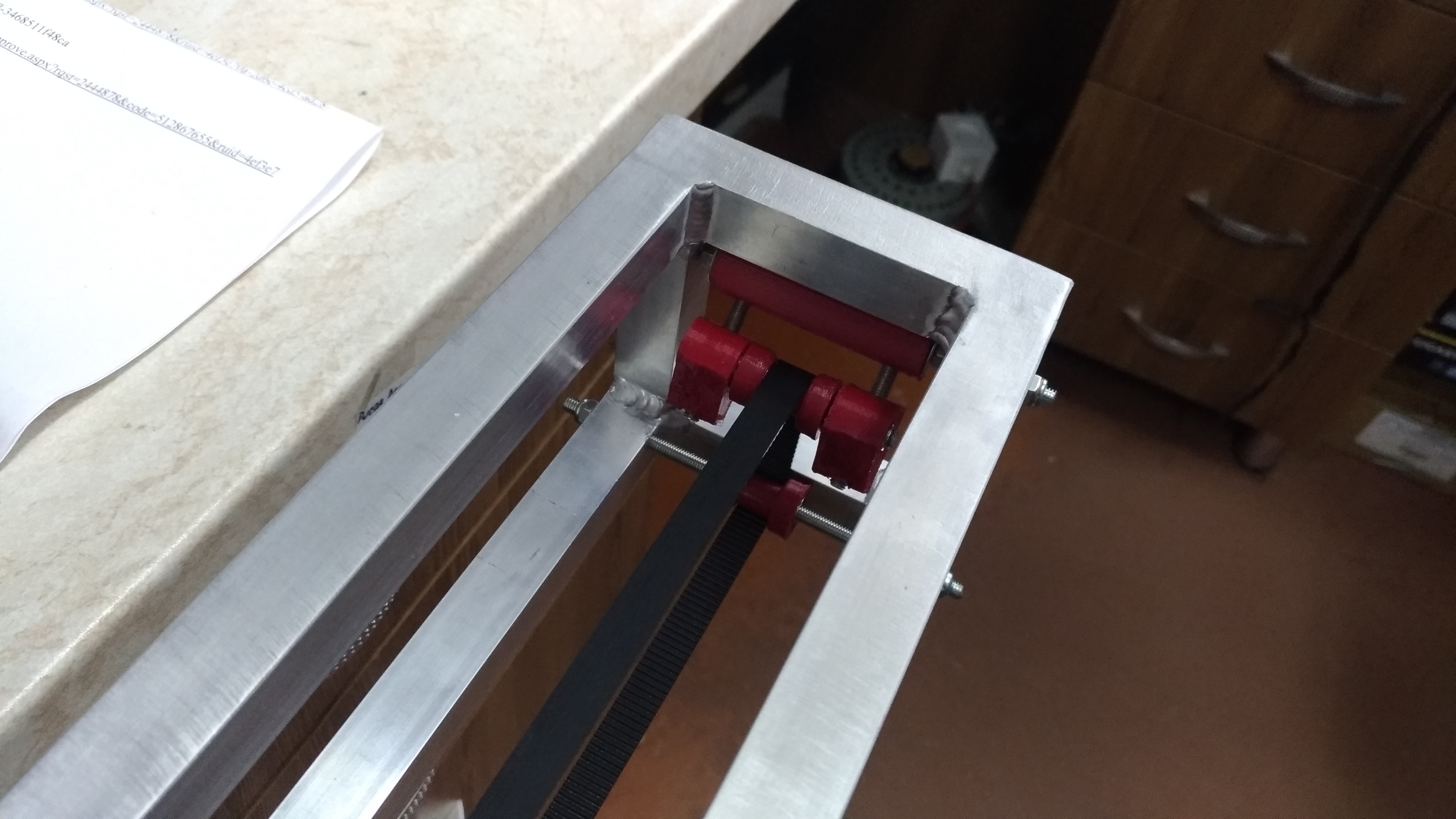

O próximo passo foi o desenvolvimento de uma seção móvel das latas cheias. A seção foi projetada para 10 latas e foi acionada por um motor de passo, por meio de uma correia fixada nas duas extremidades. O movimento da seção foi realizado por 6 pares de rolos em forma de cone que se moviam ao longo da borda externa da estrutura de alumínio. Cada rolo foi fixado com um rolamento na lateral da seção móvel. A base da seção era de alumínio e presa através de racks. Rolos de suporte e um tensionador foram fornecidos para a transmissão por correia. Todos os detalhes da seção também foram impressos em uma impressora 3D.

Em seguida, um grampo ajustável foi implementado para recipientes com uma substância:

Após o desenvolvimento de todas as seções do distribuidor automático de substâncias para transportadores de múltiplos componentes, foi obtida a seguinte visão geral:

Eletrônica de controle de transporte

Ao implementar o transportador para a eletrônica de controle, os requisitos também foram alterados:

- Adicionado a necessidade de controlar 4 servos;

- controle do motor de passo da seção móvel das latas cheias e interrogação dos sensores de posição desta seção;

- interrogação do sensor de contato com o líquido;

- interrogação dos sensores de identificação do módulo instalado (4 sensores Hall - 16 módulos possíveis);

- controle de 9 canais.

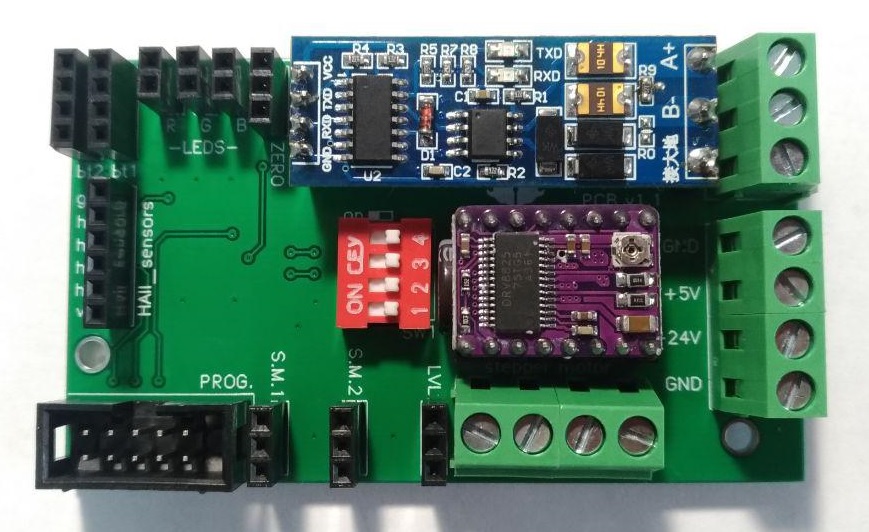

Com base nas alterações acima, não foi possível usar vários módulos eletrônicos de controle de 4 canais desenvolvidos anteriormente. Decidiu-se desenvolver um módulo universal comum para cada canal e integrá-los em uma rede usando o protocolo RS485. Como resultado, cada módulo precisava incluir o controle de 2 servos, controle do motor de passo, polling de 5 sensores Hall (4 para um módulo plug-in e 1 para parar o empurrador), polling de um sensor de contato líquido, polling de 2 botões de relógio, controle de 3 LEDs, configurando o endereço do dispositivo e o módulo de transmissão de dados via RS485. O microcontrolador de controle é ATmega8A, o driver do motor de passo é DRV8825, o módulo de transmissão de dados RS485 é o HW-0519. A tensão de alimentação do motor de passo é -24V, para lógica - 5V. A placa foi fabricada pela JLCPCB.

Para a eletrônica de controle, também foi projetada uma caixa para impressão 3D. Uma placa de alumínio foi instalada na tampa da carcaça, que servia de radiador para o motorista do motor de passo. O estofamento térmico foi usado para entrar em contato com a placa e o driver. Entradas de cabos seladas foram usadas para conectar sensores, controlar e fornecer fios. Todas as conexões foram seladas adicionalmente. Na caixa havia uma placa eletrônica de controle, um conversor de voltagem e uma placa com um chip lógico para um sensor de contato líquido. Todas as placas foram revestidas com verniz de poliuretano.

Produção de transportador multicanal

Após a conclusão do projeto, a fase de fabricação, montagem e comissionamento dos módulos transportadores individuais começou. Inicialmente, os componentes ausentes foram impressos e todos os canais do dispensador foram montados. Em seguida, o perfil de alumínio foi cortado e a estrutura do transportador, composta por 2 ombros e um bloco da seção móvel, foi soldada.

A próxima etapa da montagem foram manipuladores com dicas. Todos os componentes das pontas foram feitos dobráveis e montados em travas. Isso simplificou bastante a alteração de dicas.

Um dos estágios de montagem mais trabalhosos é a seção móvel das latas de envase. As peças impressas tinham que ser processadas, bem ajustadas umas às outras e montadas juntas, cortar a base de alumínio e presa à seção, ajustar a posição dos rolos em forma de cone para obter um posicionamento uniforme na estrutura de alumínio, instalar um motor de passo, motorista, caixa hermética com eletrônicos, guias e um tensionador de correia , bem como um grupo de sensores de posição da seção (posição inicial, fornecimento de substância, posição - propileno glicol, posição - glicerina, posição final). Um motor de passo mais potente foi selecionado para o módulo atual. O driver do motor de passo é o TB6600.

Para reduzir as vibrações, todos os parafusos também foram impressos em uma impressora 3D. Após todas as calibrações, a distância entre o compartimento móvel e as nervuras da estrutura de alumínio não era superior a 1-2 mm.

As possibilidades e o escopo do uso da impressão 3D eram impressionantes - além de todos os retentores de seringas, suportes eletrônicos e de motor, caixas eletrônicas com PCBs, gaxetas de borracha - seções inteiras também foram impressas e montadas. O último componente para a montagem do transportador foi um grampo para sensores: quatro sensores para verificar o tipo de grampo montado e um conector para conectar o sensor de parada do empurrador.

As possibilidades e o escopo do uso da impressão 3D eram impressionantes - além de todos os retentores de seringas, suportes eletrônicos e de motor, caixas eletrônicas com PCBs, gaxetas de borracha - seções inteiras também foram impressas e montadas. O último componente para a montagem do transportador foi um grampo para sensores: quatro sensores para verificar o tipo de grampo montado e um conector para conectar o sensor de parada do empurrador. As caixas restantes para a eletrônica também foram pré-impressas, após o que procedi à montagem final dos ombros individuais com manipuladores.

As caixas restantes para a eletrônica também foram pré-impressas, após o que procedi à montagem final dos ombros individuais com manipuladores.

Após a montagem e instalação do primeiro módulo, foram feitas medições e todos os fios do comprimento necessário com os conectores instalados foram preparados.

Após a montagem e instalação do primeiro módulo, foram feitas medições e todos os fios do comprimento necessário com os conectores instalados foram preparados. Após instalar a fonte de alimentação e os módulos restantes, colocar os fios, sensores e comunicação, além de colocá-los em caixas e anexá-los à estrutura, a seguinte visualização de um dos ombros foi mostrada:

Após instalar a fonte de alimentação e os módulos restantes, colocar os fios, sensores e comunicação, além de colocá-los em caixas e anexá-los à estrutura, a seguinte visualização de um dos ombros foi mostrada:

Depois de montar os dois braços, calibrar todos os canais, selecionar o local das seções e dos sensores, colocar todos os cabos e sistemas de mangueiras de silicone, a forma final de um dispensador de múltiplos componentes de transportador automático assume a forma:

Depois de montar os dois braços, calibrar todos os canais, selecionar o local das seções e dos sensores, colocar todos os cabos e sistemas de mangueiras de silicone, a forma final de um dispensador de múltiplos componentes de transportador automático assume a forma:

Implementação de software

O software do transportador também foi desenvolvido novamente em C ++ e incluiu o processamento de um arquivo com predefinições, indicação dinâmica de todos os canais do dispensador, manipuladores e uma seção móvel, indicação do nível de substâncias nos contêineres, exibição de informações estatísticas e ajuste de todas as unidades. O software fez as configurações necessárias de acordo com a predefinição selecionada. Se um módulo incorreto foi instalado ou se estava completamente ausente, ocorreu uma indicação e uma mensagem correspondente. Quando o nível de substância nos tanques se tornou crítico, também ocorreu um aviso. As etapas ausentes dos mecanismos também foram contadas e, quando o valor excedeu o limite definido, uma mensagem foi emitida indicando o número do canal e a necessidade de sua manutenção. As configurações das unidades possibilitaram corrigir os valores das etapas do motor de medição, alterar a posição dos manipuladores, verificar as condições intermediárias do transportador, verificar a operação dos sensores, a quantidade de substância utilizada, produtos acabados e erros durante a operação.

O software fez as configurações necessárias de acordo com a predefinição selecionada. Se um módulo incorreto foi instalado ou se estava completamente ausente, ocorreu uma indicação e uma mensagem correspondente. Quando o nível de substância nos tanques se tornou crítico, também ocorreu um aviso. As etapas ausentes dos mecanismos também foram contadas e, quando o valor excedeu o limite definido, uma mensagem foi emitida indicando o número do canal e a necessidade de sua manutenção. As configurações das unidades possibilitaram corrigir os valores das etapas do motor de medição, alterar a posição dos manipuladores, verificar as condições intermediárias do transportador, verificar a operação dos sensores, a quantidade de substância utilizada, produtos acabados e erros durante a operação.

Conclusão

Esse projeto foi desenvolvido por mim no meu tempo livre a partir do trabalho principal, e cerca de um ano passou do primeiro rascunho ao comissionamento. Após a depuração e algum tempo acumulado, as limitações da implementação atual se tornaram visíveis. Mesmo após a instalação de servos precisos, o erro de posicionamento das pontas do manipulador foi significativamente reduzido, mas ainda era significativo, dado o ombro do projeto. Em sua forma atual, o transportador conseguiu encher apenas latas grandes. Vi duas maneiras de resolver essa restrição: a primeira é adicionar um eixo horizontal de movimento aos manipuladores e implementar a imersão vertical da ponta no recipiente com a substância e no frasco cheio; o segundo é trocar o distribuidor do canal,tendo realizado isso por meio de uma bomba peristáltica com várias travas ajustadas para diferentes diâmetros da mangueira de silicone. Se eu repetisse esse projeto novamente - eu iria para a segunda modalidade do canal do distribuidor. Usando uma bomba peristáltica universal para cada canal, eu não só conseguia dobrar a velocidade de dosagem, mas também fixar firmemente as pontas sobre a seção móvel com bancos e evitar movimentos complicados dos manipuladores. Também foi possível com uma grande bomba peristáltica universal e um grupo de travas automáticas para cada canal de distribuição, usando vários tipos de mangueiras de silicone, e um conjunto de tambores para latas recarregáveis. Mas todas essas decisões, como escrevi no começo do artigo,tornou-se aparente somente após a experiência adquirida na implementação de um doseador de transportador de múltiplos componentes.Todos os arquivos de origem, modelos 3D, circuitos elétricos, software de alto e baixo nível, bem como os recursos de design do doseador transportador pertencem ao cliente - SMAUGY.Obrigado pela atenção.