Dizem que se uma pessoa adquiriu um telescópio e o usa para observação, depois de um tempo ele definitivamente desejará outro, melhor. Então aconteceu comigo. Eu tenho um telescópio PowerSeeker 127mm, mas queria o melhor. Por esse motivo, eu ia afiar meu espelho, mas depois descobri que no AliExpress você pode comprar um espelho de 200 mm por um preço baixo. O espelho principal, juntamente com a diagonal, saiu em torno de 6.000 rublos com a entrega. É muito barato A imagem acima é exatamente um espelho, acabado de chegar por correio da China.

Comprei algo, mas não é um telescópio acabado. Precisa de um tubo, suporte do espelho principal, diagonal, alinhamento, focador. Como fazê-los você mesmo? Decidi que, se possível, imprimiria os detalhes necessários em uma impressora 3D. Mas, para isso, eles ainda precisam ser projetados. Ou encontre um design na Internet.

Se você pesquisa na Internet, é claro que "os telescópios já foram impressos". Aqui estão alguns exemplos de projetos:

- Contemple o sistema solar com um telescópio Raspberry Pi impresso em 3D

- O Open Source DIY Telescope Prime apresenta Raspberry Pi e peças impressas em 3D

Por várias razões, eu realmente não gostei desses projetos. Decidi projetar as partes do telescópio. Para que a vida não parecesse mel, por alguma razão, decidi que faria um projeto no FreeCAD. Até aquele momento, eu já fazia algo no Compass 3D (fiz o

Marble-Machine ). E agora eu pensei que o FreeCAD não deveria ser mais complicado ...

Na verdade, eu tive que assistir alguns tutoriais do FreeCAD no youtube antes de poder fazer algo significativo. O design no FreeCAD me parece muito diferente do design no Compass, ele usa uma nova tecnologia de constantes para mim (não sei de repente e no Compass era possível, mas não sabia?). As restrições especificam todos os tamanhos necessários: comprimento dos segmentos, paralelismo ou perpendicularidade, ângulo, raio do arco, literalmente tudo. Por restrições, o solucionador do FreeCAD calcula se pode criar uma determinada forma ou não. Caso contrário, aparentemente não há parâmetros de esclarecimento suficientes que precisem ser adicionados. Foi interessante e incomum para mim. No entanto, em geral, gostei da ideia de constantes.

Fiz o cálculo do telescópio na calculadora on-line "

Cálculo do telescópio do sistema Newton ".

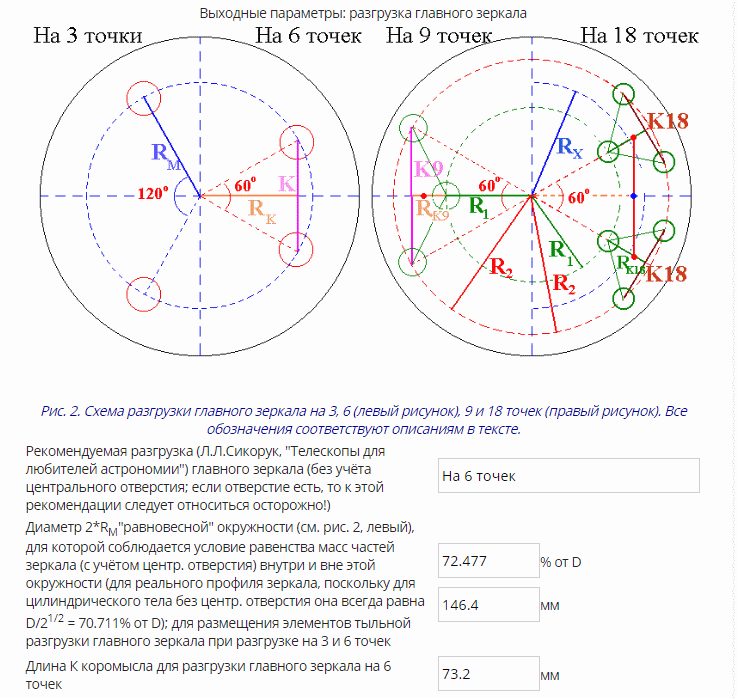

A figura acima mostra alguns dos parâmetros necessários para a construção de um telescópio. Para cada valor significativo, a calculadora calcula o valor necessário, você só precisa definir os valores iniciais: a densidade de vidro do espelho principal, diâmetro, chanfro, diâmetro e comprimento do tubo e assim por diante.

O cálculo me fez olhar mais de perto para a tarefa. Eu já li o livro de Sikoruk, "Telescópios para amantes de astronomia", e, em geral, imaginei muito. Então, eu sabia que espelhos grandes e finos eram instalados corretamente, de acordo com um esquema de descarregamento especial. Por exemplo, para o meu novo espelho de 200 mm pesando 1306 gramas, descobriu-se que ele deveria estar em seis pontos. O programa faz o cálculo para que, para cada ponto de descarga, caia o mesmo peso de uma parte do espelho, enquanto o espelho pesado não deve dobrar criticamente com o seu próprio peso, porque a curvatura do espelho é distorção.

Espelhos ainda maiores são descarregados em 9, 18 ou mais pontos. Como fabricar fisicamente esses seis pontos de descarga? Com descarga de seis pontos, são feitos "balancins" especiais, dois pontos do espelho são baseados em um ponto - o eixo de rotação do balancim.

Devo dizer imediatamente que, a partir do link acima, o mesmo "Telescópio DIY de código aberto ..." não usa 6 pontos de descarga, mas usa apenas três. Queria fazer tudo mais corretamente, embora, é claro, não tenha absolutamente nenhuma certeza de que tenha conseguido. Espero que testes reais mostrem se eu estava certo ou não.

Comecei a desenhar com as partes mais massivas do porta-espelho principal. Honestamente, eu não gosto de imprimir peças maciças em uma impressora 3D. Isso é extremamente longo e nem sempre funciona, por exemplo, a eletricidade pode desligar repentinamente. Além disso, essas peças grandes devem ser fortes e, portanto, devem ter um alto grau de enchimento. Vou imprimir isso por muito tempo. Portanto, desde o início, pensei em encomendar peças maciças na fábrica com uma fresa CNC, e eu mesmo faria o resto.

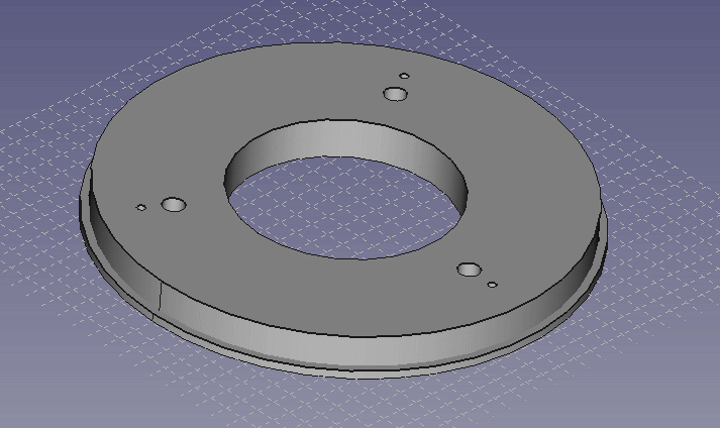

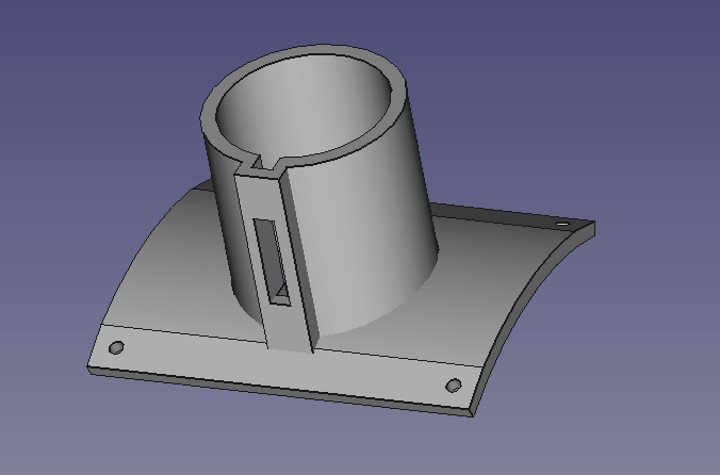

A primeira parte é o suporte do porta-espelho principal. Ela é a montagem de espelho no tubo e parte do mecanismo de ajuste:

É necessário um orifício no centro para ventilação do espelho. Ao sair com um telescópio, o espelho deve medir a temperatura ambiente. Portanto, é necessária uma boa ventilação do espaço interno do tubo.

O segundo detalhe eu chamo de "triângulo":

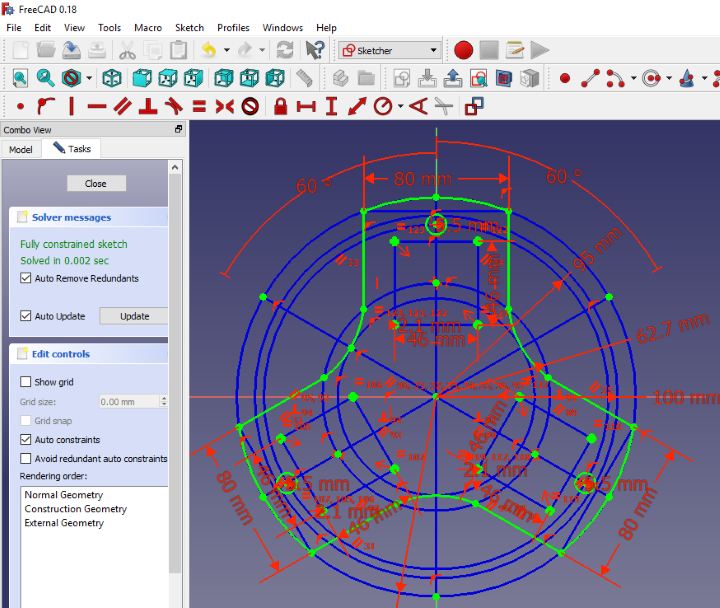

O desenvolvimento de muitas peças no FreeCAD é realizado em duas etapas - primeiro, o chamado "esboço" é desenhado - esta é a projeção da peça no plano e, por exemplo, é realizada extrusão (Pad) ou entalhe (Pocket). Um esboço se parece com um desenho real, onde todos os parâmetros são definidos. Para o meu triângulo, o esboço é assim:

Por falta de experiência, configurei cada parâmetro manualmente e só então percebi que não era muito competente. De fato, seria mais correto definir os mesmos parâmetros na forma de variáveis e, dessa forma, um modelo completamente paramétrico seria obtido. Bem, viva um século - aprenda um século. Observe que, na janela "Mensagens do Solver", "Esboço totalmente restrito" é exibido em verde. Isso significa que tudo está claro para o computador FreeCAD e pode determinar exclusivamente a geometria da peça de acordo com os parâmetros especificados.

Um triângulo é uma peça simples com uma operação de extrusão, em termos de FreeCAD é uma operação de Pad.

O triângulo está preso em três parafusos de ajuste acima do suporte. Devido a esses parafusos, ele pode se inclinar levemente em relação ao suporte. No suporte e no triângulo, forneci orifícios onde mais tarde as porcas M6 altas serão travadas.

Tanto o suporte quanto o triângulo foram cortados em uma máquina CNC a partir de painéis de fibras coladas. Aconteceu assim:

Cada vértice do triângulo possui dois parafusos. Um se puxa, outro se empurra. Juntos, isso permite inclinar o triângulo e, consequentemente, o espelho principal em relação ao suporte ao instalar o telescópio. Aqui está a vista de trás:

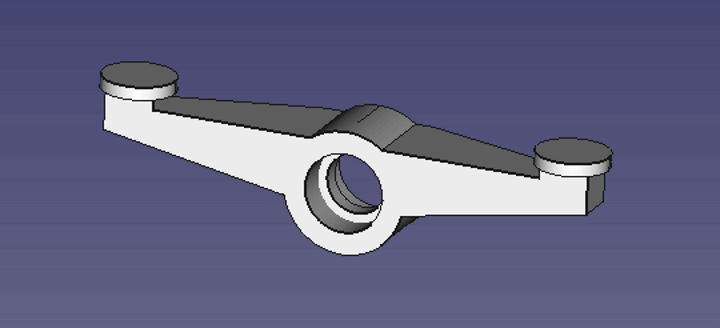

Então, como eu disse, decidi imprimir muitos detalhes em uma impressora 3D. O roqueiro que desenvolvi no FreeCAD deve ficar assim:

Nos dois lados do braço oscilante, encaixei um rolamento de esferas de metal. Esses rolamentos proporcionam um balanço suave do balancim em seu ponto de apoio. Deve haver três desses roqueiros.

No FreeCAD, também projetei outras partes do suporte de espelho: o braço oscilante e o lado para. Depois, tentei reunir todos os detalhes em um único modelo 3D para ver como tudo ficaria:

Pelo que entendi, o FreeCAD suporta o sistema dos chamados Addon - módulos de extensão especiais. Um dos módulos de expansão externos possíveis é o Workbench a2plus, que permite simular uma montagem de várias peças. Eu tive que estudar novamente e assistir a vídeos de treinamento no youtube, a fim de dominar o a2plus, no mínimo. É interessante que essa ferramenta, assim como o próprio FreeCAD, use um sistema constante que permita vincular partes individuais umas às outras no espaço 3D. A captura de tela acima mostra apenas uma montagem.

O exemplo mais simples de conexão de peças via const no a2plus é mostrado na figura abaixo:

Seleciono duas arestas redondas de duas partes diferentes através da tecla Ctrl e, na barra de ferramentas, seleciono o botão de restrição circularEdge. Isso me permite colocar essas partes no mesmo eixo a uma determinada distância. Depois disso, o balancim é anexado.

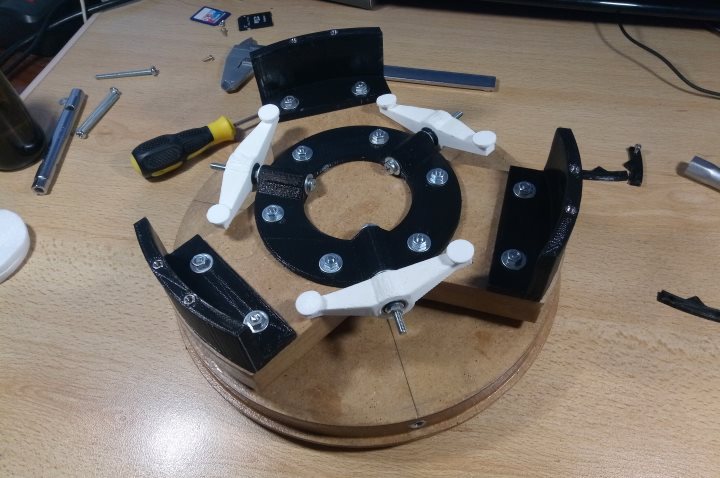

Na vida real, toda a assembléia ficou assim:

O espelho deve ser inserido sem esforço e simplesmente apoiado nos braços oscilantes, sem pendurar de um lado para o outro. Todas essas peças impressas são preenchidas 100% para a resistência máxima.

Deitado “descarregando em 6 pontos”, de acordo com a minha ideia, o espelho deve ficar assim:

Um espelho montado e fixado com clipes (na superfície de uma gota de álcool, lavada com impressões digitais aleatórias):

Então toda essa estrutura foi inserida em um tubo pré-fabricado e fixada.

Além da moldura do espelho principal, tive que desenvolver no FreeCAD e imprimir a montagem e ajustar o espelho diagonal, bem como o foco. Honestamente, o foco é minha maior preocupação. Ainda não descobri como alimentar o foco de maneira confiável e, atualmente, isso me mantém apenas por atrito. Aqui está o quadro do foco:

No interior, colei 3 tiras finas fluoroplásticas e só então o focalizador é inserido lá, e a ocular já está inserida:

Eu estava tão ansioso para testar o telescópio que instalei o focalizador simplesmente em uma fita dupla face. Sim, e ainda não tenho uma montaria. Eu só queria ver pelo menos alguma coisa. Enquanto não houver montagem, posso colocar o telescópio em uma secadora de roupas e olhar apenas para casas e antenas remotas:

Em geral, parece-me que funciona! Ele rapidamente o ajustou usando um colimador a laser - nenhum problema especial surgiu aqui. Os tijolos do prédio de cinco andares do lado oposto parecem muito detalhados. Antenas também.

A próxima etapa do balé de Marleson é a produção dos ensaios de montaria e campo de Dobson. Mas isso é outra história.

Quanto ao FreeCAD, estou feliz por conhecê-lo. Não me causa emoções negativas, é uma ferramenta de trabalho. Entendo que o conheço muito pouco e quase nada sei. Mas vejo que há documentação, há vídeos de treinamento. Também há um sentido em dominar esta ferramenta.