Olá pessoal. Neste material, quero falar sobre um novo controlador para um motor elétrico de coletor universal, ou seja, sobre sua unidade de potência. Esta unidade de controle é baseada na versão antiga do controlador para um veículo elétrico, mas foram feitas algumas alterações que permitem que ele seja usado em circuitos com altas tensões e potências.

Devo dizer imediatamente que o artigo descreve o trabalho com altas tensões perigosas para a saúde e a vida. Portanto, não recomendo repetir o design, pelo menos sem pensar, ou se você não tiver experiência com esquemas semelhantes.

Devo dizer imediatamente que o artigo descreve o trabalho com altas tensões perigosas para a saúde e a vida. Portanto, não recomendo repetir o design, pelo menos sem pensar, ou se você não tiver experiência com esquemas semelhantes.Em vez de se juntar

Continuo conduzindo meus experimentos com o acionamento elétrico. Este artigo é essencialmente uma compilação de teoria e como eu coloco a teoria em prática. O restante do artigo está escrito em texto técnico, que pode ser chato. Mas gravei o teste em vídeo e, se você quiser apenas ver como o teste passou "ao vivo" sem palavras obscuras, voltamos imediatamente ao final do artigo - anexo o vídeo lá :) Além disso, aqui está um link direto para o YouTube:

www.youtube.com/watch ? v = rPYha565BJsDados gerais

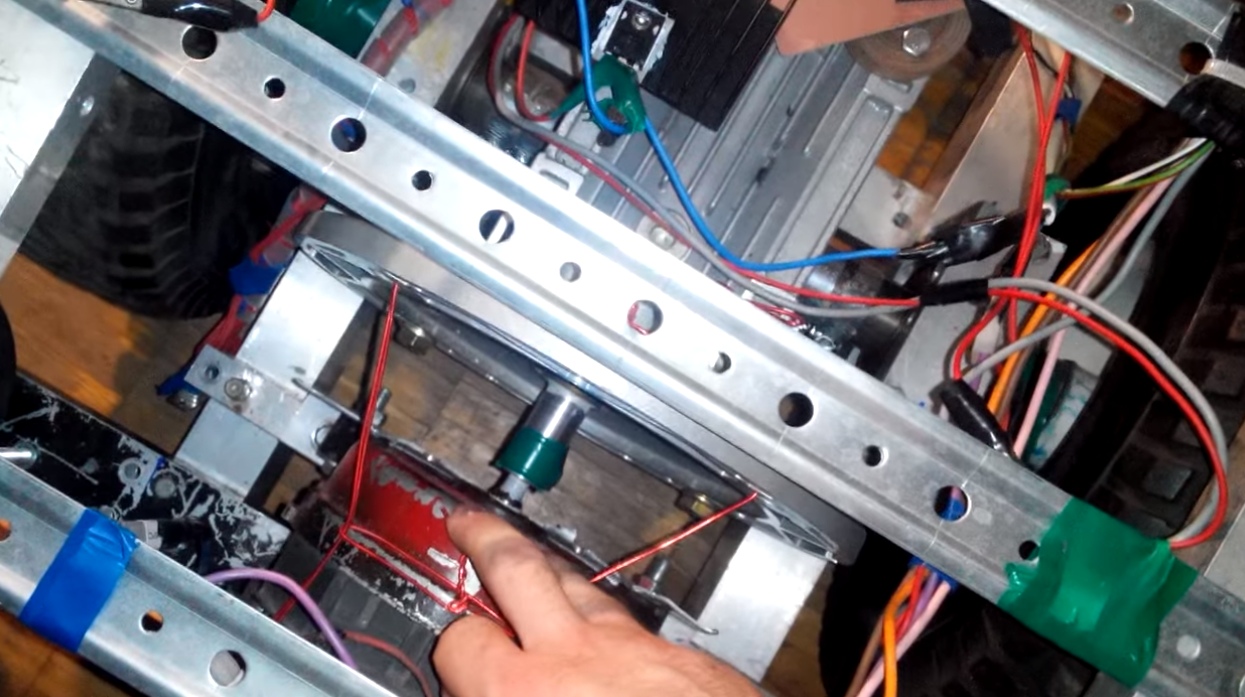

O motor do comutador universal é revertido comutando os enrolamentos do rotor e do estator. Na versão antiga, os relés do Lada em 40A 12V eram usados para alternar. Ao alternar sob carga, eles queimaram, e os intervalos entre os contatos eram pequenos, e eu tinha medo de que pudesse haver um colapso com altas tensões. Portanto, em vez do relé, agora são usados arrancadores padrão de fábrica (contatores) para 4 canais. Eles são instalados em uma caixa de metal para proteção. Entradas três peças. Dois são responsáveis pelo circuito de reversão e um atua como um sistema de segurança; ele divide o circuito em três partes: o caminho de entrada - o regulador PWM (o próprio elemento de execução é um transistor de efeito de campo) - o circuito reverso e o motor.

O contator é classificado para 400 volts e altas correntes, para que possa ser comutado diretamente sob carga e não queima. Um transistor de canal N é usado como um elemento semicondutor de potência. Para o primeiro teste, soldamos o transistor IRFP4332PBF 250V 57A. Mas a tensão operacional de um transistor de 250 volts não é suficiente para este circuito, o transistor está operando em seu limite; portanto, no futuro, ele será substituído por um transistor com uma tensão operacional de pelo menos 500 volts. Isso é necessário devido ao fato de que a tensão CA após a retificação aumenta 1,41 vezes, além disso, pode haver pulsos e surtos de alta tensão.

Proteção de circuito

Atenção especial deve ser dada ao fato de que, ao trabalhar com tensões altas como neste controlador, os erros nos sistemas de proteção do circuito contra sobretensão são muito pronunciados. O comutador de transistor possui três pontos fracos que devem ser protegidos:

1) Sobretensão no obturador. Na especificação de qualquer transistor, a tensão máxima na porta do transistor é dada, como regra, não é superior a 30 volts. Se esse limite for excedido, ocorrerá uma quebra do obturador. Para proteger contra avarias, são utilizados circuitos de descarga de sobretensão acumulados. Existem várias opções para esses esquemas, mas usei proteção de diodo: uma imagem. A porta do transistor é conectada pelo diodo à fonte de alimentação + do driver. As tensões de alimentação do driver geralmente são de 12 a 15 volts, abaixo do limite de 30. Se ocorrer uma sobretensão no portão, o excesso simplesmente será drenado e resolvido ao longo das linhas de energia. Há também uma opção de proteção de supressor. Ao escolher, você precisa observar a tensão de ruptura, no meu caso, eu usaria uma versão de 12 volts. A proteção do supressor funciona assim:

2) Paralelamente ao transistor, é necessário colocar o diodo na conexão reversa

2) Paralelamente ao transistor, é necessário colocar o diodo na conexão reversa ; em princípio, os transistores de efeito de campo já possuem diodos internos, mas, para proteção que você pode colocar, não será supérfluo, a corrente e a tensão de trabalho do diodo devem ser as mesmas do transistor.

3) O diodo na conexão reversa em paralelo com a carga. Deve ser definido. Meu transistor queimou até perceber que não instalei esse diodo. Frequentemente, especialmente em circuitos de baixa tensão, eles não o colocam. Mas isso não está certo, é um elemento indispensável. A corrente de trabalho e a tensão deste diodo não são inferiores às características do transistor

Ancoragem com componentes lógicos

Ao trabalhar com altas tensões, todos os circuitos lógicos são necessariamente dissociados dos circuitos de potência usando pares ópticos. Idealmente, por segurança, não deve haver uma única conexão elétrica entre a energia e as partes lógicas. Isso só pode ser alcançado em condições de laboratório alimentando a parte lógica de uma fonte de energia e a energia de outra.

Na prática, todas as linhas de sinal e controle devem ser dissociadas pela ótica, e o fio terra comum deve ser o mesmo para todo o circuito (todos os negativos - fios comuns e conclusões de todas as fontes de alimentação devem ser conectadas a um único barramento); nesse caso, não haverá interferência e será adequado trabalho No meu caso, o circuito geralmente se recusava a funcionar até que eu fizesse um barramento de terra comum para todo o circuito.

Para o teste, usei um gerador de sinal digital como unidade de controle. Esta é uma unidade separada que foi completamente desatada do circuito por um acoplador óptico. Para trabalhos posteriores, é suposto usar um microcontrolador com sensores de corrente e tensão.

Resultados do teste

Durante o teste, eu brinquei com a frequência do sinal PWM, o seguinte foi revelado - nas frequências de cerca de 1 kHz, o coletor do motor disparou fortemente. Com o aumento da frequência para 2 kHz, as faíscas desapareceram quase completamente. I.e. quanto menor a frequência, mais forte a centelha do coletor. O circuito foi alimentado não por uma tensão constante pura, mas por uma pulsada. 220 V 50 Hz foram retirados da tomada e fornecidos à ponte de diodos e dela ao transistor.

Não havia capacitor retificador de suavização, pois nesse caso a tensão de alimentação saltaria acima do valor permitido para a chave do transistor e ocorreria quebra. Há outro efeito negativo - por causa da operação em uma corrente pulsante, o transistor foi aquecido. O radiador foi aquecido a 50-60 graus. Ao trabalhar com baterias, quando uma corrente direta pura foi fornecida ao motor sem ondulações, esse forte aquecimento não foi observado. Embora o fato de a tensão ser de 160 volts quando alimentado pela bateria e cerca de 230 volts quando alimentado pela rede elétrica possa desempenhar um papel aqui. Ao usar baterias, usei um transistor com uma voltagem operacional de 200 volts e, quando alimentado por uma rede, 250 volts. Ou seja, ao trabalhar com a bateria, havia uma maior margem de tensão. Embora o aquecimento devido aos pulsos da fonte de alimentação me pareça uma causa mais provável de aquecimento.

O driver de controle do portão é montado em um circuito push-pull:

A operação do motorista começou com um ciclo de sinal de cerca de 6% (determinado pelo ruído dos enrolamentos do motor), as rodas começaram a girar de cerca de 10%. 4% da diferença é a perda na transmissão. Conhecendo o consumo do motor, calculei que as perdas no motor e na transmissão nesse modo eram de cerca de 15 watts.

Esse foi o teste do regulador, ele não finge ser original - é apenas a minha experiência. Espero que esses resultados sejam úteis para alguém. Bem, o vídeo prometido: