Jornal: Shock and Vibration 16 (2009) 45–59Autores: Robin Alastair Amy, Guglielmo S. Aglietti (E-mail: gsa@soton.ac.uk) e Guy RichardsonLugares de Autores: Grupo de Pesquisa Astronáutica, Universidade de Southampton, Escola de Ciências de Engenharia, Southampton, Reino Unido

Surrey Satellite Technology Limited, Guildford, Surrey, Reino UnidoDireitos autorais 2009 Hindawi Publishing Corporation. Este é um artigo de acesso aberto distribuído sob a Licença de Atribuição Creative Commons, que permite o uso, distribuição e reprodução sem restrições em qualquer meio, desde que o trabalho original seja devidamente citado.

Anotação. No futuro, supõe-se que todos os equipamentos eletrônicos modernos tenham funcionalidade cada vez maior, mantendo a capacidade de suportar cargas de choque e vibração. O processo de previsão da confiabilidade é dificultado devido às características complexas das respostas e falhas dos equipamentos eletrônicos, de modo que os métodos atuais são um compromisso entre a precisão dos cálculos e seus custos.

A previsão rápida e confiável da confiabilidade dos equipamentos eletrônicos durante sua operação com cargas dinâmicas é muito importante para a indústria. Este artigo mostra os problemas em prever a confiabilidade dos equipamentos eletrônicos, retardando o recebimento dos resultados. Deve-se notar também que o modelo para calcular a confiabilidade geralmente é construído, levando em consideração uma ampla gama de configurações de equipamentos para vários componentes do mesmo tipo. Quatro classes de métodos para prever a confiabilidade (métodos de referência, dados de teste, dados experimentais e modelagem das causas físicas da falha - física da falha) são comparadas neste artigo para selecionar a possibilidade de usar um ou outro método. Note-se que a maioria das falhas em equipamentos eletrônicos é causada por cargas térmicas, mas esta revisão se concentra nas falhas causadas por choque e vibração durante a operação.

Nota do tradutor.

Nota do tradutor. O artigo é uma revisão da literatura sobre esses tópicos. Apesar de sua idade relativamente grande, serve como uma excelente introdução ao problema de avaliar a confiabilidade por vários métodos.

1. Terminologia

Matriz de grade de bola BGA.

Processador DIP Dual In-line, também conhecido como Pacote Dual In-line.

Elemento finito FE.

Matriz de grade de pinos PGA.

Placa de circuito impresso de PCB, também conhecida como PWB (Placa de fiação impressa).

Porta-chips com chumbo de plástico PLCC.

PTH chapeado através do orifício, também conhecido como Pin Through Hole.

QFP Quad Flat Pack - também conhecido como asa de gaivota.

SMA Shape Alloys Memory.

Tecnologia de montagem em superfície SMT.

Nota dos autores do original: Neste artigo, o termo "componente" refere-se a um dispositivo eletrônico específico que pode ser soldado a uma placa de circuito impresso, o termo "pacote" refere-se a qualquer componente de um circuito integrado (geralmente qualquer componente SMT ou DIP). O termo "componente conectado" refere-se a qualquer placa de circuito combinada ou sistema de componentes, enfatizando que os componentes conectados possuem massa e rigidez próprias. (A embalagem de cristal e seu efeito na confiabilidade não são considerados no artigo, portanto, o termo “embalagem” pode ser entendido como um “caso” de um tipo ou outro - aprox. Transl.)

2. Declaração do problema

As cargas de choque e vibração aplicadas à placa de circuito causam tensões no substrato da placa de circuito, pacotes de componentes, condutores de componentes e juntas soldadas. Essas tensões são devidas a uma combinação de momentos fletores na placa de circuito impresso e a inércia da massa do componente. Na pior das hipóteses, essas tensões podem causar um dos seguintes modos de falha: delaminação da placa de circuito impresso, destruição da junta de solda, destruição do chumbo ou destruição do pacote de componentes. Se qualquer um desses modos de destruição ocorrer, provavelmente ocorrerá uma falha completa do dispositivo. O modo de falha experimentado durante a operação depende do tipo de embalagem, das propriedades da placa de circuito impresso e também da frequência e amplitude dos momentos fletores e das forças de inércia. O lento progresso na análise da confiabilidade de equipamentos eletrônicos deve-se às inúmeras combinações de fatores de entrada e tipos de falhas que precisam ser consideradas.

No restante desta seção, tentaremos explicar a complexidade de considerar simultaneamente vários fatores de entrada.

O primeiro fator complicador a considerar é a grande variedade de tipos de pacotes disponíveis na eletrônica moderna, pois cada pacote pode falhar por vários motivos. Componentes pesados são mais suscetíveis a cargas inerciais, enquanto a resposta dos componentes SMT é mais dependente da curvatura da placa de circuito. Como resultado, devido a essas diferenças básicas, esses tipos de componentes têm critérios de falha significativamente diferentes, dependendo da massa ou do tamanho. Esse problema é ainda mais agravado pelo surgimento constante de novos componentes disponíveis no mercado. Portanto, qualquer método proposto para prever a confiabilidade deve se adaptar a novos componentes para ter qualquer aplicação prática no futuro. A resposta da placa de circuito à vibração é determinada pela rigidez e massa dos componentes que afetam a resposta local da placa de circuito. Sabe-se que os componentes mais pesados ou maiores alteram significativamente a reação da placa à vibração nos locais de sua instalação. As propriedades mecânicas da placa de circuito impresso (módulo e espessura de Young) podem afetar a confiabilidade de uma maneira dificilmente previsível.

Uma placa de circuito mais rígida pode reduzir o tempo de resposta geral da placa de circuito sob carga, mas, ao mesmo tempo, os momentos fletores aplicados aos componentes podem aumentar localmente (além disso, em termos de falhas induzidas termicamente, é preferível especificar uma placa de circuito mais compatível, uma vez que reduz as tensões térmicas impostas na embalagem - aprox. A frequência e a amplitude de momentos fletores locais e cargas inerciais sobrepostas ao pacote também afetam o modo de falha mais provável. Cargas de baixa amplitude e alta frequência podem levar à falha por fadiga da estrutura, que pode ser a principal causa de falha (fadiga cíclica baixa / alta, LCF refere-se a falhas nas quais a deformação plástica prevalece (N_f <10 ^ 6), enquanto HCF denota falha na deformação elástica , geralmente (N_f> 10 ^ 6) para falha [56] - nota do autor) A disposição final dos elementos na placa de circuito impresso determinará a causa da falha que pode ocorrer devido à tensão em um componente individual causada por carga inercial ou momentos de flexão locais. Finalmente, é necessário levar em consideração a influência do fator humano e dos recursos de produção, o que aumenta a probabilidade de falha do equipamento.

Ao considerar um número significativo de fatores de entrada e sua interação complexa, fica claro por que ainda não foi criado um método eficaz para prever a confiabilidade de equipamentos eletrônicos. Uma das revisões de literatura recomendadas pelos autores sobre este assunto é apresentada no IEEE [26]. No entanto, esta revisão se concentra principalmente em classificações bastante amplas de modelos de confiabilidade, como o método para prever a confiabilidade na literatura de referência e regulamentar, dados experimentais e modelagem auxiliada por computador de condições de falha (Physics-of-Failure Reliability (PoF)) e não toca nas falhas em detalhes suficientes. causada por choque e vibração. Foucher et al. [17] seguem um esboço semelhante da revisão do IEEE, uma vez que ênfase significativa é dada às falhas térmicas. A brevidade anterior da análise dos métodos de PoF, especialmente em relação a falhas de choque e vibração, merece uma análise mais aprofundada. Uma revisão semelhante ao IEEE está em processo de compilação do AIAA, mas até agora o escopo dessa revisão é desconhecido.

3. A evolução dos métodos de previsão de confiabilidade

O método de previsão de confiabilidade mais antigo desenvolvido na década de 1960 está atualmente descrito em MIL-HDBK-217F [44] (Mil-Hdbk-217F é a versão mais recente e final do método, lançada em 1995 - nota do autor) esse método, usando um banco de dados de falhas em equipamentos eletrônicos, obtém a vida útil média da placa de circuito impresso, consistindo em determinados componentes. Esse método é conhecido como um método para prever a confiabilidade de acordo com a literatura de referência. Apesar do fato de Mil-Hdbk-217F estar se tornando mais obsoleto, o método de referência ainda é usado hoje. As limitações e imprecisões desse método foram bem documentadas [42,50], o que levou ao desenvolvimento de três classes de métodos alternativos: simulação por computador de condições de falha física (PoF), dados experimentais e dados de testes de campo.

Os métodos de PoF preveem confiabilidade analiticamente, sem recorrer ao uso de dados coletados anteriormente. Todos os métodos de PoF têm duas características comuns do método clássico descrito em Steinberg [62]: primeiro, a resposta de vibração da PCB a um efeito de vibração específico é procurada; depois, os critérios de falha dos componentes individuais após a exposição à vibração são verificados. Uma conquista importante nos métodos PoF foi o uso das propriedades distribuídas (médias) da placa para criar rapidamente um modelo matemático da placa de circuito impresso [54], o que reduziu significativamente a complexidade e o tempo gasto no cálculo exato da saída de vibração da placa de circuito impresso (consulte a seção 8.1.3). Desenvolvimentos recentes no campo dos métodos PoF melhoraram a previsão de falhas para componentes soldados SMT; no entanto, com exceção do método Barkers [59], esses novos métodos são aplicáveis apenas em combinações muito específicas de componentes e placas de circuito impresso. Existem muito poucos métodos disponíveis para componentes grandes, como transformadores ou capacitores grandes.

Os métodos de dados experimentais melhoram a qualidade e as capacidades do modelo usado nos métodos de previsão de confiabilidade na literatura de referência. O primeiro método baseado em dados experimentais para prever a confiabilidade de equipamentos eletrônicos foi descrito em 1999 pelo método HIRAP (Programa de Avaliação de Confiabilidade em Serviço da Honeywell), criado pela Honeywell, Inc [20]. O método de dados experimentais possui várias vantagens sobre os métodos de previsão de confiabilidade na literatura de referência e regulamentação. Recentemente, muitos métodos semelhantes surgiram (REMM e TRACS [17], também FIDES [16]). O método de dados experimentais, bem como o método de previsão de confiabilidade de acordo com a literatura de referência e regulamentar, não permite considerar satisfatoriamente o layout da placa e o ambiente de trabalho de sua operação na avaliação de confiabilidade. Essa desvantagem pode ser corrigida devido a dados sobre falhas na placa, design semelhante ou devido às placas que estavam em condições operacionais semelhantes.

Os métodos experimentais de dados dependem da disponibilidade de um banco de dados extenso contendo dados sobre falhas ao longo do tempo. Cada tipo de falha neste banco de dados deve ser corretamente identificado e sua causa verdadeira, determinada. Esse método de avaliação da confiabilidade é adequado para empresas que produzem o mesmo equipamento em lotes grandes o suficiente, para que um número significativo de falhas possa ser processado para avaliar a confiabilidade.

Os métodos de teste de confiabilidade dos componentes eletrônicos são utilizados desde meados da década de 1970, geralmente divididos em testes acelerados e não acelerados. A abordagem principal é testar o equipamento, o que cria o ambiente operacional esperado o mais realista possível. Os testes são realizados até ocorrer uma falha, o que permite prever o MTBF (tempo médio entre falhas - MTBF). Se o MTBF for classificado como muito longo, a duração do teste poderá ser reduzida pelo teste acelerado, que é alcançado pelo fortalecimento de fatores ambientais e pela utilização da fórmula conhecida para relacionar a taxa de falhas em um teste acelerado à taxa de falhas esperada. Esse teste é vital para componentes com alto risco de falha, pois fornece ao pesquisador dados com o mais alto nível de confiança; no entanto, seria impraticável usá-los para otimizar o design das placas devido ao longo tempo de uma iteração do estudo.

Uma rápida revisão dos trabalhos publicados na década de 1990 sugere que esse era um período em que métodos que usavam dados experimentais, dados de teste e métodos de PoF competiam entre si para substituir métodos obsoletos para prever a confiabilidade da literatura de referência e regulatória. Além disso, cada método tem suas vantagens e desvantagens e, quando usado corretamente, fornece resultados valiosos. Como resultado, o IEEE lançou recentemente um padrão [26], que lista todos os métodos usados para prever a confiabilidade hoje. O objetivo do IEEE era preparar um manual que forneça ao engenheiro informações sobre todos os métodos disponíveis, bem como as vantagens e desvantagens inerentes a cada método. Embora a abordagem do IEEE ainda esteja no início de um longo caminho evolutivo, parece ter seus próprios méritos, à medida que o AIAA (Instituto Americano de Aeronáutica e Astronáutica) segue com um guia chamado S-102, que é semelhante ao IEEE, mas também leva em consideração a qualidade relativa dos dados de cada método [27]. Essas diretrizes destinam-se apenas a reunir os métodos que circulam pela literatura mundial publicada sobre essas questões.

4. Falhas de vibração

A maioria dos estudos anteriores se concentrou principalmente na vibração aleatória como carga do PCB, no entanto, o próximo estudo aborda especificamente falhas de choque. Esses métodos não serão totalmente discutidos aqui, pois se enquadram na classificação dos métodos de PoF e são discutidos nas seções 8.1 e 8.2 deste artigo. Hin et al. [24] criaram uma placa de teste para verificar a integridade das juntas BGA soldadas sob impacto. Lau et al. [36] descreveram a confiabilidade dos componentes PLCC, PQFP e QFP que são impactados ao longo do avião e fora dele. Pitarresi et al. [53,55] examinaram a falha de placas-mãe de computadores devido a cargas de choque e fizeram uma boa revisão da literatura que descreve equipamentos eletrônicos sob exposição a "choques". Steinberg [62] fornece um capítulo inteiro dedicado ao projeto e análise de equipamentos eletrônicos impactados, considerando os métodos para prever o meio de choque e os métodos para garantir a operacionalidade dos componentes eletrônicos. Sukhir [64.65] descreveu erros nos cálculos lineares da resposta da placa de circuito impresso à carga de choque aplicada às montagens da placa. Assim, métodos de referência e métodos de dados experimentais podem considerar falhas de equipamentos relacionados ao impacto, mas falhas de "choque" são implicitamente descritas nesses métodos.

5. Métodos de referência

De todos os métodos disponíveis descritos nos manuais, nos restringimos a apenas dois que consideram falha de vibração: Mil-Hdbk-217 e CNET [9]. Mil-Hdbk-217 é aceito como referência pela maioria dos fabricantes. Como todos os métodos de manuais e manuais, eles são baseados em abordagens empíricas que visam prever a confiabilidade de um componente a partir de dados experimentais ou de laboratório. Os métodos descritos na literatura de referência são relativamente simples de implementar, uma vez que não requerem modelagem matemática complexa, eles usam apenas tipos de peças, número de peças, condições operacionais da placa e outros parâmetros facilmente acessíveis. A entrada é então inserida no modelo para calcular MTBF - MTBF. Apesar de suas vantagens, o Mil-Hdbk-217 está se tornando cada vez menos popular [12, 17,42,50,51]. Considere uma lista incompleta de restrições sobre sua aplicabilidade.

- Os dados estão se tornando mais obsoletos desde a última atualização em 1995 e não estão relacionados a novos componentes, não há chance de revisar o modelo, uma vez que o conselho para melhorar os padrões de defesa decidiu permitir que o método “morresse por morte natural” [26].

- O método não fornece informações sobre o modo de falha; portanto, o layout da placa de circuito impresso não pode ser aprimorado ou otimizado.

- Os modelos assumem que a falha é independente do projeto, ignorando a localização dos componentes na placa de circuito, no entanto, sabe-se que o layout dos componentes tem um grande impacto na probabilidade de falha. [50]

- , , , .., [51].

Todas essas deficiências indicam que o uso de métodos de referência deve ser evitado, no entanto, dentro dos limites de admissibilidade desses métodos, vários requisitos das especificações técnicas devem ser implementados. Assim, os métodos de referência devem ser usados apenas quando apropriado, ou seja, nos estágios iniciais do design [46]. Infelizmente, mesmo esse uso deve ser abordado com alguma cautela, pois esses métodos não foram revisados desde 1995. Portanto, os métodos da literatura de referência inerentemente preveem mal a confiabilidade mecânica e devem ser usados com cautela.6. Métodos de dados de teste

Os métodos de dados de teste são os métodos mais simples disponíveis para prever a confiabilidade. O protótipo do projeto proposto da placa de circuito impresso está sujeito a vibrações ambientais reproduzidas na bancada do laboratório. A seguir, é realizada uma análise dos parâmetros de fratura (MTTF, espectro de impacto), sendo então utilizada para calcular os índices de confiabilidade [26]. O método dos dados de teste deve ser usado levando em consideração suas vantagens e desvantagens.A principal vantagem dos métodos de dados de teste é a alta precisão e confiabilidade dos resultados; portanto, para equipamentos com alto risco de falha, a etapa final do processo de projeto deve sempre incluir um teste de vibração de qualificação. A desvantagem é o longo tempo de fabricação, instalação e carregamento da amostra de teste, o que torna o método inadequado para melhorias estruturais de equipamentos com alta probabilidade de falha. Para um método de processo de design de produto iterativo, considere um método mais rápido. O tempo de exposição das cargas pode ser reduzido usando testes acelerados, se houver modelos confiáveis disponíveis para o cálculo subsequente da vida útil real [70,71]. No entanto, métodos de teste acelerado são mais adequados para simular falhas térmicas do que falhas vibracionais.Isso ocorre porque leva menos tempo para verificar o efeito das cargas térmicas no equipamento do que para verificar o efeito das cargas de vibração. O efeito da vibração pode ocorrer no produto somente após um longo período de tempo.Como resultado, os métodos de teste, em regra, não são usados para falhas de vibração, a menos que haja circunstâncias atenuantes, por exemplo, baixas tensões, levando a um tempo muito longo antes da falha. Exemplos de métodos de verificação de dados podem ser vistos em Hart [23], Hin et al. [24], Lee [37], Lau et al. [36], Shetty et al. [57], Liguore e Followell [40], Estes et al. [15], Wang et al. [67], Jih e Jung [30]. Uma boa visão geral do método é dada em IEEE [26].7. Métodos de dados experimentais

O método de dados experimentais baseia-se nos dados de falha de placas de circuito impresso semelhantes que foram testadas sob certas condições operacionais. O método está correto apenas para placas de circuito impresso que sofrerão cargas semelhantes. O método de dados experimentais tem dois aspectos principais: construir um banco de dados de falhas de componentes eletrônicos e implementar o método com base no projeto proposto. Para criar um banco de dados apropriado, deve haver dados relevantes sobre falhas que foram coletadas de estruturas semelhantes; isso significa que dados de falha para equipamentos similares devem existir. O equipamento defeituoso também deve ser analisado e as estatísticas coletadas adequadamente; não basta indicar que esse projeto da placa de circuito impresso falhou após um certo número de horas,É necessário determinar a localização, modo de falha e causa da falha. Se todos os dados de falhas anteriores não tiverem sido analisados exaustivamente, será necessário um longo período de coleta de dados antes de usar o método de dados experimental.Uma solução possível para essa limitação é a implementação de um ciclo de vida de teste acelerado (HALT) com o objetivo de criar rapidamente um banco de dados de taxas de falhas, embora a reprodução exata dos parâmetros ambientais seja difícil, mas vital [27]. A descrição do segundo estágio da implementação do método de dados experimentais pode ser encontrada no artigo [27], que mostra como prever o MTBF para o projeto proposto se o projeto testado for obtido modificando uma placa existente para a qual já existem dados detalhados sobre falhas. Outras revisões de métodos de dados experimentais são descritas por vários autores em [11,17,20,26].8. Simulação computacional de condições de falha (PoF)

Simulações por computador de condições de falha, também chamadas de modelos de tensão e falha, ou modelos de PoF, são implementadas em um processo de dois estágios para prever a confiabilidade. O primeiro estágio inclui uma busca pela reação da placa de circuito impresso à carga dinâmica imposta a ela; no segundo estágio, a resposta do modelo é calculada para fornecer um determinado indicador de confiabilidade. A maior parte da literatura é frequentemente dedicada ao método de prever a resposta e ao processo de encontrar critérios para falhas. Esses dois métodos são melhor percebidos com uma descrição independente; portanto, nesta revisão, esses dois estágios serão considerados separadamente.Entre os estágios de previsão da resposta e a pesquisa de critérios de falha, o conjunto de dados criado no primeiro estágio e usado no segundo é transferido para o modelo. A variável resposta evoluiu do uso da aceleração de entrada no chassi [15.36.37.67], através da aceleração real experimentada pelo componente para levar em conta as diferentes respostas de vibração de diferentes layouts de placas de circuito impresso [40] e, finalmente, considerar o desvio local [62] ou local momentos de flexão [59] vivenciados por uma placa de circuito impresso local do componente.Observou-se que a falha é uma função da localização dos componentes em uma placa de circuito impresso [21.38]; portanto, os modelos que levam em consideração as reações vibracionais locais provavelmente são precisos. A escolha de qual parâmetro (aceleração local, desvio local ou momento fletor) é decisiva para a falha depende do caso particular.Se forem utilizados componentes SMT, os momentos de curvatura ou flexão podem ser mais significativos para falhas; para componentes pesados, as acelerações locais geralmente são usadas como critérios de falha. Infelizmente, não foram realizados estudos para mostrar qual tipo de critério é o mais adequado em um determinado conjunto de dados de entrada.É importante considerar a adequação de qualquer método de PoF usado, pois é impraticável usar qualquer método de PoF, analítico ou na forma de FE (método dos elementos finitos), que não seria confirmado por dados de testes de laboratório. Além disso, é importante usar qualquer modelo apenas dentro de sua aplicabilidade, o que, infelizmente, limita a aplicabilidade dos modelos mais modernos de PoF apenas para uso em condições muito específicas e limitadas. Bons exemplos de discussão dos métodos de PoF são descritos por vários autores [17,19,26,49].8.1 Previsão de resposta

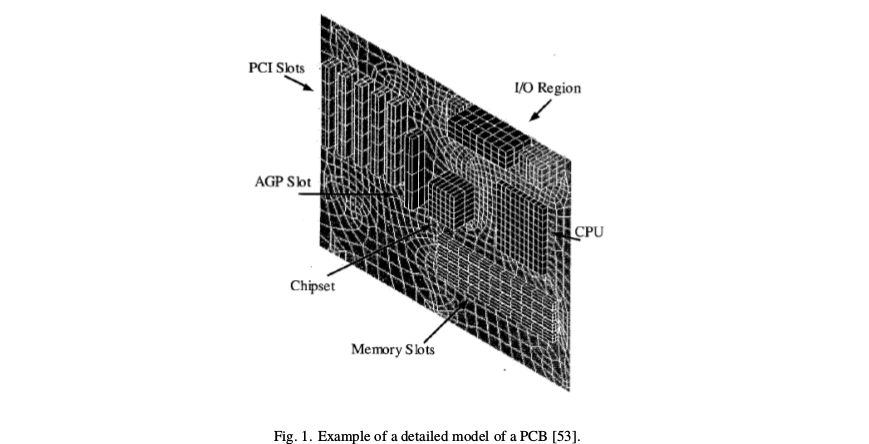

A previsão de resposta envolve o uso da geometria e das propriedades do material da estrutura para calcular a variável de resposta desejada. Espera-se que, nesta fase, apenas a resposta geral da placa de circuito base seja obtida, e não a resposta dos componentes individuais. Existem três tipos principais de método de previsão de resposta: modelos analíticos detalhados de EF e modelos simplificados de EF descritos abaixo. Esses métodos se concentram na incorporação dos efeitos de rigidez e massa dos componentes adicionados, mas é importante não perder de vista a importância de simular com precisão a rigidez rotacional na borda da placa de circuito, pois isso está intimamente relacionado à precisão do modelo (discutido na Seção 8.1.4). A FIG. 1. Um exemplo de um modelo detalhado de uma placa de circuito impresso [53].

8.1.1 Previsão de resposta analítica

Steinberg [62] fornece o único método analítico para calcular a resposta de vibração de uma placa de circuito impresso. Steinberg argumenta que a amplitude da ressonância na ressonância do nó eletrônico é igual a duas vezes a raiz quadrada da frequência ressonante; Esta declaração é baseada em dados inacessíveis e não é verificável. Isso permite calcular analiticamente o desvio dinâmico na ressonância, que pode ser usado posteriormente para calcular a carga dinâmica do componente pesado ou a curvatura da placa de circuito impresso. Esse método não fornece diretamente uma resposta local da PCB e é compatível apenas com os critérios de rejeição com base no desvio descrito por Steinberg.A validade da suposição da distribuição da função de transferência baseada na medição das amplitudes é duvidosa, pois Pitarresi et al. [53] mediram a atenuação crítica de 2% para a placa-mãe do computador, enquanto o uso da suposição de Steinberg daria 3,5% (com base na frequência natural 54 Hz), o que levaria a uma grande subestimação da resposta da placa à vibração.8.1.2 Modelos detalhados de FE

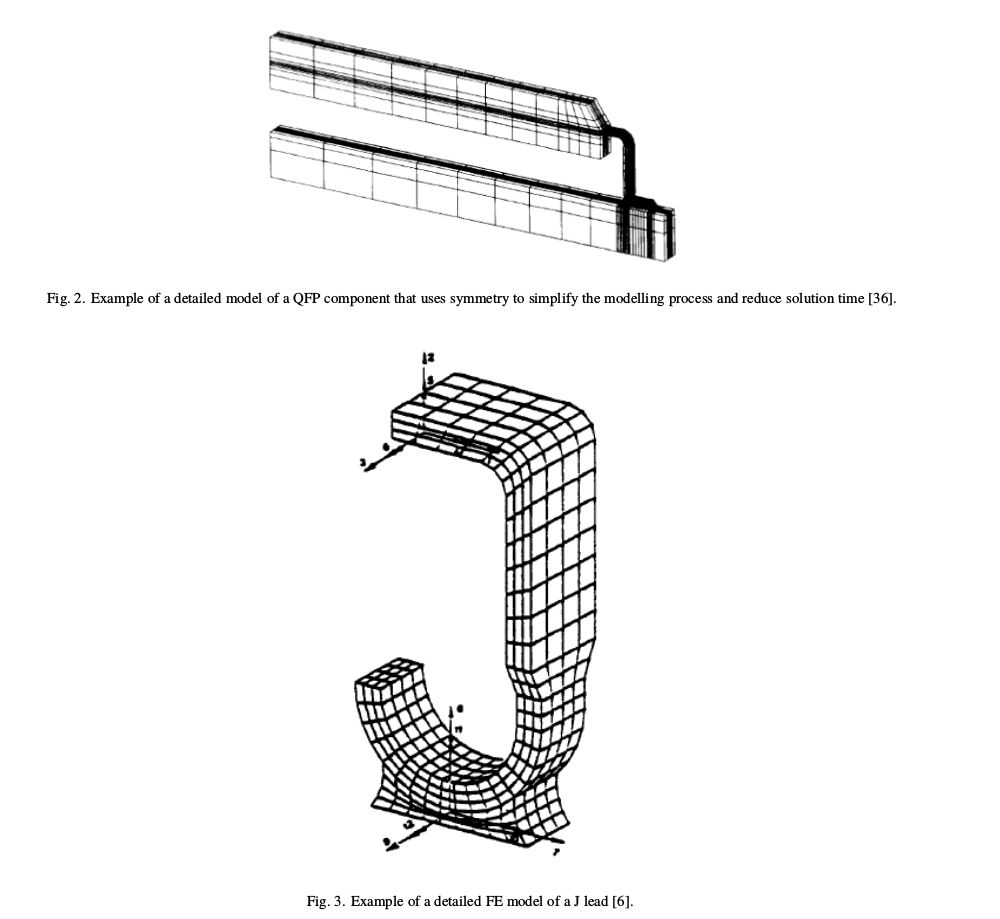

Alguns autores demonstram o uso de modelos detalhados de FE para calcular a resposta vibracional de uma placa de circuito impresso [30,37,53, 57,58] (exemplos com maior nível de detalhe são mostrados na Figura 1-3); no entanto, o uso desses métodos não é recomendado para um produto comercial (se apenas uma previsão precisa da resposta local não é absolutamente necessária), já que o tempo necessário para construir e resolver esse modelo é excessivo. Modelos simplificados produzem dados com precisão apropriada muito mais rapidamente e a um custo menor. O tempo necessário para construir e resolver um modelo detalhado de FE pode ser reduzido usando as constantes de mola JEDEC 4 publicadas em [33-35]; essas constantes de mola podem ser usadas em vez do modelo detalhado de FE de cada fio. Tambémum método de subestrutura (às vezes conhecido como método de superelemento) pode ser implementado para reduzir o tempo computacional necessário para resolver modelos detalhados. Deve-se notar que os modelos detalhados de EF frequentemente obscurecem os limites entre a previsão de resposta e os critérios de falha, portanto, o trabalho mencionado aqui também pode se enquadrar na lista de trabalhos que contêm critérios de falha.8.1.3. FE

Modelos FE simplificados reduzem o tempo de criação e solução do modelo. A massa adicionada do componente e sua rigidez podem ser representadas pela modelagem simples de uma placa de circuito impresso vazia com aumento de massa e rigidez, onde os efeitos de massa e rigidez são incluídos pelo aumento local no módulo de Young da placa de circuito impresso.A FIG. 2. Um exemplo de um modelo detalhado do componente QFP que usa simetria para simplificar o processo de modelagem e reduzir o tempo de solução [36]. A FIG. 3. Um exemplo de um modelo FE-detalhado de J-lead [6]. O coeficiente de aumento da rigidez pode ser calculado cortando fisicamente o elemento conectado e aplicando métodos de teste de flexão [52]. Pitarresi et al. [52,54] examinaram o efeito de simplificar a massa e a rigidez adicionais fornecidas pelos componentes conectados a uma placa de circuito impresso.No primeiro artigo, consideramos um único caso de um modelo FE simplificado de uma placa de circuito impresso, verificado com base em dados experimentais. A principal área de interesse neste artigo é a determinação de propriedades distribuídas, com a observação de que é necessária uma alta rigidez torcional para um modelo preciso.O segundo artigo discute cinco placas de circuito impresso preenchidas diferentes, cada uma das quais é modelada por vários níveis diferentes de simplificação de sua composição. Esses modelos são comparados com dados experimentais. Este artigo conclui com algumas observações instrutivas sobre a correlação entre as razões de massa e rigidez e a precisão do modelo. Ambos os artigos usam apenas suas próprias frequências e MCO (critério de suporte modal) para determinar a correlação entre os dois modelos. Infelizmente, um erro na frequência natural não pode fornecer nenhuma informação sobre o erro em acelerações locais ou momentos fletores, e o MCO pode fornecer apenas uma correlação geral entre duas formas naturais, mas não pode ser usado para o cálculo percentual do erro de aceleração ou curvatura.Usando uma combinação de análise numérica e simulação computacional, Cifuentes [10] faz as quatro observações a seguir.

O coeficiente de aumento da rigidez pode ser calculado cortando fisicamente o elemento conectado e aplicando métodos de teste de flexão [52]. Pitarresi et al. [52,54] examinaram o efeito de simplificar a massa e a rigidez adicionais fornecidas pelos componentes conectados a uma placa de circuito impresso.No primeiro artigo, consideramos um único caso de um modelo FE simplificado de uma placa de circuito impresso, verificado com base em dados experimentais. A principal área de interesse neste artigo é a determinação de propriedades distribuídas, com a observação de que é necessária uma alta rigidez torcional para um modelo preciso.O segundo artigo discute cinco placas de circuito impresso preenchidas diferentes, cada uma das quais é modelada por vários níveis diferentes de simplificação de sua composição. Esses modelos são comparados com dados experimentais. Este artigo conclui com algumas observações instrutivas sobre a correlação entre as razões de massa e rigidez e a precisão do modelo. Ambos os artigos usam apenas suas próprias frequências e MCO (critério de suporte modal) para determinar a correlação entre os dois modelos. Infelizmente, um erro na frequência natural não pode fornecer nenhuma informação sobre o erro em acelerações locais ou momentos fletores, e o MCO pode fornecer apenas uma correlação geral entre duas formas naturais, mas não pode ser usado para o cálculo percentual do erro de aceleração ou curvatura.Usando uma combinação de análise numérica e simulação computacional, Cifuentes [10] faz as quatro observações a seguir.- 90% .

- , , , .

- .

- , .

8.1.4.

O coeficiente de rigidez durante a rotação da borda da placa de circuito impresso afeta significativamente a precisão da resposta calculada [59] e, dependendo da configuração específica, é muito mais importante do que a massa e rigidez adicionadas ao componente. Modelar a rigidez rotacional da aresta como zero (na verdade, apenas uma condição suportada) geralmente gera resultados conservadores, enquanto modelar com rigidez de fixação normalmente subestima os resultados, pois mesmo os mecanismos de fixação de PCB mais rígidos não podem fornecer um estado de rigidez total da borda. Barker e Chen [5] confirmam a teoria analítica com resultados experimentais para mostrar como a rigidez da rotação da borda afeta a frequência natural da placa de circuito impresso. A principal conclusão deste trabalho é uma forte correlação entre a rigidez da rotação da borda e as frequências naturais,consistente com a teoria. Isso também significa que grandes erros na modelagem da rigidez da rotação da aresta levarão a grandes erros na previsão da resposta. Embora este trabalho tenha sido considerado em um caso específico, é aplicável à modelagem de todos os tipos de mecanismos de condições de contorno. Usando dados experimentais Lim et al. [41] fornece um exemplo de como a rigidez da aresta pode ser calculada para o uso de FE em um modelo de PCB; isto é conseguido usando um método adaptado de Barker e Chen [5]. Este trabalho também mostra como determinar a localização ideal de um ponto estrutural para maximizar as frequências naturais. Trabalhos que consideram especificamente o efeito de modificar as condições de contorno para reduzir a resposta vibracional também existem em Guo e Zhao [21]; Aglietti [2];Aglietti e Schwingshackl [3], Lim et al. [41]8.1.5 Previsões de impacto e vibração

Pitarresi et al. [53-55] usam o modelo de FE detalhado da PCB para prever respostas de choque e vibração para uma placa com componentes apresentados em blocos 3D. Esses modelos usaram coeficientes de amortecimento constantes determinados experimentalmente para melhorar a resposta prevista na ressonância. Para prever a resposta ao choque, foram comparados os métodos de espectro de reação de choque (SRS) e varredura no tempo, sendo ambos os métodos um compromisso entre precisão e tempo de solução.8.2 Critérios de rejeição

Os critérios de falha medem a resposta da placa de circuito e a utilizam para obter uma métrica de falha, onde a métrica de falha pode ser MTBF, ciclos até falha, probabilidade de falha ou qualquer outro indicador de confiabilidade (consulte IEEE [26]; Jensen [ 28]; O'Connor [47] para discussão de métricas de falha). Muitas abordagens diferentes para criar esses dados podem ser convenientemente divididas em métodos analíticos e empíricos. Métodos empíricos criam dados para critérios de falha carregando amostras de teste de componentes na carga dinâmica necessária. Infelizmente, devido à grande variedade de dados de entrada (tipos de componentes, espessuras e cargas de PCB) que são possíveis na prática, é improvável que os dados publicados sejam diretamente aplicáveis, uma vez que os dados são válidos apenas em casos muito especiais.Os métodos analíticos não sofrem com essas deficiências e têm aplicabilidade muito mais ampla.8.2.1 Critérios de falha empírica

Como indicado anteriormente, a limitação da maioria dos modelos empíricos é que eles são aplicáveis apenas a configurações que incluem a mesma espessura da placa de circuito, tipos semelhantes de componentes e carga de entrada, o que é improvável. No entanto, a literatura disponível é útil pelos seguintes motivos: fornece bons exemplos de testes de falha, destaca várias opções para métricas de falha e fornece informações valiosas sobre a mecânica da falha. Lee [37] criou um modelo empírico para prever a confiabilidade de um pacote BGA de 272 pinos e QFP de 160 pinos. A falha por fadiga nos condutores e no corpo da embalagem é estudada, os resultados experimentais estão de acordo com a análise de danos com base em tensões calculadas usando o modelo detalhado de FE (ver também Li e Poglitsch [38, 39]). O processo causa danos cumulativos a um determinado nível de aceleração vibracional do sinal de vibração de entrada.

Lau et al. [36] estimaram a confiabilidade de componentes específicos sob carga de choque e vibração usando a estatística Weibull. Liguore e Followell [40] examinaram as falhas dos componentes LLCC e J-lead alterando a aceleração local nos ciclos operacionais. A aceleração local é usada em contraste com a aceleração de entrada do chassi; além disso, o efeito da temperatura nos resultados do teste foi investigado. O artigo também faz referência ao estudo do efeito da espessura da placa de circuito impresso na confiabilidade dos componentes.

Guo e Zhao [21] comparam a confiabilidade dos componentes ao usar a curvatura torcional local como carga, em contraste com estudos anteriores que usaram aceleração. Os danos por fadiga são simulados e o modelo FE é comparado com os resultados experimentais. O artigo também discute a otimização do arranjo de componentes para aumentar a confiabilidade.

Ham e Lee [22] apresentaram um método de dados de teste para a determinação de tensões de solda de chumbo sob carga torcional cíclica. Estes et al. [15] examinaram o problema da falha dos componentes da “asa de gaivota” (GOST IEC 61188-5-5-2013) com aceleração de entrada aplicada e carga térmica. Os componentes estudados são os tipos de alojamento dos microcircuitos CQFP 352, 208, 196, 84 e 28, bem como os FP 42 e 10. O artigo é dedicado à falha de componentes eletrônicos devido a oscilações na órbita do satélite geoestacionário da Terra, o MTBF é dado em termos de anos de voo no geoestacionário ou órbitas terrestres baixas. Note-se que a falha dos fios da “asa de gaivota” é mais provável em locais em contato com o corpo da embalagem do que em uma conexão soldada.

Jih e Jung [30] examinam falhas no equipamento causadas por defeitos de fabricação congênitos em uma junta soldada. Isso é feito criando um modelo FE muito detalhado da placa de circuito e encontrando a densidade espectral de potência (PSD) para diferentes comprimentos de trincas na produção. Ligyore, Followell [40] e Shetty, Reinikainen [58] sugeriram que métodos empíricos fornecem os dados de falha mais precisos e úteis para configurações específicas de componentes conectados. Tais métodos são utilizados se certos dados de entrada (espessura da placa, tipo de componente, faixa de curvatura) puderem ser assumidos constantes durante todo o tempo de projeto ou se o usuário puder realizar testes reais desse tipo.

8.2.2 Critério de falha analítica

Modelos de junta de esquina SMTVários pesquisadores que examinam falhas nos terminais de canto SMT sugerem que esta é a causa mais comum de falha. Os artigos de Sidhart e Barker [59] completam uma série anterior de trabalhos, apresentando um modelo para determinar a deformação de derivações angulares de componentes SMT e de derivação de contorno. O modelo proposto tem um erro inferior a 7% em comparação com o modelo de EF detalhado para os seis piores cenários. O modelo é baseado em uma fórmula publicada anteriormente por Barker e Sidhart [4], onde foi simulada a deflexão da peça anexada sujeita ao momento fletor. O artigo de Suhira [63] analisa analiticamente as tensões esperadas nas saídas de pacotes devido a momentos fletores aplicados localmente. Barker e Sidhart [4] confiam no trabalho de Suhir [63], Barker et al. [4], que considera a influência da rigidez rotacional principal. Finalmente, Barker et al. [7] usaram modelos detalhados de FE para estudar o efeito de variações dimensionais do chumbo na vida à fadiga do chumbo.

É apropriado mencionar aqui o trabalho sobre as constantes de mola de chumbo do JEDEC, devido ao qual a criação de modelos de componentes de chumbo foi bastante simplificada [33–35]. As constantes de mola podem ser usadas em vez de um modelo detalhado de compostos de chumbo, enquanto o modelo reduzirá o tempo para criar e resolver o modelo FE. O uso de tais constantes no modelo FE do componente impedirá o cálculo direto das tensões de chumbo locais. Em vez disso, será fornecida uma deformação geral do eletrodo, que deve ser associada às tensões locais do eletrodo ou aos critérios de falha do eletrodo com base no ciclo de vida do produto.

Dados de fadiga do materialA maioria dos dados sobre a destruição de materiais usados para soldas e componentes está relacionada principalmente a fraturas térmicas e há relativamente poucos dados relacionados a fraturas por fadiga. A principal referência a essa área é fornecida por Sandor [56], que fornece dados sobre a mecânica da fadiga e fratura de soldas. Steinberg [62] considera a destruição de amostras de solda. Os dados de fadiga para soldas e fios padrão estão disponíveis em um artigo de Yamada [69].

A FIG. 4. O estado normal de falha do manual para componentes QFP está próximo ao corpo da embalagem.

Falhas na modelagem associadas à desconexão da solda são um desafio devido às propriedades incomuns deste material. A solução para essa pergunta depende do componente que precisa ser testado. Sabe-se que, para pacotes QFP, isso geralmente não é levado em consideração, e a confiabilidade é estimada a partir da literatura de referência e regulamentação. Mas se a soldagem de BGA, PGA de componentes grandes for calculada, os compostos de chumbo, devido às suas propriedades incomuns, podem afetar a falha do produto. Assim, para os pacotes QFP, as propriedades de fadiga do chumbo são as informações mais úteis. Para BGA, informações sobre a durabilidade de juntas soldadas sujeitas a deformação plástica instantânea são mais úteis [14]. Para componentes maiores, Steinberg [62] fornece dados sobre a tensão de tração de juntas soldadas.

Modelos de falha de componentes pesadosOs únicos modelos de fratura existentes para componentes pesados são apresentados em um artigo de Steinberg [62], que examina a resistência à tração dos componentes e fornece um exemplo de como calcular a tensão máxima permitida que pode ser aplicada a um composto de chumbo

8.3 Conclusões sobre a aplicabilidade dos modelos de PoF

As seguintes conclusões sobre os métodos de PoF foram feitas na literatura.

A resposta local é crítica para prever falha de componente. Como observado em Li, Poglitsch [38], os componentes nas bordas de uma placa de circuito impresso são menos propensos a falhas do que aqueles localizados no centro de uma PCB devido a diferenças locais na flexão. Portanto, componentes em locais diferentes na placa de circuito terão probabilidades de falha diferentes.

A curvatura local da placa é considerada um critério de falha mais importante do que a aceleração para componentes SMT. Trabalhos recentes [38,57,62,67] indicam que a curvatura do cartão é o principal critério de falha.

Diferentes tipos de pacotes, tanto no número de saídas quanto no tipo usado, são inerentemente mais confiáveis do que outros, independentemente do ambiente local específico [15.36.38].

A temperatura pode afetar a confiabilidade dos componentes. Liguore e Followell [40] afirmaram que a vida em fadiga é mais alta na faixa de temperatura de 0 ° C a 65 ° C, com uma diminuição notável em temperaturas abaixo de -30 ° C e acima de 95 ° C. Para componentes QFP, o local onde o fio se conecta ao saco (veja a Fig. 4) é considerado o principal local de dano, e não uma junta de solda [15,22,38].

A espessura da placa tem um certo efeito na vida à fadiga dos componentes SMT, uma vez que a vida à fadiga do BGA diminui em cerca de 30 a 50 vezes se a espessura da placa aumenta de 0,85 mm a 1,6 mm (mantendo uma curvatura total constante) [13] A flexibilidade (flexibilidade) das derivações dos componentes afeta significativamente a confiabilidade dos componentes periféricos das derivações [63], no entanto, essa é uma dependência não linear, e as conclusões da conexão intermediária dos elementos são as menos confiáveis.

8.4 Métodos de Software

O Centro de Excelência em Tecnologia de Ciclo de Vida (CALCE) da Universidade de Maryland fornece software para calcular a resposta de vibração e choque de placas de circuito impresso. O software (chamado CALCE PWA) possui uma interface do usuário que simplifica o processo de inicialização do modelo FE e insere automaticamente o cálculo da resposta no modelo de vibração. Não há premissas usadas para criar o modelo de resposta da FE, e os critérios de rejeição usados são retirados de Steinberg [61] (embora o método de Barkers [48] também deva ser implementado). Para fornecer recomendações gerais sobre como melhorar a confiabilidade do equipamento, o software descrito fornece bons resultados, especialmente porque leva em consideração simultaneamente tensões induzidas termicamente e requer conhecimento especial mínimo, no entanto, a precisão dos critérios de falha nos modelos não foi confirmada experimentalmente.

9. Métodos para melhorar a confiabilidade do equipamento

Esta seção discutirá as modificações pós-projeto que aumentam a confiabilidade dos equipamentos eletrônicos. Eles se enquadram em duas categorias: aqueles que alteram as condições de contorno da placa de circuito impresso e os que aumentam o amortecimento.

O principal objetivo das modificações das condições de contorno é reduzir o desvio dinâmico da placa de circuito impresso, isso pode ser alcançado reforçando as nervuras, apoios adicionais ou reduzindo a vibração do meio de entrada. Os reforços podem ser úteis porque aumentam as frequências naturais, reduzindo assim a deflexão dinâmica [62], o mesmo se aplica à adição de suportes adicionais [3], embora a localização dos suportes também possa ser otimizada, como mostrado em JH Ong e Lim [40] Infelizmente, nervuras e suportes geralmente exigem uma reformulação do esquema de layout, portanto, esses métodos são mais bem considerados no início do ciclo de design. Além disso, deve-se tomar cuidado para que as modificações não alterem as frequências naturais, de forma que coincidam com as frequências naturais da estrutura de suporte, pois isso seria contraproducente.

A adição de isolamento pode melhorar a confiabilidade do produto, reduzir a influência do meio dinâmico transmitido ao equipamento e pode ser alcançada passiva ou ativamente.

Os métodos passivos são geralmente simples e mais baratos de implementar, por exemplo, usando isoladores de cabos [66] ou usando as propriedades pseudo-elásticas das ligas com memória de forma (SMA) [32]. No entanto, sabe-se que isoladores mal projetados podem realmente aumentar a resposta.

Os métodos ativos fornecem um melhor amortecimento em uma faixa de frequência mais ampla, geralmente devido à simplicidade e massa, razão pela qual são projetados para aumentar a precisão de instrumentos de precisão muito sensíveis, e não para evitar danos. O isolamento de vibração ativa inclui métodos eletromagnéticos [60] e piezoelétricos [18,43]. Diferentemente dos métodos para modificar as condições de contorno, a modificação de amortecimento visa diminuir a resposta ressonante de pico dos equipamentos eletrônicos, enquanto as freqüências naturais reais devem variar um pouco.

Como no caso do isolamento de vibração, o amortecimento pode ser realizado de forma passiva e ativa, com simplificação semelhante da estrutura no primeiro caso e maior complexidade e amortecimento no segundo.

Os métodos passivos incluem, por exemplo, métodos muito simples, como colar materiais, o que aumenta o amortecimento da placa de circuito impresso [62]. Métodos mais sofisticados incluem amortecimento de partículas [68] e o uso de absorvedores dinâmicos de banda larga [25].

O controle ativo da vibração é geralmente alcançado através do uso de elementos piezocerâmicos colados à superfície da placa de circuito impresso [1.45]. O uso de métodos de proteção é específico do caso e deve ser cuidadosamente considerado em relação a outros métodos. A aplicação desses métodos a equipamentos conhecidos por não terem problemas com a confiabilidade não aumentará necessariamente o custo e o peso da estrutura. No entanto, se um produto com um projeto aprovado tiver uma falha durante o teste, pode ser muito mais rápido e fácil aplicar a técnica de proteção do que redesenhar o equipamento.

10. Oportunidades para o desenvolvimento de métodos

Esta seção detalha as possibilidades de melhorar a previsão da confiabilidade de equipamentos eletrônicos, embora avanços recentes em optoeletrônica, nanotecnologia e tecnologia de embalagens possam em breve limitar a aplicabilidade dessas propostas. Quatro métodos básicos para prever a confiabilidade não podem ser usados no momento da criação do dispositivo. O único fator que poderia tornar esses métodos mais atraentes seria a criação de tecnologias de teste e produção totalmente automatizadas e de baixo custo, pois isso permitiria construir e testar o projeto proposto muito mais rapidamente do que no momento, com o mínimo de esforço humano.

O método PoF tem muitas oportunidades de melhoria. A principal área na qual ele pode ser aprimorado é a integração com o processo geral de design. O design de equipamentos eletrônicos é um processo iterativo que aproxima o desenvolvedor do resultado final apenas em conjunto com engenheiros especializados em eletrônica, engenharia de fabricação e aquecimento e design estrutural. Um método que resolve automaticamente alguns desses problemas ao mesmo tempo reduzirá o número de iterações de design e economizará uma quantidade significativa de tempo, principalmente ao considerar o volume de cooperação entre agências. Outras áreas de melhoria nas técnicas de PoF serão divididas em tipos de previsão de resposta e critérios de falha.

A previsão de resposta tem dois caminhos de desenvolvimento possíveis: modelos mais rápidos e detalhados ou modelos simplificados aprimorados. Com o advento de processadores de computador cada vez mais poderosos, o tempo para resolver modelos detalhados de FE pode se tornar bastante pequeno, enquanto, ao mesmo tempo, o software moderno reduz o tempo de montagem, o que minimiza o custo de recursos humanos. Os métodos simplificados de EF também podem ser aprimorados através do processo de criação automática de modelos de FE, semelhantes aos oferecidos para métodos detalhados de FE. Para isso, o software automático (CALCE PWA) está atualmente disponível, mas a tecnologia não é suficientemente testada na prática, e as suposições feitas durante a modelagem são desconhecidas.

O cálculo do erro inerente a vários métodos de simplificação seria muito útil, o que nos permitiria implementar critérios úteis para tolerância a falhas.

Finalmente, um banco de dados ou método seria útil para conferir maior rigidez aos componentes conectados, onde esses aprimoramentos de rigidez poderiam ser usados para melhorar a precisão dos modelos de resposta. A criação de critérios de falha de componente depende de uma ligeira variação de componentes semelhantes de diferentes fabricantes, bem como do possível desenvolvimento de novos tipos de embalagem, uma vez que qualquer método ou banco de dados para determinar os critérios de falha deve levar em consideração essa variabilidade e alterações.

Uma solução seria criar um método / software para criar automaticamente modelos detalhados de FE com base em parâmetros de entrada, como tamanhos de chumbo e embalagem. Esse método pode ser viável para componentes de uma forma geralmente uniforme, como componentes SMT ou DIP, mas não para componentes irregulares complexos, como transformadores, bobinas ou componentes fora do padrão.

Modelos de FE subsequentes podem ser resolvidos para tensões e combinados com dados de falha do material (dados da curva de ductilidade S-N, mecânica de fratura ou similar) para calcular a vida útil do componente, embora os dados da falha do material devam ser de alta qualidade. O processo FE deve ser correlacionado com dados reais de teste, de preferência na maior variedade possível de configurações.

O esforço despendido nesse processo é relativamente pequeno comparado com a alternativa aos testes diretos de laboratório, que devem executar um número estatisticamente significativo de testes para diferentes espessuras de placas de circuito impresso, diferentes intensidades de carga e direções, centenas de tipos diferentes de componentes estão disponíveis mesmo para vários tipos de placas.

Em termos de simples testes de laboratório, pode haver um método para agregar valor a cada teste.Se houvesse um método para calcular o aumento relativo da tensão devido a alterações em algumas variáveis, por exemplo, a espessura da placa de circuito impresso ou o tamanho do eletrodo, então posteriormente seria possível avaliar a alteração na vida útil dos componentes. Esse método pode ser criado usando a análise FE ou métodos analíticos, o que leva a uma fórmula simples para calcular critérios de falha a partir de dados de falha existentes.Por fim, espera-se que seja criado um método que combine todas as várias ferramentas disponíveis: análise FE, dados de teste, análise analítica e métodos estatísticos para criar os dados de falha mais precisos possíveis com recursos limitados disponíveis. Todos os elementos individuais do método PoF podem ser aprimorados com a introdução de métodos estocásticos no processo, permitindo levar em consideração a influência da variabilidade nos materiais dos equipamentos eletrônicos e as etapas de sua produção. Isso tornaria os resultados mais realistas, possivelmente levando ao processo de criação de equipamentos mais resilientes à variabilidade, minimizando a degradação dos parâmetros do produto (incluindo peso e custo).Por fim, essas melhorias podem até permitir a avaliação em tempo real da confiabilidade do equipamento durante o processo de design, oferecendo instantaneamente opções de componentes, layouts ou outras recomendações mais seguras para melhorar a confiabilidade, incluindo outros problemas, como interferência eletromagnética (EMR), térmica e industrial.11. Conclusão

Esta revisão introduz a complexidade de prever a confiabilidade de equipamentos eletrônicos, acompanha a evolução de quatro tipos de métodos de análise (de acordo com livros de referência, dados experimentais, dados de testes e PoF), levando a uma generalização e comparação desses tipos de métodos. Os métodos da literatura de referência são úteis apenas para estudos preliminares, os métodos experimentais de dados são úteis apenas se houver dados extensos e precisos sobre o tempo, e os métodos de dados de teste são vitais para os testes de qualificação do projeto, mas insuficientes para otimização designs.Os métodos de POF são considerados com mais detalhes do que nas revisões anteriores da literatura, com o estudo dividido em categorias de critérios de previsão e probabilidade de falha. A seção "Previsão de resposta" analisa a literatura sobre propriedades distribuídas, condições de contorno de modelagem e níveis de detalhe nos modelos de EF. É mostrado que a escolha do método de previsão de resposta é um compromisso entre precisão e tempo para criar e resolver o modelo FE, enquanto a importância da precisão das condições de contorno é enfatizada novamente. A seção “Critérios de falha” considera critérios empíricos e analíticos para fratura; para a tecnologia SMT, são fornecidas análises de modelos e componentes pesados.Os métodos empíricos são aplicáveis apenas em casos muito específicos, embora dêem bons exemplos de métodos de verificação de confiabilidade, enquanto os métodos analíticos têm uma faixa de aplicabilidade muito mais ampla, mas são mais difíceis de implementar. É apresentada uma breve discussão dos métodos de análise de falhas existentes com base em software especial. Finalmente, são tiradas conclusões sobre o futuro da previsão de confiabilidade, considerando áreas nas quais os métodos de previsão de confiabilidade podem se desenvolver.Literatura[1] GS Aglietti, RS Langley, E. Rogers and SB Gabriel, An efficient model of an equipment loaded panel for active control design studies, The Journal of the Acoustical Society of America 108 (2000), 1663–1673.

[2]GS Aglietti, A lighter enclosure for electronics for space applications, Proceeding of Institute of Mechanical Engineers 216 (2002), 131–142.

[3] GS Aglietti and C. Schwingshackl, Analysis of enclosures and anti vibration devices for electronic equipment for space applications, Proceedings of the 6th International Conference on Dynamics and Control of Spacecraft Structures in Space, Riomaggiore, Italy, (2004).

[4] DB Barker and Y. Chen, Modeling the vibration restraints of wedge lock card guides, ASME Journal of Electronic Packaging 115(2) (1993), 189–194.

[5] DB Barker, Y. Chen and A. Dasgupta, Estimating the vibration fatigue life of quad leaded surface mount components, ASME Journal of Electronic Packaging 115(2) (1993), 195–200.

[6] DB Barker, A. Dasgupta and M. Pecht, PWB solder joint life calculations under thermal and vibrational loading, Annual Reliability and Maintainability Symposium, 1991 Proceedings (Cat. No.91CH2966-0), 451–459.

[7] DB Barker, I. Sharif, A. Dasgupta and M. Pecht, Effect of SMC lead dimensional variabilities on lead compliance and solder joint fatigue life, ASME Journal of Electronic Packaging 114(2) (1992), 177–184.

[8] DB Barker and K. Sidharth, Local PWB and component bowing of an assembly subjected to a bending moment, American Society of Mechanical Engineers (Paper) (1993), 1–7.

[9] J. Bowles, A survey of reliability-prediction procedures for microelectronic devices, IEEE Transactions on Reliability 41(1) (1992), 2–12.

[10] AO Cifuentes, Estimating the dynamic behavior of printed circuit boards, IEEE Transactions on Components, Packaging, and Manufacturing Technology Part B: Advanced Packaging 17(1) (1994), 69–75.

[11] L. Condra, C. Bosco, R. Deppe, L. Gullo, J. Treacy and C. Wilkinson, Reliability assessment of aerospace electronic equipment, Quality and Reliability Engineering International 15(4) (1999), 253–260.

[12] MJ Cushing, DE Mortin, TJ Stadterman and A. Malhotra, Comparison of electronics-reliability assessment approaches, IEEE Transactions on Reliability 42(4) (1993), 542–546.

[13] R. Darveaux and A. Syed, Reliability of area array solder joints in bending, SMTA International Proceedings of the Technical Program (2000), 313–324.

[14] NF Enke, TJ Kilinski, SA Schroeder and JR Lesniak, Mechanical behaviors of 60/40 tin-lead solder lap joints, Proceedings – Electronic Components Conference 12 (1989), 264–272.

[15] T. Estes, W. Wong, W. McMullen, T. Berger and Y. Saito, Reliability of class 2 heel fillets on gull wing leaded components. Aerospace Conference, Proceedings 6 (2003), 6-2517–6 C2525

[16] FIDES, FIDES Guide 2004 issue A Reliability Methodology for Electronic Systems. FIDES Group, 2004.

[17] B. Foucher, D. Das, J. Boullie and B. Meslet, A review of reliability prediction methods for electronic devices, Microelectronics Reliability 42(8) (2002), 1155–1162.

[18] J. Garcia-Bonito, M. Brennan, S. Elliott, A. David and R. Pinnington, A novel high-displacement piezoelectric actuator for active vibration control, Smart Materials and Structures 7(1) (1998), 31–42.

[19] W. Gericke, G. Gregoris, I. Jenkins, J. Jones, D. Lavielle, P. Lecuyer, J. Lenic, C. Neugnot, M. Sarno, E. Torres and E. Vergnault, A methodology to assess and select a suitable reliability prediction method for eee components in space applications, European Space Agency, (Special Publication) ESA SP (507) (2002), 73–80.

[20] L. Gullo, In-service reliability assessment and top-down approach provides alternative reliability prediction method. Annual Reliability and Maintainability, Symposium Proceedings (Cat. No.99CH36283), 1999, 365–377.

[21] Q. Guo and M. Zhao, Fatigue of SMT solder joint including torsional curvature and chip location optimization, International Journal of Advanced Manufacturing Technology 26(7–8) (2005), 887–895.

[22] S.-J. Ham and S.-B. Lee, Experimental study for reliability of electronic packaging under vibration, Experimental Mechanics 36(4) (1996), 339–344.

[23] D. Hart, Fatigue testing of a component lead in a plated through hole, IEEE Proceedings of the National Aerospace and Electronics Conference (1988), 1154–1158.

[24] TY Hin, KS Beh and K. Seetharamu, Development of a dynamic test board for FCBGA solder joint reliability assessment in shock & vibration. Proceedings of the 5th Electronics Packaging Technology Conference (EPTC 2003), 2003, 256–262.58

[25] V. Ho, A. Veprik and V. Babitsky, Ruggedizing printed circuit boards using a wideband dynamic absorber, Shock and Vibration 10(3) (2003), 195–210.

[26] IEEE, IEEE guide for selecting and using reliability predictions based on ieee 1413, 2003, v+90 C.

[27] T. Jackson, S. Harbater, J. Sketoe and T. Kinney, Development of standard formats for space systems reliability models, Annual Reliability and Maintainability Symposium, 2003 Proceedings (Cat. No.03CH37415), 269–276.

[28] F. Jensen, Electronic Component Reliability, Wiley, 1995.

[29] JH Ong and G. Lim, A simple technique for maximising the fundamental frequency of structures, ASME Journal of Electronic Packaging 122 (2000), 341–349.

[30] E. Jih and W. Jung, Vibrational fatigue of surface mount solder joints. IThermfl98. Sixth Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems (Cat. No.98CH36208), 1998, 246–250.

[31] B. Johnson and L. Gullo, Improvements in reliability assessment and prediction methodology. Annual Reliability and Maintainability Symposium. 2000 Proceedings. International Symposium on Product Quality and Integrity (Cat. No. 00CH37055), 2000, -:181–187.

[32] M. Khan, D. Lagoudas, J. Mayes and B. Henderson, Pseudoelastic SMA spring elements for passive vibration isolation: part i modeling, Journal of Intelligent Material Systems and Structures 15(6) (2004), 415–441.

[33] R. Kotlowitz, Comparative compliance of representative lead designs for surface-mounted components, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(4) (1989), 431–448.

[34] R. Kotlowitz, Compliance metrics for surface mount component lead design. 1990 Proceedings. 40th Electronic Components and Technology Conference (Cat. No. 90CH2893-6), 1990, 1054–1063.

[35] R. Kotlowitz and L. Taylor, Compliance metrics for the inclined gull-wing, spider j-bend, and spider gull-wing lead designs for surface mount components. 1991 Proceedings. 41st Electronic Components and Technology Conference (Cat. No. 91CH2989-2), 1991, 299–312.

[36] J. Lau, L. Powers-Maloney, J. Baker, D. Rice and B. Shaw, Solder joint reliability of fine pitch surface mount technology assemblies, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 13(3) (1990), 534–544.

[37] R. Li, A methodology for fatigue prediction of electronic components under random vibration load, ASME Journal of Electronic Packaging 123(4) (2001), 394–400.

[38] R. Li and L. Poglitsch, Fatigue of plastic ball grid array and plastic quad flat packages under automotive vibration. SMTA International, Proceedings of the Technical Program (2001), 324–329.

[39] R. Li and L. Poglitsch, Vibration fatigue, failure mechanism and reliability of plastic ball grid array and plastic quad flat packages.

[40] Proceedings 2001 HD International Conference on High-Density Interconnect and Systems Packaging (SPIE Vol. 4428), 2001, 223–228.

[41] S. Liguore and D. Followell, Vibration fatigue of surface mount technology (smt) solder joints. Annual Reliability and Maintainability Symposium 1995 Proceedings (Cat. No. 95CH35743), 1995, -:18–26.

[42] G. Lim, J. Ong and J. Penny, Effect of edge and internal point support of a printed circuit board under vibration, ASME Journal of Electronic Packaging 121(2) (1999), 122–126.

[43] P. Luthra, Mil-hdbk-217: What is wrong with it? IEEE Transactions on Reliability 39(5) (1990), 518.

[44] J. Marouze and L. Cheng, A feasibility study of active vibration isolation using thunder actuators, Smart Materials and Structures 11(6) (2002), 854–862.

[45] MIL-HDBK-217F. Reliability Prediction of Electronic Equipment. US Department of Defense, F edition, 1995.

[46] SR Moheimani, A survey of recent innovations in vibration damping and control using shunted piezoelectric transducers, IEEE Transactions on Control Systems Technology 11(4) (2003), 482–494.

[47] S. Morris and J. Reilly, Mil-hdbk-217-a favorite target. Annual Reliability and Maintainability Symposium. 1993 Proceedings (Cat. No.93CH3257-3), (1993), 503–509.

P. O'Connor, Practical reliability engineering. Wiley, 1997.

[48] M. Osterman and T. Stadterman, Failure assessment software for circuit card assemblies. Annual Reliability and Maintainability. Symposium. 1999 Proceedings (Cat. No.99CH36283), 1999, 269–276.

[49] M. Pecht and A. Dasgupta, Physics-of-failure: an approach to reliable product development, IEEE 1995 International Integrated Reliability Workshop Final Report (Cat. No. 95TH8086), (1999), 1–4.

[50] M. Pecht and W.-C. Kang, A critique of mil-hdbk-217e reliability prediction methods, IEEE Transactions on Reliability 37(5) (1988), 453–457.

[51] MG Pecht and FR Nash, Predicting the reliability of electronic equipment, Proceedings of the IEEE 82(7) (1994), 992–1004.

[52] J. Pitarresi, D. Caletka, R. Caldwell and D. Smith, The smeared property technique for the FE vibration analysis of printed circuit cards, ASME Journal of Electronic Packaging 113 (1991), 250–257.

[53] J. Pitarresi, P. Geng, W. Beltman and Y. Ling, Dynamic modeling and measurement of personal computer motherboards. 52nd Electronic Components and Technology Conference 2002., (Cat. No. 02CH37345)(-), 2002, 597–603.

[54] J. Pitarresi and A. Primavera, Comparison of vibration modeling techniques for printed circuit cards, ASME Journal of Electronic Packaging 114 (1991), 378–383.

[55] J. Pitarresi, B. Roggeman, S. Chaparala and P. Geng, Mechanical shock testing and modeling of PC motherboards. 2004 Proceedings, 54th Electronic Components and Technology Conference (IEEE Cat. No. 04CH37546) 1 (2004), 1047–1054.

[56] BI Sandor, Solder Mechanics – A State of the Art Asssessment. The Minerals, Metals and Materials Society, 1991.

[57] S. Shetty, V. Lehtinen, A. Dasgupta, V., Halkola and T. Reinikainen, Fatigue of chip scale package interconnects due to cyclic bending, ASME Journal of Electronic Packaging 123(3) (2001), 302–308.

[58] S. Shetty and T. Reinikainen, Three- and four-point bend testing for electronic packages, ASME Journal of Electronic Packaging 125(4) (2003), 556–561.

[59] K. Sidharth and DB Barker, Vibration induced fatigue life estimation of corner leads of peripheral leaded components, ASME Journal of Electronic Packaging 118(4) (1996), 244–249.

[60] J. Spanos, Z. Rahman and G. Blackwood, Soft 6- axis active vibration isolator, Proceedings of the American Control Conference 1 (1995), 412–416.

[61] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 1991.

[62] D. Steinberg, Vibration Analysis for Electronic Equipment, John Wiley & Sons, 2000.

[63] E. Suhir, Could compliant external leads reduce the strength of a surface-mounted device? 1988 Proceedings of the 38th Electronics Components Conference (88CH2600-5), 1988, 1–6.

[64] E. Suhir, Nonlinear dynamic response of a printed circuit board to shock loads applied to its support contour, ASME Journal of Electronic Packaging 114(4) (1992), 368–377.

[65] E. Suhir, Response of a flexible printed circuit board to periodic shock loads applied to its support contour, American Society of Mechanical Engineers (Paper) 59(2) (1992), 1–7.

[66] A. Veprik, Vibration protection of critical components of electronic equipment in harsh environmental conditions, Journal of Sound and Vibration 259(1) (2003), 161–175.

[67] H. Wang, M. Zhao and Q. Guo, Vibration fatigue experiments of SMT solder joint, Microelectronics Reliability 44(7) (2004), 1143–1156.

[68] ZW Xu, K. Chan and W. Liao, An empirical method for particle damping design, Shock and Vibration 11(5–6) (2004), 647–664.

[69] S. Yamada, A fracture mechanics approach to soldered joint cracking, IEEE Transactions on Components, Hybrids, and Manufacturing Technology 12(1) (1989), 99–104.

[70] W. Zhao and E. Elsayed, Modelling accelerated life testing based on mean residual life, International Journal of Systems Science 36(11) (1995), 689–696.

[71] W. Zhao, A. Mettas, X. Zhao, P. Vassiliou and EA Elsayed, Generalized step stress accelerated life model. Proceedings of 2004 International Conference on the Business of Electronic Product Reliability and Liability, 2004, 19–25.