Montou outro protótipo de uma máquina CNC para processamento de plasma e subsequente modificação de materiais poliméricos. Em um dos meus trabalhos anteriores, eu já descrevi algo semelhante, apenas houve processamento no sistema de solução de plasma. Este trabalho é baseado em princípios semelhantes, mas de uma maneira um pouco diferente. Quem estiver interessado, leia.

Por que exatamente o plasma de pressão atmosférica? Como as propriedades dimensionais em massa dos sistemas de vácuo, bem como a complexidade e o alto custo do projeto, tornam essa direção desvantajosa para a aplicação no processamento de áreas locais de peças individuais a partir de materiais poliméricos. Além disso, quero algum tipo de aplicação prática para fontes de descargas de hobby, exceto vários ozonizadores e as escadas de Jacob.

Um plasma de pressão reduzida, devido ao seu estado fechado, tem um efeito mais volumoso e é necessária uma fonte de energia menos poderosa para excitar esse plasma em comparação com a quebra de descarga de pressão atmosférica, que requer vários quilovolts, sem mencionar a corrente de descarga. Ao mesmo tempo, um quilovolt será suficiente para excitar um plasma de baixa pressão, especialmente se o sistema tiver um vácuo suficientemente alto. Essa diferença nas características operacionais das fontes de energia está relacionada ao caminho livre médio do elétron. À pressão atmosférica, seu valor é pequeno o suficiente e é necessária uma tensão muito maior para que ocorra uma falha elétrica independente.

Com tensão de ruptura suficiente e corrente limitada, uma descarga "fina" é formada. Essas descargas incluem: faísca, coroa, combustão lenta e algumas outras descargas com correntes de até 100 mA. Após aumentar a corrente de descarga, este último será transferido para um arco cujas características claramente não são adequadas para o processamento de materiais poliméricos devido à temperatura muito alta> 1000 ° C.

As características de descarga também são afetadas pela frequência de geração da fonte de alimentação comutada. Ao aumentar a frequência em um determinado intervalo (de 30 a 100 kHz), a tensão de saída removida do enrolamento secundário do transformador de pulso de alta tensão muda. Ao mesmo tempo, percebe-se como os eletrodos começam a corona, o plasma penetra na trança dielétrica dos fios, passando para o tipo barreira de descarga.

Minha fonte de energia de descarga foi construída de acordo com um esquema de meia ponte em um microcircuito IR2153 e dois mosfets; usei um transformador horizontal de uma TV com enrolamento primário de corda automática como conversor de alta tensão. Como não preciso de um arco, o circuito é alimentado por 35V. O gerador de linha produz uma boa descarga dependendo da frequência de geração do sinal fornecido a ele.

A mecânica é uma máquina CNC de dois eixos, montada com base em unidades de CD e DVD, interconectadas por placas de plexiglass e canto de alumínio. Há um pequeno vídeo sobre como tudo foi cortado em uma máquina CNC.

Ainda existe um terceiro eixo, inicialmente ele foi instalado separadamente, mas depois decidi instalar tudo em uma base. Este eixo foi projetado para uma tarefa ligeiramente diferente do processamento.

Usei o Arduino UNO e o CNCShield com drivers de motor de passo no chip A4988 como eletrônica de controle. Toda a conexão é típica, nada tinha que ser inventado. Carreguei o firmware GRBL padrão no Arduino, muitos amadores usam essa eletrônica e firmware para construir máquinas CNC completas, como fresagem, torneamento, impressoras 3D e outras que usam o código G para controlar.

Como não tenho uma máquina CNC completamente padrão, tive que escrever minha aplicação para controlar este dispositivo. Na verdade, ele simplesmente envia comandos de formato de código G para o controlador, mas em uma versão que seja conveniente para mim. Você pode carregar o programa finalizado ou, em uma versão simples, processar um quadrado, configurar um caminho transversal e executá-lo diretamente do programa.

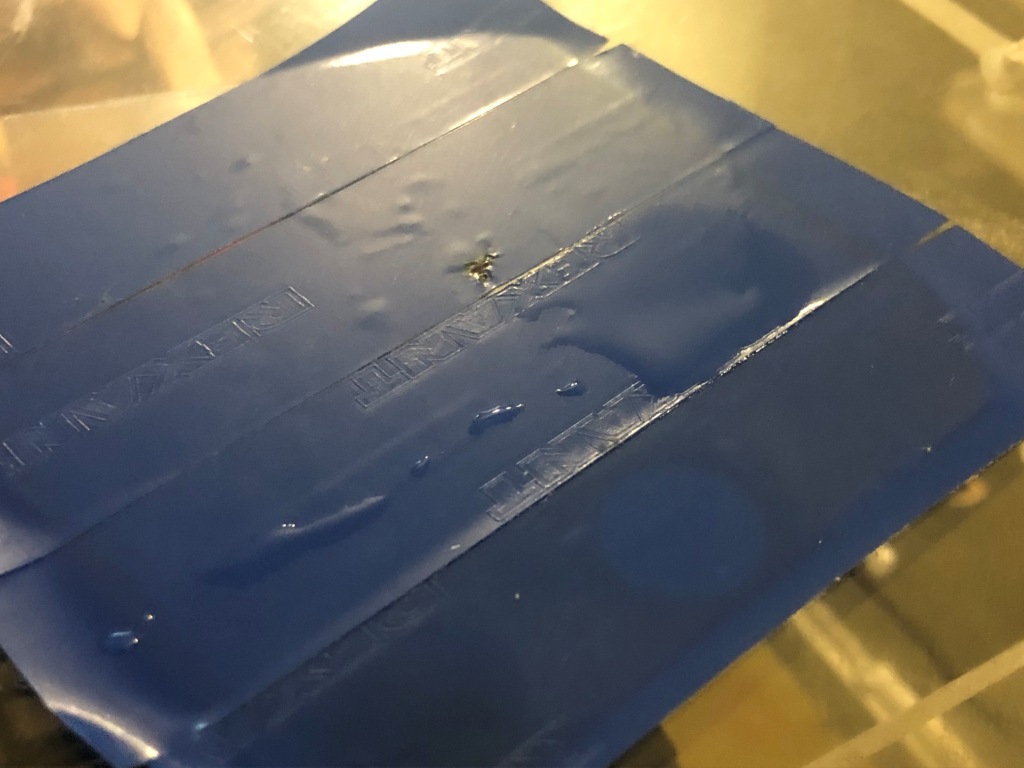

O procedimento de processamento é reduzido para colocar uma amostra de polímero em um estágio móvel através de uma fina camada dielétrica. Usei uma fita isolante azul colada ao vidro fino como amostra. Os eletrodos são fixados em eixos móveis. Eu ajustei a frequência para 66 kHz na fonte de alimentação, nessa frequência eu consegui remover a tensão máxima da fonte de linha. Entre os eletrodos, defina uma distância de 3 mm.

Após o processamento, passei um pincel sobre toda a superfície do quadrado, umedecendo-o com água da torneira limpa. Embora eu tenha feito errado, ainda está claro que a água cobriu toda a superfície tratada e, não na superfície tratada, rolou em gotas. Para uma demonstração mais correta, eu não deveria borrar com um pincel, mas simplesmente pingar uma gota na área tratada e não na tratada. Esse diagnóstico é chamado - determinação do ângulo de molhagem. É usado principalmente para estudos como adesão. Além disso, após a água, às vezes é deixada cair uma gota de glicerina. Glicerina e água indicam interações com diferentes radicais na superfície do polímero, antes e após o processamento.

Para que serve tudo isso? Como já mencionado, essa tecnologia é usada para melhorar a aderência e, após esse processamento, colagem ou pintura pode ser feita com qualidade suficiente. No meu caso, isso é apenas um hobby ... Obrigado pela atenção.