简介,背景

我想谈谈设计和制造木工机械的过程。 专门描述每个受影响的知识领域(设计,建筑,电气工程,制造等),以复杂的方式描述过程本身,包括所有细微差别和少量插入内容。 没有深化过多的情绪和过程,同时也没有干dry的科学事实和理论。 我专注于流行和科学的演示,但并非没有细节和主观意见)

背景是这样的:有一次我从事木工工作,我需要在硬木制成的工件上研磨并平滑地输出曲面。 我用钢锯和钢锯开始了这一旅程,但很快意识到体力劳动只在学校里有用,而对于生产来说,必须使用电能。

对于第一台这样的机器,我与车库里的一位亲戚一起工作,我自己做了第二台机器,现在向您介绍该产品的第三种实现。

机器用途,操作特点

这种机器设计用于在生产和日常生活中对木制品,塑料和有色金属的磨削表面进行基本和辅助操作。 简而言之-滚筒(附有研磨蒙皮)正在旋转,通过将工件搬入并旋转,您可以准确地得到所需的东西。 桌子(用于手和工件的面团)的存在使您每次通过都可以移除至少0.05-0.1 mm。 或者,如果您需要一个较大的起飞装置-您会用力按一下-我们每次起飞最多可起飞0.6-1毫米(例如,一棵树,例如橡树,枫树)。 进给速度同样重要。

在操作中-自己尝试比用文字描述要容易。 与其他木工设备相比,这种类型的机器非常安全(铣刀,圆锯):所有运动都易于控制,有对工件的支撑,我会吃得相对较小,没有尖锐的旋转部件。

要求与限制

我们对最终产品提出以下

要求 :

- 机器应尽可能地移动和小型化。 设备从一个地方到另一个地方的转移,移动-所有这些因素都将重量和尺寸的最小化放在首位。

- 除尘产品必须“开箱即用”。 研磨时会形成细小的灰尘,对健康完全没有好处。 为了实现这一目的,该设计提供了通过磁盘和桌面之间的间隙强制吸走灰尘的功能。 背面有一个孔,用于连接吸尘器的标准软管。

- 发动机功率应足以研磨中小型产品。 发动机功率的不合理增加将导致机器的质量尺寸特性增加。 我们采用功率为250瓦的单相电动机。

- 将工具放在电动机轴上VS驱动器和工具的隔离。 同样,我们的产品与家用产品(而不是专业工具)更相关,发动机功率较低-因此,我们可以安全地选择一种将工具降落在发动机轴上的方案。 尽管驱动器和工具的分离可以立即以调整旋转速度(通过皮带轮)并减少振动的形式带来好处。 但这将导致更昂贵和更复杂的设计,制造和组装。

- 使用的人体工程学。 表格不能太大,同时也不能太小。 工作表面的高度很重要(如果每天磨削超过20-30分钟)。 特性是单独选择的。

- 工作区域应有照明,顶部应有照明。 平台应能够移动并固定在较宽的范围内。

- 滚筒应该是可更换的,并且很容易更换砂带。

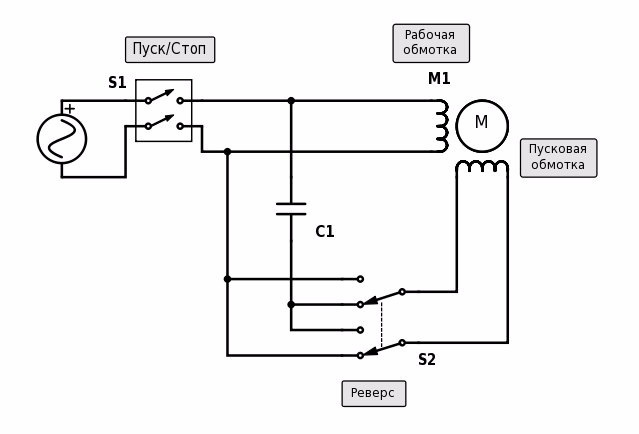

- 倒转。 滚筒应顺时针和逆时针旋转(为方便磨削零件而需要)。

关于计算机建模和开发步骤的一些知识

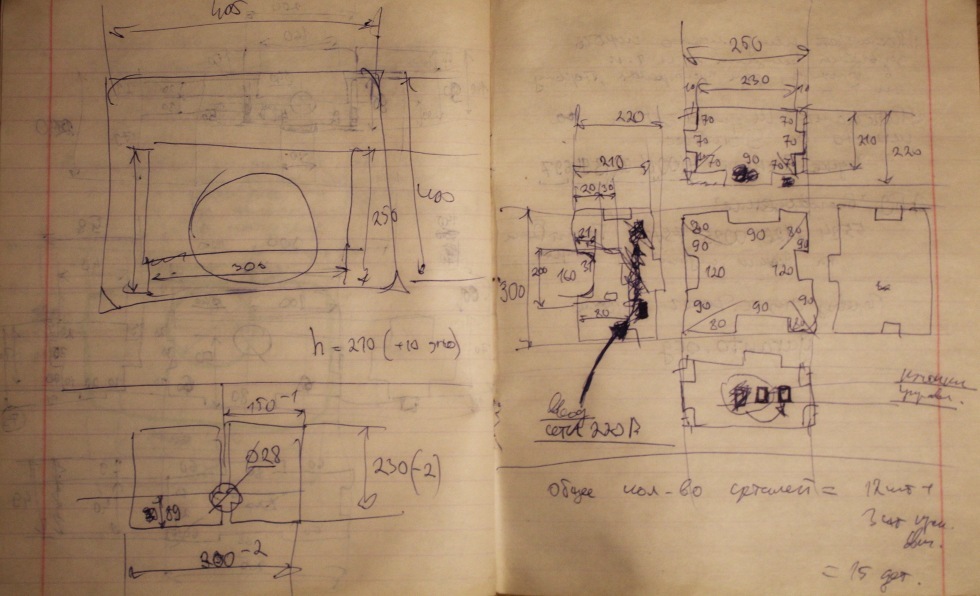

创建零件图纸以将其转移到工作中是工作的最后阶段。 最初,我想了很长时间关于产品,将其“扭曲”在我的脑海中,组成元素,等等。 然后是论文阶段-方案大纲,草图,草图。 我正在考虑实现绘制,重做等所有内容的可能性,等等。 然后是具有实际尺寸(仍在纸上)的工作图纸阶段。 同样,有必要协调并考虑它们之间的所有尺寸和细节。 这是最困难的阶段。 由于没有计算机模型,所以一切都在头脑中-确实存在错误。

然后,一切都变得更加简单:在2D CAD程序中,我绘制了激光切割,铣削,车削等细节。 我使用DraftSight-该程序免费用于非商业用途,并且具有用于2D绘图的几乎完整的AutoCAD功能+以* .dxf,* .dwg格式保存文件。

在此阶段绘图是最简单的工作,没有创造力的提示,您只需要在输入尺寸上小心谨慎即可。 我在纸上画了一些单个零件的图纸-变得更容易,更快。 ESKD我没有观察(我只部分知道),但是特纳人通常会理解并做所有必要的事情:)

我知道在编写文档时过于简单和疏忽。 我将对此过程进行更改。

至少我计划在3D建模程序中制作产品的装配模型。 与创建原型和进行事后调整相比,产品的初步可视化要简单,快捷且便宜得多。

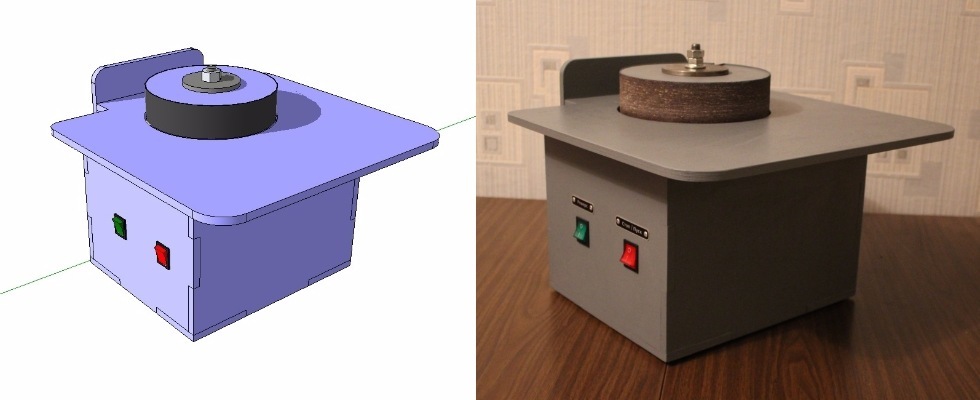

我尝试了许多程序(免费),并选择了SketchUp。 您可以在其中快速制作出原型(具有精确的尺寸):查看结果,以3D旋转产品,检查错误等。 是的,这不是实体建模,而只是平面的骨架,但是在这个阶段,对我而言已经足够了。 最接近的类似物(免费)是FreeCAD,但该程序仍处于beta测试中。

总的来说,最有前途的方法是创建一个固态3D模型,然后在其上-我们得到所有图形,截面,截面,测试载荷等。 但是,一切都有自己的时间,有必要长大成人(有时间和精力去学习,根据这个原理做一个大型项目)。

例如,在这台机器上,我在订购胶合板铣削时在两个地方犯了一个错误(不严重)。 这两个错误都很快得到解决,但是我意识到有必要掌握3D零件的初步组装(以便将来避免这种现象并简化我的工作)。

制造过程

我已经有一个引擎和一个鼓(这台机器的先前版本遗留下来的)。 我迅速订购了胶合板(通过电子邮件,详细信息是通过邮政服务交付的-我把盒子带到了最近的办公室)。

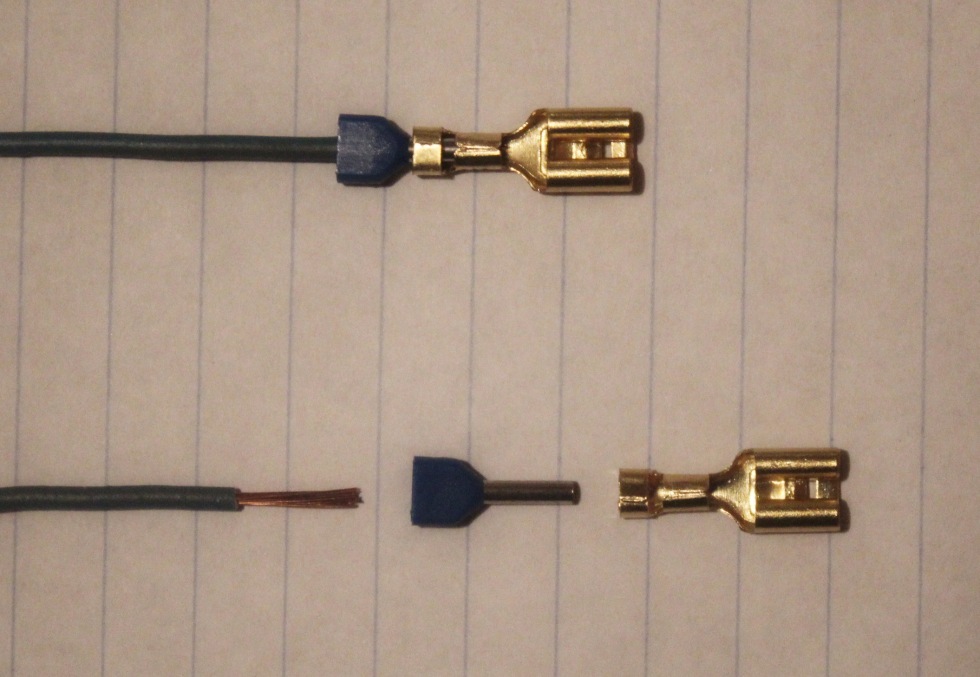

电气部分-有现货,有一些在市场上购买。 工具都可用。 我画了一个图,剪断了电线,压接,将所有东西组装在一起,检查了一下-它可以工作,可以转动,可以开关。 电线和按钮的连接都是可拆卸的,扭绞被焊接和压接。 最初,我将电线焊接到按钮上,然后又切换到汽车连接器-组装和操作起来更容易。

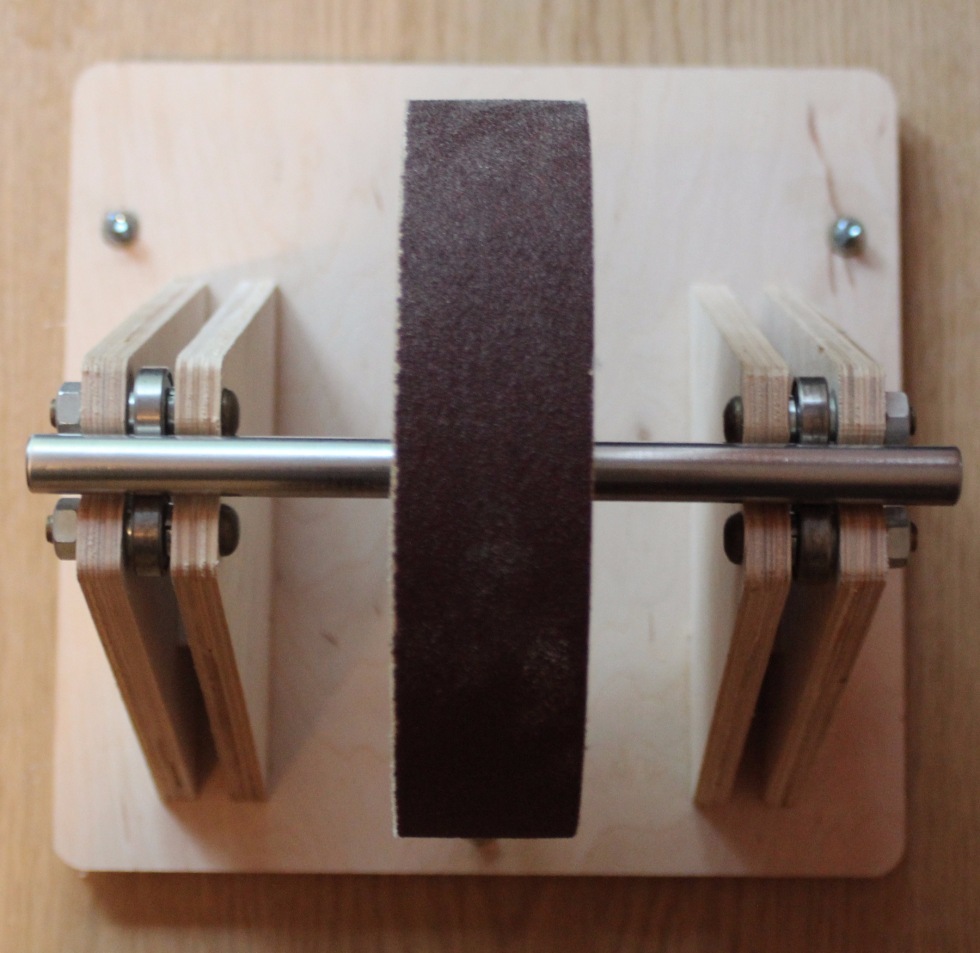

感光鼓需要平衡。 如果不平衡,则机器在开机时会从字面上“跳”到桌子周围。 对于此操作,我有一个单独的设备。

这种设计的缺点是发动机被“紧密地”固定在机体内。 但是,轴承已润滑,发动机可靠,外壳上有冷却孔-让我们希望产品能够长期运行。

现在,我当然会购买工业异步电动机:默认情况下,它们具有“法兰”和“爪子”,并且其中的转子比洗衣机中的电动机具有更好的平衡性。

作为一个附加选项,我想在机箱中放一个散热风扇(从计算机上以5-12伏的电压)。 但是后来他放弃了这项尝试-必须插入电源并在机箱中为风扇开一个孔,为其打一个电源按钮,等等。

我也没有插入用于保护RT-10发动机的热继电器。

同样(理论上),工作场所的照明也可以由位于机身中的单个电源供电。 这会使电路和安装(以及继电器和风扇)复杂化,但会大大提高产品水平和开发专业水平。 作为点心灯,可以选择家用或工业用(36伏特有灯)。 LED背光灯很乞求,但我更接近传统的白炽灯(光谱)。 照明系统的选择是一个单独的讨论主题。

要连接真空吸尘器,外壳后部有一个直径40毫米的特殊孔。 即 可以直接通过适配器连接D40 mm管道或D32 mm家用吸尘器的软管。 即 即使在设计阶段,也使用标准来选择用于连接除尘系统的孔的直径。

装配-机械

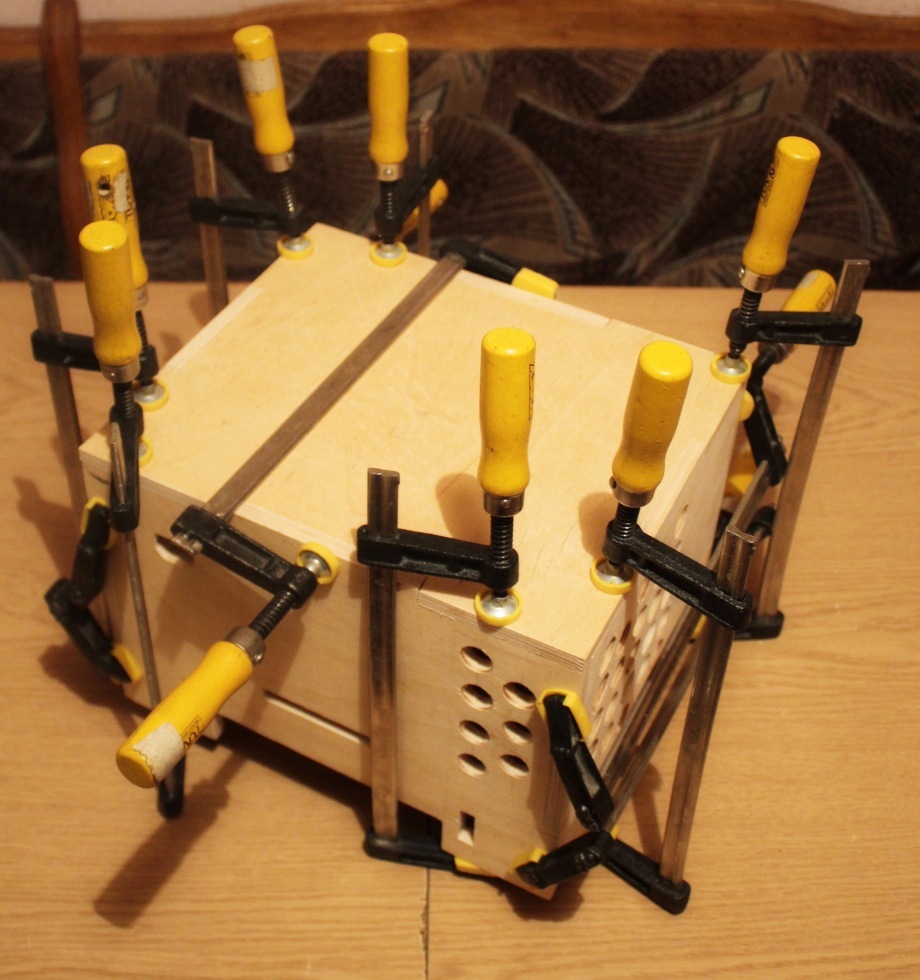

我们用切好的胶合板毛坯粘合箱子。

我们安装了一个集尘盒。 真空吸尘器将通过滚筒和工作台之间的间隙吸入空气。 理论上,研磨过程中形成的灰尘将与空气一起去除。

电气安装在外壳中。

我们在特殊设备上平衡研磨鼓。

轴承用于提供平衡轴的旋转。

平衡是通过在光盘主体上钻孔来实现的。

所有零件都准备好进行绘画。

结果。

我有带有acc的铭牌。 铭文。 我在这台机器上安装了铆钉。 事实证明,这种方法相当不错且内容丰富。

在外壳的背面,您可以看到标准电源线的插座和真空吸尘器的孔(已安装管道套)。

组装-电气

我们画一个电路图。

我们剪断电线,正确压接两端。

我们使用专门的工具。

将所有组件放在一起。

一切都安装在外壳中。

工作测试

对该设备的测试表明,在研磨过程中除尘效果非常好。 发动机升温,但没有达到应有的水平。 滚筒的平面垂直于工作台(不超过几度)。 该机器非常容易移动且易于携带。 不能通过将工件压在鼓上来停止鼓(我没有特别用力压)。 操作过程中机器的振动很小(但仍然存在)。

收到结果

因此,我们有一台具有以下

特征的机器:

- 重量:8.5公斤

- 整体尺寸(长x宽x高):400x300x350毫米

- 电机功率:250 W(50 Hz,220 V)

- 研磨鼓直径:182毫米

- 线速度研磨。 磁带:13.5 m / s

- 用于连接集尘器的输出:+

- 可移动鼓(可以更换砂纸):+

- 逆转旋转薄断面。 鼓:+

缺点 ,可能的改进:

- 工作区照明

- 强制发动机冷却

- 安装热继电器以保护电机

- 可互换的薄截面。 不同直径的鼓

- 工具速度调整

- 在功率“消失并重新出现”的情况下限制自发的发动机启动

结论与结论

同时设计它既困难又简单。 制作真正高质量,经过深思熟虑并在产品细节中完成的工作是一个漫长的过程,需要进行多次迭代(重复)。

我很高兴听到您的想法,评论和建议。