通过增材制造来突破设计的界限...

特里·沃勒斯(Terry Wohlers)和伊恩·坎贝尔(Ian Campbell)发表

2016年3月11日

当在最终功能零件的生产中使用添加技术(AT)时,设计的巨大自由度被公认为是关键优势。 减少对设备的需求以及更自由地建立和移除材料的能力意味着,与使用常规工艺制造零件相比,要制造的零件可以具有更复杂的几何结构,而传统工艺工艺又非常复杂。 添加剂技术可以以各种方式用于增加产品的剩余价值。

通过降低生命周期成本,改善产品的美学吸引力,提高可用性和提高效率*,可以获得额外的剩余价值。 使用铝粉逐层熔合技术提高效率的一个令人印象深刻的例子:德国FIT公司(图1)增材制造的汽车汽缸盖ICE汽缸盖应将摩擦最小化,以优化进,出气流,冷却液运动和减振效果。 并且具有以上所有条件的高负荷元件应具有较高的强度。

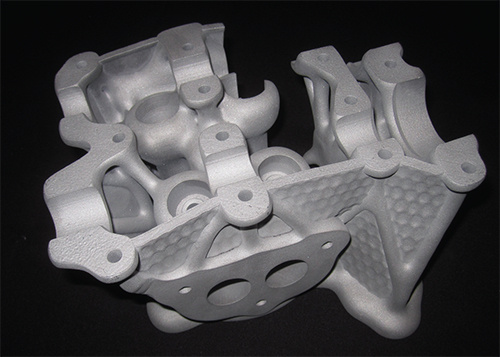

FIT的任务是开发一款满足性能要求并更轻的赛车气缸盖的改进版本。 下面的文字说明了AT的设计如何最大程度地提高几何自由度并提高所创建零件的效率。

- 在下文中,效率是指结构的有效性,即结构的有效性。 零件执行具有指定参数的指定功能的能力,其中最少:重量,材料消耗,生产成本等。

图 1-优化的气缸盖(照片来自FIT)

设计特色

“印刷”气缸盖的主要优点是优化了气流。 燃烧室的形状,进气和排气路径可以通过计算机模拟气流来优化。 使用这种计算机模拟,可以优化通量以从燃烧室和排气道中去除多余的热量。

重要的是要注意,与铸造相比,对于增材制造而言,优化设计产品时需要做出折衷的需求要低得多,而铸造需要铸模零件具有平整的角度。 添加剂技术优化了冷却液的循环,这是优于铸造的关键优势。 使用AT,冷却液的水套和通道可以包含结构复杂的格子框架(图2)。 这样可以增加表面积,从而改善从内燃机到冷却液的热传递。 对于气缸盖,表面积从825 cm2增加到10225 cm2。 根据特定的晶格结构,它还会产生湍流-改善冷却的另一方面。 当使用功率较小的水泵时,这可以提供额外的优势,这将减少发动机的动力损失。

添加剂技术还帮助FIT优化了其气缸盖重量。 工程师通过增加主要部分周围材料的厚度来制成头部的主体。 附加的材料增加了零件的强度,并可以更好地抑制振动。 通过优化拓扑结构以及头部强度与重量的比率来确定材料的分布。 结果,使用最少的材料即可获得所需的功能指标。 得益于拓扑结构的优化,磁头重量从5公斤减少到1.8公斤。

尽管汽缸盖的设计是一项令人印象深刻的工程成就,但这种设计复杂性的水平并非易事或快速。 大多数成功都在于软件功能-来自netfabb GmBH的“选择性空间结构”,用于开发有机形式和晶格结构。

计算机辅助的流量建模,拓扑优化和网格软件可能很昂贵且难以使用。 他们需要大量的培训投资,加上“试错阶段”的费用,这通常是小公司无法获得的。

图 2-具有内部网格结构的发动机气缸盖(照片来自FIT)

设计挑战

AT确实提供了有趣的设计功能,但也带来了独特的挑战。 由软件创建的数学优化表格无法始终实现。 例如,重要的是要知道使用AT可以打出的最小壁厚或最小孔。 另外,在增材加工过程中,突出的元件必须由其他结构支撑; 必须随后移除支撑物,这一点很重要。

温度应力也是另一个问题,特别是在粉末金属的逐层熔合过程中。 在此,当零件与结构表面分离时,热应力会导致零件变形。

为了减少变形,设计人员通常会添加其他支撑结构,以将零件及其元素固定在结构表面上。 但是,添加过多的这些结构会导致删除它们的工作量增加。 支架太少会导致扭转变形。 最佳设计通常需要在现实和理论上最佳的形式之间做出折衷,尽管这种折衷的程度通常比诸如金属铸造之类的传统制造工艺要小得多。

除粉是另一个关键问题。 在上述气缸盖的情况下,粉末可以填充所有的内部空腔和开口。 从构建室中取出零件时,技术人员必须清除所有多余的粉末。 因此,设计人员应在设计中包括排水孔和出口路径,以防止粉末“卡在”零件内部。 这需要仔细设计孔和路径的大小和位置,然后将它们添加到CAD模型中。 通常,这些孔必须随后进行修复,这会花费时间并增加成本。

大多数设计师和工程师尚未接受AT的正规教育和设计实践。 因此,大多数考虑将AT用于工业用途的公司都首次遇到这种情况。 而且,尽管有些公司自发地在他们的公司的一小群“先驱者”中传播他们的知识,但是这些“先驱者”通常是有限的资源。 结果是:对AT的教育和设计培训的需求超过了供应。

航空航天业培训

为了满足航空航天业某一领域的教育需求,Wohlers Associates为美国国家航空航天局马歇尔太空飞行中心的AT进行了两次官方设计课程。 为期四天的课程侧重于使用高级设计方法进行实践培训,包括硬化零件,优化拓扑以及晶格和网格结构。 第二节课为期三天,主要侧重于金属增材制造。

增材制造为改善结构的效率和重量提供了许多机会。 使用特殊的软件工具和方法,设计人员可以对传统的生产方法进行重大改进。 由于AT的设计自由度比传统工艺要高得多,因此我们认为AT将在开发全新类型的零件和产品(包括汽车发动机零件)方面找到更广泛的应用,这将大大超过其前身。