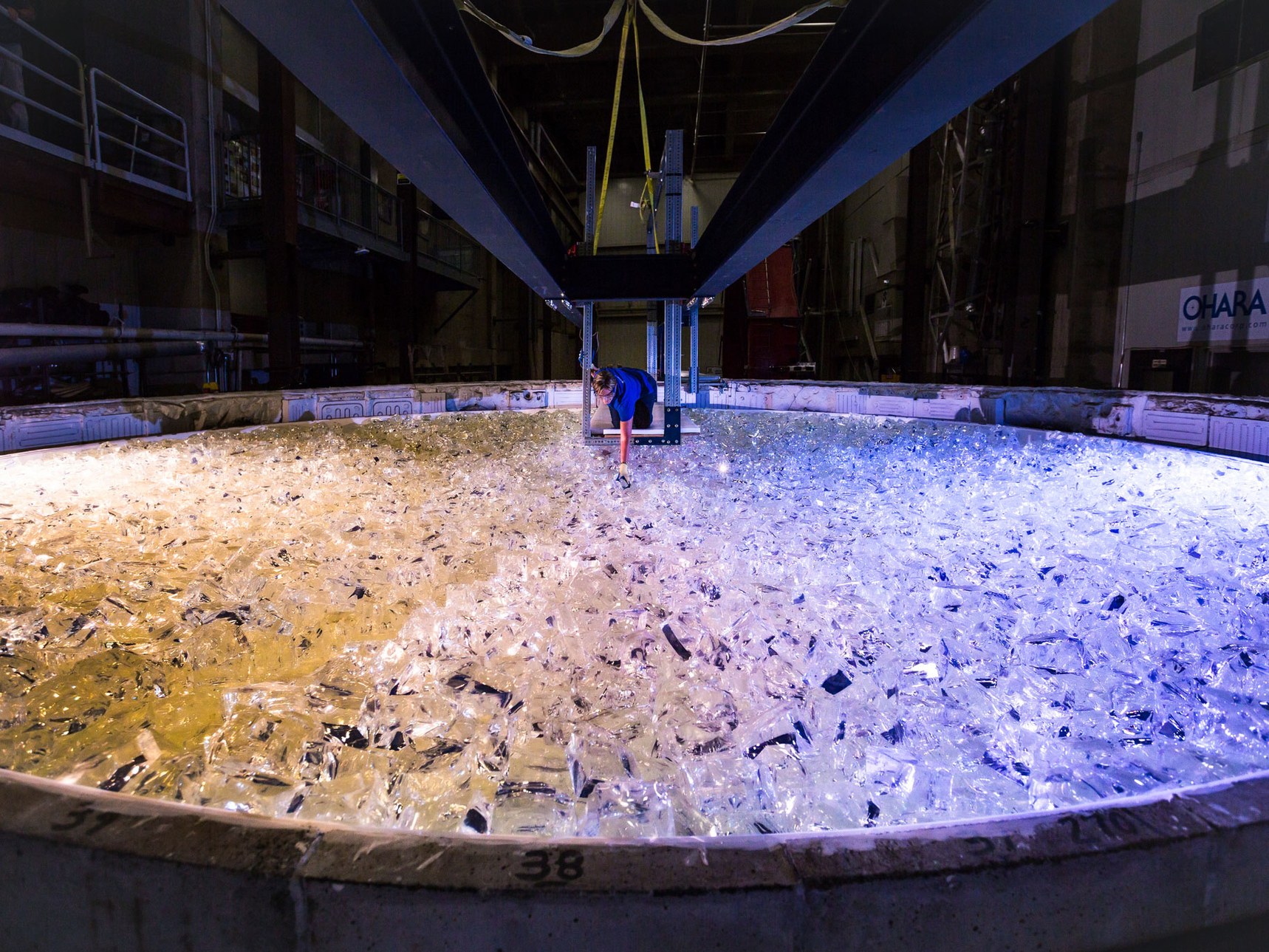

镜子实验室的一名员工将最后一块玻璃放入模具中,作为麦哲伦望远镜的第五块镜子

镜子实验室的一名员工将最后一块玻璃放入模具中,作为麦哲伦望远镜的第五块镜子亚利桑那大学的玻璃车间很容易错过。 尽管它很大,但实验室还是对它们进行了镜像。 理查德·卡里斯(Richard Caris)坐落在一个更大的56,000个座位的大学橄榄球大学体育场附近。 即使是其最突出的功能-带有学校徽标的八角形高程-看起来也像体育场建筑的一部分。 但是,该工厂最重要的设备位于此塔中。

在“镜像实验室”中,微微发光的绿色楼梯将我们带到了五层楼,直达塔楼的入口。 我没有达到最高点,实验室经理斯图尔特·温伯格第三次问我是否已经完全清空口袋了。

“玻璃,钥匙,笔。 任何可能掉落并损坏镜子的东西,”他说。 温伯格同意带我到塔的最顶端,再走到一座狭窄的桥梁,这座桥梁位于一面直径8 m的镜子上方约25米处。制造这面镜子已经花费了六年时间和2000万美元。“实验室里的大多数人根本被禁止进入这里。”他说。 这解释了他对我口袋里的东西(实际上实际上是空的)的不安,以及为什么他用一条伞绳将我的相机绑在手腕上。

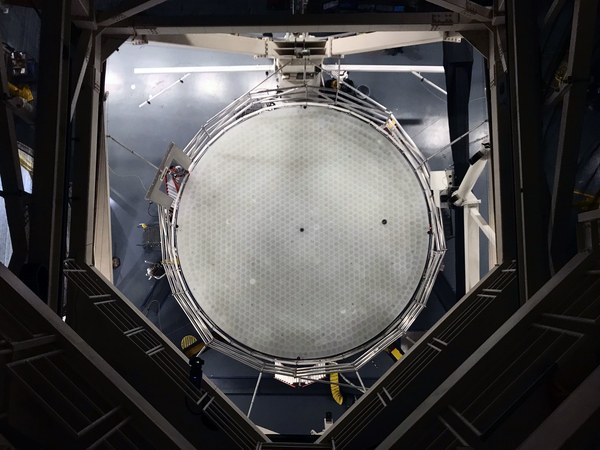

从镜子实验室测试塔的顶部看镜子第二部分的视图

从镜子实验室测试塔的顶部看镜子第二部分的视图我下面的玻璃盘是组成

巨型麦哲伦望远镜的七面镜子之一。 HMT将于2025年在智利阿塔卡马沙漠的拉斯坎帕纳斯天文台达到满负荷使用时,将成为世界上最大的光学天文台。 每块重达17吨的镜子将以洋甘菊的形式排列,其中六个不对称的镜子将围绕中央对称部分。 它们将共同打开25米(是现有光学望远镜直径的两倍),并占据370平方米的面积。 (例如两个网球场)。 HMT的分辨率将比哈勃望远镜高出10倍,其目的是捕获和聚焦由星系和黑洞发射的光子,这些光子来自宇宙的最边缘,研究恒星和围绕它们移动的世界的形成,并寻找行星大气中的生命迹象位于宜居区域。

但是到目前为止,镜子实验室的科学家和工程师需要制造这些巨大的玻璃板。 您可以猜到,这是一项非常艰巨的任务。

这些是有史以来最复杂的镜子。 它们是离轴的,非球面的,大而极其精确的,”我从塔楼下来后,镜实验室的助理主任杰夫·金斯利说。 “我们的目标是开发一个过程,使每个镜像从头到尾都需要四年。” 生产第一面镜子花了将近十年的时间。 第二部分是由温伯格(Weinberger)承担销毁风险的部分,该阶段于2012年1月开始,直到2019年才完成。

镜子实验室的一名员工检查放置在模具中的镜子,并选择最后几块的空间

镜子实验室的一名员工检查放置在模具中的镜子,并选择最后几块的空间今天的镜实验室中,有四个用于燃气涡轮发动机的镜在完成的不同阶段,而制造后者的复杂过程就在本周开始。 第一步是通过加载20吨E6硼硅酸盐玻璃来铸造镜子[

大原公司日本玻璃品牌-大约 手动]翻译成一个巨大的回转窑。 里面有1,700个六角形的蜂窝状六角柱,建造过程耗时六个月。 在几天之内,熔炉加热到1150°C,每分钟旋转大约5转。 液态玻璃流入蜂窝周围的空间,旋转使浓稠的液体流到模具的边缘,从而使镜子呈凹形。

烤箱恢复到室温三个月。 只有这样,员工才能拿出镜子,将其垂直放置,并使用临时升降系统为其组织高压浴。 “我们使用高压清洗机对其进行处理,”金斯利说。 “来自大学采矿系的一位学生来找我们,他们对它进行了优化以清洁玻璃。”

之后,员工将镜子面朝下,放在大型移动气垫船上,然后将其运到工厂的中央大厅,那里有两个抛光站。 在它们上,从铸件背面的镜子上取下了大约半厘米的材料。 镜子变平后,员工在背面固定了165个承重紧固件-最终将镜子放置在阿塔卡马沙漠工作时,它们将连接到望远镜的动力驱动装置。

大型光学发生器消除了镜子后部的瑕疵

大型光学发生器消除了镜子后部的瑕疵然后,员工将镜子面朝上-最困难的部分开始了。

GMT镜的六个外部部分(花瓣)形状不对称。 它们的轮廓在外形上与Pringles芯片相同,尽管它们不是那么弯曲。 用肉眼无法看到这些曲线,但是由于这些曲线,使镜子具有所需的形状变得不切实际。

“我们希望将望远镜的局限性减少到基本物理学上,即光的波长,镜子的直径,而不是镜子表面的瑕疵,”指导实验室研磨和抛光的配镜师Buddy Martin说。 通过缺陷,他了解到超过20 nm的缺陷-这大致相当于小型病毒的大小。 但是,在投射瑕疵之后,镜子可能会达到一毫米或更大。

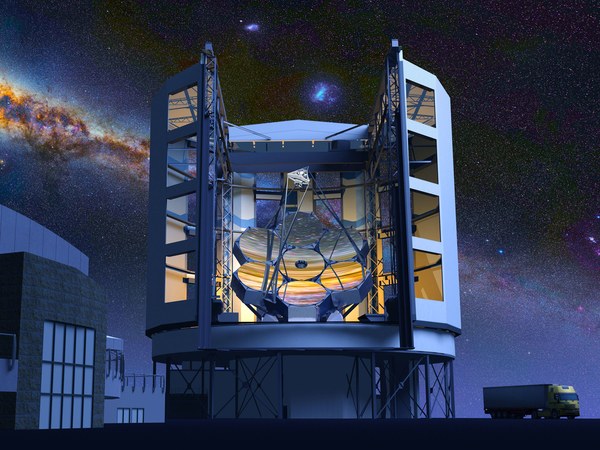

根据艺术家的说法,成品汽油发动机的外观如何

根据艺术家的说法,成品汽油发动机的外观如何多次粗磨可以将瑕疵减少到20微米-大约是人发厚度的四分之一。 但是这些错误将比要求的错误多1000倍。

这是镜实验室塔楼开始起作用的地方。 在它的鼎盛时期,一组激光和干涉仪可作为测量微米缺陷的卷尺,它们附着在我走过的同一片森林上。 测量过程非常敏感,以至于镜子必须安装在能补偿建筑物振动的气动系统上。 马丁说:“振动来自足球场,邻近街道的交通,直升机飞往医院。” “它们无法感觉到,但是测量非常敏感。”

测试塔中的传感器会创建反射镜表面的轮廓图。 该卡被装入抛光机中,该抛光机会去除所有凸起。 但不是一次全部。 镜子已经在检查塔和抛光站之间来回运输了一年多,直到被抛光到最近的百万分之一厘米为止。

只有这样镜子才能离开实验室。 GMT的第一个部分于9月份问世,为他的亲戚腾出了空间。 今天,他在图森国际机场附近的临时仓库里,等待被送往阿塔卡马沙漠,在那里100纳米厚的铝涂层将完成从20吨玻璃桩到反射表面梳理空间的长期转换。

马丁说:“您甚至可以说我们不在这里制造镜子。” “我们只制造大块玻璃。”