在照片的顶部(两个试管)可以看到人造肌肉的一种选择。 他们举起重22公斤的汽车轮胎。 照片:麻省理工学院

在照片的顶部(两个试管)可以看到人造肌肉的一种选择。 他们举起重22公斤的汽车轮胎。 照片:麻省理工学院人造“肌肉”声称是许多不同设备的安全而强大的驱动器:从传统机器到植入式电子设备和机器人。 但是,此类“肌肉”的设计和生产通常过于复杂和昂贵,从而限制了其使用。 麻省理工学院和哈佛大学的一组科学家开发了一种

极其简单的生物相容性驱动器

设计,成本

不到一美元 ,而对于这种原始设备却足够强大。

驱动器可以使用折纸样式的已发布设计由不同的材料和不同的尺寸制成。 它们在空气,水下,真空中工作。

新设备的基本概念仅包括可压缩框架,外壳(“皮肤”)和填充物,填充物可以是任何流体材料,例如空气或水。

实验表明,这样的驱动器可以压缩最大长度的10%,可以承受高达600 kPa的负载,最大比功率超过2千瓦/千克。 这大致相当于甚至超过人体肌肉的比力。

设计,制造过程以及由此产生的多尺度驱动器

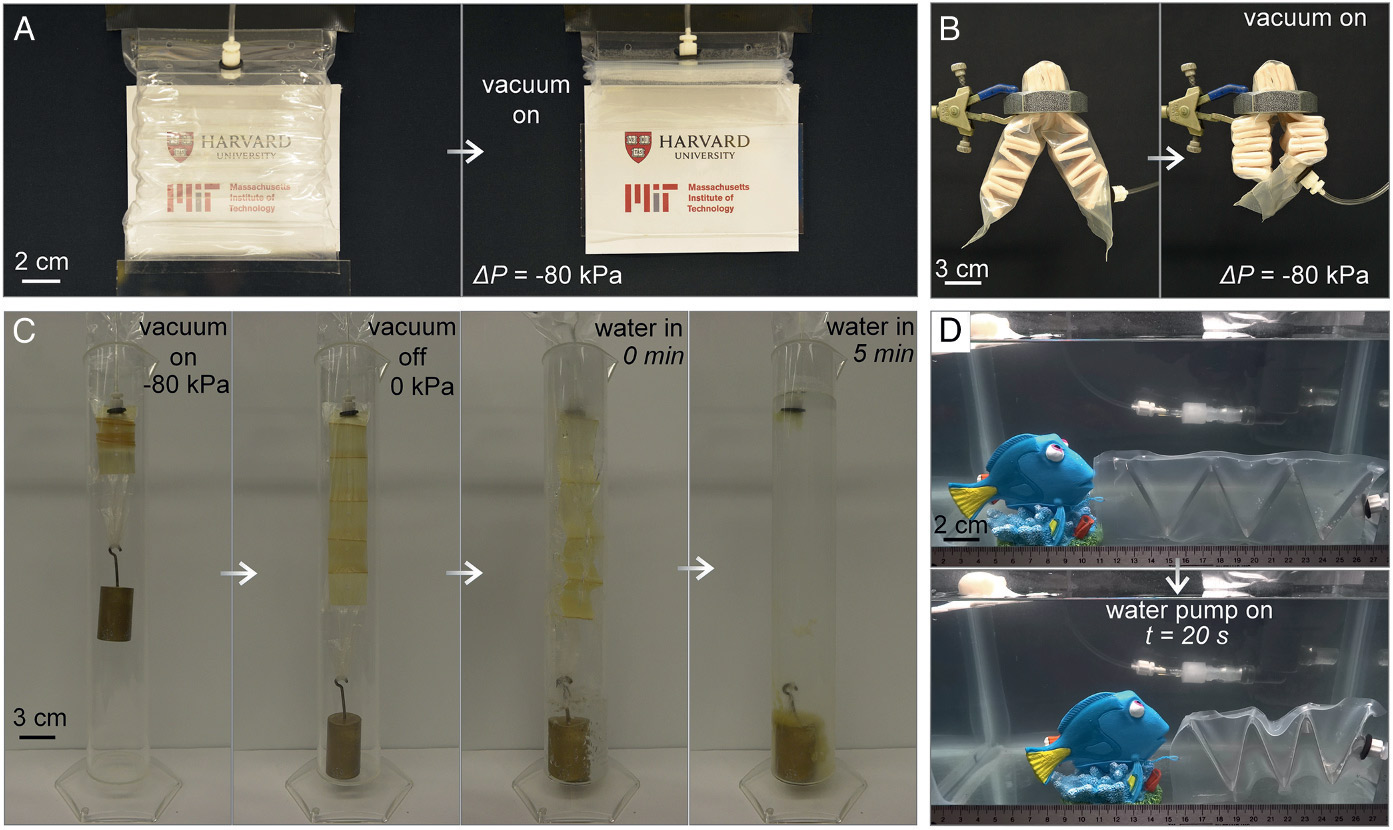

设计,制造过程以及由此产生的多尺度驱动器上图显示了人造肌肉的工作及其廉价的生产过程。

图例(A)微型线性致动器,其使用由聚醚醚酮(PEEK)制成的之字形折纸结构作为框架,而PVC膜作为“皮肤”。 由于使用了生物相容性材料,因此此类驱动器适用于医疗植入物和可穿戴电子设备。 (B)一个大功率的驱动器,安装在由尼龙印版制成的锯齿形框架上。 “皮肤”由涂有热塑性聚氨酯的尼龙制成。 重达22 kg的车轮在30秒内上升到20 cm的高度(

视频 )。 (C)驱动器的工作原理。 肌肉收缩的发生主要是由于“皮肤”的拉力。 该力由内部和外部流体介质之间的压力差产生。 从执行器中排出流体会暂时增加内部压力。 (四)生产过程。 可以通过三个简单的步骤快速生产标准驱动器:使用多种生产方法中的任何一种来创建机箱; 准备“皮肤”; 密封防水层。

用不同材料,不同方法制成的线性之字形驱动器

用不同材料,不同方法制成的线性之字形驱动器A部分显示了一个薄的透明驱动器,该驱动器可提起丙烯酸板。 在此,框架是通过激光切割和手动折叠由0.254毫米厚的透明聚酯片制成的。 皮革:厚度为0.102毫米的透明PVC膜(乙烯基)。 流体材料:空气。

在图B中,即使锁定在金属螺母中,软线性驱动器也能很好地工作。 框架和皮革:硅橡胶和热塑性聚氨酯0.24毫米。 流体材料:空气。

在图C中,真空可溶的驱动器在五分钟内在约70℃的温度下溶解在热水中。 镜框和皮革均由聚乙酸乙烯酯制成。 流体材料:空气。

最后,最后一个图例显示了钢制框架上以水代替空气作为流体材料的驱动器在水下的成功运行,尤其是它移动了一条3.5厘米的鱼。

“像人造肌肉这样的执行器是工程学中最重要的任务之一,”科学工作的四位作者之一罗布·伍德博士说。 “现在,我们已经创建了具有与真实肌肉相似的特性的驱动器,因此您可以想象几乎可以完成几乎任何任务的任何机器人的制造。”

该科学文章于2017年11月27日

发表在《

美国国家科学院院刊》上 (doi:10.1073 / pnas.1713450114,

pdf )。