我们已经以某种方式与您分享了中国产品的报道。 这是给你的另一个。 在其中,我们反思了光分离的愤世嫉俗的过程。 再次,通过完全中国技术。 但是,有关光纤分隔器生产的话题用更少的文字,更多的照片!

如果剧院是从“衣架”开始的,那么在任何尊重自己的工厂中,都会有一个网关,换句话说,就是一个防止灰尘进入生产车间的系统。 顺便说一句,无非就是创新-您正站在粘性地板上,并且被空气吹拂。

以前的员工以前是这样工作的:

我希望不会因在“干净”房间里违反工作规则而受到惩罚的女孩从引擎盖下撞下来。 而且,她并不孤单。

但是回到技术:

像往常一样,所有生产都基于简单的组件。 为了使焊接分隔器与我们的

商店相似

,我们需要:

1.热缩管“ Tyco”(顺便说一句,通常是通过用一些自制的渣土放置“特别便宜”的植物来节省)。

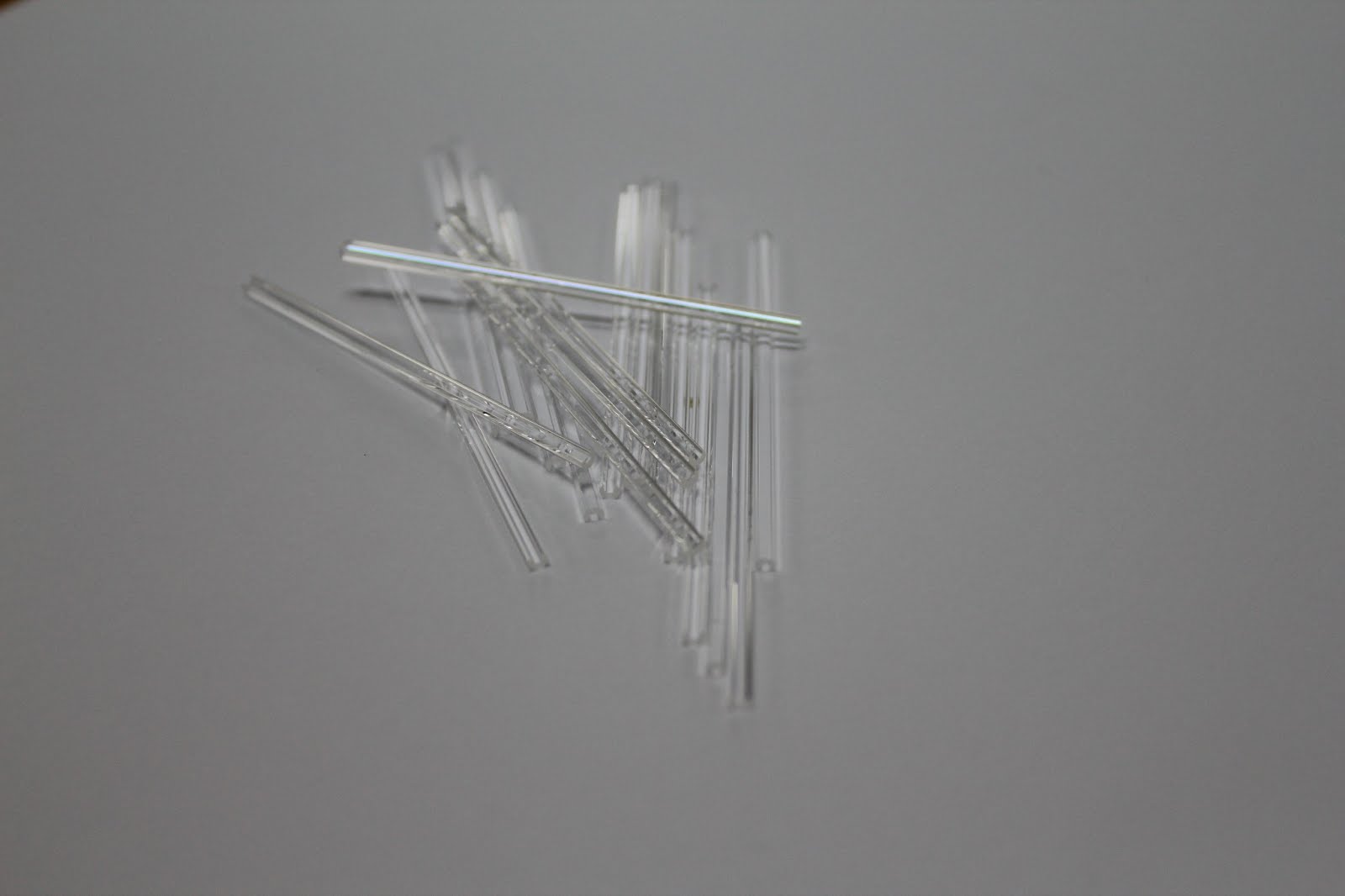

2.玻璃管。

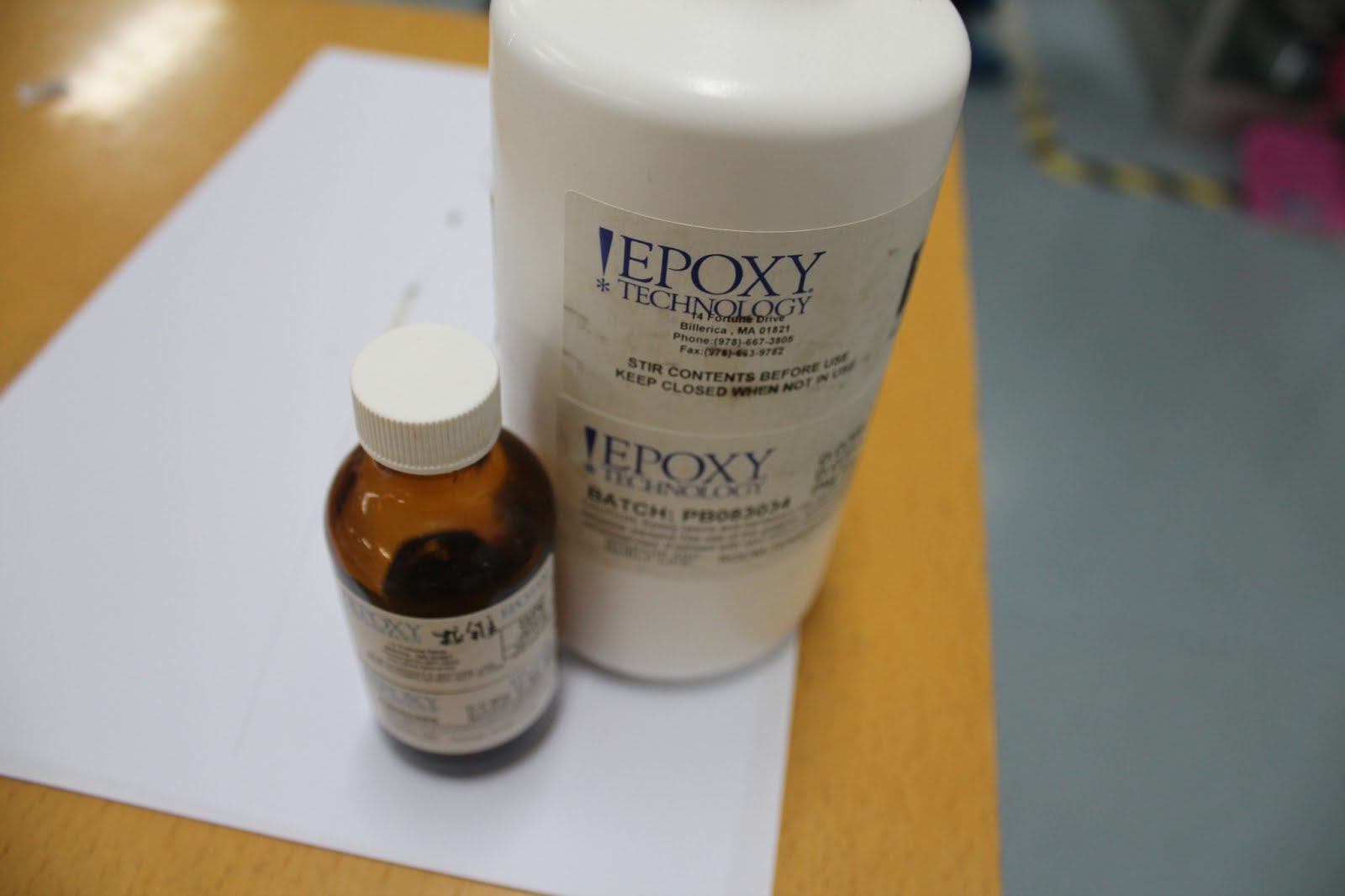

3.环氧树脂。

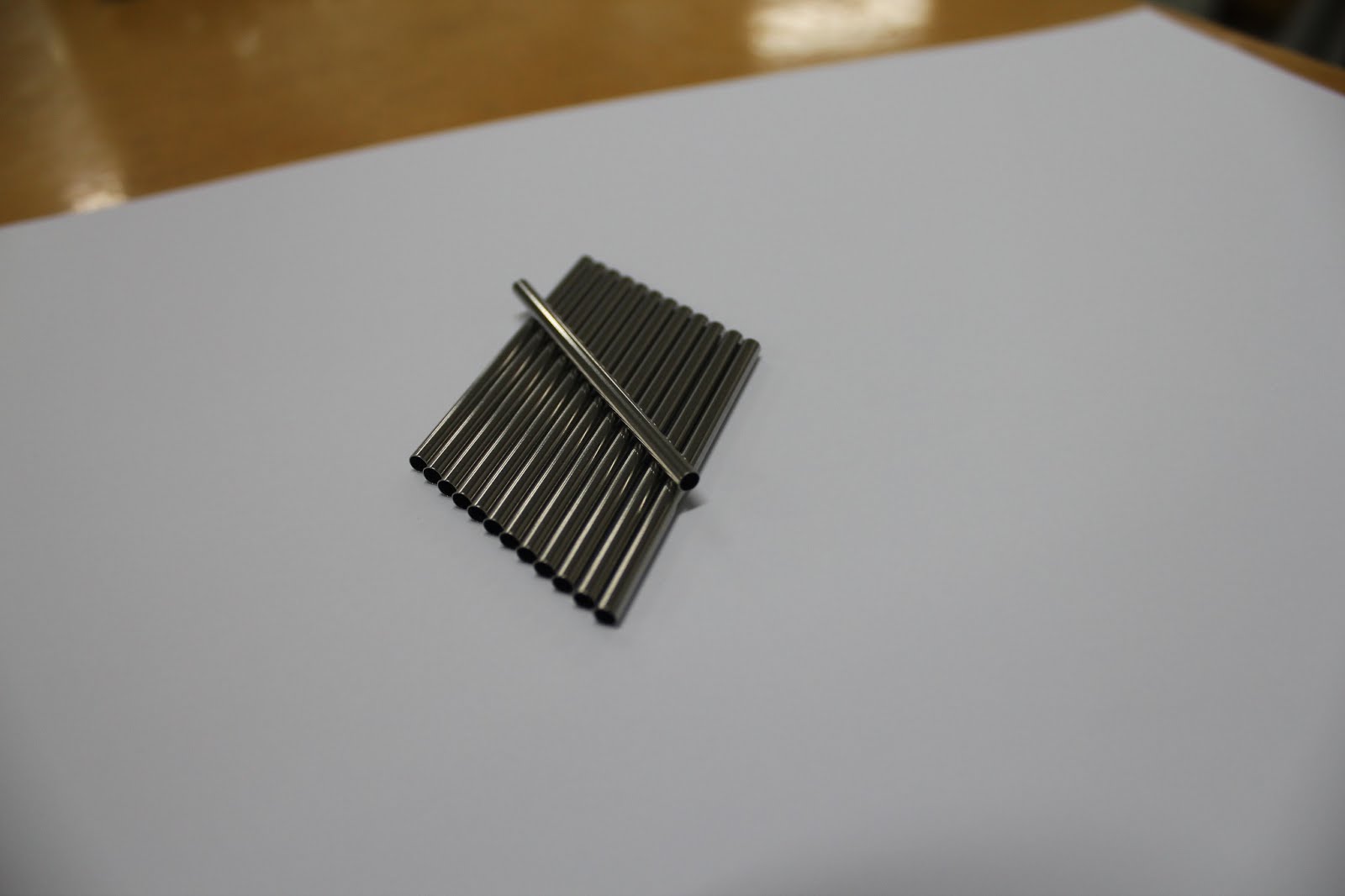

4.金属管。

5.无绒餐巾。

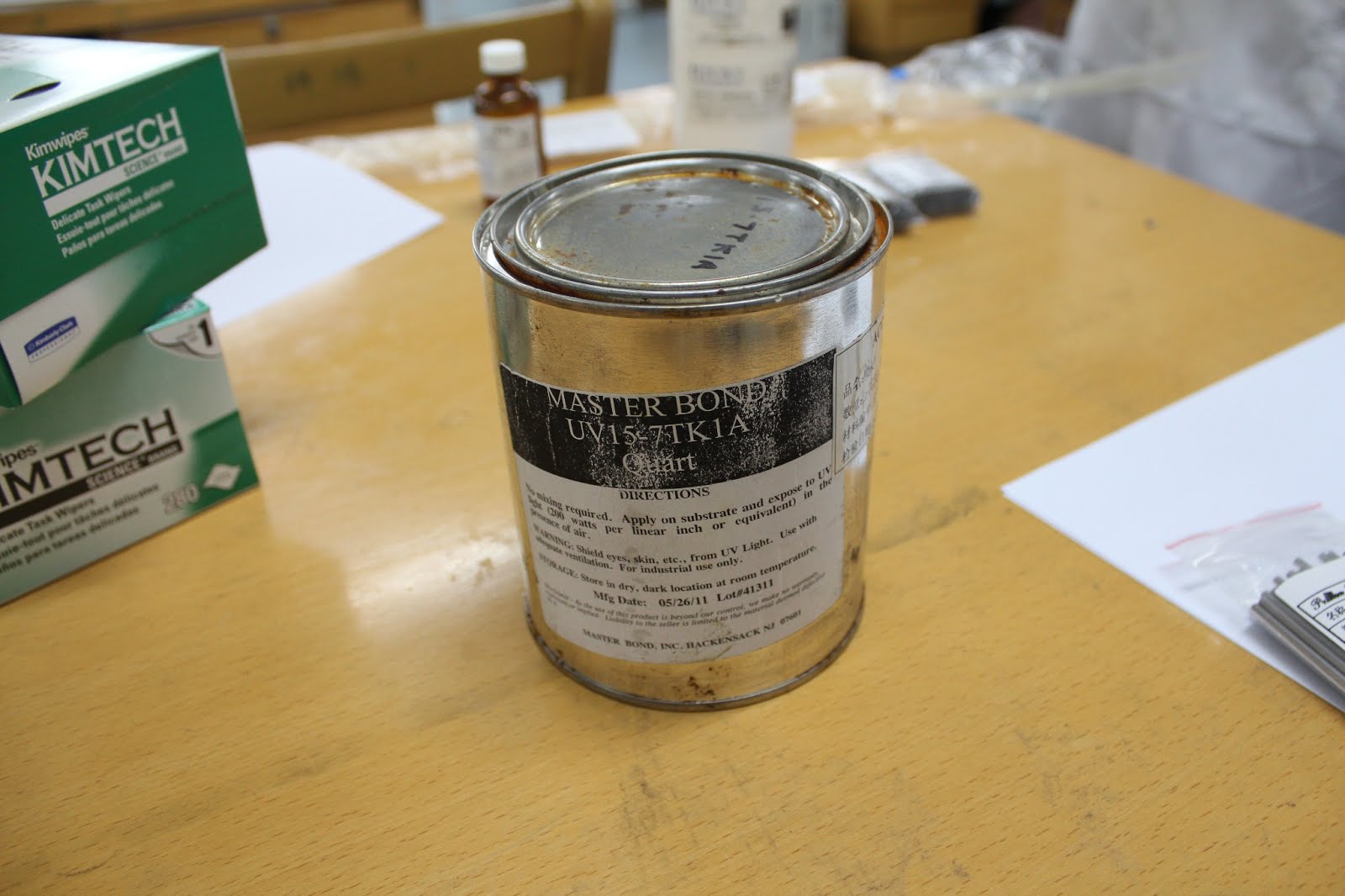

6.某种废话。

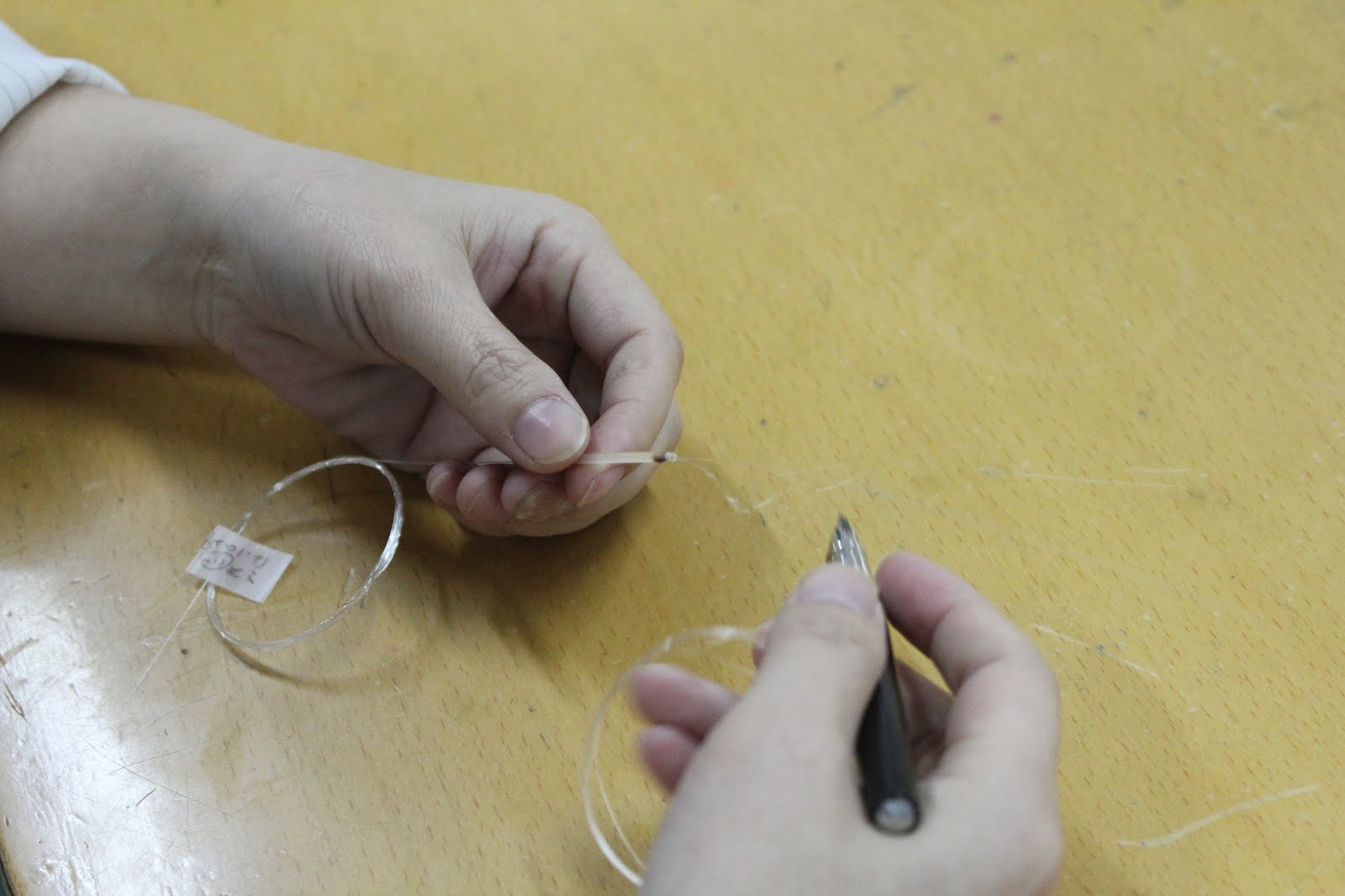

7.当然还有光纤。

应当单独注意的是,生产中仅使用美国康宁纤维。 根据客户要求,它可以是超灵活的G.657A标准,也可以是标准G.652D。

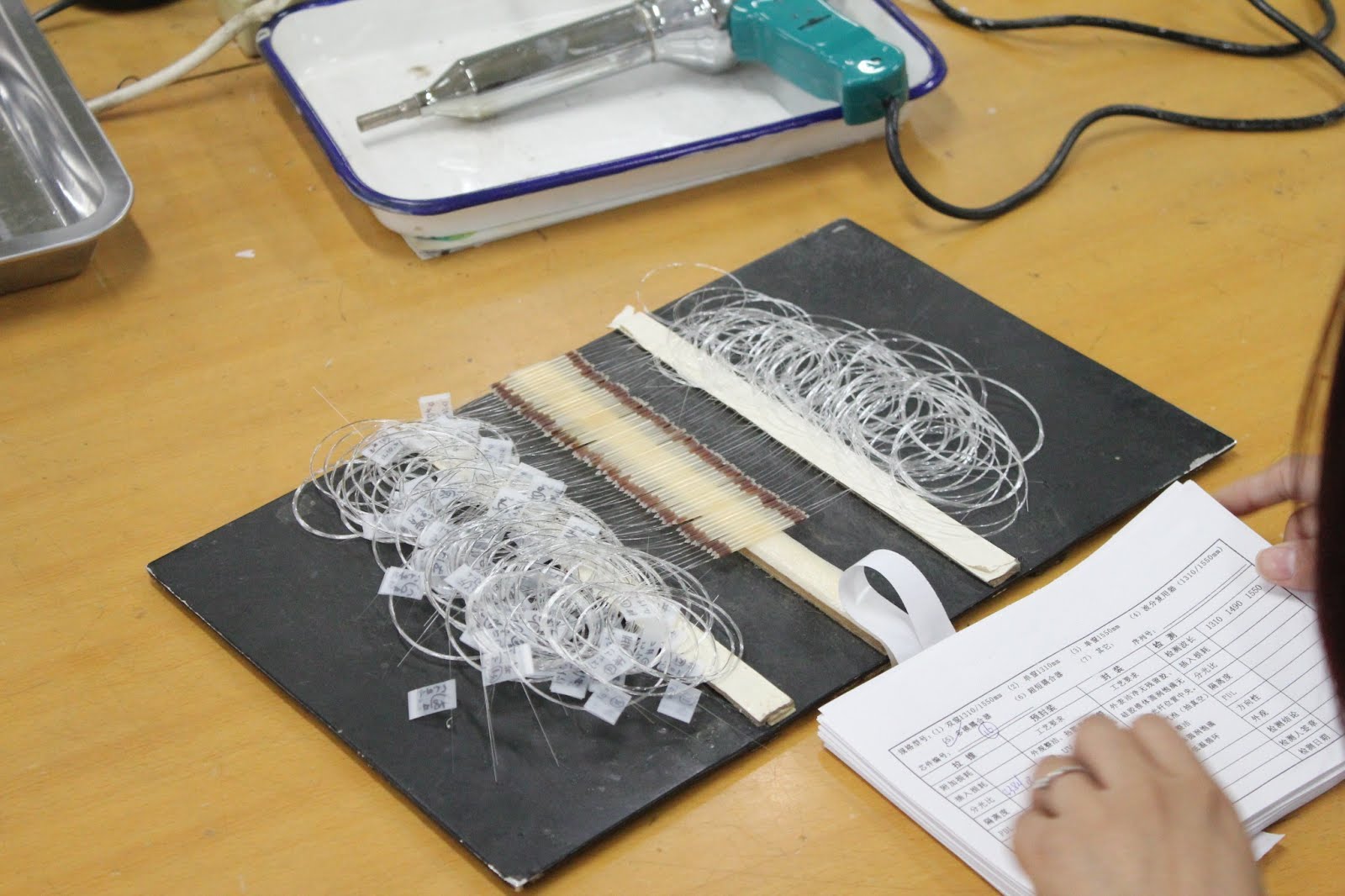

8.全部-拼贴画:

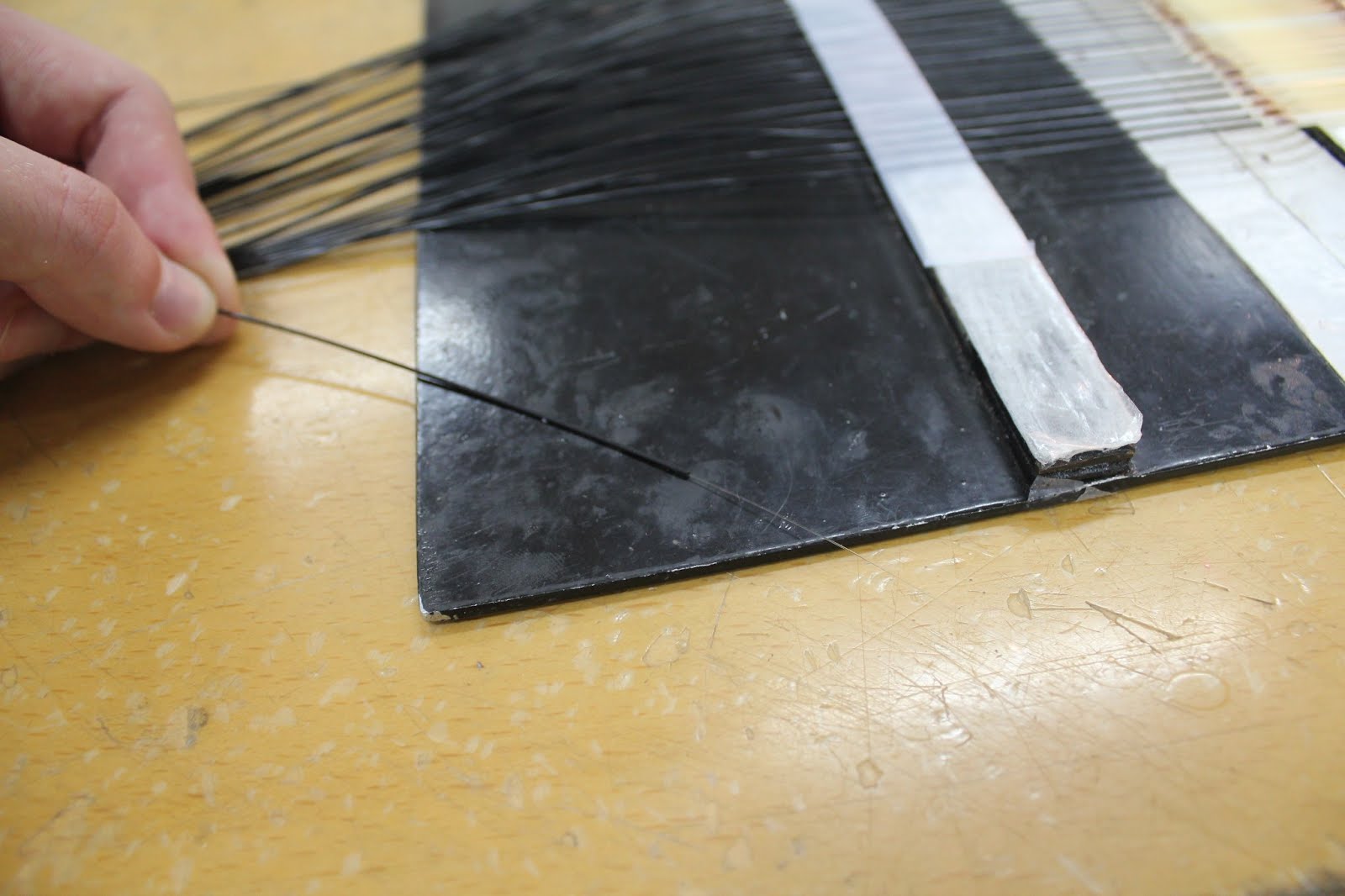

接下来,我们继续进行1x2焊接分隔器的生产过程。 这是工作的主要部分,因为以下选项1x4、1x8等是通过级联完成的。 首先,使用特殊的焊接/牵引/加热设备,我们将在

测量设备的实时控制下焊接纤维。

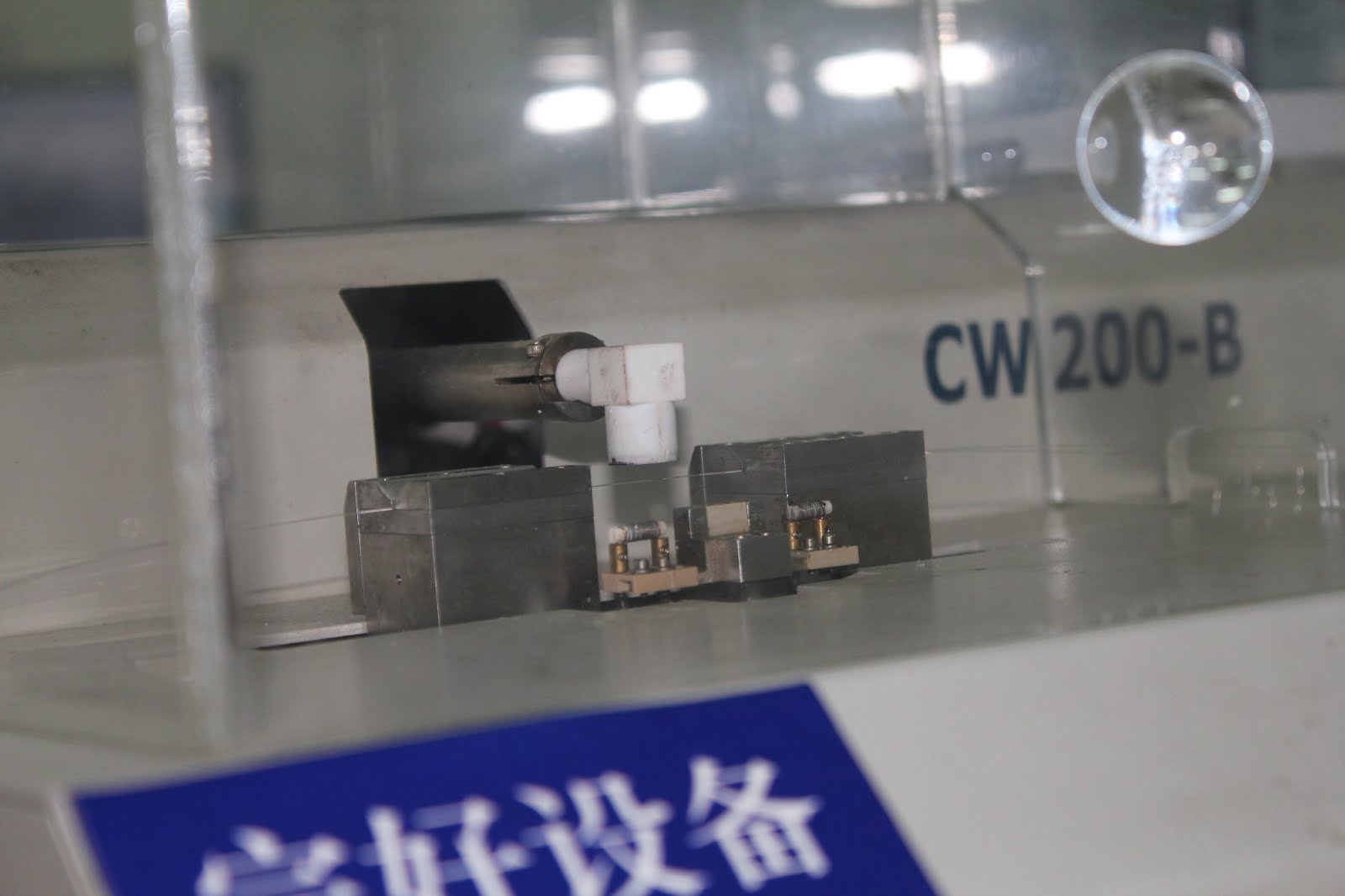

奇迹机器看起来像这样:

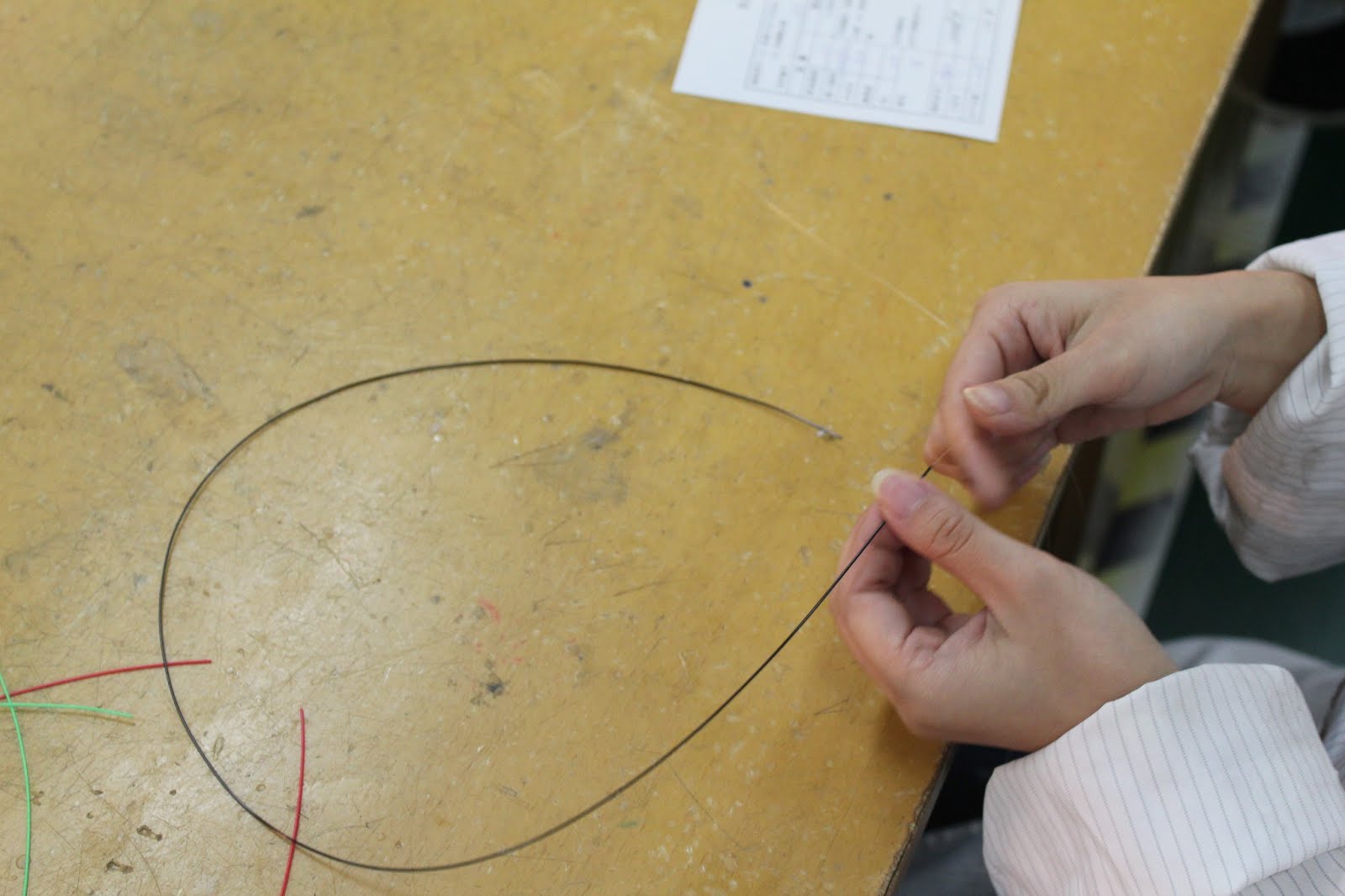

在特殊的凹槽中,我们将光纤焊接起来。 我们关上盖子,...加热元件离开。 在其帮助下,纤维被加热。 同时,凹槽“拉伸”纤维以便“合并”这些纤维的芯。 同时,获得预定的除法系数,该系数必须在除法器中获得。

在与设备相连的屏幕上,操作员可以控制后继分配器的参数。 另外,焊接后,女孩操作员使用功率计和参考辐射源控制分隔器中的衰减。

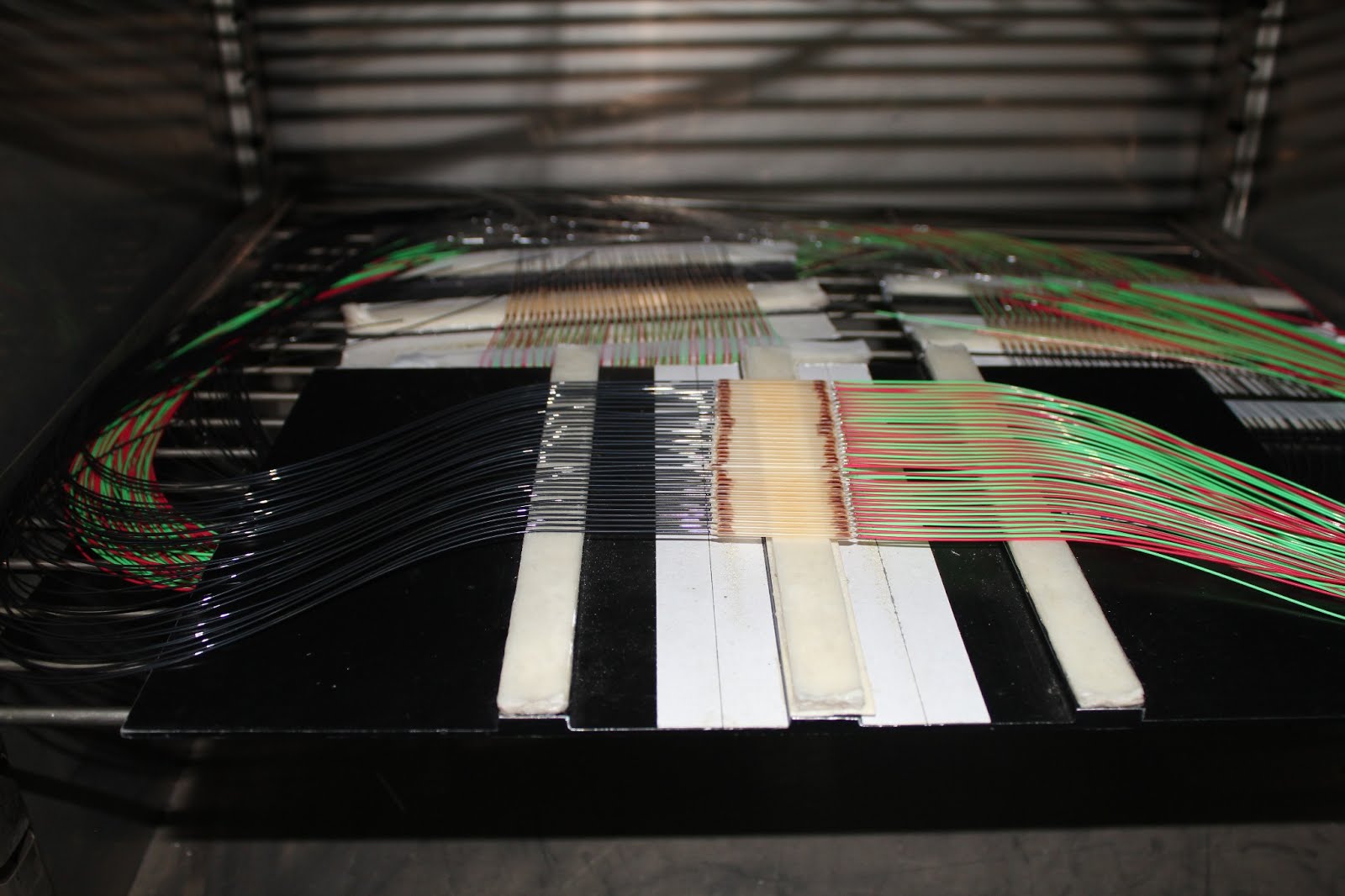

“焊接”后,我们将玻璃保护管放在特殊的“桌子”上,并用环氧树脂将其中的纤维固定在边缘。

特别需要注意的是,有必要在生产的每个阶段固定所有产品参数。 对于RMA,这是通过序列号诊断问题并“获得”优质产品的唯一方法。 众所周知,“地下室”工厂不会这样做,并且会在生产和跟踪的某些阶段进行保存,并且测试结果通常会打印出“适当范围内的随机数”,而不是很棘手。

下一步是对所得分隔器的收缩管进行保护。 将热缩管(在本例中为Tyco)放在每个隔板上,并用吹风机固定。 分频器的另一端(第四个)在此阶段被削掉。 此外,高质量的分隔物还采用特殊成分密封。

分频器完成了!

他们的整个底物。

如果需要在0.9mm的缓冲器中带有端部的分隔器,则在每个端部上放置一个特殊的PVC管。

这些管几乎可以是任何颜色和任何直径。 另外,经常使用芳族聚酰胺增强管。

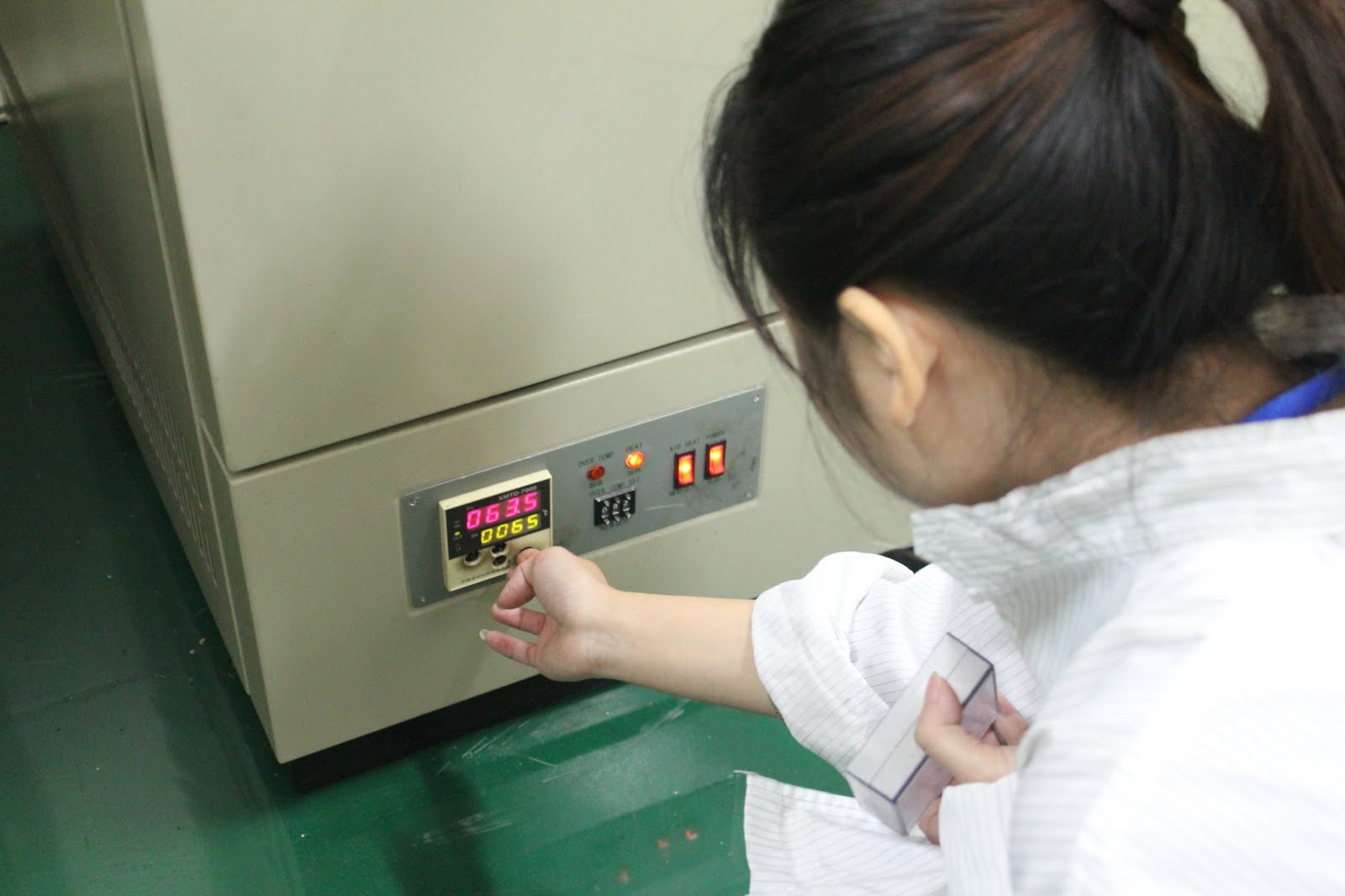

安装管子后,分隔器被“烘烤”。 在60°C的温度下,分隔器在特殊的室内放置30分钟。

通过了“烘焙”的第一阶段。 接下来,您需要将分隔器安装在金属管中。 我们穿上管子。

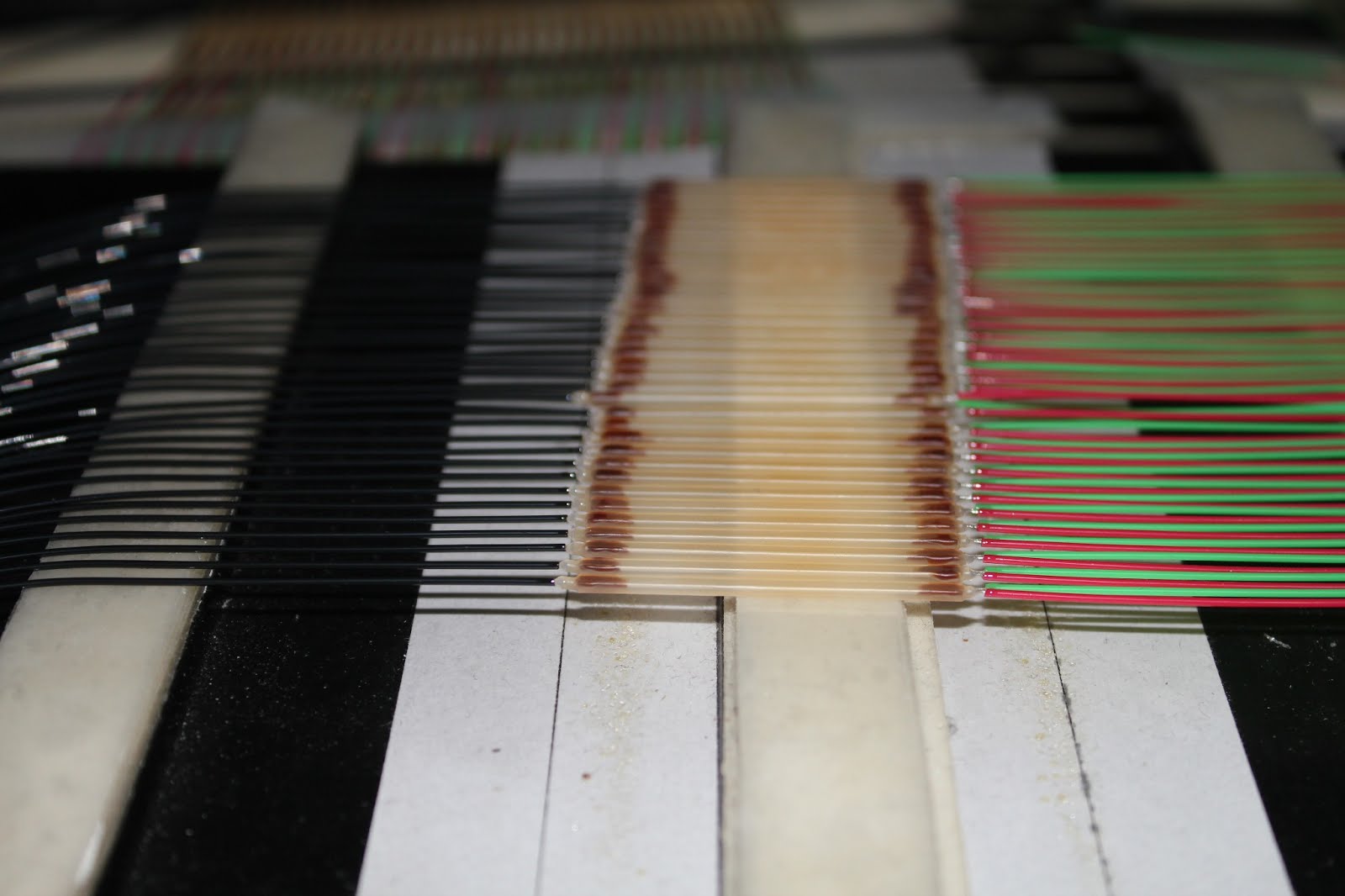

将每侧的少许胶水倒入每个管中。

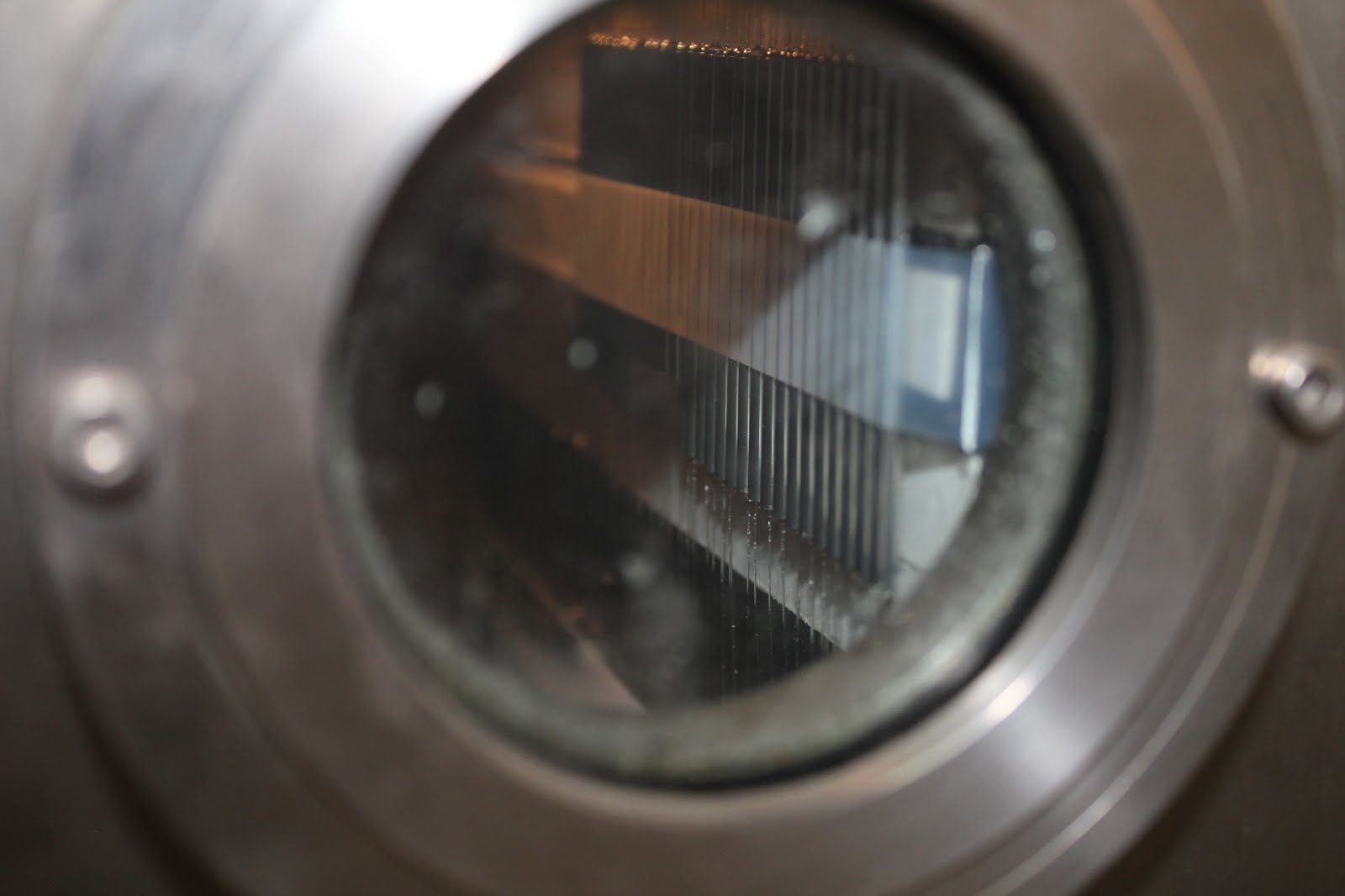

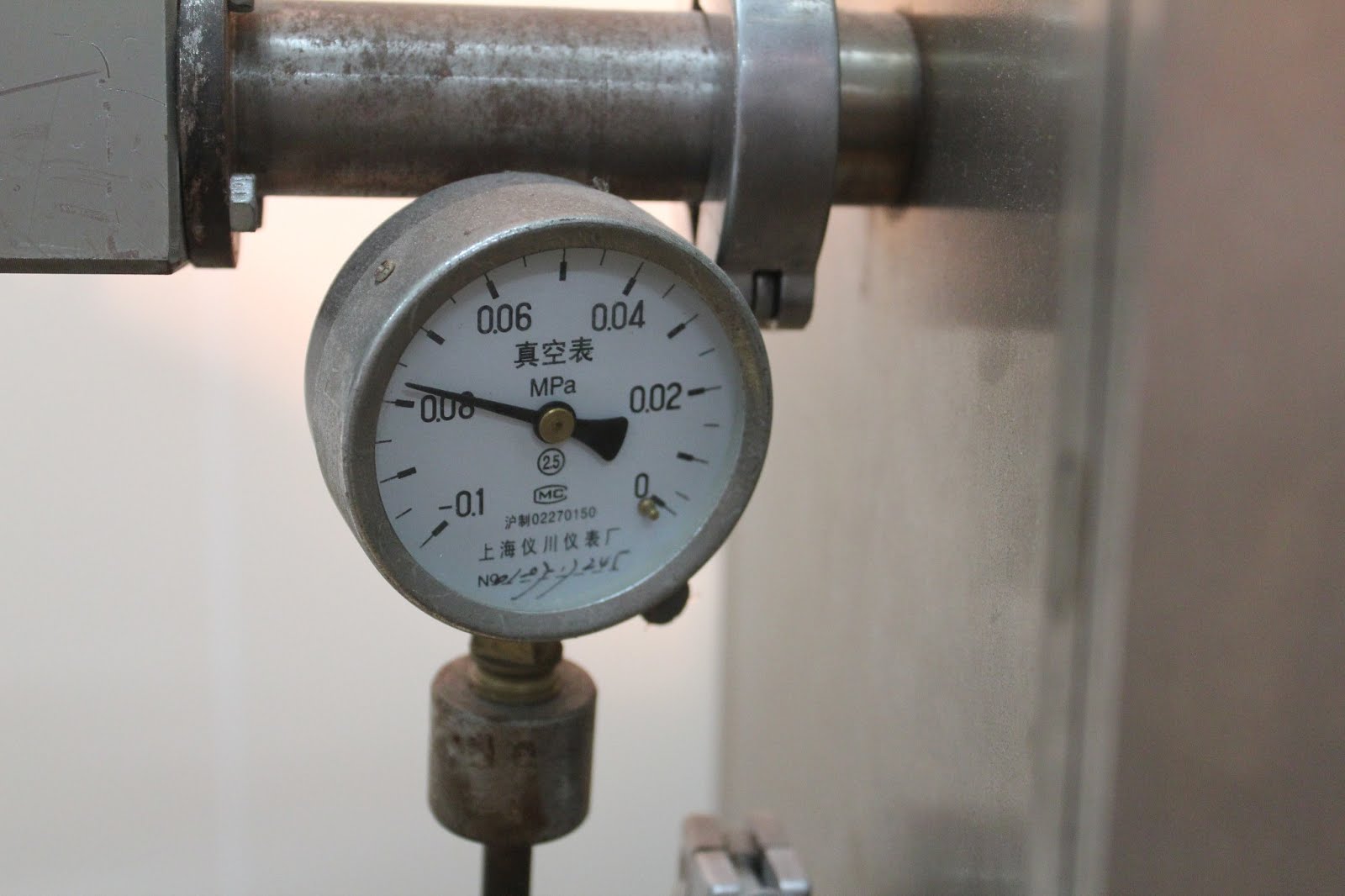

然后是一个非常有趣的阶段-“压力测试”。 所有带有分隔物的基板都放置在压力室中,以确保管内的所有空气排出。 内部所有空间都充满了胶水。

之后,分隔线完全“烘烤”。

在最后阶段之一,必须检查温度对分压器参数的影响。 为此,将分隔器放置在特殊的加热室内,温度在-40至+ 80°C之间变化。

在加热室之后,将“端部”焊接到分隔板上,并在暴露于温度变化后检查分隔板上的衰减。

如果需要终止分隔器,我们将继续进行必要的连接器的安装和粘合。

安装在抛光机上。

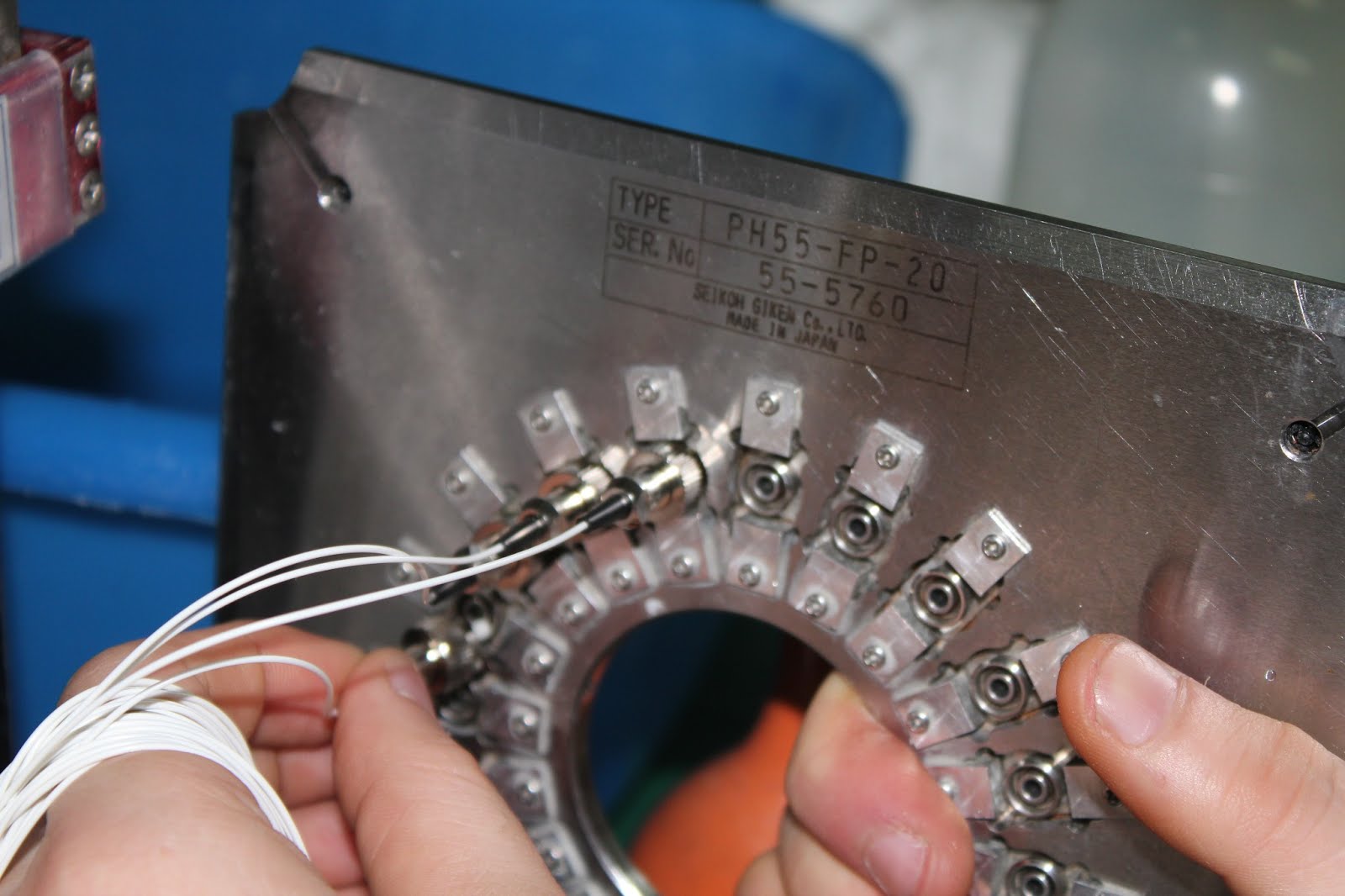

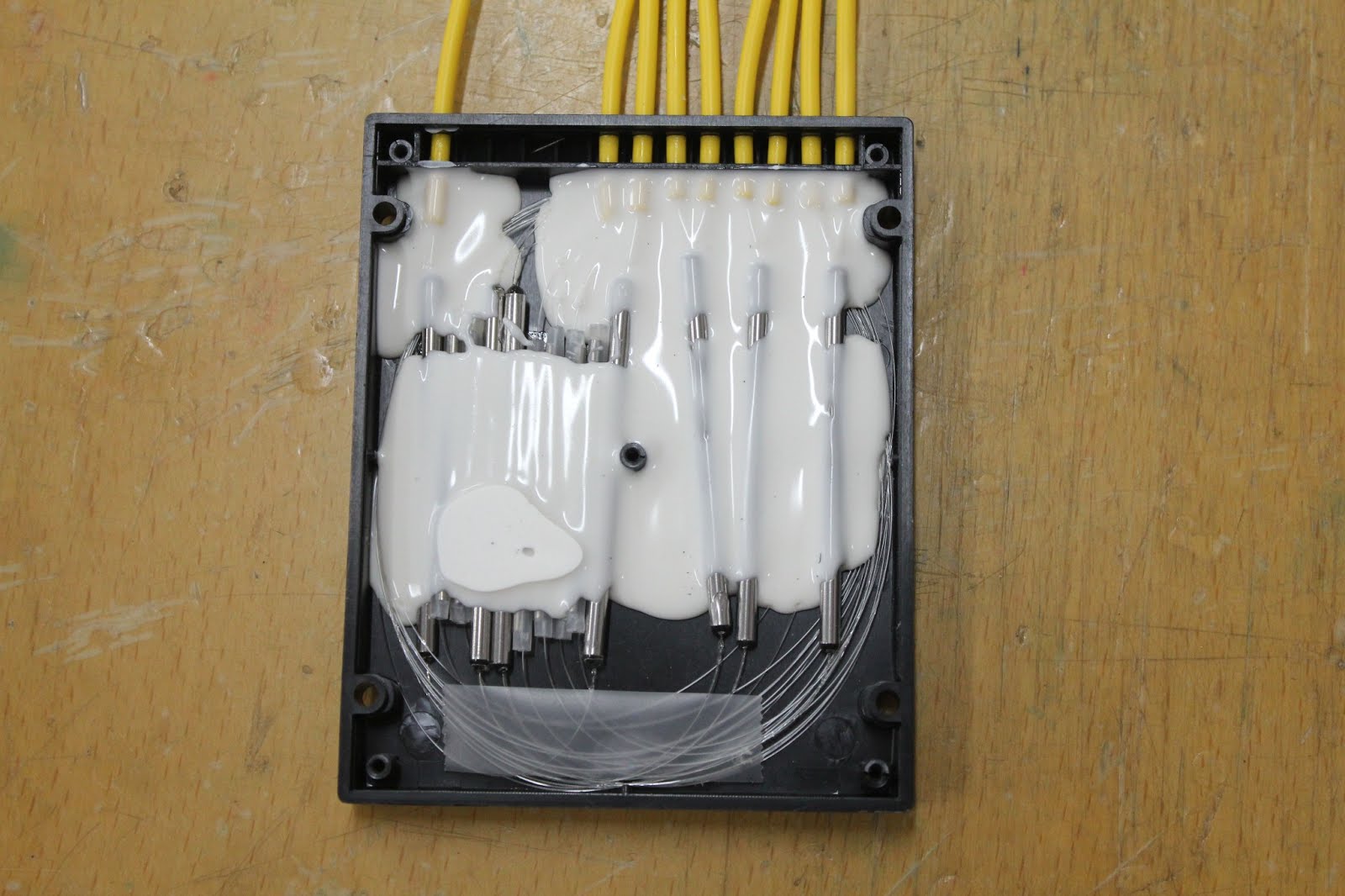

这是焊接分隔器生产的最后阶段。 如果需要分频器1x4、1x8等 -我们将分隔器简单地层叠在一个塑料盒中。

1x8分频器示例。

完整显示了焊接分隔器的生产技术。 看起来“便宜而开朗”,但是这个世界上的聪明人并没有就此止步。 因此,作为焊接分隔器的替代方案,随着时间的流逝,出现了第二种解决方案-平面分隔器PLC(平面光波Cirquit)。