如果您突然自己决定像小米Wowstick这样的小型电动螺丝刀至关重要,但是交钥匙解决方案与您无关,那么您应该对本文感兴趣。 在裁减下,您将找到开发细节以及制作自己的“自行车”的说明。 所以请先生们...

该设备的创建历史并不是从我需要或想要在工具箱中安装此螺丝起子开始的。 是的,用手动螺丝刀拆卸或组装设备的过程对我来说很好,但是我同事到企业的来访却改变了这一点。

一个秋天的下午,一个讲习班的电工Victor带着一个简单的问题进入我们的自动化实验室,以帮助他在小型继电器上组装集电极电动机的反向电路。 我的同事安东(Anton)开始工作了,但是在制造之后,事实证明最终的设备比引擎本身和电池的总和还大,此外,继电器为5伏,当电池电量不足时,它们开始无法正常工作。 结果,维克多(Victor)向我提出了一个问题,即是否有可能以某种方式减少电路并淘汰继电器,而转向半导体。 我想知道最终产品是什么样的,结果却发现它应该是在中国购买的基于发动机的小型电动螺丝刀。 我喜欢这个主意,但是我怀疑电机的功能,并要求Victor带他去展示他们如何说“有生命”。 结果让我有些惊讶。 就其尺寸而言,考虑到金属齿轮箱和适当的力矩,电机的性能非常好,至少用手指握住它是不现实的。

经过几天的思考,我仍然认为该设备对我有用,特别是因为价格相当合理,并且开发过程中的经验简直无价之宝。 最后,我告诉维克多(Victor),我将帮助他制造一种性能比他自己决定的产品更好的设备。 在与他讨论了未来设备的主要标准之后,我就在同一天开始了开发过程。 我介绍了该设备的一般概念,但有趣的是他们已经提出了我的建议。 在审查了市场上制造商提供的现成解决方案并阅读了对它们的评论后,我草绘了主要标准和特征。 这是怎么回事,请阅读下文。

因此,现在让我们确定我们的螺丝起子必须满足的要求,才能达到市场上的水平,甚至可能更好一些。

- 总体参数应对应于:LxWxH不超过170x24x24 mm。

- 在3D打印机上制造外壳及其组件的能力。

- 由18650电池供电。

- 通过micro-USB接口从USB或手机的任何充电器充电。

- 一键式开/关控制。

- 几种旋转速度。

- 闲置5分钟后自动关闭。

- 工作和选定速度的指示。

- 无离合器扭矩限制

既然您已经确定了需求,就可以开始设计了。 让我们从案例开始。

我稍微看了看已完成的结构,得出的结论是,圆柱体形式的外壳从一端伸出,带有钻头支架的驱动轴将通过一端截去,这是相当舒适的。 决定将充电连接器安装在另一端,这在使用连接的充电器线时以及从将完成的充电模块安装到内部的角度来看都很方便。 我考虑了很长时间,终于决定了以下配置:电源控制按钮位于带充电连接器的一端约几厘米的一侧。 该按钮将由透明的SBS塑料制成或由厚的丙烯酸切割而成,从而可以通过显示设备状态的LED进行照明。 他用驱动轴将旋转方向的控制按钮制作得更靠近边缘,这样可以方便地用拇指在按钮上移动的同时用拇指按下按钮,或者方便地按下索引和中间位置,具体取决于握柄。 用于切换模式(速度)的按钮将位于向前/向后按钮之间,但位于外壳的垂直面上。 展望未来,值得一提的是,这种按钮的间隔角度并不是很成功,但是采用不同的解决方案会使元素的布局复杂化,另一方面,如实践所示,该模式不必经常更改。

我决定将用于固定电池的容器作为外壳的一部分,然后将触点插入特殊的窗口中,并对其进行轻微的弹簧加载。

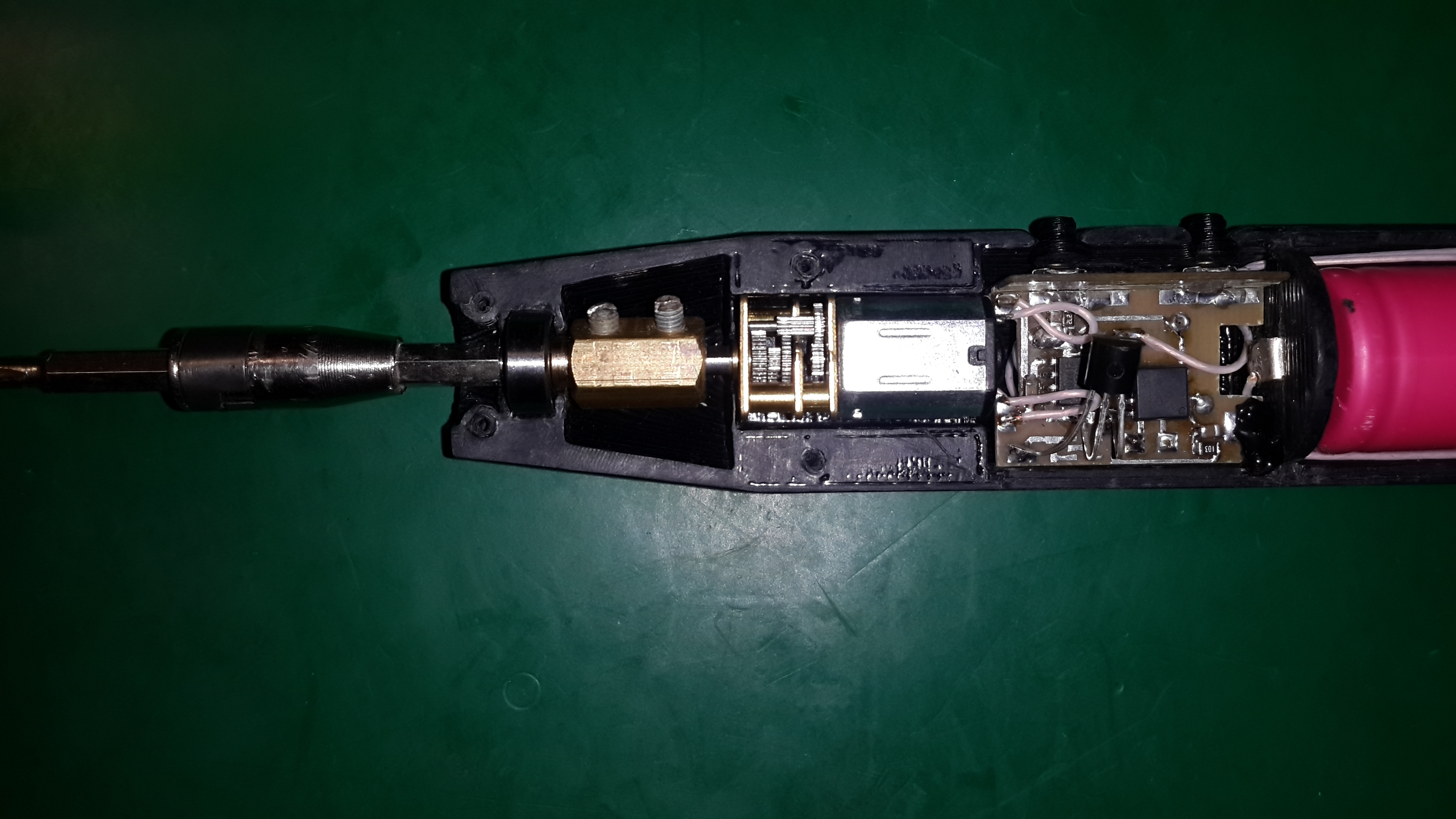

我决定通过一个带有2个M3拖轮的黄铜联轴器将驱动轴从齿轮马达连接到钻头刀架轴,此外,该轴将由623zz球轴承支撑,这将减少齿轮箱及其安装上的负载。

维修笔记本电脑的一组螺钉中的6个黑色螺钉被称为将两半固定到一个单元中。

尽管我拥有不同的CAD系统进行设计,但我仍然习惯于先在纸上做一些事情,这一次,在我开始绘图之前,我还是手工绘制了一个草图,然后变成了Autodesk Inventor。

完成一半的情况后,我下载了电池模型,充电控制器板,齿轮电动机和轴承,并创建了3D初步组装。

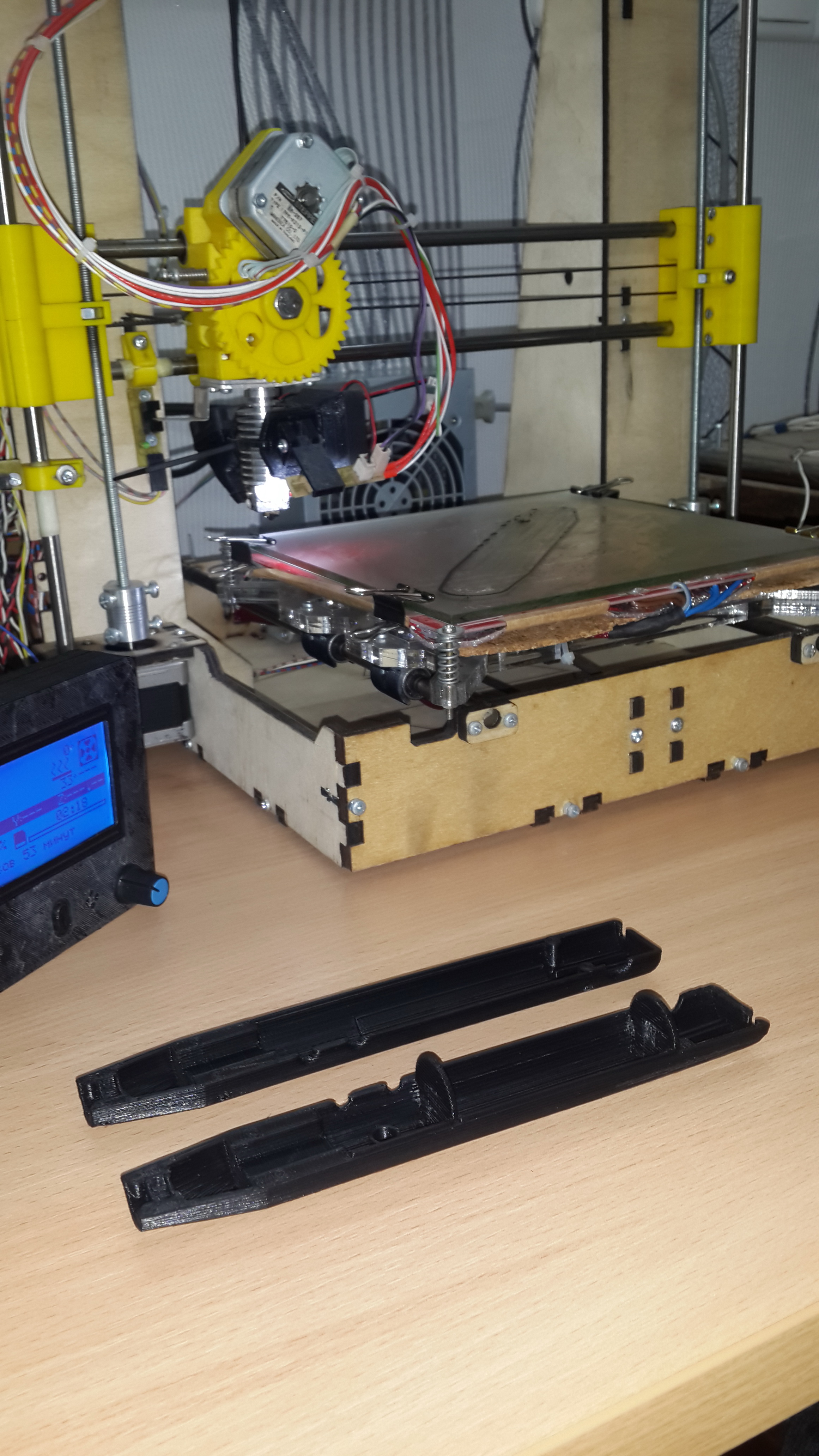

乍一看,一切都按计划进行。 结果,设计过程花了我几天的时间,因为我是在业余时间或在午餐时间做的,但是外壳是设计好的,然后在“奇迹” 3D打印机上进行漫长的打印过程……

在经过5个小时的打印和两个晚上之后,该表壳的第一份副本仍由黑色ABS塑料制成。 我将按钮按钮打印为蓝色,用于速度开关按钮,黑色用于前进/后退按钮,电源按钮由10毫米丙烯酸树脂制成,并在其上印制了一个用于固定在盒子中的环。

在丙酮浴和少量文件处理之后(以及没有文件处理的地方),所有元素都放置到位,没有任何抱怨。

唯一的时刻是一个很小的差距,这是由于以下事实:打印模型的前半部分从打印台上炸掉,并且有点弯曲,但是很遗憾,我的打印机无法做得更好,我忍受了。

到开始进行外壳设计时,已经在面包板上设计并测试了电子控制电路。

从结构上讲,我将电路划分为5个主要节点-这是一个电池充电控制器,一个电源管理模块,一个升压转换器,一个控制器和一个动力引擎控制模块(更多详细信息,请参见存储库中的图,在本文结尾处进行了说明)。

这是调试过程的视频(我为此质量表示歉意,但是当我拍摄视频时,我不知道我会写关于该主题的文章):

基于TP4056的内置保护充电控制器已准备就绪。 这是一种方便且紧凑的解决方案,可指示充电过程。

一键式控制是基于一项美国专利的晶体管构建的,确切地说,它是从

easyeasys.ru上的文章中诚实地借来的。

我已经反复应用了该电路,此外,它是单独组装在板上的,因此我可以在调试阶段将其连接到任何项目。 除按钮外,控制器还可以关闭电源。

由于发动机设计为在6V电压下运行,因此在此电源电压水平下可在轴上提供额定扭矩和速度,因此我决定在电路上增加一个升压转换器。 好吧,在需要6V的地方,可以使8V。 这种解决方案可以稍微提高速度,并相应地提高力矩。 以可接受的旋转特性也可以在更大范围内控制速度。 结果,我很久没犹豫了电路,现成的MT3608转换器就在眼前。 经过测量和测试,我得出的结论是,该设备足以工作。 在完成的电路中,除反馈中的电阻分压器外,所有组件均保留下来,我将其计算为8.5伏电压。 逆变器组件位于电源管理板的背面。

Atmel的控制器(现为Microchip ATTiny 13A)被选为系统的“大脑”,其资源足以完成任务,内置ADC使得按钮处理成为可能,PWM控制器在不占用处理器资源的情况下控制了电动机的速度。 此外,它可以与引脚对引脚兼容,因此可以用功能更强大的AtTiny45或类似产品代替。

为了切换电机,考虑了多种解决方案,从在离散元件上创建H桥到基于微电路的交钥匙解决方案。 结果,我选择了微型电路形式的现成的集电极电动机驱动器。 选择是在MX612和DRV8837之间。 在研究了手册之后,我更喜欢TI的驱动程序,但是微电路的情况不允许我们在没有遮罩的情况下在家制作电路板,结果不得不使用MX612。 零件是在中王国订购的(不幸的是,在工人订购的6件中,只有3件被订购)。 后来证明,可以使用L9110S,但是我显然没有很好地进行搜索...

在对该案例进行最终检查之后,将控制器,按钮和电源管理系统的板分离了。

现在仍然要处理机械问题。 选择转速为400 rpm的齿轮减速机作为发动机。 从中国订购时,您可以询问卖方,他将为您提供几乎变速箱上的任何传动比。 正如事实已经证明的那样,最好将引擎置于较低的速度,因为力矩仍然很小。 轴承是在市场上购买的,联轴器是由特纳订购的。 将一组4毫米钻头的延长线用作钻头支架。 它的钻柄最大可钻至3.05毫米,该轴将过盈配合在轴承中。

由于并非每个人都有机会订购车削零件,所以我有了打印离合器的想法。 即 我们将离合器的一侧制成用于发动机输出轴的平面,另一方面将其制成六角形用于钻头支架,同时将轴承更改为624zz,并且不需要调速器,但这尚未经过使用寿命的测试。

因此,当所有单元和零件都准备就绪时,就可以开始组装了。

首先,我们将组装三块板:第一块板是升压转换器和电源管理板。 我们在上面安装了必要的组件,对于转换器,我们从工厂板上转移了电感器,PWM芯片,肖特基二极管和滤波能力。

然后,我们组装控制器板和控制按钮。 组装控制器板之前,请不要忘记在其中做必要的切口。 从存储库中用固件刷新控制器。

现在,您需要将这些板焊接在一起,如下图所示。 控制器板位于带按钮的板中心轴的稍下方,在现成的情况下,最好通过实验获得偏移值。

如前所述,充电和电池保护控制器带有一个现成的带有微型USB连接器的控制器。

将所有模块连接在一起之前,有必要在电池盒中安装黄铜触点。 我从以太网连接器的主体和主板的USB中获取了用于制造它们的材料。 一方面,我在触点下方放了一个小弹簧,实际上是几圈,但这足以保证可靠的接触。 现在一切就绪,您可以开始连接模块了。 我们根据计划进行安装。 安装时,我选择了MGTF,这非常方便,我要注意一个事实,我使用的横截面为0.35毫米的电线减去了发动机的功率,其余的通讯则使用0.15毫米的电线进行。 为方便起见,在外壳中有放置电线的地方,安装后可以用胶带或热熔胶固定。 仅使用扩展电池进行连接!!! 安装完成后,我们将进行检查并仔细检查电池安装的极性,在外壳或胶带上做适当的标记。 我们插入电池,检查性能,如果有问题,则检查组件和安装。 我们将所有板安装在机箱中的适当位置。 另外,控制板还用黑色热熔胶固定。

现在安装轴承。 然后,将联轴器放在电机轴上,但不要拧紧螺钉,将带有联轴器的电机插入外壳。 将加工好的钻头刀柄从外骨插入轴承,然后立即将其插入联轴器。 尽可能将联轴器拉到轴承附近,并拧紧两个锁定螺钉。 结果应该如下图所示。

现在,我们将其余的按钮插入按钮,合上后半部分的外壳,并用螺钉将其拧紧。 一切就绪,设备已准备好进行测试。

作为组装/拆卸小型设备(笔记本电脑,平板电脑等)的主要工具,经过4个月的操作,螺丝刀显示出所付出的努力没有白费,值得在车间的其他工具旁边取代它。 我总共制作了2份,一份是给自己的,第二份是给同事的,因为这一切都始于他,所以他也得到了积极的评价。 我平均每个月给电池充电一次。

我希望我的经历对某人而言将会是有趣或有用的,如果不是为了重复,那么也许它将推动我发展自己。

谢谢所有读到最后的人!

您可以在github.com和somethingiverse.com上找到所有电路和PCB文件,以及模型源和打印文件,但存储库仍在运行。

根据普遍需求,BOM以及Autodesk Inventor模型已上载到资源库。

1.

www.thingiverse.com/thing:27463082.github.com/levichevdmitry/electric-screwdriver