最近,自动化和机器人技术是一个相当受欢迎的话题。

超级市场似乎

没有收银员 ,马斯克正试图

让机器人每周生产足够的汽车 ,瑞典人正在推出一条

用于生产汽车的

机器人生产线 ,俄罗斯邮政正在

使用无人机使信件的交付自动化。 有人开始担心失去工作,有人在尝试

无条件的基本收入 ,许多人想知道这一切将导致什么。 但是,很早以前,我们已经拥有一个完全自动化的行业部门-半导体行业。 这是如何发生的,为什么发生的以及导致的原因-让我们看看。

为什么在半导体制造中不需要人才?

自半导体行业问世以来,很明显在生产过程中没有人可以占有一席之地。 在许多情况下,“手工”一词是昂贵和非常高质量的代名词,但是在半导体行业,这是产品中最糟糕的事情。 从事半导体制造的人存在三个主要问题:

- 对于一位操作员以及不同操作员而言, 动作的不准确性和不可重复性 。 操作员每次以不同的方式将板放入设备中,用不同的力按压某处,以不同的方式去除某些东西等。 等 当然,有些可以协调跳蚤运动的工匠可以跳蚤,但首先,这种植物还不够多;其次,他们也可能生病,休假,休产假等。 无论操作员如何,生产都应始终产生相同的结果。

- 失误 人性错误-人为错误。 无论操作员的责任心和专注程度如何,错误仍然存在。 如您所知 ,在航空业中,事故原因中有60%是飞行员的失误,甚至那里的人们也比其他任何地方都要负责和集中精力。 关于常规生产我们能说些什么。 错误的印版,错误的面,错误的操作,错误的配方,混乱的数据,路线,遮罩等。 等

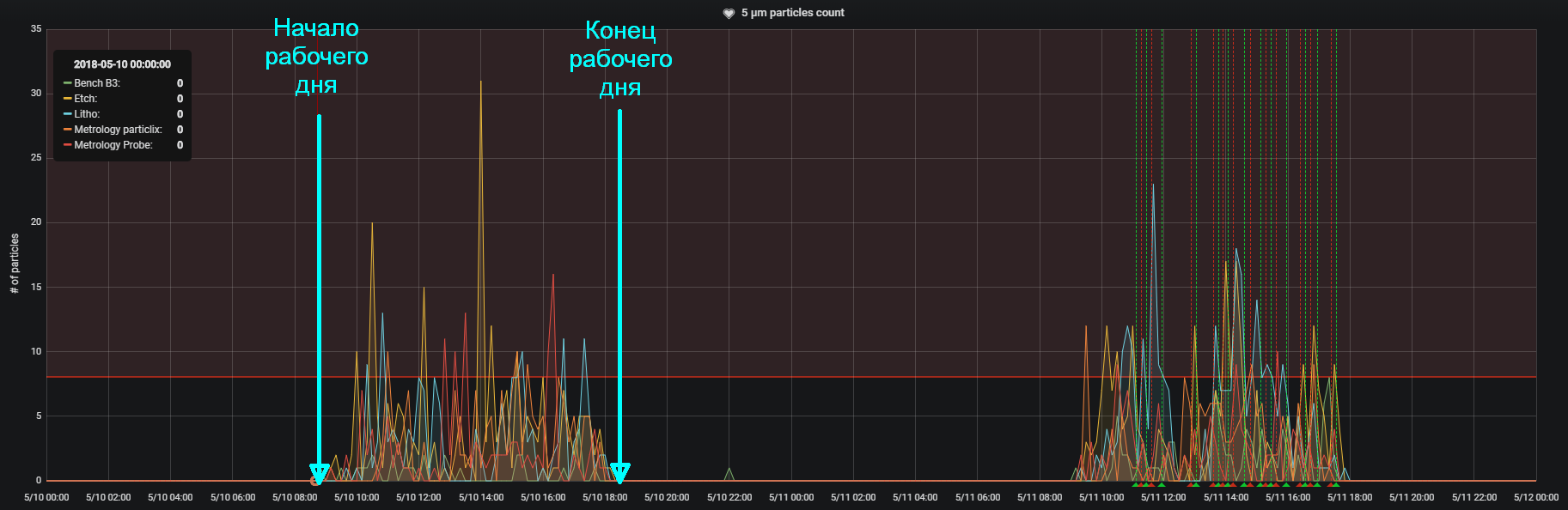

- 污染源 在半导体制造的曙光中,很明显的是,大气中存在的粒子撞击晶圆时会破坏器件并将成品率降低至几乎为零。 为了解决这个问题,将生产转移到具有过滤空气的洁净室中。 净化空气不是问题: HEPA过滤器的功能还不错,但是保持空气的清洁并不是那么简单,主要问题是洁净室中主要颗粒物来源的人。 在空气中颗粒数与时间的关系曲线图中可以清楚地看到这一点-工作日的开始和结束是清晰可见的,在这段时间之外,颗粒数几乎降至零。

一班工作时(MEMS生产,ISO6纯度等级),在洁净室大气中大小为5μm的颗粒的数量在两天的时间内取决于时间。

从上述内容可以明显看出,一个人需要从半导体生产中撤离-他出现的频率越低,产量越高,因此从一个盘子中获得的利润就越大。 理解了,但是如何从一个在橡皮泥上带有磁铁的大学设施转移到一个全自动工厂?

自动化历史

由于我在等离子化学(干法)蚀刻中担任过程工程师很长时间,因此,我将主要说明干法蚀刻工厂的自动化历史。

首次安装

干法蚀刻安装Leybold F1。 资料来源:荷兰代尔夫特技术大学。最初的安装没有任何自动化。 操作员打开蚀刻室(右侧为圆形),将板放在此处,抽出蚀刻室,设置气体流量和功率,然后开始该过程。 压力由抽速调节,发生器与等离子体的匹配由反射功率手动控制,秒表由处理时间控制。

这种安装的缺点:

- 每次更换印版时,蒸发室的排空时间长,重现性差

- 打开腔室后,可能会释放出对健康不利的气体-在右上角,您可以看到透明的通风罩,以去除残留的气体

- 板在腔室中的放置取决于操作员的精度-重现性差

- 手动控制过程参数-重现性差

优点:

- 您觉得自己参与了此过程-就像是发烧友在做唱片。 只需留在留声机中,别忘了弹起弹簧并磨尖针头。

此类机器今天实际上已不再使用-除了它们自古以来就留在大学并用于教育目的。

网关和处方管理

牛津仪器公司的Plasma Pro Estrelas 100硅深层热交换器。 资料来源:牛津仪器公司。下一步(甚至两步)是引入处方管理和带有机械手的网关。 在处方控制期间,操作员不会每次都设置过程参数并在操作过程中对其进行监视,但是过程工程师会编写一个配方,在其中指明所有参数,并且机器本身会监视对参数的遵守情况。 如果无法提供参数,机器将停止并给出错误信息。

进行处理的腔室始终保持抽空状态,很少打开,仅用于维护和修理。 网关用于下载(在照片中-安装的左侧控制台部分)。 操作员将板装载到通道中,将通道泵送至腔室的工作压力,然后使用操纵器(手动或机械化)将板块移入腔室,返回操纵器,关闭通道和腔室之间的隔板,选择要处理的配方并按``开始''。 该过程完成后,机械手取出板并通过网关装载下一个板。

优点:

- 无需每次都打开工作室-提高了操作员的安全性,并提高了生产率和可重复性

- 使用配方可提高重现性

缺点:

- 操作员仍将印版放在门户中-错误和无法复制的来源

- 效率低下-操作员必须定期更换印版,每个安装都需要自己的操作员,我们正在努力消除洁净室中的人员

如今,此类设施已在大学和实验室中广泛用于研究新设备,从根本上开发新工艺等。 板的尺寸不超过200毫米。

引导机器人的介绍

Lam Research的Rainbow 4520电介质干法蚀刻厂。 资料来源:Semigroup。为了消除上一代的两个缺点,将板的载荷转移给了机械手。 操作员将装有板的暗盒(25个)放入装置中,机器人将其从暗盒中取出,然后根据基本切口(或开槽,不幸的是,我不知道正确的俄语术语)对其进行定位,将其放入通道中,然后另一个机器人将板从通道中移至摄像机。 另一种选择是,将盒式磁带完全放置在锁定室内,将其抽出,只使用其中一个。

优点:

- 与上一代相同

- 由于在板的定向和移动中使用了机械手,因此改进了将板放置在腔室中的可重复性

- 该装置可自动处理接版板,操作员可为多个工厂服务-减少了洁净室中的操作员数量

缺点:

- 机器人使用效率低下。 机器人非常昂贵。 机械手的成本是整个安装成本的40%-50%,并且由于板的处理时间大大超过了其装载时间,因此机械手基本上处于闲置状态。

- 可能的操作员错误

这种装置在80年代和90年代被广泛用于工业中,现在它们在大学和小型工厂(例如MEMS)中过着自己的生活。 平板尺寸通常不超过200毫米。

集群安装

来自应用材料公司的Endura Cluster Sprayer。 中央有两个板的真空机器人,侧面有工作室。 后台有两个较小的相机是气闸。 所有相机和运输模块均已打开,可以拍摄出精美的照片。 资料来源:应用材料。为了消除上一代的缺点(闲置的昂贵的机器人),有人建议使用集群系统:一个机器人(更确切地说,是两个机器人的组合,包括大气和真空)同时为多个摄像机提供服务,结果是一个集群-一个运输模块和3-6个模块处理板。

优点:

- 与上一代相同

- 有效利用机器人,为多个摄像机提供服务,它几乎可以连续工作

缺点:

- 操作员仍然可以通过拿错带板的暗盒或选择错误的安装方法来犯错

- 用机器人和几个摄像头安装非常昂贵(几百万美元)-仅适合批量生产

这是最现代的安装类型,用于最大300 mm的印版。 它的实施需要改变暗盒和洁净室的设计。

封闭式暗盒的介绍

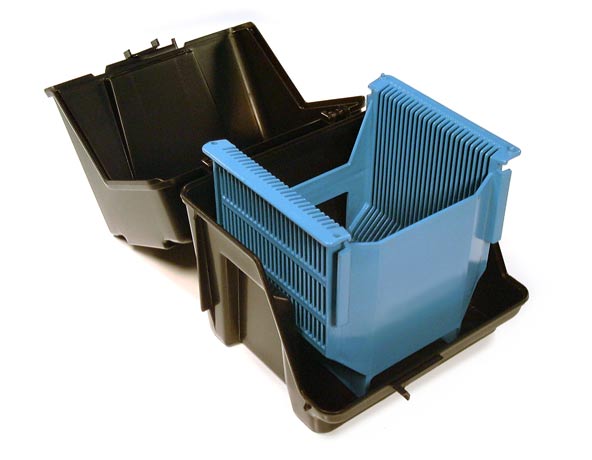

打开纸盒和用于200毫米印版的盒子。 资料来源:ePak。

打开纸盒和用于200毫米印版的盒子。 资料来源:ePak。第一盒磁带被打开,并简单地存储在盒子中。 操作员将盒子从一个地方移到另一个地方,然后再将盒子从盒子中取出,然后将整个盒子放入机器中,或者一次装一个板。 盒子的开放性对房屋的清洁度造成了很大的限制,对于电子产品的生产,需要第一级清洁度的房屋。

洁净室“走廊”类型。由于保持此类清洁非常昂贵,因此设计无尘室的方式如下:洁净的走廊,操作员去那里并装载植物的模块,以及所谓的``灰色''区域,设备的主要部分从那里去维修。 由于印版永远不会落入“灰色”区域,因此其清洁度等级可能低得多,从而降低了生产设备的成本。 这种安装方式称为“穿墙式”,我们称这种洁净生产车间为“走廊”式。

在“灰色”区域中,有设备维护。引入全自动安装之后,盒子/盒式磁带也有了创新-它们变得完全封闭,对于200毫米,它们被称为SMIF(标准机械接口),对于300毫米FOUP(前端开放式统一Pod,发音为“ fup”)。 这样的盒子具有两个特征:

- 这些板与大气完全绝缘。

- 盒子设计用于由机械手自动转移-您可以自动将糊剂从一个装置转移到另一个装置的过程

SMIF-用于200 mm印版的盒子和盒子。 资料来源:维基百科。FOUP-用于300毫米印版的盒子和盒子。 仅在将设备对接至设备后才打开前盖。 资料来源:RodeFinch。现在,对印版的处理如下:将盒子对接至设备,在设备中吹入干净的过滤空气,保持轻微的过大压力,而人员不在。 紧密连接后,大气压机器人将板从包装箱中取出,然后将其放置在通道中,然后在抽气后由真空机器人将其取出。 因此,盘子永远不会看到人们所处的气氛。 这样可以减少生产室的清洁度等级。 这样的房间的清洁度等级为1000,被称为“宴会厅”型房间。 现在,洁净的生产室不再是大量平行的走廊,而是一个巨大的单人房,一排排的植物位于其中。

洁净室“ zalnogo”类型。 没有划分为“干净”和“灰色”区域。 资料来源:IMEC。实施自动印版运输

自动化的最后一步是引入单元之间的盒子自动运输。 这是通过位于生产车间天花板下方的运输系统完成的。 根据工艺路线,盒子到达某个安装位置,自动选择配方,过程结束后,盒子移至另一个安装位置(例如计量学),测量参数,如果一切正常,盒子进入下一个操作等。 不需要操作员干预。 这里只有一个负数-成本,但是如果我们的生产量很大,那么

一个芯片的

成本将非常小 ,我们将很快偿还对这种工厂的投资(主要是正确地猜测市场并知道如何制造优质的芯片)。

全自动半导体工厂,在天花板下可以看到带有白色“货车”脚的运输系统的轨道。 在前台,脚步声停靠在设备上。 再往右一点,一个脚步声要么从装置中升起,要么从“支架”上掉下来。 资料来源:东芝。自动过程控制系统

由于Geektimes是IT资源,因此应该对管理这种自动化工厂的IT系统(MES-制造执行系统)说几句话。 我必须马上说我不是IT专家,我的学历是物理和技术,我主要是作为技术专家工作的,因此我仅以用户身份与MES合作。 MES的主要思想是通过减少人为错误的可能性来确保质量。 关于质量控制,我将以某种方式写一篇单独的文章,但是现在,让我们集中讨论MES。

因此,MES会(或允许)执行以下操作:

- 存储技术路线。 每种产品都有自己的路线,并列出操作,配方,规格(最终和中间)。 您根本无法更改路线或配方-只有在经过特殊机构批准更改并获得大量批准和声明后才能进行更改。 为了避免意外更改,不会存储设置上的配方-它们在服务器上,在处理板之前,MES将配方从存储库上载到安装中,处理板并从安装中删除配方,直到下次使用。

- 它负责批次(一箱中的一批印版)沿路线的移动。 MES知道下一步的操作,并在完成一项操作后向机械手给料系统发出命令,将批次移至下一个安装位置。 在这种情况下,将确定将在哪个安装上执行该操作(它们可能有些相同,但是一个忙,另一个正在使用,等等)。 自然地,将保留批次的整个历史记录-处理时,安装的位置,是否有问题等。

- 检查产品的规格。 在进行了许多技术操作之后,进行了计量操作-必须进行某些测量(薄膜厚度,线径,台阶高度,最后的电参数等)。 MES设置了此类测量的极限。 如果一切都在限制范围内,则批次将移至下一个操作;否则,批次将停止并将信息发送给相应的流程工程师。

- 收集统计信息。 什么工序要进行多少批,一项工序和/或整条路线需要多少时间,等等。 等 所有这些都有助于生产计划。 如果有人对生产计划感兴趣,我可以建议E. Goldratt的有趣的书“ The Goal”。

人们被淘汰生产了-结果如何?

今天的半导体生产是完全自动化的-原则上,如果您从工厂的一端插入装有干净硅晶片的墨盒,那么大约三个月(如果一切顺利的话)您将从另一端获得装有工作处理器的墨盒,没有人用手触摸卡带或印版。

开发过程的技术人员的工作已经从挑选安装并跟踪所有过程参数转变为计算机职员的工作:远程访问安装,编写新配方以及有关使用方法的说明; 一旦生产中出现一个窗口(可能会在凌晨两点出现-生产是全天候),操作员(是的,即使在全自动生产中,它们仍然存在)过程并按照指示进行测量并发送报告。 技术人员阅读报告,制定新配方(如果效果良好,则可以更改制造过程),等等,直到最终产品从生产中移出为止,等等。 在GlobalFoundries工作期间,我每年都会出现在一个洁净的生产车间中,以免忘记植物的外观。 在非自动化生产设施(或在像IMEC这样的科研机构)中工作时,几乎每天都必须去清洁部分。

当然,实际上,即使是在全自动生产中,有时也需要人工干预-出现问题,机器损坏,原材料带有隐藏的缺陷等。

好吧,当然,有很多人需要这种“急切”的产品来发挥作用-开发和改进过程技术的过程工程师;监视设备的服务工程师(包括他们本人和设备制造商);无尘室维护工程师和技术人员(通风,空调,化学药品供应等),支持和改进MES的IT专家,管理人员等……因此,自相矛盾的是,无人值守的生产需要相当多的人因为他们的功能。因此,位于德累斯顿的GlobalFoundries拥有3,000多名员工。结论

近年来,自动化和机器人化已被广泛讨论,并且在半导体制造中已经实现了很长时间。在全自动模式下,所有现代大型工厂都在其中生产智能手机/笔记本电脑/计算机的处理器的情况下工作。但是,这根本没有导致人们在这样的工厂中失踪-他们只是从生产设施转移到办公室(而且,我必须说,浪漫的一部分同时离开了)。