在上一篇文章中

在上一篇文章中 ,我讨论了矿用卡车的电动变速箱的组成,并在此讨论了我们如何在工厂调试它以及遇到什么问题。 从本文中,您将学到:如何测试重达半吨的电动机,如何以兆瓦特的热量加热空气以及需要扔出多少电路板才能制造一个。

测试台布局

在将设备放在卡车上之前,需要对其进行测试。 但是如何? 如果您浪费时间,那么测试台的价格可能会比变速箱本身高出几倍,并且如果您对设备的测试不足,那么您就无法再坐在示波器旁了。

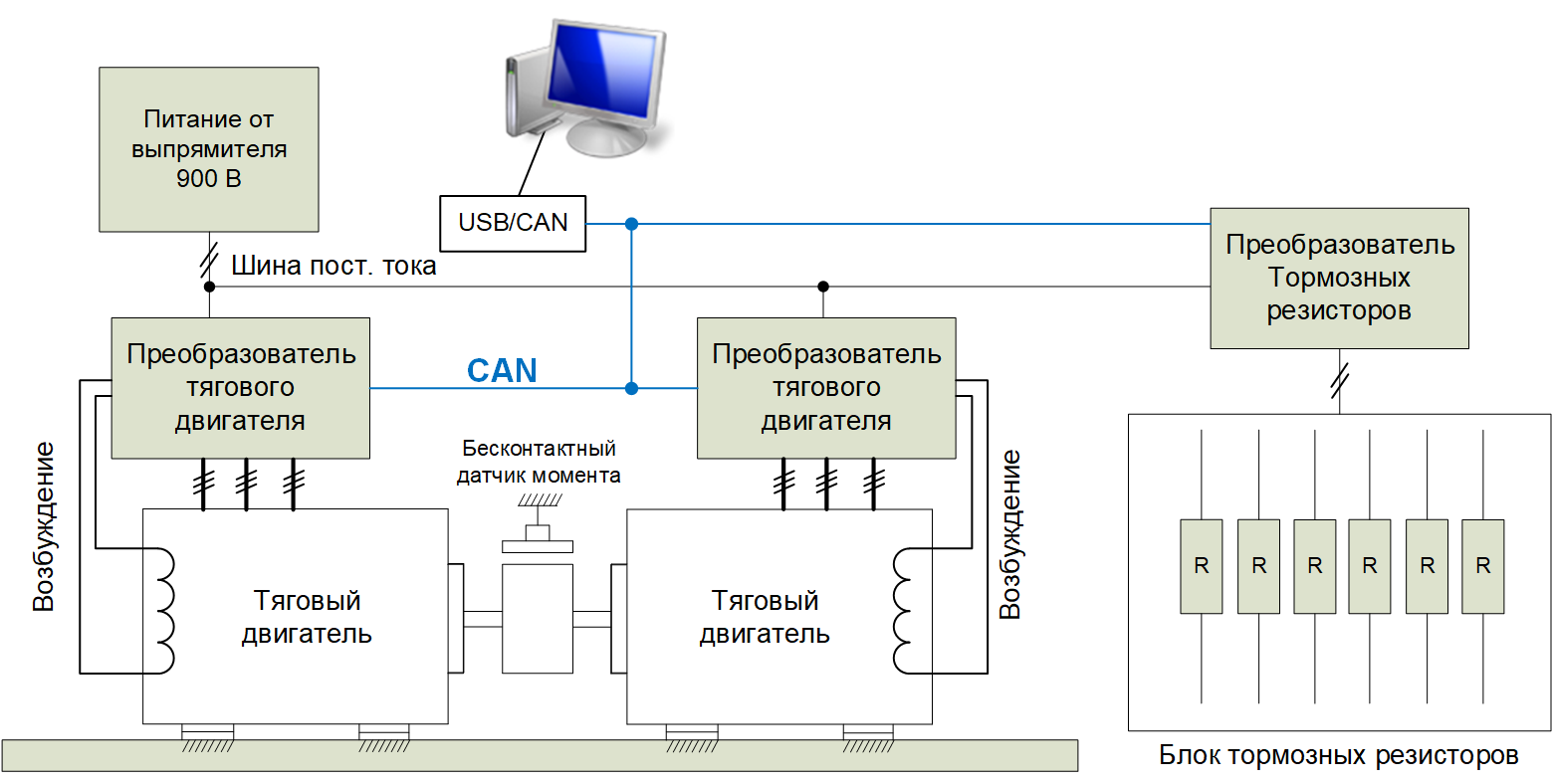

由于卡车有两个牵引引擎,所以最方便的是引擎的引擎测试方案:

在制造工厂,电机通过旋转的非接触式扭矩传感器耦合在一起,并由标准转换器(功率控制柜)控制。 同时,测试中的一台发动机作为发动机工作,另一台发动机作为发电机工作(回收能量,以制动模式工作)。 这些发动机的功率转换器通过直流母线连接,这意味着以发电机模式运行的发动机的回热能量将返回直流母线并进入发动机转换器。

事实证明,能量循环如此,这种系统与永动机的区别仅在于它是由网络额外供电的,但是这种能量消耗的幅度只是两个驱动器的总损耗。 因此,在我们的案例中,当两个功率为320 kW的发动机通过网络工作时,仅消耗了80 kW。

在图片中您还可以看到制动电阻器转换器和电阻器本身:它们不是必需的,但是作为一种保护是非常理想的。 事实是,在调试,异常操作模式和紧急关闭期间,DC总线中可能会出现电涌。 在这种情况下,如果总线中的电压超过预定阈值(例如1000V),制动电阻转换器将处于保护状态并消耗能量。 否则,晶体管将突破,一切都会爆炸。

此外,当驱动器突然停止时,制动电阻很有用。 如果驱动器旋转,则没有制动电阻器,则无法快速停止驱动器-仅靠惯性滑行,因为没有地方可以使用再生能量。 使用电阻,在这种情况下,您可以在几秒钟内制动。

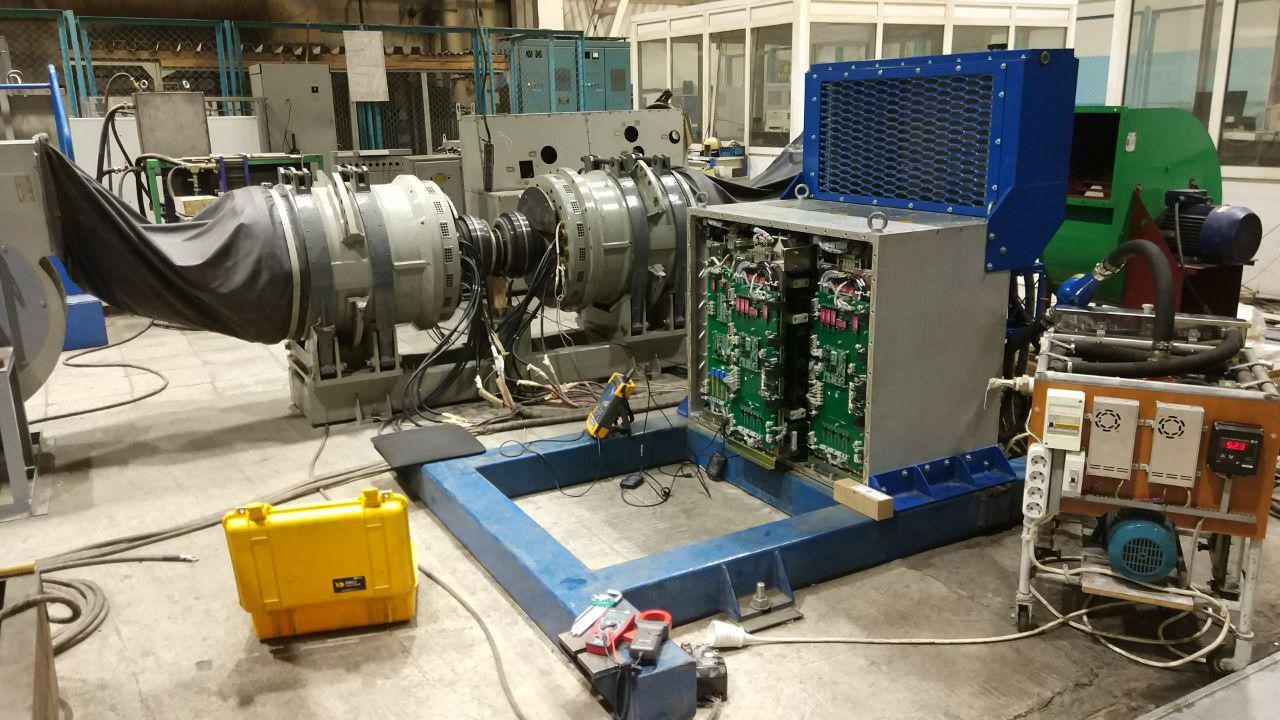

这是PTFK ZTEO工厂现实中的这种立场:

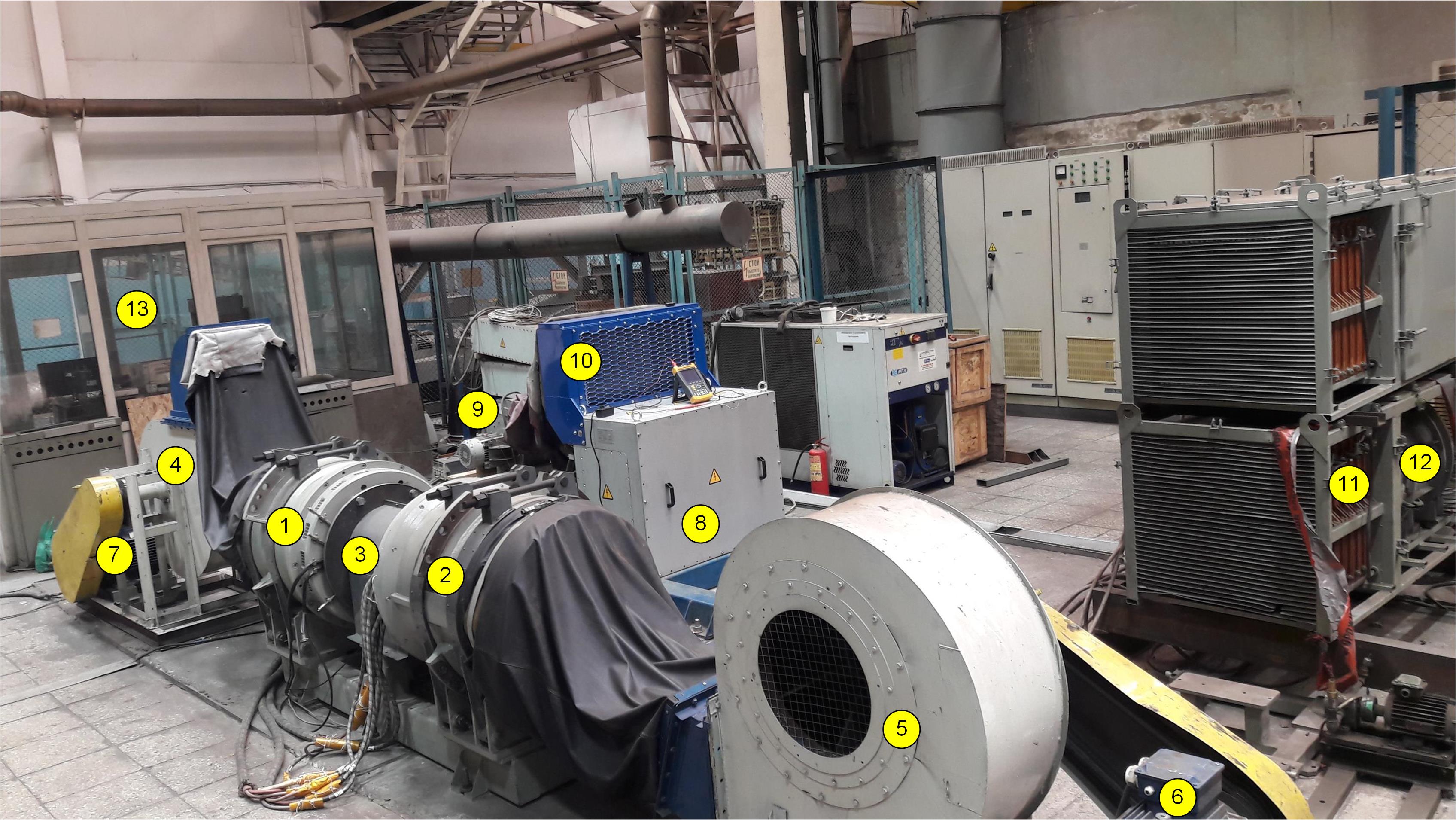

这里是什么:

1,2-经过测试的牵引引擎。 它们通过扭矩传感器连接,并由外壳3封闭。

由于卡车是风冷的(使用柴油发动机上的大风扇),因此在机架上使用4.5个离心风扇对其进行仿真,该离心风扇通过6.7个异步电动机的皮带驱动器旋转。

类似的风扇9吹动散热器10,散热器10通过水冷却回路从控制柜8的转换器带走热量。

在数字11处,您可以看到制动电阻的部分,然后在其后面是风扇12。

应该在测试期间坐在13号展位(在当地称为水族箱)中,有一台用于通过CAN控制驱动器的计算机,以及用于提供和调节电源电压的按钮。 其余机柜和设备与这些测试无关。

这是在操作过程中同一展台的另一个视频:

风扇在这里噪音最大,牵引马达本身几乎听不见。 这是水族馆的内部:

测试怎么样

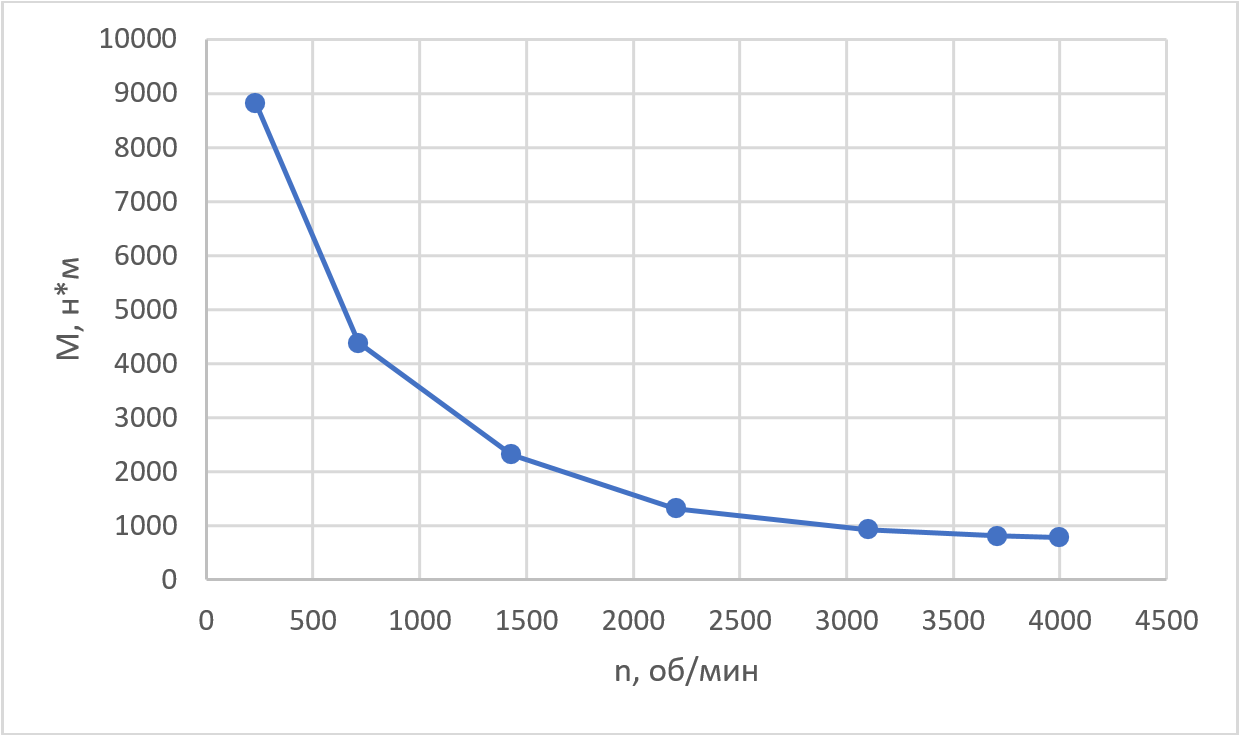

他们在展位上遇到了什么? 一般来说,测试的最终目的是消除牵引力特性,并进行热测试。 牵引特性是从速度起所需力矩的点。 对于这款320kW的牵引电机,它是这样的:

该特性要求在390至4000 rpm的范围内以320 kW的恒定功率运行。 这很难实现,请参见

本文末尾的讨论。

在完全手动模式下的第一次测试中,此特性已删除。 一个驱动器以维持速度的模式(使用PI速度控制器)启动,然后第二个驱动器以维持转矩的模式依次增加转矩参考值,直到转矩传感器显示所需的转矩为止。 之后,所有可用的仪器读数都输入到表格中。 通常这些都是电压,电流,力矩,网络消耗的电流,余弦phi等。 因此它们以各种速度通过。

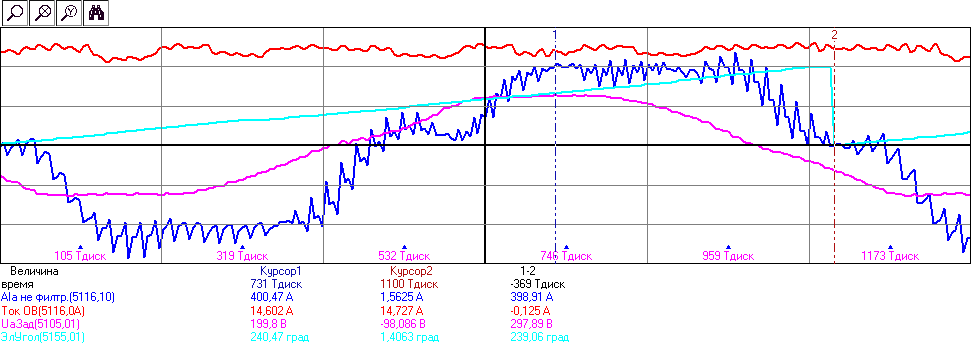

许多信息也并非通过外部设备获取,而是通过转换器获取,例如,余弦phi是由控制器计算的,沿d,q轴(矢量控制轴)显示平均定子电流,沿这些轴显示电压等。 如果需要,还可以获取瞬时值的波形,例如相电流,转子轴位置传感器的运行,病原体运行等:

通过这样的波形图,“通过控制系统的眼睛”,您可以了解出现问题的原因和原因,如果驱动器没有发出声音,那么您会期望什么。 我已经在

本文中写了更多有关调试电驱动器软件的信息,这里所说的一切完全正确。

第二步是加热测试。 驱动器在标称温度下运行并旋转几个小时,直到电动机和变频器的所有温度都达到稳定状态。 如果所有温度均在可接受的范围内并与计算的温度相对应,则认为加热测试通过。

由于并非总是可以安装温度传感器,因此温度指示器用于测量单个零件的温度-在测试动力柜和发动机某些元件上的热量之前,将特殊的标签粘贴到感兴趣的地方,这些地方会在温度升高时变色。 测试之后,将检查并记录所有指标:

在微控制器上看到这个圆形指示器? 71度时发黑表示已超过该温度,但77处的白色圆圈表示此处未达到77度。 而且,基板上相邻的温度指示器显示那里甚至达不到60度。 通常,任何新的模块设计都粘有这样的指示器-电源总线,散热器的不同部分,电路板的不同部分等。 将来,在批量生产和运营中,您可以省去标准温度传感器的读数:在我们的设备中,此类传感器安装在每个IGBT晶体管,散热器,空气温度分别测量,另外6个温度来自牵引电动机。

除了在额定点上进行测试外,它们还对过载模式下的操作进行测试(在有限的时间内具有最大扭矩),并且其工作速度超过最大速度。 然后角色互换(谁是引擎,谁是发电机),并且一切重复。

对于批量生产,此类测试可以在某种程度上实现自动化,例如,通过在形成协议时自动删除牵引特性,但这只有在非常非常大的生产量下才有可能。

但这是关于引擎的。 电动变速器还有两个组成部分-发电机和制动电阻器。 他们也很容易与他们做。 发电机而不是柴油机被连接到赛车发动机上,后者是一台特殊的试验机,通常功率更大。

前景中的照片中是一个小型测试发生器,而背景中的半桶是一个强大的赛车引擎,略微沉入地板。 顺便说一句,也是同步机。

发电机的输出连接到整流器(最好是从电源柜连接到标准电源),整流后的电压连接到制动电阻器。 因此,他们将其追逐到一个稳定的温度。

与仅从企业网络消耗损耗功率的引擎测试相反,该测试消耗了发电机的总功率,即 800kW,所有这些都被吹入制动电阻器,即 去加热车间里的空气。 在冬天这不是一个大问题...但是在车间进行了一个小时的此类测试后的夏天,它变为+40或更高。 而且电力也被大量燃烧。 虽然与经过最多测试的设备的价格相比-一分钱。

实际测试如何

不幸的是,以上所有都是来自理想宇宙的测试。 实际上,一切发生的方式都不同。 如果我们谈论的是新设备的最初实例,那么起初根本没有任何作用,即使您作为一家企业在这样的发展形势下大吃一惊。 从电路板布局的错误到电机控制的概念,到处都有问题出现。

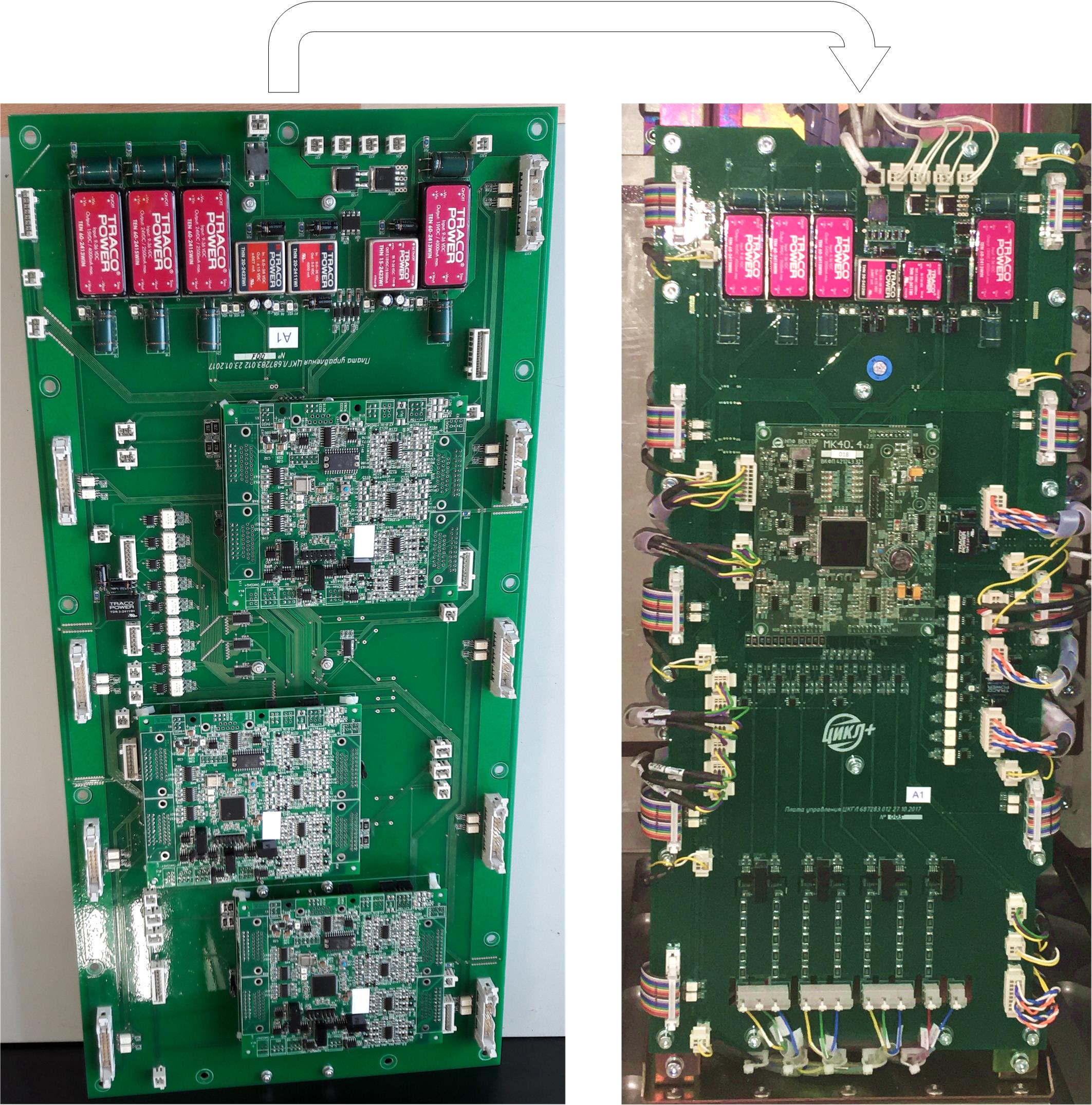

因此,例如,控制器通常要经过2-4次PCB布局迭代,然后才能消除明显的错误,不粘连的连接器,对几个ADC通道的干扰等等。 首先,在桌子上手动测试每个板,检查电源,将模拟的外部信号提供给板的被测试节点,使用万用表或示波器检查板的处理情况。 最后,经过全面检查,董事会的第一个版本充满了以下改进:

通常,经过指示的手术矫正后,木板可以工作,但绝对不适合安装在物体上。 实验室测试的最大值。

在这个自卸车项目中,我们使用了现成的且经过时间考验的控制器,因此这些板没有特别的问题。 但是,从零开始就为此任务开发了转换器的基板(插入了控制器)以及电源柜本身的设计。 因此,踢脚板在撞击自卸车之前经历了3或4次迭代。

很难混淆电源柜的电路,因为零件很少(尽管碰巧它们将电源二极管放在错误的一侧)。 对于机柜和转换器,还有其他问题:装配(某些地方不适合安装螺丝刀,或者螺丝刀不适合拧紧它),某些导体对其他导体的影响(干扰,干扰等),某些零件过热。

例如,在这个项目中,缓冲晶体管的性能很差。 Snabber是一个这样的节点,通常由一个电容器和一个电阻器组成,它位于功率晶体管的旁边,并应在功率晶体管开关时降低开关过电压。 因此,该单元中的缓冲器工作并降低了过电压,但是流过缓冲器电容器的电流太大,以至于电容器在一段时间后退化并爆炸。 我不得不重新设计晶体管和电源总线的布局,以消除此问题。

但是这里最大和最出乎意料的fakap是概念上的。 最初,当我们从电机设计者那里得知牵引电机将是9相且带有三个独立的三脚架时,我们决定最简单的方法是放置三个独立的控制器并分别控制每个三脚架,就好像这是一台单独的三相电机。 由于转子位置传感器是单个的,并且在所有三个控制器中均处于卷绕状态,因此我们期望从绕组形成的电机的磁通量的角度来看,该控制将是同步的,但是不需要更多。 这种方法有一个健康的方法,在某些项目中我们

成功地做到了,但是在这里却行不通。

当我们开始在工厂中进行首次启动时,事实证明每个三脚架都有自己的控制器工作,但是同时包含多个电机三脚架会导致每个三脚架产生强烈的意外波动。 在这里,左图(黄色和红色)显示了在一个三合会的操作过程中第一个三合会的相正弦电流的形状,如果我们共同包括相邻的三合会,则在右边显示了相同的电流:

电流纹波为一次谐波幅度的50%!

事实证明,不同三元组绕组之间的电感耦合足够大,以至于一个三元组的PWM操作产生的电流纹波可以作为一种伪开关EMF转换为另一三元组,从而破坏了相电流的形状!

在这种情况下,只有一种出路-完全同步相邻三脚架中晶体管的打开和关闭,以使来自PWM的变压器EMF具有相同的符号并相互补偿。 但是,如果有三个控制器,并且在变频器运行时需要更改PWM频率,该怎么办? 不同控制器上的石英振荡器略有不同,这意味着即使将PWM频率设置为相同,所有寄存器的编程也相同,并且严格同时启动控制器,随着时间的流逝,PWM定时器的相位仍将“发散”。 也没有任何软件同步的讨论,程序根本没有时间直接测量和调整如此小的时间间隔,并且所使用的控制器没有假定硬件PWM同步。 实际上,PWM频率高达10 kHz,并且您需要以一个周期的几分之一的精度来同步PWM定时器的相位。

正确的决定是将控制权转移到一个控制器,该控制器将一次控制所有三合会。 如上一篇文章所述,它终于完成了-赶上了具有18个PWM的家用微控制器,我们只是在另一个类似的项目中掌握了它。

因此,我们必须快速重做基板,以便用一个控制器替换三个控制器,并为一个新的微控制器重写所有软件,开发多相PWM软件模块等。 这使我们回想起该项目的完成情况。

当然,回头看,我们可以说问题很明显-缠绕在一个钢槽中的绕组当然具有很强的电感耦合,而这种问题实际上是在午餐时对餐巾纸进行任何计算的事实。 但是,那时所有人都没有发生过这种情况-尤其是因为我们以前曾使用几台控制器的相同方法制造了另一台机器(具有较小的感应连接),而且一切都很好。

这些问题可以描述很长时间-我将省略如何针对硬件的实际情况快速复制控制器软件,在测试过程中晶体管不可避免地会爆炸,您必须清理烟灰并在整个电源柜中分类,它如何拉出电动机中的磁路紧固件并研磨所有绕组和等 所有这一切在每个项目中都会以自己的方式发生,但总是很多。

这是正常的开发过程。 如果有人向您保证,现在他们将获取并在一个迭代中制作复杂电气设备的工作样本-不相信它,那么这并不是经验丰富的专家的指标,而是相反,它表示经验的缺乏。 你不能马上做好事。 任何新的发展都是反复试验和错误的过程。 对于第一个工作样本,您需要放置至少两倍,最好是三倍的组件数量-因为设备的一部分会爆炸,而作为不成功的决定,则必须丢弃一部分。

附加测试

另外,本文没有介绍驱动器组装测试之前的许多独立测试:

- 在加热室中进行测试-低温,高温,潮湿,冷凝水,仅此而已;

- IP测试测试(水分和灰尘);

- 在振动台上进行测试-如果有机械掉落; (顺便说一句,如果我们进行振动寿命测试,那么经过摇晃循环的设备样本不适合交付-算出了其机械资源,仅适用于实验室,如果它还活着的话)

- 绝缘强度测试-在外壳和导体之间施加高压,检查绝缘是否良好;

- 测试短路保护(设备应关闭且不会失灵)

- 电机的振动测试(即,振动水平是在不同的速度下测量的:轴向,径向等)。

通过所有这些测试,还存在很大的损坏设备或将其置于“未交付”状态的风险。 顺便说一下,这是用于发展的三倍铁供应。 但是,对于一个设计,有些测试只做一次,而在批量生产中,每个实例都要重复进行一些测试。 这取决于测试本身的成本和设备损坏的程度。 例如,振动测试和短路测试不能每次都准确执行,因为它们会缩短其寿命。

结论

但是所有这些测试和检查只是整个调试的一半。 即使是在实验室条件下能完美工作的新设备,也无法在工厂“开箱即用”地工作。 同样,您必须修改某些内容,添加软件并面临意外问题。 自卸车本身的启动和调试方式-

在下一篇文章中阅读。

一些广告

NPF VECTOR公司的几乎所有员工都是NRU MEI自动电气驱动系的毕业生。AEP部门是此类项目开发的重要合作伙伴。我们提醒您,NRU MPEI继续接受“电力和电气工程”领域的治安管理,包括“电力驱动和自动化”程序。录取规则可在MPEI录取委员会的网站上找到。NIU MPEI门户上的AEP部门页面。部门的官方网站。我终于猜出一个谜

这是什么,它代表什么?