前言

“我们的结婚率可以接受!” 正是用这句话,沟通始于俄罗斯制造企业几乎所有质量主管。 他们中的许多人甚至以每生产1,000,000个产品中的3.4个有缺陷的产品的形式保证他们已达到世界一流的质量。 总体而言,在所有相关论坛和会议上,我们都听说俄罗斯拥有世界上最好的质量,所有其他国家都羡慕我们。

通常,在这些引人注目的口号之后,内部婚姻,控制人员膨胀,隐藏缺陷,缺乏自动化以及许多最终影响消费者和股东的问题造成了巨大损失。

在苏联时代,通过完全严格遵守各种GOST来实现质量。 但是,不幸的是,在我们的现实中,遵守GOST并不是优先要求(国防工业企业除外),生产的主要目标是使一切变得更快,更便宜。 基于此,我们以精益工具的形式积极介绍优化方法,并随着生产量的增加而减少人员。

质量管理也在发生变化,但是尽管完全应用了ISO 9000-9004标准(大部分仅在纸上),但变化非常缓慢,并且通常滞后于生产方法的变化。 通常,将质量管理过程简化为以下事实:生产周期结束时,控制器会检查产品的所有参数,以确保将其包含在公差字段中,并且该产品被认为是合适的或不合适的。

现在,由于统计过程控制或统计过程控制(SPC)的方法,以基于数值数据的连续监视过程的形式,这种旧的模式已被新的模式所代替。 尽管SPC是由Walter Schuhart博士近100年前草拟的,但直到现在才在我国开始流行。 统计方法的全部实质只能归结为一个规则:“减少过程的差异(可变性)”。 这里的模式如下:变化越小,过程越好; 工艺越好,质量越稳定,质量越稳定,结婚和翻新的成本越低。

为了减少变化,我们只需要了解这种变化的性质即可。 但是,不管听起来多么简单,实际上任务是相当艰巨的,但是结果应该证明付出了所有努力。 有了统计过程控制的完美工作工具,原则上就不需要控制器了。 稳定的工艺保证了一致的产品质量。 在这种情况下,最高管理者将以零婚姻的形式实现他们的梦想。

从哪里开始?

所有想法和建议均基于在俄罗斯一家生产公司中实施SPC和MSA(测量系统分析或测量系统分析)的实际经验。 将特别注意实施期间所犯的错误。

1.工艺选择和关键参数

首先要选择用于测试MSA和SPC的生产过程。 也许对于许多人来说,这个主意似乎很明显,但是仍然:试图一次覆盖所有生产毫无意义。 在一个简单的过程上启动一个试点项目,获得显著成果,然后逐步扩展整个企业的方法就足够了。

当然,我们(项目团队)做了相反的事情。 我们开始为所有行业大规模引入方法论,并陷入大量流程的泥潭。 我们没有足够的资源来涵盖所有这些内容,尽管我们在一个讲习班中紧密合作了一个月,但其他所有人已经忘记了该项目的目的以及我们在这里所做的事情。

预先为每个过程确定数值参数也很重要,根据这些参数以后将进行稳定性,可重复性分析,测量系统分析和恒定监控。 如果我们使用精益术语,那么我们选择CTQ(对质量至关重要)-质量的关键值。 选定的CTQ必须具有两个重要属性:

特性的选择最好留给技术人员和设计师。 对于正在考虑的每个流程,我们都组成了一个小型工作组来确定CTQ列表,通常该工作组包括MSA阶段的项目参与者,技术人员,设计师和计量学家。 所选特征的数量不应太大或太小,此处的主要目的是遵守常识并从可分配的资源中进行控制这些CTQ的操作。

2.数据收集信息系统的选择

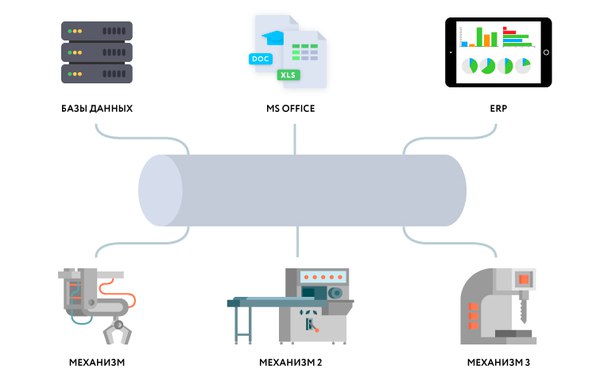

在生产中的计算机大规模出现之前,所有控制图均手动记录在纸上,可重复性指标在列中进行计数,直方图在标尺上建立。 当然,现在任何人都不可能在纸上收集和分析数据,因此首先要回答的关键问题是选择用于实施SPC的信息系统。 在制造企业的信息系统动物园中,有很多文章是专门的,在这里我不再赘述。 值得注意的是,对于SPC的实现,有必要在单个存储库中配置数据收集,如果数据收集中涉及多个信息系统,则可以集成不同的数据库。

在我们的项目中,我们必须集成几个从生产过程中收集数据的信息系统。

重要的是要在生产过程中准确地收集数据,而不要在轮班结束时或在月底时填写大量数据以重写谷仓中的所有度量。 在我们的企业中,有几种方法可以将数据输入到信息系统中:

- 自动-当存在带有数字输出的测量仪器(带数字输出的游标卡尺,坐标测量机或支架的测试报告)时。 该系统根据不同的协议,接收各种格式的文件,将它们转换并将它们添加到专用结构的公用数据库中。

- 半自动-例如在Excel表中输入数据,然后将这些表加载到系统中,然后在系统中将它们转换为所需的数据表。

- 手册-系统已创建用于收集数据的特殊表格。 工作场所中的每个用户都可以根据需要使用PC,平板电脑或智能手机将数据输入系统。

3.人员和培训

确定过程和参数之后,有必要向使用这些过程的人员解释为什么引入这种方法以及为什么采用这种方法。 但是,您在这里遇到的第一件事是缺乏员工的了解。 每个从事咨询工作的人都知道,引入任何变化首先是与表演者的斗争。 变更流程,增加工作量,学习新知识,这是员工不愿意对项目热情工作的三个主要原因。 此外,尽管该方法使用了对7年级数学中学水平的计算,但它并不是那么容易理解。 甚至工程师也不总是了解和理解SPC和MSA。

对参与收集和分析数据过程的所有员工的系统培训将有助于应对这种情况。 不幸的是,这方面的商业文献很少,只有几本书值得重点介绍:

- 唐纳德·惠勒,大卫·钱伯斯《统计过程控制》;

- 爱德华兹·戴明(Edwards Deming):克服危机。 管理人员,系统和流程的新范例”;

- 统计过程控制SPC,戴姆勒·克莱斯勒公司/福特汽车公司/通用汽车公司的参考指南。

- 戴姆勒·克莱斯勒公司/福特汽车公司/通用汽车公司的参考指南“ MSA测量系统分析”。

如果前两本书很容易买到,那么第三本书和第四本书就会有问题。 由于某些原因,它们不是免费提供的,但是您可以在技术大学的图书馆中找到此类出版物。 关于FMEA方法(潜在故障的类型和后果的分析),PPAP(零件生产批准过程),APQP(预期的产品质量计划和管理计划),还有其他参考指南,您可以始终参考GOST:22514(第1部分-第8部分),7870(第1部分-第8部分),51814.5-2005。

原则上,这些文献足以理解方法并处理示例所使用的工具。 除了书籍外,还有关于SPC和MSA的全日制和远程课程,但是在大多数情况下,它们是对所有这些资源的简短复述,而不是新鲜的。

4.信息系统,用于实施工具SPC和MSA

因此,在这一点上,假设您已经实现了前三点,并且已经:

- 来自工艺过程的数据收集在单个存储中;

- 已经确定了一个项目团队,其参与者有动力,并准备在引入统计方法领域大放异彩;

- 该项目的所有参与者都受到了培训,并且知道什么变化,分布函数,过程的西格玛以及闭着眼睛可以区分平均值和范围图与移动范围图。

实际上,您可以在MS Excel中维护控制图,但是通过这种方法,无需谈论SPC的大规模实施。 我们需要一个更系统的工具,可以与测量仪器的分析和统计方法一起使用,也就是说,已经内置了质量管理工具。 另外,该系统应该相对便宜,能够连接到不同的数据源,并且可以针对独特的生产过程进行定制。

允许您朝这个方向工作的系统就足够了。 下表比较了某些类别的信息系统和主要代表:

| 的SAP

1C | 统计信息

Minitab | EMI系统 |

|---|

| 实施费用 | - SAP从100万起(定制开发)

- 1C from 100 tr (盒装版)

| - 统计-20 tr (1位使用者/ 1年)

- Minitab-70 tr (1位使用者/ 1年)

| 300万盒起 |

| 集成总线功能 | - 单独购买的SAP模块

- 1C否

| 没有啦 | 是的 |

| 质量管理方法论 | 单独购买的其他模块 | 是的 | 没有啦 |

| 开源代码 | - SAP编号

- 1C是

| 没有啦 | 没有啦 |

由于我们公司已经拥有一个允许我们收集数据的系统,并且同时拥有开放源代码和一支优秀的开发人员团队,因此决定从头开始为我们自己创建功能。 这种方法最终具有优点和缺点:

| 优点 | 缺点 |

|---|

- 功能与公司方法论的发展并行发展。 没有员工不理解的不必要的过载接口;

- 由于使用Web界面实施系统,因此对许可证没有任何限制;

- 开源和无需外部专家参与即可进行定制的能力;

- 将系统连接到共享存储设备时,所有可能出现的问题都是事先已知的。

| - 开发比成品贵。

- 功能开发中出现错误的可能性;

- 根据用户要求不断改进系统。

|

目前,我们的系统已经具有以下功能:

- 连接各种数据源以实时监控流程,并具有在这些源之间交换消息的能力;

- 使用Shekhart控制图(GOST R-ISO-7870)实时(XR,XmR,XS)监视过程稳定性;

- 数据输入表格,用于计算重复性和再现性系数(%GRR);

- 使用分析和数据可视化工具(趋势,直方图,图表等)进行业务流程管理;

- 设备故障或产品缺陷时的业务流程管理。

总的来说,这些要点足以实现统计信息。 方法作为试点项目,并进一步复制到整个企业。 在下一部分中,我将描述SPC和MSA实施的最初结果。

如果有人在实施和开发统计过程控制方法方面有经验,我将非常感谢任何建设性的信息。 首先,我想知道您使用什么信息系统来实现SPC和MSA。