从网络复杂性的增长速度来看,每天都有大量的采矿设备投入运行。 步伐很高,并且以工业规模运行采矿设备的公司没有时间设计具有适当安全性和自动化水平的功能完善的数据中心。

在最初几天甚至几个月内,成功的发射和设备的操作经验使人们对设备的可靠性充满信心。 并且将设备放置在采矿酒店中的客户确保其硬件状况良好。 让我们看看什么是21世纪的采矿酒店。

采矿中的ACS

ACS的意思是“自动控制系统”。 这样的系统可以控制生产过程,自动停车和燃气锅炉,并且在采矿中也很有用。

在工业发展的曙光中,每台设备旁边都有一位专家来控制它并监视其工作状况。 因此,电梯控制了电梯,搬运工打开了门,飞机就是飞行工程师。

今天,采矿业的情况类似于上个世纪。 在采矿旅馆中,电机用于电气保护,并且据信这种保护水平已经足够。 维护人员可以通过简单的方式打开和关闭矿机-从插座中拔出插头。 通风系统通常是自动化的,可以稳定房间的温度,这已经足够了。 最难的是灭火系统。 采矿设备通常位于大面积且高顶的工业厂房中。 用这种方法,气体灭火系统使用昂贵,而粉末系统无效。 由于这个原因,在大多数旅馆中没有提供采矿灭火系统。

现在,让我们想象一下21世纪的现代采矿酒店的外观。 我要提高效率和安全性的第一件事是消除人为因素,并使用ACS控制整个系统。 ACS元素是自动化柜,执行器,传感器和控制器。 机柜本身有许多模块:PLC(可编程逻辑控制器),用于各种接口的扩展模块,电机,电源总线,传感器的信号转换器,执行器的信号转换器,变频器等。 机柜的前面板通常配有控件-按钮,开关和操作模式指示器。

逻辑控制器是非常可靠的设备。 通常,可靠性一词是ACS的中间名称。 想象一下,如果电梯在驾驶过程中突然决定打开门,而飞机又拉出起落架,将会发生什么。 这就是为什么始终要高度重视ACS的安全性和不间断运行的原因。

从ACS机柜到传感器和执行器的电线很多。 例如,在通风系统中,您可以找到温度,流量,压力和执行器(控制阀门的执行器)的传感器。

ACS的重要组成部分是PLC程序。 它可以确定系统在各种情况下的行为,控制执行器,处理来自外部传感器的数据。

ACS还是运营商?

通常,大型和昂贵的安装仍由操作人员监控。 操作员坐在远程控制工作站(Workstation)上。 在这样的遥控器的监视器屏幕上,可以看到整个系统的参数。 清晰的模拟图可以可靠地显示大量数据,而一眼看屏幕就足以了解设备的状况。 所有数据和控件都集中在一个地方,这是一个很小的世界的原始控制面板。

如果将ACS系统与可以手动监视和管理系统的员工进行比较,则可以发现许多明显的优势。 ACS每天24小时工作,不疲倦,不吸烟,不坐在社交网络上,不会因打扰电话而不会出错。 并且执行的过程是可预测的和可重复的。 同样,人们也不应忘记,一个人无法以必要的速度对情况做出反应。 例如,很难想象有可能在必要时按下汽车中的特殊按钮来展开安全气囊。 另一方面,电子设备以给定的速度并且仅在确实必要时才可靠地做到这一点。 在不到一秒的时间内,它将是安全有效的。

工业采矿需要所有系统的协调操作:通风和配电系统,灭火系统,局域网,安全系统,访问控制系统,以及通过备用通信通道可靠访问Internet的必要性。 所有这些系统都需要高效且实时地进行管理。

挖矿是一个复杂的过程,加密货币挖矿设备非常昂贵,任何停机都将导致重大的财务损失。 维护和频繁维修再次导致一系列新的停机时间,并造成大量损失。 采矿场火灾的已知案例也造成数百万美元的损失。 所有这些因素表明,采矿设备的工业运行是一个负责任且复杂的过程,没有自动化就不可能放弃它!

工业采矿对象

用于工业采矿的对象主要有两种:采矿旅馆和移动容器。 在第一种情况下,采矿设备位于建筑物内的机架上。 通常,在这样的建筑物中,有大量的自由空间,高高的天花板,大量的空间用于放置通风和配电设备。 但是,从我们的角度来看,有一个显着的缺点-这些物体的平稳性。 在第二种情况下,设备位于移动容器内部。 这里的地方小得多,设备更密集,天花板更低。 容器的金属壁的隔热性很差:在冬季,在维护过程中,关闭的容器会结冰,在夏天,它在阳光下非常热。 在采矿场所在的建筑物中,通常有一名专家坐在那里,负责设置参数和监视设备的运行,维护和维修系统。 这样的专家不能靠近货柜,通常,他只有在需要售后服务时才来,并且在主要时间里他在AWP控制台处。

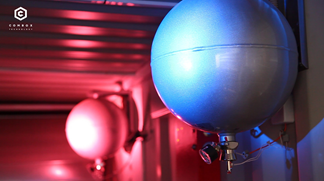

采矿容器ACS

现在市场上有许多用于工业采矿的容器形式的解决方案。 它们不仅在冷却系统的设计和工作原理上有所不同,而且在ACS系统中也有所不同。 最常见的是,在这样的容器内部是配电柜,该配电柜由介绍性机器和电计量单元组成。 从机柜中,许多电源线延伸到架子上矿工的插座。 许多(但不是全部)解决方案为每个插座使用单独的机器。 从操作电气设备的规则的角度来看,每个矿工单独使用机器是必要的,但是制造商常常忽略了这个简单的规则。 例如,流行的ASIC Antminer S9消耗约1300 W的功率,如果在电源故障的情况下缺少简单的机器,则可能引起火灾。 因此,为了提高安全性,必须使用单个机器。

容器中还有提供Internet访问的网络交换设备。 至于通风系统,一切都更加有趣和复杂。 大多数情况下,使用自然冷却进行冷却。 在容器内部,必须将采矿设备的温度保持恒定且舒适,保持在30-40°C,这可以通过调整供应单元的发动机转速来实现。 通常,使用用于通风设备的专用变频器。 通常,整个设备范围看起来都很合理且高效。 制造商确保该容器高效,安全且可正常运行。

我们在采矿业不可抗力的经验

让我们考虑以下情况。 该集装箱在冬季工作了几天,然后停电了2个小时。 街道上的温度为–30°C。 容器在这两个小时内冻结,因此所有电子设备都冷却至相同的–30°C,两个小时后才向容器供电...顺便说一下,在严酷的冬季条件下,这是相当典型的情况。 市场上提供的大多数容器没有启动时间表,在这种情况下,带有ACS的系统必须确保容器内的温度与电子设备的工作温度不匹配并开始预热。 并且只有在达到正温度后,才开始发射电子产品。 在高冻结温度下,大多数消费类电子产品(如主板,处理器和内存)将无法工作。 采矿设备也存在故障的风险。

另一个重大问题是将大量电源同时连接到电源。 例如,在没有软启动器的电源上,启动电流约为100安培,而10个电源将已经提供1 kA! 现在想象一下,您有10个容器,每个容器包含100个电源。 同时启动时,启动电流将具有不可接受的值,并可能损坏配电设备。 为避免这种情况,ACS应根据触发顺序依次包含计算单元。

注意事项 电源有两种类型:带软启动和不带软启动。 在第一种情况下,整流器的电容通过热敏电阻以较小的电流充电,这会在连接到市电时减小电流脉冲,但仍然很高。 在第二种情况下,在接通时,电容器会以最大电流充电,即使连接了多个PSU,也会导致上述问题。 大多数情况下,没有人考虑这些因素。

但是,如果我们燃烧了怎么办?

另一种情况。 如果在容器中安装了灭火系统(许多制造商出于某种原因正在保存它),那么它只能工作有两个原因:温度过高或冒烟。 存在使用热成像仪的解决方案,但是它们有一些限制。 供应单元每小时输送约50,000立方米的空气。 通过这种气流,即使有很强的点火源也不会使空气变暖,甚至在烟气到达位于天花板下方的传感器之前,烟也会吹出。

事实证明,在这种情况下无法通过标准方法来定义火灾,因此,及时灭火是不可行的。 同样,在灭火之前,必须完全关闭空气供应单元,为所有当前的使用者断电,并且在使用气体灭火系统的情况下,通过降低百叶窗来确保容器的密封性。 这种在没有ACS的容器中工作的算法根本不可能。 另外,如果被触发,使用粉末灭火系统将对电子设备造成巨大损害,并且恢复这种物体的可操作性将花费很长时间。

考虑另一个例子。 在某些气候条件下,室内会出现露点。 在容器内部,即使在由于技术停机或维护而导致的短暂停机之后,湿气仍会积聚,并且当温度下降时,湿气会以矿工板表面上的露水形式出现。 在这种情况下启动可能会损坏电子设备。 ACS系统必须监视电子设备的启动条件,并在出现临界湿度时防止启动,以保护昂贵的设备不受损坏。

设备冻结更加频繁。 如果矿工在视频卡上工作时发生这种情况,则冻结将需要重新启动系统。 为了解决此问题,通常使用简单的看门狗定时器,该定时器的一端连接到主板的USB端口,另一端连接到“重置”按钮。 但是,如果视频卡的散热器发生故障,则有必要尽快断开矿机的连接。 如果有人坐在附近并控制采矿过程,那么他当然可以使用电源开关进行操作。 但是到目前为止,视频卡将在过热模式下工作,这可能会损坏处理器。 市场上几乎所有容器中都没有每个矿机的远程电源管理。 乍一看,这并不重要,但是在实践中,设备运行中的各种问题仍然非常频繁,并且需要立即停电以防止损坏。

ACS在采矿中有效工作的基础

为了正确,长期地操作对象,需要所有系统的仔细交互。 还必须建立足够的执行器组,以便ACS可以完全控制设施。 通常很难预知所有可能的情况,因为它们通常并不十分明显,因此有时它们似乎是不可能的且奇妙的。 但是,有关此类设施的设备维修和火灾的统计数据却相反。

只有在PLC中编程了周详的程序图时,才可以正确操作设备。 这些专题图应提供从一种模式到另一种模式的自动转换。 例如,通电后,检查电源电压,检查容器内部的温度和湿度以及在必要时使用热风枪打开空气加热是合乎逻辑的。 并且,在所有参数恢复正常之前,为采矿设备供电是不可接受的。

矿工的加入必须分阶段进行,交替为每个矿工供电。 同时,必须确保供应单元以期望的模式操作。 事实是,冬天的气温有时会下降到–40 ... –30°。 用这种冷空气吹扫刚刚开始开采的设备是不可能的。 有必要在容器内的矿工对空气的加热与冷空气的流入之间保持平衡。

ACS系统还必须与灭火系统相互作用,并在必要时立即关闭供应通风设备,切断所有设备的电源并关闭风门。

为了使所有模式都能准确运行,并应操作员的要求或当传感器发出某些指示时,从一个模式到另一个模式的无错转换,应绘制适当的顺序图。 重要的是预见可能会放置装有设备的容器的所有可能情况,并确保从一种状态正确过渡到另一种状态。 只有在描述了所有情况之后,才可以确定容器工作的逻辑并执行所有测试,我们才能说对象在所有可能的情况下都将正常运行,而人为因素不会影响操作的及时性。 由于所有系统定期相互交换数据,因此将立即检测到其中任何一个发生故障。 例如,如果供气单元发动机发生故障,则即使在容器中的设备过热开始之前,也有可能找到有关此信息的信息,因为自动控制系统将自动做出响应。

至于这种ACS系统的成本,它们的价格相对较低-至少与所有矿工的成本及其可能的维修相比。 通过采用正确的ACS设计方法,控制系统不仅可以响应已经发生的事件,还可以通过将各种传感器的读数与已经积累的信息进行比较来预测可能的设备故障。 因此,将大大降低设备的操作成本,并且这样的对象的管理将变得真正地远程和高效。