俄罗斯和全球企业离行业标准4.0有多近? 数字化进程如何进行?我们现在处于什么阶段?

Vasily Churanov公司“

数字 ”公司的代表告诉了我们。 他们的调度系统已经被120家俄罗斯工厂使用。

在剪辑中-我们对话中最有趣,最重要的摘录。

瓦西里·楚拉诺夫(Vasily Churanov)将于

9月25日参加会议“工业物联网:工业4.0”。

什么是工业4.0中的工厂

理想情况下,生产应该在没有人工干预的情况下进行。 只有这样,才能实现最大的效率:当没有人员参与时,设备每天24小时分三班运行。 有这样的植物,并且它们的车间在完全黑暗的环境中运转。 例如,荷兰生产的飞利浦剃须刀位于一间装有128个机器人的暗室中。

工业4.0的另一个重要点是构建单个订单的批量生产。 与其为大量相同产品盖印,还不如为单个客户提供大量产品。 哈雷戴维森(Harley-Davidson)拥有这样的工厂;他们组装摩托车。 该工厂将定制摩托车的平均生产时间从28天减少到16小时。

向此类技术的过渡花费了大约10年的时间。 现在,如果您从头开始进行生产,则可以在几年内相当快地完成所有工作:已经有了设备,已经有了技术并且对如何做有一个了解。

但是美国和欧洲都没有完全转向行业原则4.0。 您甚至无法谈论重大的过渡。 在许多情况下,没有自主生产,不能说它比俄罗斯更有效率。 尽管是的,但这里有独立的工厂和独立的超现代工厂。

MDC系统是工业物联网的第一步

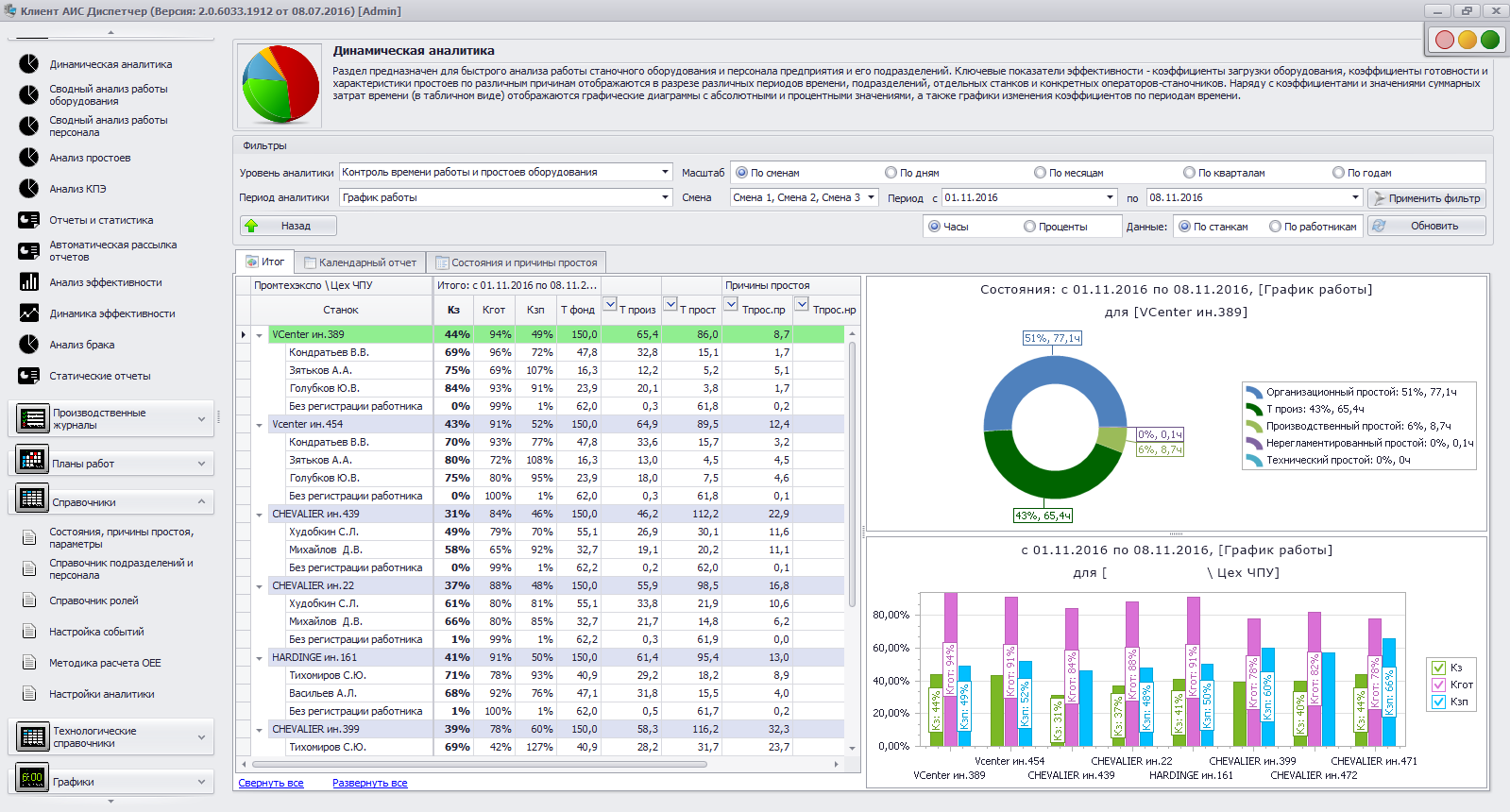

我们的系统AIS“ Dispatcher”是MDC类(机器数据收集)的系统。 这是从设备收集有关其运行和状况的信息时的最低级别:有多少台机器在工作,有多少台处于空闲状态,停机原因,附加信息-电流,功率,功耗,振动。 基于这些“大数据”,可以形成生产分析并可以做出各种管理决策。

为了解决生产控制问题,企业迈出了进入工业4.0的第一步,工业4.0的主要组成部分是工业物联网。 通过引入监视系统,企业可以形成一个环境,使机器开始了解其周围环境并通过Internet协议彼此通信,绕过操作员,独立解决提高效率或防止紧急情况的问题。

根据我们的估计,在俄罗斯大约有40万台机器,其中6-7%的设备使用MDC系统。 未连接设备的数量仍然很大,并且还有很多工作要做。

可点击

可点击工厂中70%的机床是旧的

俄罗斯的每家工厂都有大量的旧设备。 以百分比计算,俄罗斯约70%的机床是旧机床,已经使用了几十年。 我们系统的独特之处在于我们可以同时连接新的CNC设备和旧的机器。 为此,我们生产专用端子,这些专用端子放置在机器的电气柜中。 我们将终端连接到电气自动化和各种传感器,并且已经从中收集了必要的数据。

工厂中的旧设备既可以通用也可以高度专业化。 压力机,熔炉,车床和铣床-可以是任何东西。 每个工厂都有自己的苏联时代遗产,每个人都尽可能使用此设备。 如果这些机器专业且稀有,它们通常是生产中的“瓶颈”。 首先需要对它们进行控制,以查看其工作效率,繁忙程度-因为生产速度等于其上“最窄链接”的速度。

关于系统“ Dispatcher”示例上的设备MDC系统

基本组件是监视模块MDC模块。 它使您可以从生产中的设备收集信息。 在同一模块中有一个调度单元;它负责响应系统中的各种事件。

最重要的是,有一些模块可以帮助更有效地组织生产本身。 “生产控制”模块允许您编写轮班任务,控制操作员的技术和组织参数。 “停机管理”模块(实际上是TOIR模块,用于维护和维修)使您可以根据其状况,工作时间和时间表来组织维修。 另一个模块是CNC机器的程序管理。 新模块是Vibrodiagnostics。 根据机器的振动监控数据,系统会说明机器的关键部件何时以及何时发生故障,提供有关机器轴承技术状况的信息。

客户根据其任务选择必要的模块。 该系统可以与更高级别的系统集成-生产系统,ERP(企业资源管理系统)。

现在有120家企业连接到我们的系统。 大约6年前,我们从斯摩棱斯克航空工厂收到了第一笔订单。 现在已经连接了70多个设备。 通常,有更多的机床,但是这些数字是分类信息。

来源

来源企业实施

实施过程分为几个阶段。 首先,完成一个试点项目,然后配备一个讲习班。 当企业了解使用此系统可以提高效率时,就决定在整个工厂内实施。 下一阶段是处于持有级别的设备,以便管理公司的管理层可以看到整个企业的负载。

要配备10台计算机的站点,需要2-3个工作日。 为企业配备100-150台机器大约需要一个月。

可以通过本地网络连接的现代化CNC机器在10到20分钟内即可完成安装。 复杂的(旧的)机器-几个小时。

来源

来源工人抵抗

不幸的是,最初在几乎所有工厂中都遇到了阻力。 人们真的不想改变通常的方式。 如果更早些时候他们只需要坐下来上班并在轮班结束时提交一些报告,现在要求他们另外输入信息,请按终端上的按钮。

第二个原因是,车间工人开始了解到一切都已得到控制,每分钟不合理的停机时间都落在了他们的肩膀上。 通常,这会导致员工抵制,并将错误的信息引入系统。 但是大约一个月后,一切都准备就绪,因为“黑匣子”变成了“透明水族馆”,并且操作员试图使系统失衡的任何动作都受到控制,然后分解为滑翔机。 这些计划会议在系统进入阶段定期组织。

六个月或一年后,工人的心态发生了变化:他们开始了解到一切都是受控的,按照规则诚实地工作并从经理那里获得所有特权,会更有收益。

在俄罗斯的传统工厂中,机器利用率不超过30-50%

我们通过系统中已经包含超过5000台机器这一事实来判断。 一些客户为我们提供了帮助以解决情况的途径,并且我们看到了提高效率的巨大潜力。 最佳负载被认为是70%。

我们运营的某些企业(包括通过使用我们的系统)实现了60%的利用率。 例如,俄罗斯直升机公司已认真考虑提高现有资源的效率。 因此,我们有来自大多数大型公司的客户:UAC,Rosatom,KTRV等。

私人客户很少

私人工厂的询问很少,大多数询问来自国有企业。 我将其归因于以下事实:在拥有大量设备的大型企业中,即使将设备装载效率提高5-10%,其经济效果也非常重要。 它比拥有10-15台计算机的企业大得多。 但是,一切都在改变。 当人们开始为提高效率而奋斗而不是提高几十%,而是提高几个百分点时,那么小批量生产将达到必须对机器的每一分钟进行计数的程度。

活动计划和门票在

官方网站上 。