核能生产系统中的关键要素是核燃料。 同样昂贵的高科技产品,在过去的50年中,数百名工程师一直在努力创造这种产品。 但是,例如在三哩岛和福岛第一核电站发生的严重事故表明,在极端情况下,核燃料很可能会失效,事故将导致严重后果。

认识到当前的燃料设计容易遭受严重事故的影响,对替代燃料项目的新兴趣将更能抵抗氢的失效和产生,这是导致这种失效的主要因素。 这种新的燃料设计必须与现有的燃料和反应堆系统兼容,并符合现代核能的所有法规要求。

事情的根源和当前状态

与一天之内最大的燃煤电厂相比,全世界约有400家核电厂在地球上提供超过1/10的发电量,按重量计算,其燃料消耗量(按重量计)要少得多。

这种广义统计用于理解核燃料的能量强度。

当前,大多数核电厂的核燃料或燃料组件(FA)是一种机械制造产品,是一堆锆圆柱壳(燃料棒),里面充满了富集的铀颗粒和加压气体。 该管束与安装在中央管道上的“蜂窝”型隔离栅组合为单一设计。

核电站西方设计燃料组件的入口控制

核电站西方设计燃料组件的入口控制据信,作为燃料元件外壳的锆最早是由

海曼·里克弗海军上将于1946年6月提出的,用于美国海军的运输反应堆计划。 这种材料具有所需的性能,并已在很长一段时间内证明了其自身。

作为片剂的材料,通常使用重金属氧化物。 通常它是二氧化铀,而铀和often氧化物的混合物则少得多。 235U同位素含量不超过5%的铀用于现代动力堆中,包括天然铀同位素组成(〜0.71%)或略微富集。

在过去的几十年中,在保持这些共同特征的同时,燃料组件的“次级”结构特征也逐渐发生了变化。 这改善了燃料的消费特性,可靠性和安全性,与早期版本的燃料组件提供了明显的竞争优势。

以下是其中一些:

- 浓缩水平提高:在1970年代,浓缩水平几乎不超过3%,而如今,轻水反应堆的最大浓缩水平已接近5%。 随着浓缩水平的提高,它在反应堆堆芯中的分布情况也有所不同-取决于有希望的燃料中片剂各部分之间的差异。

- 铀的质量增加。 这种变化主要是由于燃料元件的几何形状和燃料组件的结构零件的变化而发生的。 例如,对于VVER反应堆,组件“燃料”部分的长度增加了大约15厘米;对于西方设计的反应堆,方形组件中的燃料棒数量随时间而变化:是15x15,变为17x17。

- 锆合金的重大变化。 壳材料现代化的一个显着例子是铌作为主要合金元素之一的广泛引入。 与过去不存在或含有少量铌的常见合金(Zircaloy 4,Zircaloy 2)相反,含铌约1%的材料占主导地位。 例如,这适用于Westinghouse品牌的合金(Zirlo,改良的Zirlo,AXIOM),Framatome / Areva(M5,Q合金)和Rosatom(E110,E635合金)。 此外,在许多锆合金中,诸如锡,镍和铬的成分被减少或消除。 改进的技术可最大程度地减少锆合金中of的含量。

- 燃料组件设计的全面改进。 在开发过程中,不包括组件的某些设计元素(燃料组件的外壳和盖)。 有增加燃料组件强度,抗变形能力的解决方案,提供额外燃料棒完整性(引入防碎片过滤器)并满足新法规要求(例如抗震性)的解决方案。 燃料组件的设计可折叠,从而可以更换单个燃料元件并继续运行。

上面没有列出所有内容,而是自制造第一个燃料组件以来发生的燃料设计最基本的变化。

绊脚石

从第一段可以猜测,当前的燃料组件在很长的一段时间内就已经能够达到效率和安全性的极限指标,但是现在至少有两个因素迫使设计人员必须继续改进核燃料。

考虑到轻水反应堆活动区的巨大比功率释放〜150 W / cm3,再加上在这个复杂系统中引入正反应性或冷却损失的可能性,从一开始就设计反应堆的工程师从一开始就了解设计安全系统的重要性。

为了制定事故缓解策略,将两种类型的事件作为设计安全系统的基础:基于正

反应性插入事故(RIA )的事件和基于冷却液

损失的事件

(LOCA) )。 基本安全系统已专门设计为响应这些设计事件。

但是,三英里岛和福岛第一核电站等事故的经验证明,由于多次故障和重复的启动事件,主动安全系统无法应对分配给它们的功能,特别是从堆芯燃料组件中清除残留热量。

简单形式的传热方程很好地解释了发生散热片损失的事故期间核反应堆中发生的情况:

等式的左侧描述了温度(

T )随时间(

t )的变化。 这种变化还取决于芯中材料的热容(

pSr )。 通常情况下,右侧的第一项以简化形式表示用于从铁心中除去热量的传热过程(传导,对流和辐射)。 第二项是芯子(

Q )中产生的热量。

在上述事件期间,违反了活动区域的冷却模式,右侧的第一项在数值上变小,并且热量

Q逐渐引起温度升高。 从反应堆堆芯部分或完全暴露(水位下降,水被蒸汽代替)的那一刻起,堆芯的除热效率急剧下降,燃料棒温度持续升高,这是燃料元件化学和物理降解的开始。 燃料棒包壳的物理降解在温度(700-1000°C)时开始,并导致壳体膨胀和破裂。

化学降解主要通过锆的蒸汽氧化来表示。 关键因素是该反应的放热。 当然,该反应的产物是爆炸性氢。 例如,在压力下,反应堆每个燃料组件中约125 kg的锆与蒸汽反应产生约820 MJ的热量和2700 mol以上的氢气。

根据轻水反应堆的设计,堆芯中约有25至40吨锆,随着燃料自身的残留(最多)释放能量,其完全氧化将产生大量热量。

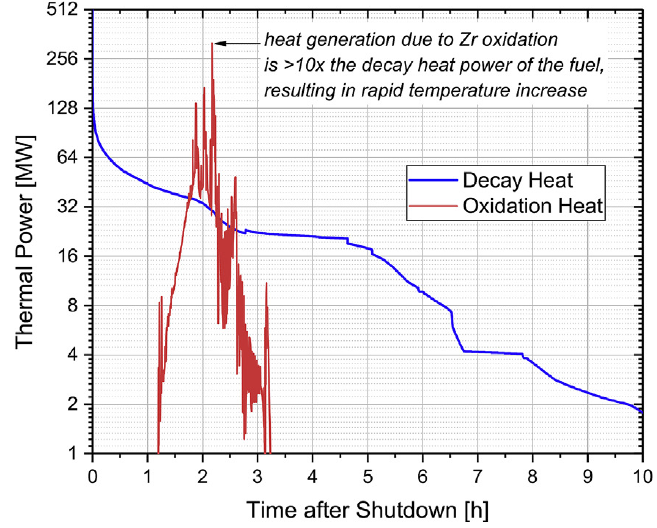

考虑到锆的氧化放热反应,系统的热功率值取决于反应堆的关闭时间

考虑到锆的氧化放热反应,系统的热功率值取决于反应堆的关闭时间反过来,生成的氢气将不会和平地积聚,如果没有适当的处置系统进行操作,它将导致大规模爆炸或起火,而堆芯会熔化容器并占用反应堆隔室的混凝土。

防事故燃油概念

上述世界末日情景基本上重复了2011年福岛核电站发生的事件。 该事件导致对许多核安全标准的修订,特别是与严重设计和超出设计基准的事故(反应堆安装完全停电和冷却剂损失)有关的那些标准。 特别是由于这次事故,世界许多地区核电厂与其他能源的竞争加剧了,这极大地提高了对核电厂经济及其安全性的要求(在项目的经济表现均等甚至丧失的情况下,投资者可能更喜欢无核能源)。

这个因素大大增加了对核电厂,尤其是核燃料的所有电力生产要素的需求。 在当前的十年中,已经加大了工作力度,以生产一种根本上可以用作新燃料的燃料,这种燃料可以承受严重事故,同时在正常运行期间保持或改善经济性能和安全性。 这种类型的许多发展被统称为

耐事故燃料(ATF) -一种具有更高的耐事故性的燃料。

改变燃料组件设计的理念是基于用核材料代替核燃料主要成分的材料(主要是燃料元件的壳和燃料芯块),这种材料将更能抵抗事故发生时的过程。

TVEL外壳选择用于ATF燃料的燃料棒的燃料元件的燃料元件的主要方法是需要消除或降低蒸汽-锆反应的程度,并因此释放额外的热量和氢。 一种快速而明显的解决方案是在锆壳的表面施加保护层。 锆壳上的薄涂层应对燃料的热和中子物理特性影响最小。 科学家发现,铬,铝,硅在高温下具有良好的抗蒸气氧化性。 这些杂质尽管在某种程度上可以与蒸汽反应,但在高温蒸气介质中仍显示出稳定性。

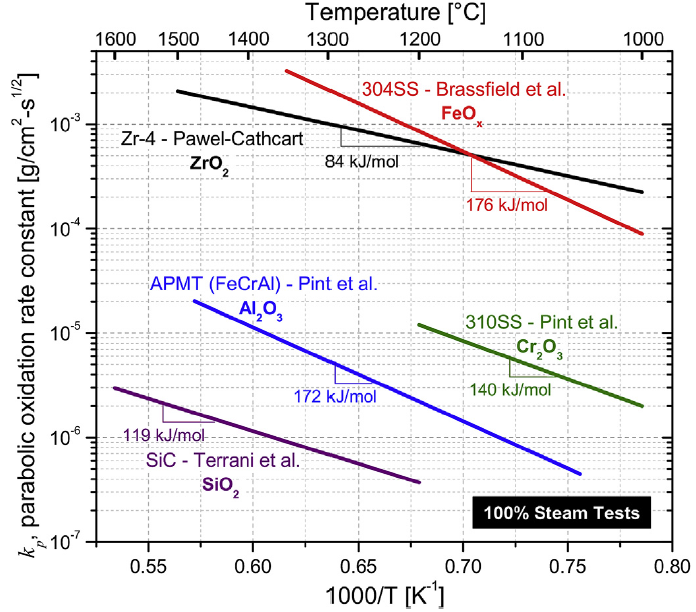

取决于温度的各种材料的抛物线氧化速率

取决于温度的各种材料的抛物线氧化速率从图中可以看出,形成并因此受到其氧化膜保护的这些材料的氧化速率比锆的氧化速率低两个数量级。 蒸汽氧化速率的降低直接影响反应堆堆芯中严重LOCA期间热量和氢气的释放速率。

现在,TVEL外壳的金属镀铬被认为是最有希望进行进一步开发的技术。 不使用锆的TVEL覆层也被认为很有希望,例如FeCrAl和SiC / SiC材料。

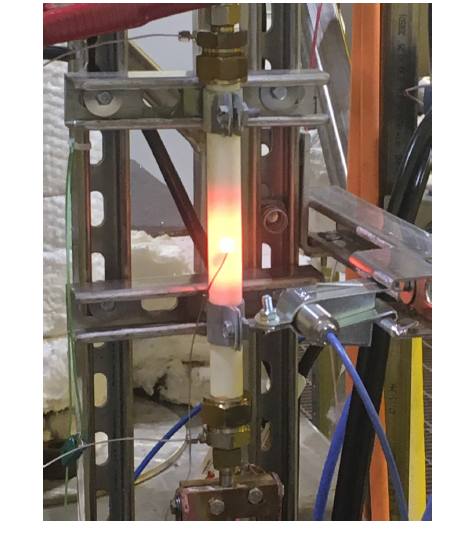

在1300ºC以上的温度下测试EnCore燃料(西屋公司)的硅壳燃料电池

在1300ºC以上的温度下测试EnCore燃料(西屋公司)的硅壳燃料电池ATF燃料开发的第二个最重要的方向是燃料基体材料的选择和合理性,与传统陶瓷相比,它具有更好的导热性。 反过来,这又需要解决许多新出现的问题:防止壳体和燃料发生化学反应,因燃料膨胀和损坏壳体,定位裂变产物等。

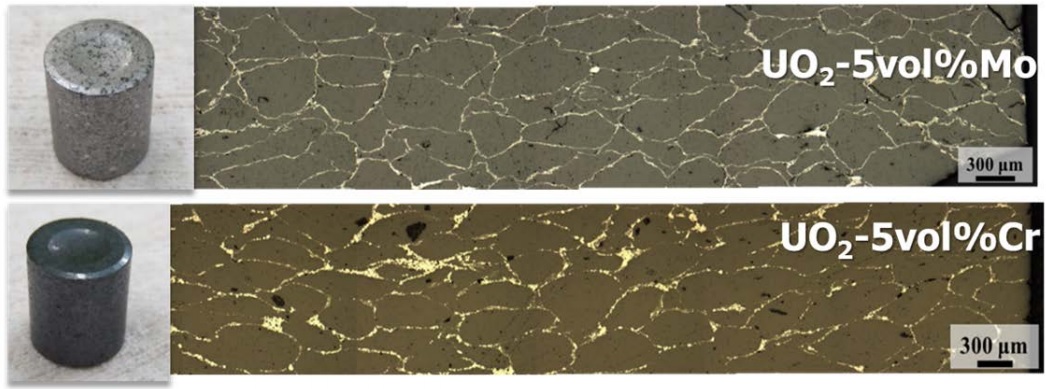

与传统的二氧化铀片剂相比,韩国原子能研究所(KAERI)致力于创建微量元素片剂(微电池),以增加裂变产物的保留能力和更好的导热性。

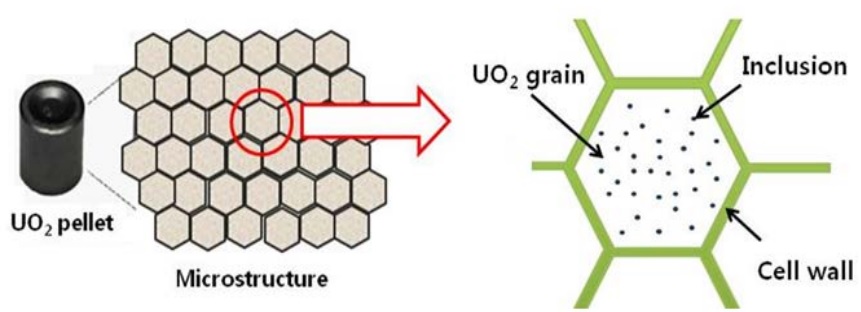

微量元素燃料丸概念

微量元素燃料丸概念该图显示了概念图,可以看到UO2的颗粒或颗粒被薄壁包围。 制造这种药片的主要任务是减少药片中裂变产物的产量。 保留的裂变产物的能力得到改善,减少了由碘和铯引起的燃料棒内部应力腐蚀开裂。

可以预料,这会积极影响燃料棒的强度。 而且,微量元素结构将防止事故期间片剂的大量碎裂,从而提供额外的放射性裂变产物保留。

这种片剂的导热率可以通过添加具有高导热率的材料来提高,例如,使用一种元素的壁的形式的金属。

典型的金属微量元素结构

典型的金属微量元素结构这种变化将在燃料元件正常和紧急的工作条件下降低药片中央的温度。

为了理解上述创新是如何在实践中实现的,我将给出以下示例。 西屋公司以EnCore品牌生产一种耐燃料,这是一种U3Si2硅化铀片,最初(在该计划的第一阶段)封装在Zirlo铬锆合金制成的外壳中。

预计硅化铀燃料的导热率将比传统的二氧化物高出5倍以上,密度约为1/5,碳化硅壳的中子吸收率应比锆合金低约1/4。

由于最后两个参数,该公司打算将EnCore浓缩度保持在5%以内,这将有助于其在市场上的推广。 西屋公司计划于2018年在2019年开始在镀铬锆壳中试生产燃料棒-开始在美国拜伦NPP进行标准燃料组件的测试。

总结

上述更改是当前正在实施的实际项目的一部分。 也许在将来,我们将见证更多

奇特解决方案的引入。

迄今为止,值得一提的是,从安全角度来看,核燃料项目在市场上具有经济可行性和新颖性,这将有助于加强核能在世界上的地位。

作者:Yatsenko Mikhail。

资料来源:

- 库尔特·A·特拉尼(Kurt A. Terrani),“耐事故燃料包壳的发展:承诺,地位和

挑战”; - IAEA-TECDOC-1797“事故容忍燃料概念

用于轻水反应堆”; - 2018年5月,第3号《原子专家》杂志的材料。