注塑机(Rutland Plastics插图)

注塑机(Rutland Plastics插图)在为电子市场开发串行产品时,需要一个外壳。 而且,很可能它将由塑料制成。 为了制作塑料零件的原型并创建外壳的原型,使用了3D打印,并进行了批量生产-注塑成型。

注塑技术是产品进入电子市场的最重要点之一。 因此,无论是否提供技术教育,您都应该至少在基本水平上了解此过程的本质。

每个人都知道开发新设备时,最昂贵的任务是电子产品的设计,但不是每个人都知道,在准备投入生产时,塑料外壳将占据大部分预算。

这主要是由于模具或所谓的模具的高成本。 实际上,在将新产品投放市场时,用于铸造主体的模具的成本成为主要成本项目之一。

注塑成型基础

注射成型是一种相对较旧的技术,自1800年代后期开始使用。 在

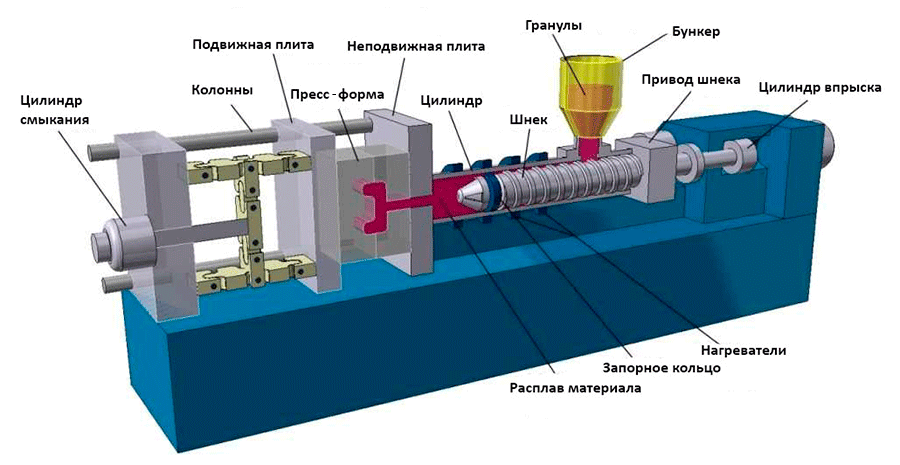

注塑机中安装了一个巨大的螺杆(螺杆),该高压螺杆将熔融的塑料在高压下引导至模具中。 这种螺旋传动方法是1946年发明的,至今仍在使用。

当然,注塑机与现代高科技3D打印机不同。 它们中没有创新,但是注射成型的使用是创建大多数新“铁”产品的前提。

注塑模具由两半(

模具和冲头 )组成,当关闭时,它们形成所需零件形式的型腔。 在高压下将热的液态塑料倒入其中。

高压是必需的,以便处于粘性流体状态的塑料填充模具型腔中的每个角。

当塑料冷却时,模具的两半分开,然后将主体的精加工部分从中取出。

开发用于大规模生产的壳体的设计和构造是相当困难的任务,并且模具本身的成本总计数万美元。 同时,注塑成型仍然是最受欢迎的技术之一,因为只有这样,您才能以令人难以置信的低价格生产数百万个相同的零件。

模具成本

设备很贵。 而且对于大多数设备的生产,需要几个模具,因此总成本可能非常高。 而且,您需要使用特定表格生成的详细信息越多,成本就越高。

这是由于以下事实:“长寿命”模具必须在极其恶劣的条件下工作。 一遍又一遍,它暴露于高温和高压下。

这两个破坏力作用于模具的磨损,直到在某个时候出现第一次铸造缺陷为止。

硬金属用于制造耐霉菌的模具。 金属的硬度取决于使用此特定模具需要制造多少铸件。 与设计用于100万个零件的工具相比,用于制造1万个零件的工具可以由较软的金属制成。

例如,铝被广泛用于小批量(最多一万件)的生产。 为了实现更大的生产量,他们会改用较硬的金属,例如钢。

但是,金属越硬,制造模具本身就越困难,成本也就越高。 另外,获得钢制模具将花费更多时间。 这是由于这样的事实,即注射模具是通过铣削产生的,即通过铣削产生的。 坚固的模具将需要更硬的铣削刀具。

如果没有外部资金的公司或初创公司正在实施预算小的项目,则应设法找到同意摊销模具制造成本的制造商。

例如,如果模具的价格为25,000美元,则可以让制造商按照以下方案付款:您需要为前25,000个产品生产的每个单位支付1美元。

当然,这样的计划会降低单位产出的利润,但它仍然是一种非常合理的融资方法,尤其是与银行贷款相比。

制造设计(制造设计,DFM)

模具的高成本只是注射成型的缺点之一。 第二个缺点是在塑料零件的设计和构造开发阶段的困难和局限性。

收到

了使用3D打印机制作

的理想的工作原型后 ,必须花费更多的时间和金钱来使其适应注塑成型。

在开发的第一阶段应考虑到批量生产的局限性。 某些模具要求(例如铸件坡度)可以至少延迟到创建第二个原型之前。

从一开始就需要执行其他要求,例如均匀的壁厚和底切。

注射偏压

使用注塑成型的零件的主要任务是正确地将它们从模具中取出。 一旦塑料冷却,模具的两半就打开,我们得到了一个新的模制塑料零件。

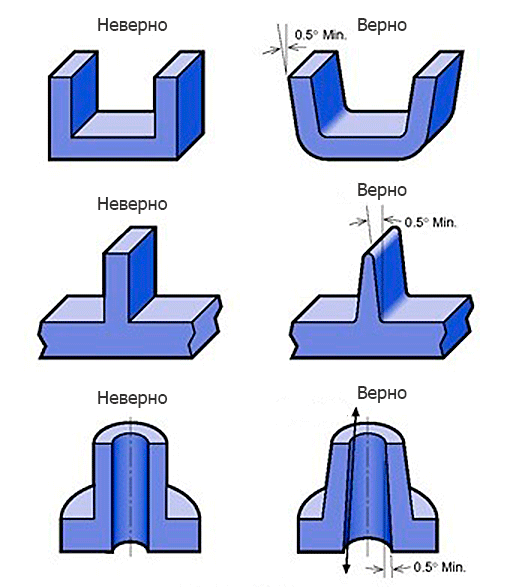

任何用于注塑成型的3D设计都必须包含用于填充模具的注塑或技术偏差,并且应确保成品的畅通无阻。 注射斜率实质上是一个小的倾斜角度,该角度被添加到与产品从模具中取出的方向匹配的任何垂直表面上。 在大多数情况下,1-2度就足够了。

真正的底切实施示例。 图片由ICO Mold提供 。

真正的底切实施示例。 图片由ICO Mold提供 。一些专家认为,底切应该从一开始就以3D模型实施。

尽管在开发的早期阶段考虑底切很重要,但在创建第一个原型时会带来不必要的复杂性。 因此,最好在对原型完全有信心时将它们添加到项目中。 即 在大多数情况下,应在原型的第一版或第二版之后添加底切。

顶针

顶针或顶针用于从模具中取出塑料零件。 顾名思义,这些是小的圆柱销,可将零件推压变形。

推杆没有标准位置,因此您必须考虑推杆的位置。 理想情况下,它们应位于铸件的最坚固部分,以防止从模具中取出时变形。

值得考虑的是,顶针通常会在产品上留下小痕迹。 如果您仔细观察大多数塑料零件,您会看到在模制模具弹出过程中出现的这些细小的圆形痕迹。

开发产品时应考虑这一点。 尝试使推动器在对产品外观不重要的位置与铸件接触。 您甚至可以尝试在标签或徽标下隐藏按钮标记。

双推行程

某些塑料零件无法一口气从简单的两组分模具中取出,在这种情况下,使用了倾斜的推动器和双弹出机构。

倾斜的推动器是模具的组成部分,在铸造开始之前将其插入,然后在公开模具的主要部分之前将其移除。 倾斜的推杆垂直于两个半模的运动方向运动。

值得竭尽全力不使用双顶出机构,因为它会大大增加模具的复杂性和成本。

允许您拒绝两次弹出的主要技巧之一就是拒绝使用底切。 底切是铸件表面上的突起或凹陷,可防止产品在一个推动行程中从模具中弹出。

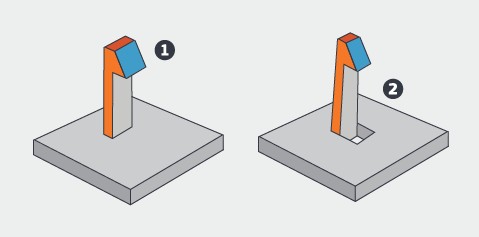

带有底切的情况通常可以通过以下方式进行纠正:在壁架下方添加一个凹槽(槽),并使用单按而不是双按。

在设计1中,由于欠切,需要两次推动行程。 设计2中的凹槽可让您放弃两次顶出操作,并一举将其从模具中取出。 图片由Proto Labs提供。

在设计1中,由于欠切,需要两次推动行程。 设计2中的凹槽可让您放弃两次顶出操作,并一举将其从模具中取出。 图片由Proto Labs提供。壁厚均匀

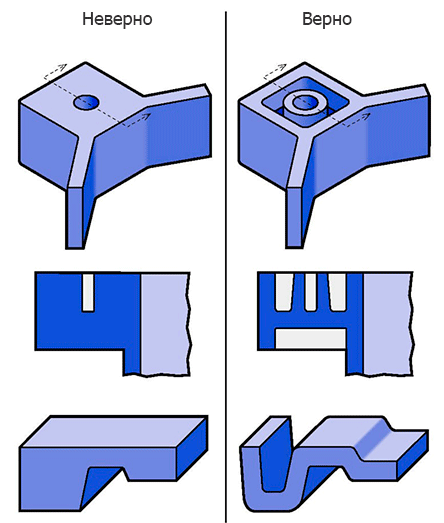

注射成型的重要特征之一是要求铸件的壁厚均匀,这对装置的设计有很大的影响。 由于以下事实,模塑料必须在零件的整个表面上以相同的速度冷却。 冷却不均匀可能会导致零件变形。

因此,当设计用于注射成型的壳体时,使用肋来代替较厚的部分。 正确设计壁厚均匀的零件绝对需要经验。

使用双推行程和铸件壁厚不均匀是3D设计人员最常见的两个错误,他们不熟悉注塑技术的局限性。

值得确保由熟悉这项技术的专家对您的设备进行3D建模。

具有相同壁厚的结构的示例。 图片由ICO Mold提供。

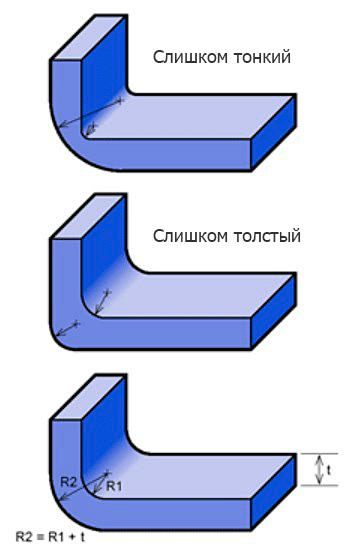

具有相同壁厚的结构的示例。 图片由ICO Mold提供。半径/舍入

零件的理想拐角和边缘对于注塑成型是不切实际的。 即使在高压条件下,熔融的聚合物也将无法用锋利的边缘均匀,完全地填充整个模板。 至少,您不应该希望它能进行大量生产。

正确角度设计的示例。 图片由ICO Mold提供。

正确角度设计的示例。 图片由ICO Mold提供。所有的边缘和角落都应倒圆或倒角,以使聚合物均匀,完全地填充它们。

冷通道与热通道

冷喂料/热喂料塑料喂料是浇口系统的变型,可以将熔融的聚合物引导到型腔中。

较大的浇道通道使聚合物在较低压力下自由流动。 但是,宽阔的通道需要更多的时间来冷却塑料并产生更多的生产废品,这两者都会影响零件的成本。

另一方面,窄的浇道减少了冷却时间,减少了材料超限,最终使铸造成本最小化。 但是,它有一个缺点:狭窄的通道需要较高的压力才能将熔融的聚合物推入模具中。

有一种解决方案允许在低压下使用狭窄的通道-热流道系统。

沿通道直接在模具中安装了加热元件,它们以更高的液态支撑聚合物,这要归功于此,塑料可以在较低的压力下填充模具。

不幸的是,您必须付出一切,而热通道也有其缺点:设备制造的额外复杂性总是转化为额外的成本。

在大多数情况下,至少在最初,最好使用没有加热元件的通道,即 冷通道门控系统。 从最简单,最便宜的解决方案开始总是值得的。

形状连接线

如果仔细检查任何塑料零件,就会看到所谓的连接器线。 它将位于模具两个部分的接合处。

两个半形的这种连接永远都不是完美的;很少的聚合物总是沿着轮廓流动。 随着模具的老化和劣化,这种泄漏变得更加明显。

选择连接器线的最佳位置非常重要。 理想情况下,应将其放置在设备的不可见部分上。

单座和多座模具

在生产的某个阶段,由于多腔模具(它们也称为多腔模具),可以减少浇铸时间。 它们用于提高生产速度并降低采购成本。

顾名思义,多位置模具允许您由于一种聚合物填充而创建一个零件的多个副本。 只是在开始之前不要使用这些表单,直到调试过程并且尚未创建单个表单的理想转换。 建议在切换到多座形式之前,至少生产数千个产品。

通常,预算有限的企业家会充分利用其单一形式,除非制造商自己为模具制造提供资金。

家庭模具

在大多数情况下,设备中的每个单独的塑料部件都使用单独的形式。 身体将至少需要两个部分:上部和下部。

但是对于大多数产品,将需要两个以上的塑料零件。 模具非常昂贵,并且一次购买多个模具是一个严重的财务障碍,因此您需要争取尽量减少塑料零件的数量。

最小化必要模具的另一种方法是使用特殊类型的多座模具,即所谓的家庭模具。 家庭模具可让您在一个铸件中组合几个不同的零件。

典型的多座(多巢)形式创建同一零件的多个副本,而族形式创建不同的零件。

听起来不错吧? 不幸的是,并非一切都那么简单,您必须付出一切。 家庭形式的主要问题是它们中的每个部分都应具有相同的大小。

否则,模具中的一个型腔会先被熔化的聚合物填充。 家族形式的设计应使所有空腔以大约相同的速度充满聚合物。 这显然限制了它们的应用。 案件的所有细节都不太可能具有相似的大小。

材料选择

今天,我们可以使用各种特性各异的聚合物。

电子制造中最常见的两种聚合物是聚碳酸酯(PC / PC)和ABS塑料(ABS /丙烯腈丁二烯苯乙烯)。

聚碳酸酯具有更高的抗冲击性,并且似乎比ABS的质量更好。 但是,PC当然比ABS贵。

聚碳酸酯是高级产品中最受欢迎的塑料,因其强度和美学外观而倍受青睐。

如果表面质量对于新产品至关重要,则最好选择PC。 如果产品设计用于低价类别,那么最好选择ABS。

在哪里使用模具?

在家里或在中国,为您的设备生产塑料零件的哪个地方更好? 在大多数情况下,最好与您所在国家/地区的本地生产商合作(除非您生活在工业发展不佳的国家/地区)。

然后,当数量超过1万个时,为降低成本,您可以去中国制造商。

中国只是大规模生产的理想选择。 只是不要在那里开始该过程的初始开发和调试。 使用本地制造商,可以更轻松,更快地解决任何问题。

首次发布和最初的错误是在本地进行的,然后将产品转移到中国。

译者注:重要的是要考虑到将模具从一个国家运到另一个国家(甚至从欧洲运到中国)是一项复杂而昂贵的工作。 因此,我们为客户选择当地的原型制造商,如果我们得到了大批量的产品,我们会立即将它们放到中国,并期望在多次生产中都会出现折旧。 的确,如果本地制造商开始批量生产,那么模具将是本地的,将其运到中国或在中国创建第二个模具将行不通。结论

本文旨在首次了解注射成型的功能。 但是,即使是基础知识也可以帮助您自觉地为新产品选择3D设计器。

对于外行来说,了解这项技术的所有细微差别并不是很重要,它足以使人们对电子产品外壳的批量生产的可能性和困难有一个大致的了解。

现在,在与将要参与新产品外壳开发和生产的专家会面时,您可以提出正确的问题。