工艺设计

DFM-这些是开发和项目管理的原则,旨在成功生产成品。 遵循这些原则旨在减少成品的生产和测试期限,同时提高质量。 DFM在设计之前很早就开始,在技术规范的讨论阶段,取决于系列的大小并影响设计,制造和测试的成本。 关于DFM的文章就写在哈布雷(Habré)上。 今天,我们将讨论印刷电路板的功能测试并描述为此目的准备的方法。 (交通)

在印刷电路板的工业设计中,DFM还具有以下功能:用于检查技术限制的DRC(设计规则检查),用于准备电路板生产的CAM(计算机辅助制造)和用于优化组装的DFA(用于组装的设计)。 这些功能可以集成到CAD软件(PCB设计自动化系统)中,也可以作为单独的软件交付。 在这里,我们可以注意到

Vayo ,它具有用于测试软件的软件模块:DFM Expert(用于包括测试位置的分析)和Test Expert(旨在自动评估产品的可测试性并为电气测试设备准备数据)。

我们使用Altium Designer(AD)CAD软件。 它允许您将控制点(CT)创建为库组件,设置在图上放置CT的规则,并在设计拓扑时在跟踪之前放置CT。 可以在其他现代CAD软件中应用类似的方法。

电路板测试的电接触方法

可以区分四个:

1)手册

专家使用手持探针顺序测试所有电路的经典方法。 效率取决于表演者的资历和个人素质

2)“指甲床”

(英语中的“指甲床”,“接触场”,“针头适配器”,“矩阵测试仪”(MT))) 该方法假设存在一个连接设备,该连接设备的弹簧负载触点(弹簧针)与电路板上的控制点相对。 该测试仪可以是生产线的一部分:

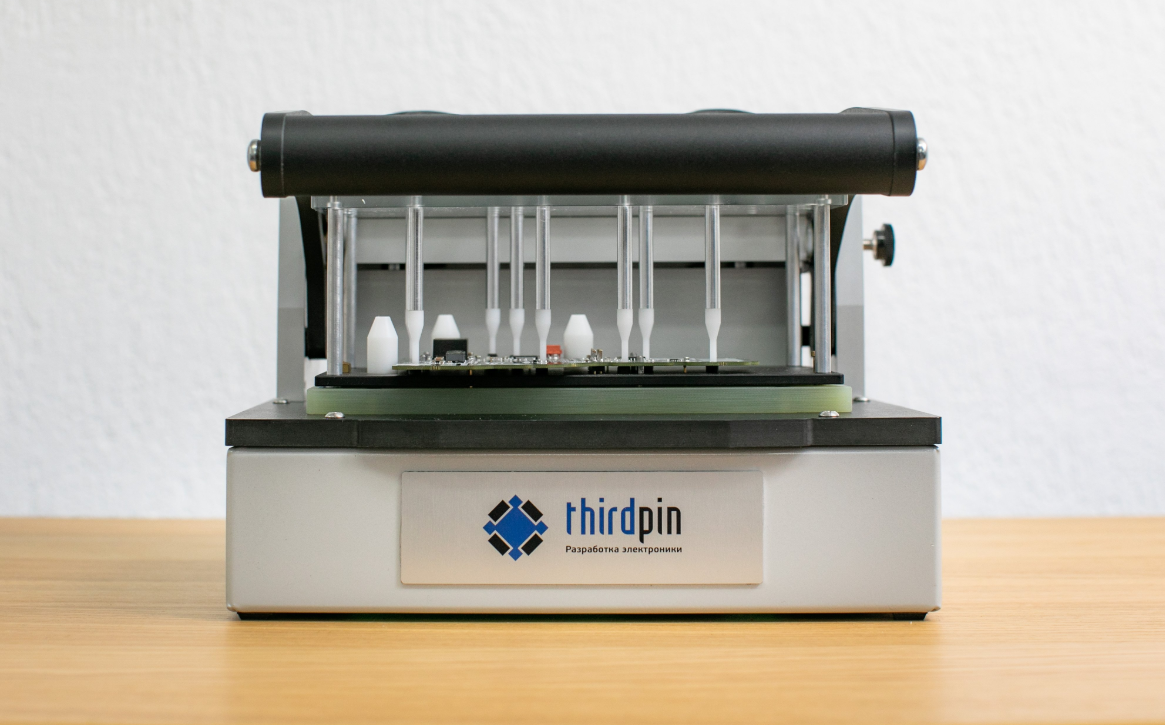

或成为台式设备,

通过确保受测PP的所有节点均被插针接触,可以实现接近98%的测试覆盖率。

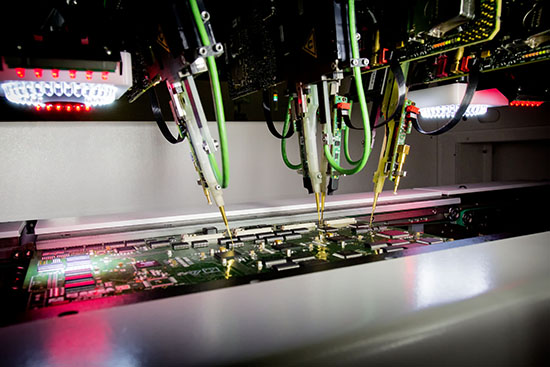

3)“飞针”

(摘自英文。“飞行探针”)。 飞行探针法的设备有几个(有时几十个)可移动头,每个头都有一个带有轴向驱动器的探针。 根据操作员先前创建的程序,探针与电路板接触,因此,将提供电源,信号并进行测量。

它内置于生产线中或单独使用,具体取决于产品的功能和所选的测试方法。 看起来像

这样 ,听起来像是一台巨型缝纫机。

4)“飞行矩阵”

(来自英语“ flying grid”,也称为“ flying bed of nails”)。 当将探针矩阵放置在移动的托架上时,这两种方法的混合,每个探针也可以具有独立的轴驱动器。 可以从

视频中获得有关其工作原理的一般想法

。有关不同电接触方法的更多信息,请参见

此处 。

下表列出了这四种方法的许多优点和缺点:

选择矩阵测试的原因及其功能

在俄罗斯实际情况下,客户必须在表格的前两行之间进行选择,因为后两种方法的设备并不便宜(每二手价格为1500万卢布起),在国内行业中仍然很少见。 由于其成本低,通常优先选择手动方法,在这种方法中,只有开发人员或相当水平的专家才能全面测试产品。 结果,产品可以完全不进行任何电子测试就退出生产,或者只能通过打开“烟”来检查产品,而这通常已经在客户方面进行了。 在更好的情况下,可以在生产中找到使用管理单元的手动测试,而在矩阵支架上进行自动测试的情况则较少见。

在

蓝莓项目期间,我们需要展台。 该产品具有四个具有单独校准功能的精密模拟输出,因此即使对于有经验的工程师来说,进行测试也是一项耗时的工作。 我们希望简化流程,以消除人为错误的可能性,将过程简化为纯机械操作,同时确保实验批次(1020个)中每种产品的功能测试成本更高。矩阵测试比手动测试昂贵,但只有这样,才能保证每种产品的正确操作设备。

选择测试方法的重要因素可能是初步优化了被测软件上(在坐标网格中)接触垫的放置并最小化了其数量。 此类分析应在PCB布线阶段开始之前进行,其目标是获得尽可能最高的测试覆盖率。

在我们的情况下,这是行不通的-决策时的电路板修订版已经是第4个了,我们几乎必须在完成的拓扑结构上增加小的接触垫。

随着焊盘和弹簧针的数量减少,开发用于功能测试的软件的复杂性增加了。 同时,从总体上来说,插针数量的减少减少了设备的成本以及制造所需的时间。

在我们的案例中(用于42个Pogo Pin和32个测试),开发需要560个标准小时,其中200.5小时被硬件的2个修订版(31个电源和328.5个编程)占用。

在PCB下侧的焊盘没有足够的空间的情况下(例如,在组件之间进行了紧密的双边安装时),也可以在板的上侧放置用于测试的接触焊盘。 但是应该记住,设计双面测试仪的成本将比单向测试仪高1.5至2倍。

矩阵测试仪Ingun MA 260 / F

图中显示了购买的Ingun MA 260 / F管理单元和蓝莓PCB的图像。 测试仪的描述可以在

这里找到。

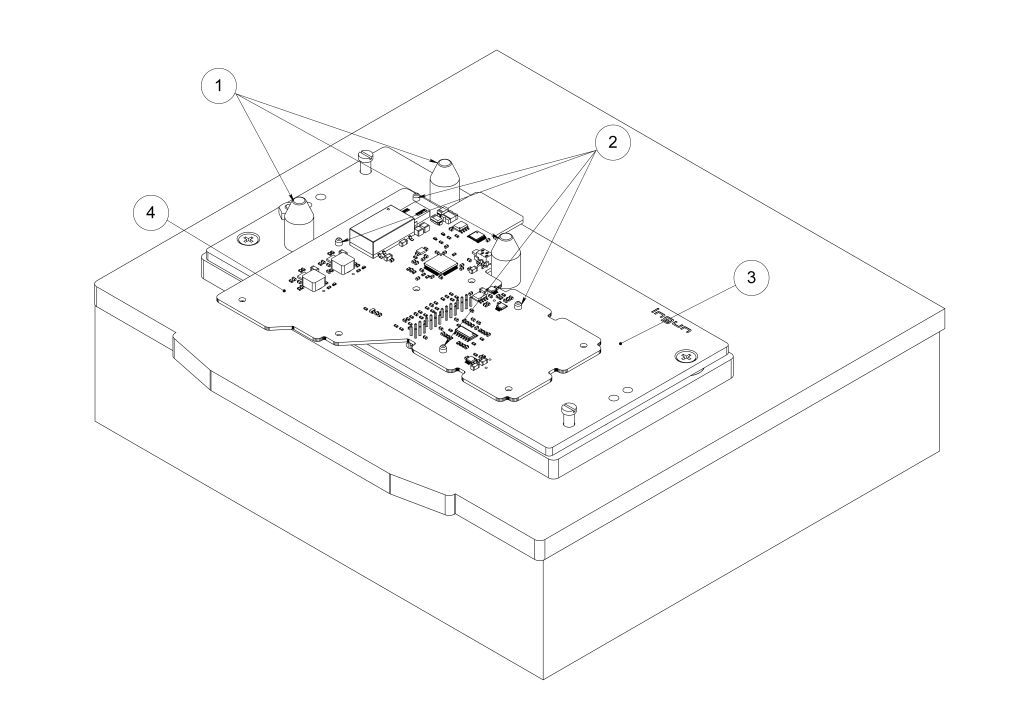

带电路板的成品设备的剖视图:

在图中,我们看到:1-压板,2-压杆(设备的上部通过它压制板),3-被测试的蓝莓印刷电路板,4-活动板,5-探针板,6-测试板,7-探针面板和8个Pogo针。 为了测试“蓝莓”板,我们最终确定了Ingun提供的坯料形式的工具零件-压力板,活动板和探针板,并在Altium Designer中开发了探针板和测试板。

下图是相对于初步定位杆(项目1)的经过测试的蓝莓板(项目4)的图像。 该图中的位置3是可移动面板,位置2是定心杆(PCB捕集器)。 安装人员将PCB对准目标定位杆(位置1),直到停止,然后松开电路板,然后将其放在更精确的对中杆上。 如果没有预先定位,很难将板子快速安装到对中杆上。

为了将PCB可靠地放置在MT上,电路板上必须至少有三个用于定位触点的孔(它们也称为精密安装销),其中两个应斜放。 这些孔的直径通常不小于3.25mm。 从定位触点的边缘到PP的边缘的距离应不小于3.18毫米,而到最近的接触垫则应不小于5毫米。

必须根据PCB上控制点的类型选择Pogo引脚,并单独订购(它们不包含在测试仪套件中)。 您可以为非标准高度的组件改变Pogo-pin的着陆深度,但是建议避免这种情况(在PCB上添加其他控制点)。 根据测试仪的精度以及修改后的测试仪板的尺寸和形状的公差,确定在控制点获得弹簧针的精度。 Pogo-pins开发人员针对CT尺寸提供了一些建议。 另外,关于CT尺寸的选择也写

在这里 。

二手pogopins(pogopins,弹簧式触点)

用于测试仪的针式弹簧针有很多类型,它们的大小,形状和接触表面的凹凸不平(平面,冠状,针形,圆锥形等),针式弹簧材料和涂层,可确保其耐磨性。 正确选择针头与特定接触点相对应的针,可以确保在测试过程中接触的高度可靠性以及弹簧针本身的耐用性。 为了便于更换,通常将测头安装在支架中。

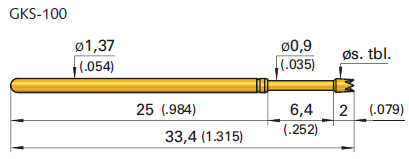

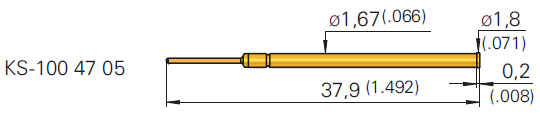

在用于Chernik软件的MT中,使用了Ingun GKS-100 314 130 A 1500弹簧针和KS-100 47 05弹簧针支架。

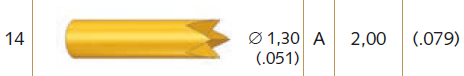

Pogo-pin GKS-100: 提示14弹簧针GKS-100:

提示14弹簧针GKS-100: 用于Pogo-pin GKS-100的KS-100支架:

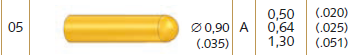

用于Pogo-pin GKS-100的KS-100支架: 支架KS-100的尖端05

支架KS-100的尖端05

其他pogo-pins可以在以下链接中阅读:

Ingun和

FEINMETALL 。

对于PP上的不同控制点,使用了不同类型的弹簧针。 控制点可以是:PC表面上带有防护罩开口的接触垫(KP)(用于smd组件的类型为KP),穿过金属化的孔和焊接到这些孔中的组件的引脚。 值得注意的是,作为CT,可以使用通孔,包括。 和蒙面。

在板上以通孔形式创建控制点的示例

在AD中以通孔的形式创建CT包括:

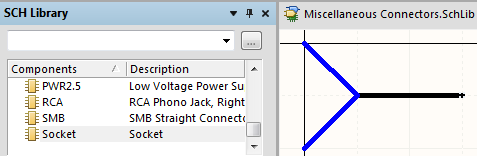

1.在.schlib库中创建一个电路元件(UGO)。 通常,将图上的CT描述为一个套接字,并且MiscellaneousConnectors.schlib标准库中有一个称为Socket的电路元素。 只需将其复制到您的库中,给它起一个新名称,将Default Designator参数(例如,更改为KT),然后将CT不包括在元素列表中,您需要指定类型Standard(No BOM)。

2.

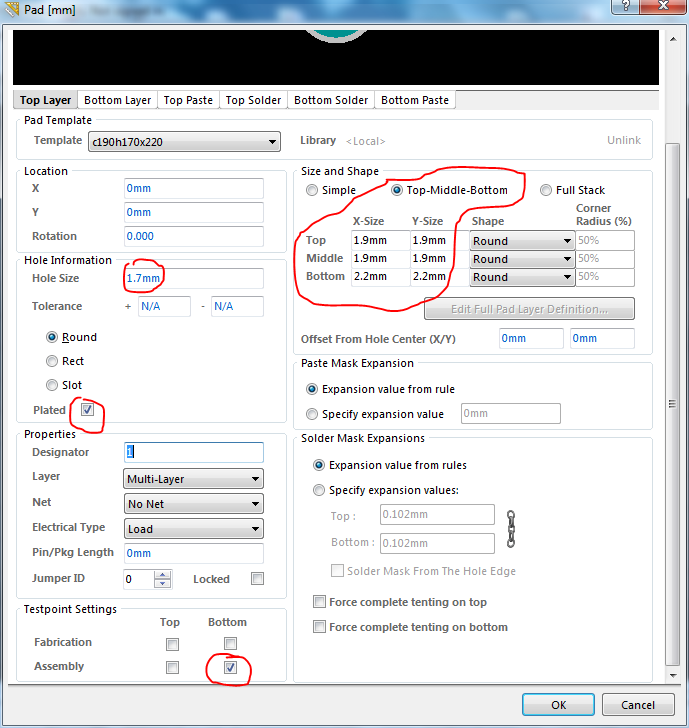

2.使用Pad命令

可以方便地创建封装(在.pcblib库中)。 对于玻璃纤维层压板FR-4中的Pogo-pin KS-100,Ingun建议使用直径为1.7 mm的孔。 考虑多层PP的KP示例。 从测试侧开始的KP尺寸(用于与pog-pin接触)将为1.7 + 0.5 = 2.2(其中0.5是根据精度等级3的两倍最小导体宽度)。 考虑到以下事实,我们通常会从下面制作一个较大的KP:引脚组件通常位于电路板的上侧,因此,测试期间使用的引脚将位于底部。 在其余各层中,变速箱的直径为1.9毫米。 孔必须金属化。 在“组装底部”对面的左下角,我们打了勾。

3.

3.然后,您需要将封装连接到电路元件。

在图中添加断点

在AD中,假定CT在所有电路上的默认位置。 但是,为了减少Pogo引脚的数量,CT仅安装在电源电路以及连接到模拟和数字外部接口的电路上(可以使用JTAG进行测试的电路除外)。 如前所述,弹簧销可以通过金属化的孔和焊接到孔中的组件的引脚引线接触PP表面上的齿轮箱。 在开发电路的阶段,如果电子元件(EC)的外壳的引脚间距与放置Pogo引脚的步骤相对应,并且所有带引脚端子的EC都将放置在一侧(测试侧),则可以使用组件的引脚引线(焊接到孔中)。 但这并不总是很方便,包括 由于在拓扑的开发过程中有时会选择(或更改)案例类型。 在开发该方案的阶段,建议放置最大数量的CT,然后在拓扑开发过程中删除多余的CT。

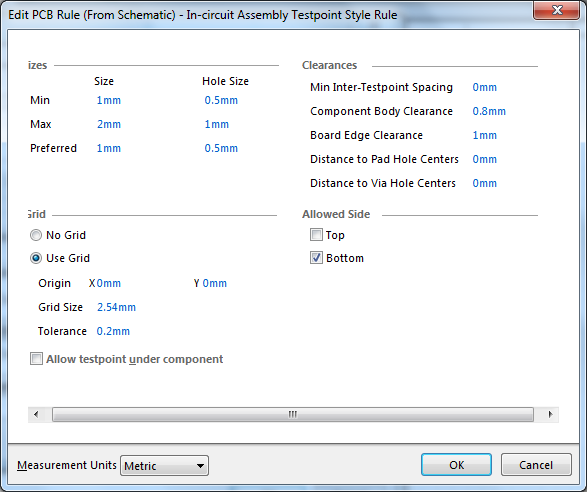

为了将CT添加到电路中,使用了放置UGO的标准方法。 对于端到端设计,我们可以在电路中指定设计规则(以便通过DRC进行后续验证)。 可以根据电路类别(包括测试电路)方便地设置CT的位置规则。 在电路中,可以使用Place / Directive / Net Classes指令创建电路类别。 该指令可以放置在每个电路(必须包含在类中),总线上(但是为此,必须首先将所有经过测试的电路合并到总线中)和橡皮布上。 毯子是使用“放置/方向/毯子”命令创建的多边形区域(多边形)(我们为具有多边形的类选择了所有链)。 不必在总线上安装指令-只需在项目选项的“类生成”选项卡中设置“为总线生成网络类”选项即可。 在软件拓扑中创建类更方便,但是在AD中,当使用在拓扑中创建的类时,会存在自动更改(从拓扑更新方案时)的问题,因此我们在方案中创建类。 要创建将CT放置在类属性中的规则(在Net Classes指令中),请单击“添加为规则”按钮,然后单击“编辑规则值”按钮。 在“测试点”类别中,选择“装配测试点样式”,然后单击“确定”。 然后设置CT放置规则。 在该图中,CT的规则集比拓扑中的规则要小一些-在这里您可以指定点的大小,测试点的网格间距(带公差),间隙和放置的侧面。 由于我们正在考虑在设计阶段进行测试准备,因此最好将CT放置在网格中。 对于KS-100支架,文档显示间距为2.54mm。 将“组件主体间隙”(控制点和组件主体之间的间隙)设置为0.8mm,并且“板边缘间隙”设置为1mm。 如果将CT放置在网格中,则无需指定其余间隙。

为了将在电路中创建的电路类转移到软件的拓扑,必须在项目选项的“类生成”选项卡中启用“生成网络类”选项(通常默认情况下启用)。

将控制点放置在板上

我们将CT放置在跟踪之前,但将所有其他组件放置在板上之后。 放置之前,您需要设置CT的网格间距(在我们的示例中为2.54mm)。

在放置CT之前,我们将进入设计规则,然后我们将看到Assembly Testpoint Style规则集中有2条规则:为类在示意图中设置的Schematic Assembly Testpoint Style和适用于所有链的默认AssemblyTestpoint规则。 我们删除默认规则。 拓扑中的“装配体测试点样式”规则的设置有所不同(与图中的设置不同)-此处显示“规则作用域帮助器”选项。 在我们的情况下,您需要添加选中标记“通孔垫”。

最好在“工具/设计规则检查”中打开CT的在线放置检查,以立即控制CT和EC外壳之间以及CT和PCB边缘之间的间隙。 您必须专门为Assembly Testpoint Style规则启用在线模式。

要控制拓扑中的CT,使用Testpoint Manager(在“工具”菜单中)很方便。 界面说明可在

此处找到。

矩阵测试分析

为了进行测试,我们使用了一个测试台(作为一个案例的一部分),一个ST-Link / v2编程器,一个外部控制系统模拟器(输出开关),一个外部控制电压表,一个实验室电源,一台Windows 10 PC和一台不干胶标签打印机。

测试算法包括:

-系统诊断

-获取模拟器软件版本,

-供电并检查电压和电流消耗,

-固件序列号,

-阻止序列号,

-引导程序固件,

-获取引导加载程序软件版本,

-主程序的固件,

-获取主程序的软件版本,

-固件基础校准表,

-营养检查,

-检查控制线,

-检查负载的电源开关,

-校准移相器的偏置电压,

-重新刷新校准表,

-检查模块的校准,

-标签印刷。

结论

测试了1020个蓝莓板后,我们拒绝了77个板。 其中有44人由于营养不足而无法履行职责。 事实证明,这些问题与以两个单独批次提供的电源有关。 在所有被拒绝的板上,安装了仅属于其中一方的信号源。 我们的分析表明,在至少一项测试中,所有这些来源均显示出与制造商声明的参数不可接受的偏差。

另外,还发现了33个缺陷,包括短路,焊接不良等。总废品率为7.55%,这是该批次实验的良好指标。 每个产品的测试结果都存储在数据库中,这使您可以相当准确地确定故障原因。

Chernik用于矩阵测试的软件项目的准备工作是在拓扑开发的最后阶段进行的,这给添加接触垫带来了困难。 齿轮箱的尺寸选择不足够(1x1mm),结果是当销钉掉落到齿轮箱上时,存在接触问题。 此类故障的比例可以忽略不计。

在我们的下一个使用矩阵测试的项目中,我们预先铺设了CT。 . , , . .

thirdpin.io/testing

thirdpin.io/testing