已达到极限的系统的开发可以在超级系统级别继续进行。 用尽了开发资源后,该系统与另一个系统结合在一起,形成了一个新的,更复杂的系统。

技术系统发展理论的基础。

电动汽车与传统汽车的不同之处不仅在于设计简单。 根据系统发展的规律,向新能源的过渡自动意味着对整个系统设计的审查。 目前,电动汽车尚未失去与传统汽车的外观。 这不仅有设计上的原因,而且还有完全的心理上的原因。

您会购买与普通汽车完全不同的汽车吗? 最重要的是-如何适应将来的动力学和可控性的其余部分会落后于第一匹马的事实?

电动汽车系统的设备“重组”的初始阶段可以通过对空气动力学的态度变化以及热量的保存和产生来判断。

在之前的文章中,

液体制动冷却系统和

液体制动冷却。 系统开发选项我主要讨论了在普通汽车和电动混合动力汽车中使用液体冷却系统的问题。 本文将讨论在电动汽车中使用电动机车轮的类似系统的开发。

许多专家预言,带车轮的电动汽车正是这种交通工具的未来。 电动机在车轮外侧的“经典”位置不允许充分利用恢复装置,并且会随意更改汽车的形状。 在这种情况下,即使是纯粹的理论,与具有中间传动元件的方案相比,这种“车轮和发动机的交叉”也具有更高的效率。

为什么要充分利用电动车轮的所有优势? 整个原因是这种设计不可避免的缺点。

首先,可能对每个人都显而易见的是结构的热负荷。 三个可能很重的发热元件彼此非常接近!

1.车轮轴承(因为车轮在上述操作过程中的质量大于正常加热的质量)。

2.实际上,制动机构会受到强烈的加热,并且由于放置如此密集,因此在最恶劣的条件下会进行空气冷却。

3.电动机-过载时,电动机不仅会自身发热,还会“邻居”发热。

...如果出现此类问题,解决方案是什么?

1-划分热负荷元件

第二-用液体冷却

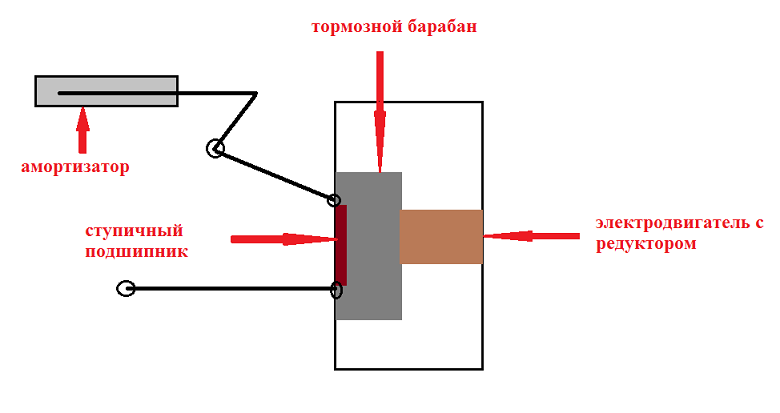

该图概述了这种冷却的位置。

进一步地,将有关于公式的解释,我希望已经为广大读者所理解。

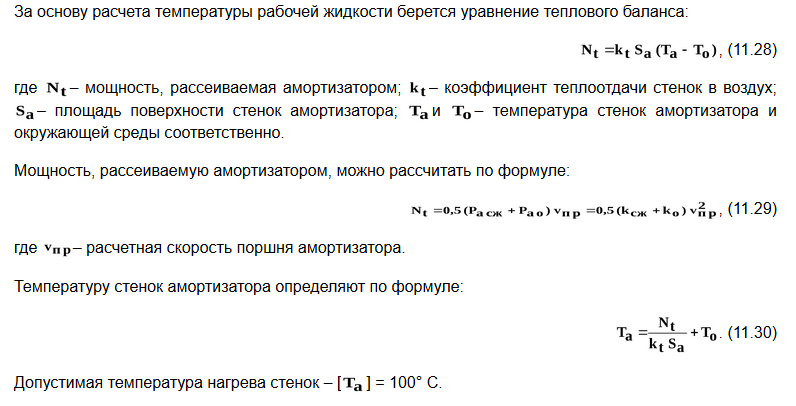

减震器是一种

通过将运动(振动)的机械能转化为热量来阻尼振动(阻尼)并吸收运动元件(悬架,车轮)以及车辆本身

的冲击的装置。根据定义,不难猜测减震器在计算中的主要问题是什么。 平均而言,大多数减震器的最高温度设置为不超过100度。 超过此极限或接近此边界的工作很大程度上决定了该单元的资源(值得记住的是,该温度主要取决于悬架中最薄弱的环节的耐用性-橡胶杆密封件,这决定了系统的密封性)。

根据计算,不难理解,除了风冷之外,没有其他选择,有必要为材料的强度和热容量预留一定的储备。 额外的重量保证了在极端条件下的稳定运行。 但是,即使是这种“储备”通常也不能在霜冻和极高的热负荷条件下保存。 阻尼特性会因液体粘度的变化而变化,如果超过了计算出的参数,则减震器就会失效。 此外,如果减震器在低速行驶之前未“预热”,则寒冷天气的特征是磨损增加(这是冬季驾驶时驾驶员的常见建议,因为除增加磨损外,减震器的特性也会降低,从而降低了“预热”的效果) 。

所有这些导致我们找到了某种“解决方案”。

第一(目前正在实施),由于新材料的原因,增加了减震器的温度资源稳定性,并使用了缓冲罐(带有“气体”的减震器等)。

从文章的逻辑出发的第二种解决方案是在减震器周围创建水“衬衫”,同时基于更紧凑的散热来减少水。 因此,不仅将解决重量问题,而且还将解决该悬架单元的加热-冷却时间。

即使在减震器的设计中,通常也有压缩和反冲阀可以帮助抑制高频振动,并且在环境温度较低的情况下增加减震液的粘度时也可以起到抑制振动的作用(即,它们与恒温器起类似的作用-它们用于快速加热)流体并保持机制的稳定性)。

我知道这样的提议会引起汽车制造界同仁的极大愤慨,这并不奇怪。 骨思维在这里主要取决于行业发展的速度,即 汽车工业不能与计算机处理器的发展相提并论(否则,正如他们在一个众所周知的比较中所说的那样,“汽车将消耗最少的燃料并且已经飞行了”)。

现在,让我们继续进行

车轮轴承。

让我们从恐怖故事开始

不幸的是,这种说法并不是要吓tim人,而是生活的平庸真理。 尽管事实上轴承质量有时会提高速度,但没有人取消(考虑到轴承制造中现在使用的精度等级,其响应性和车轮楔紧锐度甚至比以前更高)。

用热像仪拍摄直接指示出车轮上最热的点(制动盘温度除外)。

车轮轴承的热计算如下:

由上可知,轴承的弱点在于工作条件下的温度。 现在可以通过保护轴承不受污染以及轴承本身中具有更多耐磨合金的方式很好地解决了耐磨性问题(制造精度也影响但不大,并且没有人将精密轴承放在轮毂中,尽管从理论上讲这仍然可以提高效率)。

目前特别好的润滑问题。 用于耐热性和耐久性的现代润滑剂早已超越了苏联时代。

为什么到目前为止没有人解决过冷却轴承的问题? 但是因为实际上她实际上不在了,而且她并没有那么热烈地站着。

轴承热沿着悬架的金属元素沿不同方向完美地传播。 在这里,我们可以举一个内燃机的例子,那里的轴承也没有被油冷却,但是运转良好。 这些示例是可以理解的,但是对于摩托车来说,试图忽略过热的风险可能非常昂贵! 发生事故时,您不仅会损失车轮,还会损失发动机(这是其余部件的几倍)!

如何冷却轴承,同时又不增加电动机车轮的质量?值得回顾的是,在我们这个时代,各种复合材料已经成功地在悬架中争夺金属。 因此,您只需要拿住车轮轴承,或者更确切地说是轴承的安装位置(外壳),并由带有内部冷却液通道的复合材料制成。 这不仅解决了轴承过热的问题,而且稳定了复合材料本身的温度范围,因为塑料的最弱点是加热到高温。

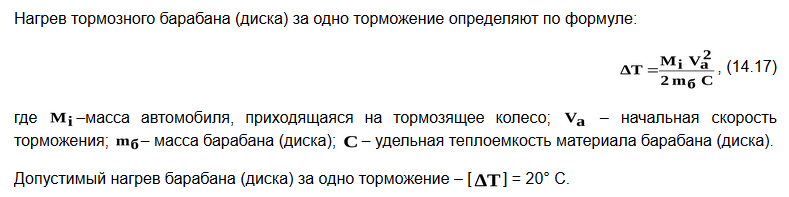

下一个挑战者,可能是高温流体的主要“供应商”,将是

常规鼓式制动器。 它的设计简单明了,在上一篇文章中介绍了其流体冷却系统的外观。 现在,经过上面的介绍,我希望很清楚,滚筒中还会有其他热源。

制动机构的热量计算如下:

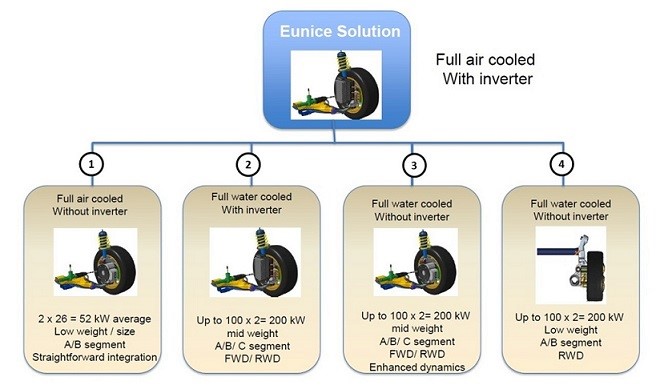

电动机轮

电动机轮的主要元件

-液冷电动机-也将产生一定的热量。 在哈布雷(Habré),也有关于该方向

国内发展的非常有趣的材料。 我个人注意到,随着发动机功率的不可避免地增加,发热量也会增加。

以上所有功能都可以带有另一个有用的功能-诊断。 实时测量重要部件和组件的运行参数与通过发动机上的一系列传感器监视内燃机的运行几乎相同,以最大程度地提高系统性能。显然,出现了一个问题-为什么我们需要对电动汽车上的车轮轴承和减震器进行冷却加热? 为什么即使考虑到电动汽车需要热量,这些微弱的热量也会涌入?

答案很复杂,但是很合逻辑。 目前,常规的电动汽车具有通过车轮上的等速万向节进行的车轮驱动。 许多专家称电动轮为未来电动汽车的理想选择。 由于驱动器直接位于方向盘上,因此有更多的恢复机会,并且总体上提高了系统的可靠性。

与自行车和电动摩托车相类比,很容易理解,车轮的方案不是遥不可及的未来,而是不久的将来。

因此,在

这里查看结论,您可以看到他们如何看待这种车轮的未来。

早在2008年就展示了一个结合了操控性和动态性的最大特征的真实原型!

这里的发动机是电动的,并由液压油冷却,而

制动器则是全电动的 ! 即 一切都与我在上一篇文章中描述的完全一样。

本文将对带有这种车轮的汽车进行试驾,并在

此处进行更详细的介绍

。如您所见,由此得出,电动机的冷却肯定是液体。 由于大量的元件,系统变得复杂,并且常规的空气冷却根本不能应付所有发热点的强大的发热。 这里最明显的缺点已经是某些元件(例如制动器,车轮轴承和减震器)的可靠性低。 车轮中的负载将增加,并且在运行中需要稳定热平衡以提高所有元件的耐用性。

电动轮还有另一个问题-轮中整个套件的重量。 高科技方法的缺点只能部分消除。 此处最合理的方法是从系统未悬挂的质量中除去最“灵活”的元件-带弹簧的减震器。 “拆卸”的方法是使用该元件的牵引系统将车轮从车轮转移到侧面。

您可以在2CV上完成...

但是您可以喜欢一些跑车。

使用复合材料时,可以减轻车轮重量。因此,目前,复合可以是:

泉水

玻璃纤维 螺旋

玻璃纤维 螺旋悬架

弹簧 (GFRP) 。

自2015年起,将其安装在具有190马力柴油发动机的奥迪A6 Avant ultra的改装车型上。

子框架

福特的复合子框架(当前正在测试中)。

杠杆作用

复合杆“提升”。 一种实验技术,涉及一次更换3个悬架元件(减震器,杠杆,弹簧)。

威廉姆斯电动车平台-FX-EXV融合了塑料悬架技术。

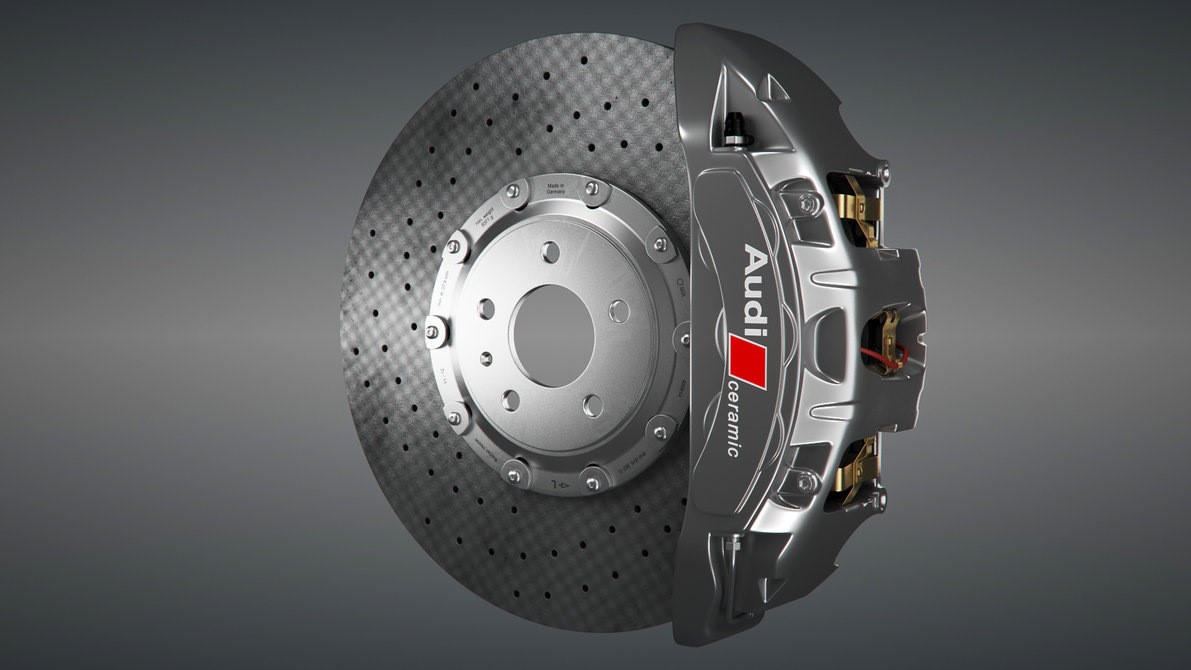

制动盘 (在我们的案例中,将碳技术应用于鼓式制动器会很好)

“碳”制动盘。 这种制动器的主要缺点是需要加热,有时通过盘的电加热甚至可以部分解决该问题! 在鼓中进行类似的过程将更加经济。

复合碟片

塑料车轮奥迪。 2007年的原型。 经测试250,000公里。 (无涂层铝)。 大众正在测试类似的设计。 该技术已经处于批量生产实施阶段。

在悬架中使用复合技术简化了安装电机车轮的任务,但不能解决加热问题。 冷却-轴承,制动器和减震器的流体加热会增加资源,最重要的是,所有这些元件的可靠性都与外部温度条件无关。

乍一看,这样的冷却加热系统看起来确实很复杂。 辅助源产生的热量可能很小,但是在电动汽车中,我看到了很多节省热量的机会(在下一篇文章中将对此进行更多介绍)。

因此,对于具有内燃发动机的汽车来说可能不是必需的,而对于电动汽车则可以带来明显的节省。

对于在共享汽车或长期租赁下运行的汽车以及在困难条件下运行的机器人汽车,提高悬架的可靠性非常有用。

关键时刻

-为什么使悬架复杂化?

从历史上可以很容易地理解制冷的复杂性。 从空气冷却过渡到液体冷却时,ICE还认为这只会带来其他问题。 过渡的结果是,有没有人梦想将散热器和冷却系统的其他零件从他们的电动机中丢出来? 没有这样的东西……但是在提高冷却零件的可靠性方面存在优势。

您当然可以想到为什么所有这些改进都是为了“永恒”,在这里,我想举一个

保时捷FLA概念车的例子。

如果您将想法转移到电动汽车上,那么耐久性问题可能会增加一个因素。 此外,在电气部件寿命的背景下,解决增加“耗材”寿命的问题的解决方案看起来很合理。

PS-所有上述转换的结果是,利用了移动机构的所有热势,可以获得带有电动机车轮的轻型悬架。 在这种情况下,可以将电驱动器的简单性和可靠性与长期所需的悬架耐久性进行比较。 已经有纯粹的心理,即与以前的模型相比,拥有汽车的愿望甚至更好,更耐用,还有一个环境因素(使用该机制的时间越长,其产生的废物就越少,成本主要用于处理液体和更换小零件)。