最初的想法很简单。 曾几何时,一位资本家在轮班结束时来到工厂。 他询问了进行了多少更改后,将其写在地板上,以米为单位用粉笔写在地面上。 接下来的转变来了,找到了电话号码,确定她已经被要求进行决斗,并提供了更多细节。 我们删除了其他人的指标,记录了您自己的指标。 这就是生产竞赛的开始。

我们的任务稍微复杂一点,因为起初没有必要刺激直线操作员,而是让所有人知道他是否能够以正确的速度完成计划。 也就是说,以某种方式使该过程可视化。 然后揭示了特定作品的一个非常有趣的功能。

因此,有一条产品包装线。 这是一连串的专用机器,里面装满了活动部件。 许多产品“来到”这些机器,然后像用机枪一样在密封包装中燃烧。 需要操作员完成部分包装工作,并通常观察生产线。 没有这样的行,甚至没有十行。

解决方案架构

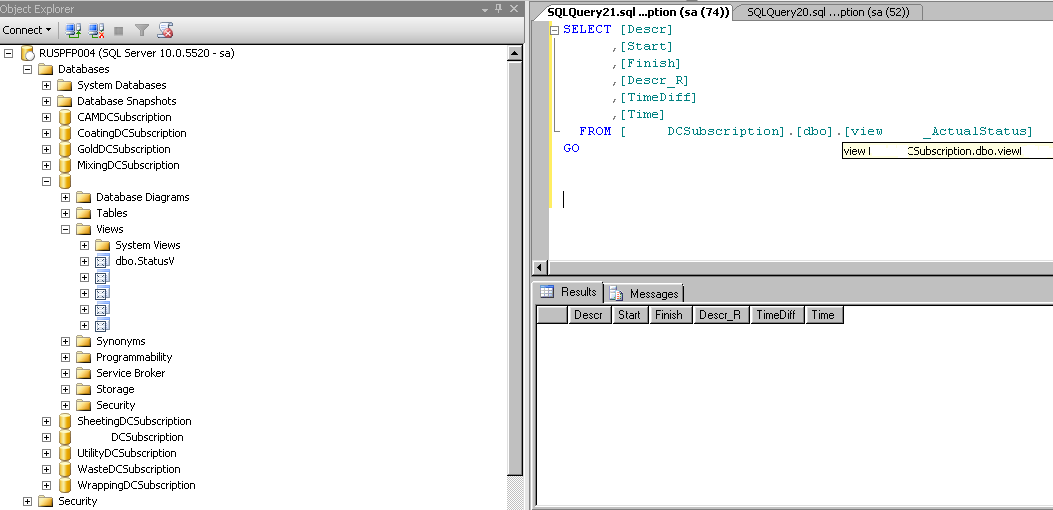

机器将其数据发送到出厂时安装的SQL Server。 实际上,原始日志会进入其中,然后根据需要研磨产品。 我们获得了对该服务器的访问权限,即实际上是对该日志的访问权限。

它不是实时到达,而是延迟了大约五分钟,因为将计算机轮询到一个数据库中,而第二个数据库已被处理过的数据(您可以用它来做某事,即具有相同的世代号)。并与这样的日志同步。 轮询行也不是即时的。

员工登录到他们的行(SQL Server知道在哪里和谁工作),因此我们仍然有他们的姓名,开始时间和轮班时间。

早些时候,在轮班结束时,技术人员做了报告,并告诉人们他们制造了多少个盒子。 所有这些都已上传到Excel。 首先,这很慢,其次,非常不舒服。 另外,不可能实时看到并且以某种方式理解该工人除了加工还可以得到多少钱。

游戏化

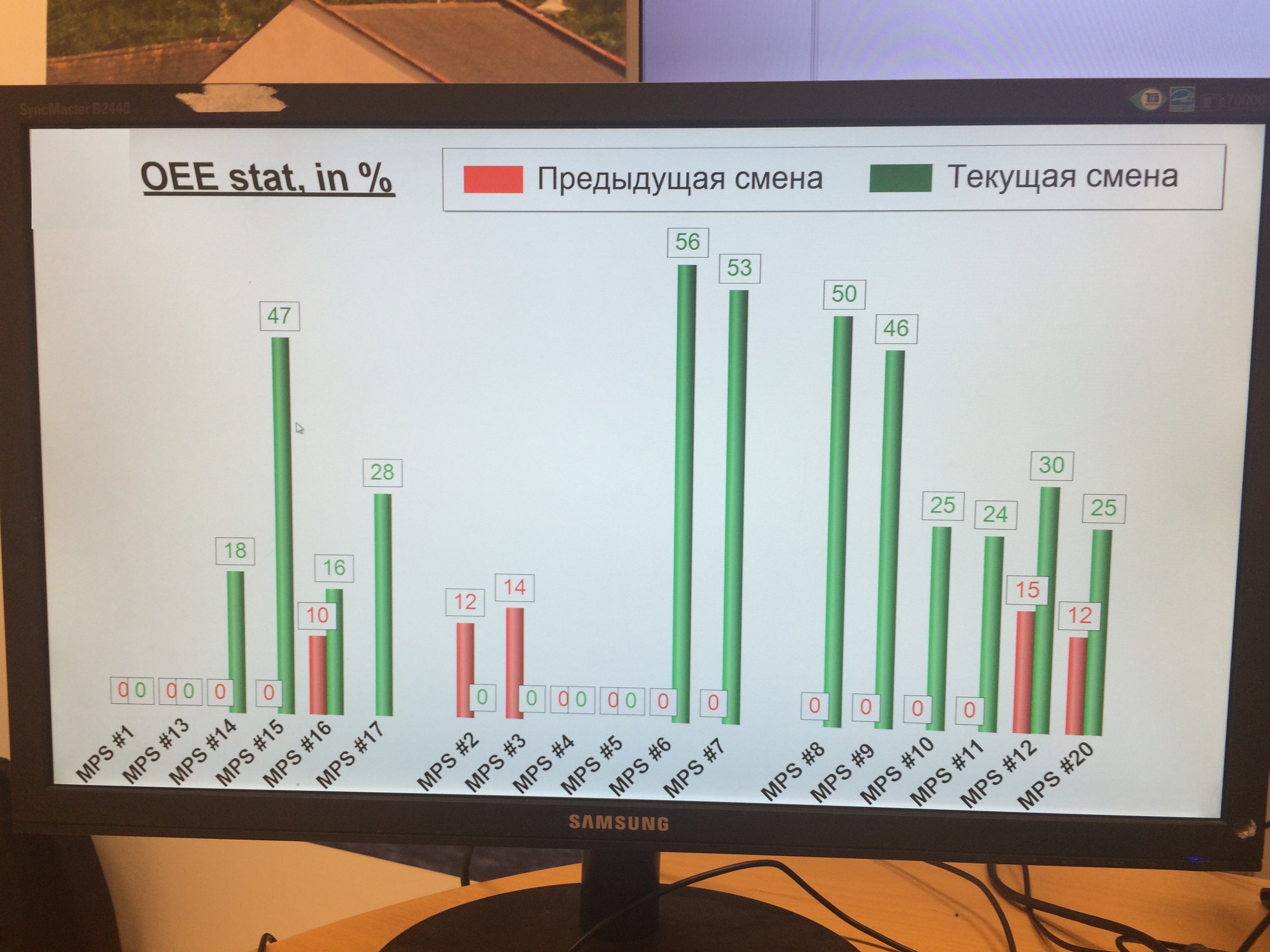

底线是向Vasya展示他在第13行的表现如何。 他的任务是通常每个班次生产2000箱。 从国外生产的日用各种产品开始,他们在每条生产线上都采用了游戏化和屏幕化的想法。

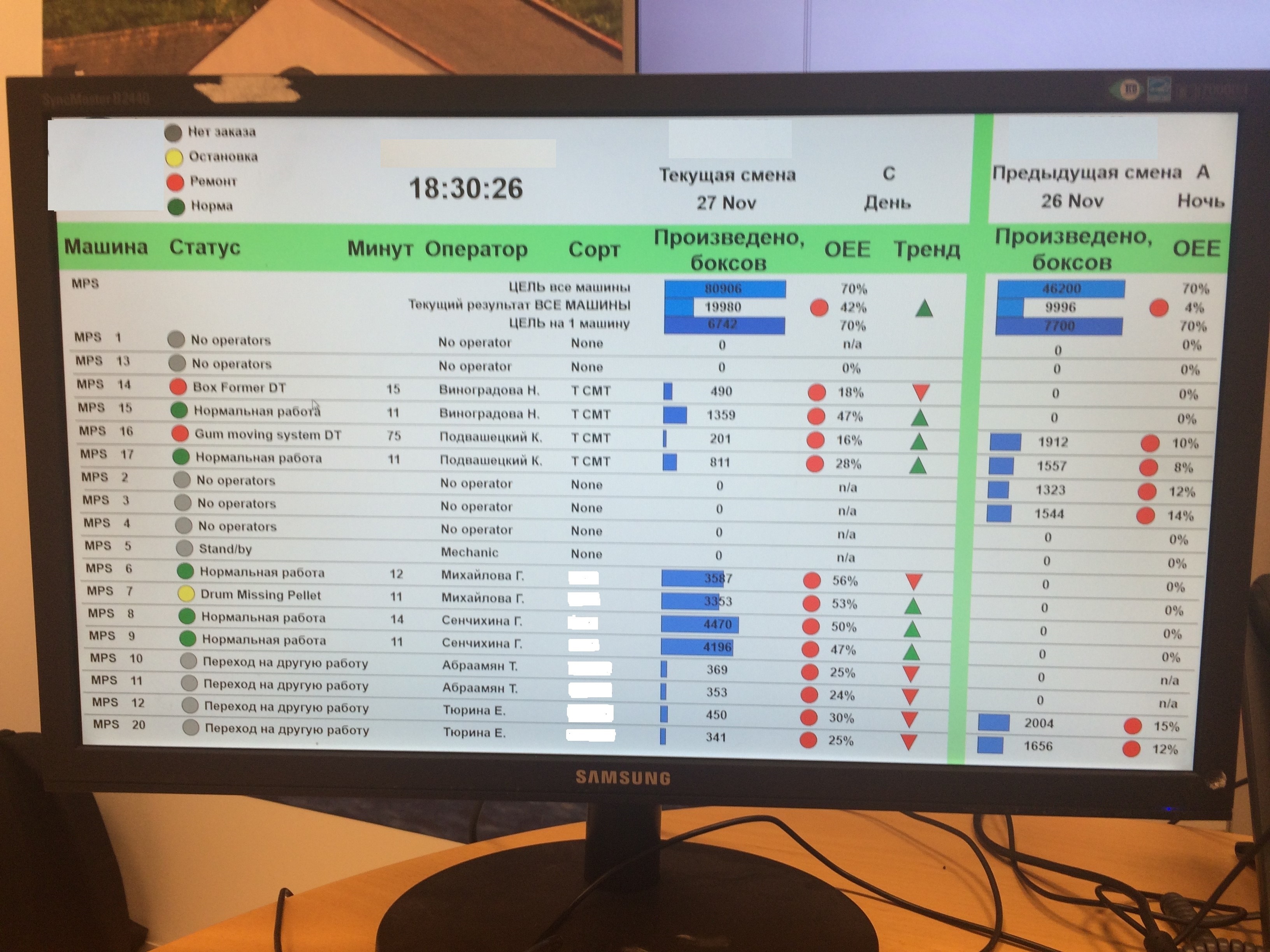

在操作员工作场所旁边,我们安装了一个屏幕,该屏幕上的输出显示在生产线上(Vasya已经制造了1,572箱,他处于第二位),在下一个屏幕上(Petya制造了1,425箱,在第三位他在第三位),然后在接下来(6日的安雅(Anya)已经制造了1,578盒,她是第一个)。

第二项任务是计算输出并建立速度预测。 例如,第13行的Vasya会在班次结束时不断看到对箱子数量的预测。 就像这样:

我放-安雅。 她制作了1,578盒,预计为2,215盒。

第二名-Vasya。 他制造了1,572盒,预测为2,223盒。

第三名-Petya。 他制造了1,425盒,预测为1,998盒。 佩蒂亚,别放慢脚步!

另外,为了使操作员可以与自己竞争(很好,或者只是比较工作的速度),我们开始显示他上次班次的指示。

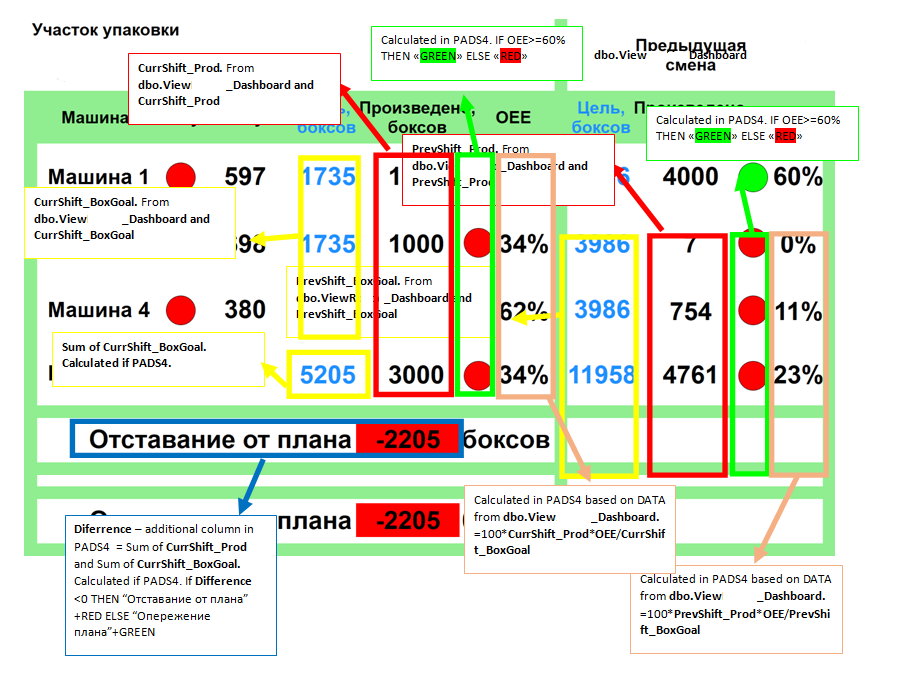

生产指标

有一个内部系统可以让我们监视设备的状态,但实际上客户没有所发生情况的运行情况。 他们需要可视化。 找到了一个解决方案,它带来了另一件有趣的事情。 有必要监测设备的可用性,质量和性能。

可访问性是指线路正在工作时,操作员可以从容地与Anya竞争。 硬件的生产率相同,但操作员的生产率不同。 理论上,质量应处于同一水平,即废品率取决于操作员的技能和生产线的技术条件(它们也大致相同)。

在生产中,设备会发生故障,例如,它的“中断”状态表明分析系统无法读取。 也就是说,观察生产线的运行和各种运行的速度,可以说在5到10分钟后可能会发生故障。 例如,违反了产品包装过程-基本是“印刷”其生产日期。 等等。 如果我说在发生严重故障之前进行设备维修在经济上更合理,那么我不会发现美国,因为这样可以避免严重的停机时间。

我们做了什么以及它导致了什么

我们在每条生产线上安装了一个屏幕,将数字界面连接到公司的数字标牌系统(集中式内容管理),为其实现了一个应用程序,该应用程序使您可以汇总数据,将其研磨成每个屏幕上的报告,并向操作员显示有关更改它的所有最重要的信息。 我们设置了所有接口,集成了系统,记录并传递给了生产专家。

生产的游戏化为人力资源服务取得了很好的结果。 工作人员变得更加积极参与进来。 唯一的一点是,在危险行业中,游戏化必须非常谨慎。

总计:

- 操作员介入并开始打包。

- 看着屏幕,他以正确的步调在班次结束前完成了计划。

- 如果您想获得奖金-与邻居竞争。

- 任何时候都可以提供班次结束的预测。 而且,如果突然突然减少而没有明显原因,那么您需要检查生产线中是否存在潜在问题。

这不是大日期或小数据挖掘。 这是基于生产的减速加速的简单趋势。 它使操作员和值班主管能够了解正在发生的事情。 以前,他们是在事后或基于技术专家的分析才能看到整个情况的。

系统可以响应不同的触发并显示警报。 在实施之前,他们可能会延迟设置某些生产设备,更改参数,消除次要故障或以任何其他方式重新配置生产。 现在,响应时间已减少到五分钟。 操作员和负责人可以立即看到该信息,并且可以非常迅速地影响情况。

结果如何? 设备故障或计划外停机等因素对生产的影响减少了30%。

参考文献