对于那些无法参加“

顶级3D博览会”的人 ,我们谈论了通过硅酮

真空浇铸进行的塑料零件的小规模生产,在会议上在

Foliplast的朋友的帮助下组织了一次大师班。

录影带塑料小规模生产方案

首先,对必要零件进行3D扫描,然后创建3D模型,并使用其中一种3D打印方法制作原型/主模型,在此基础上,已经可以使用真空注射系统和有机硅配件来获得批次聚氨酯零件成品。

真空铸造技术的目的

目前,俄罗斯的所有产品的序列号都已减少,并且属于中小型系列产品。 因此,对于这种系列的生产,真空铸造技术已经成为需求。

真空铸造的优势

主要优点是,在创建3D模型后,生产时间非常短,并且使用了具有各种特性的材料,包括模仿基础塑料和橡胶的双组分聚氨酯。 同时,这些产品没有外部差异,并且完全符合传统注模机(TPA)上用某种材料制成的产品,并且适合于测试该技术。 表面纹理取决于原型的3D打印技术。 因此,如果要在TPA之后获得质量,则需要改进原型。 在大多数情况下,这是体力劳动,为减少劳动量,我们在原型的3D打印中使用了立体光刻技术。

配套设备我们专注于真空注射系统的两家制造商-德国公司KLM和中国公司WINGS TECHNOLOGY。 在表中,以绿色突出显示在选择设备时应注意的最基本/最重要的参数。

真空注射系统KLM ,德国

真空注射系统WINGS TECHNOLOGY ,中国

真空注射系统WINGS TECHNOLOGY ,中国

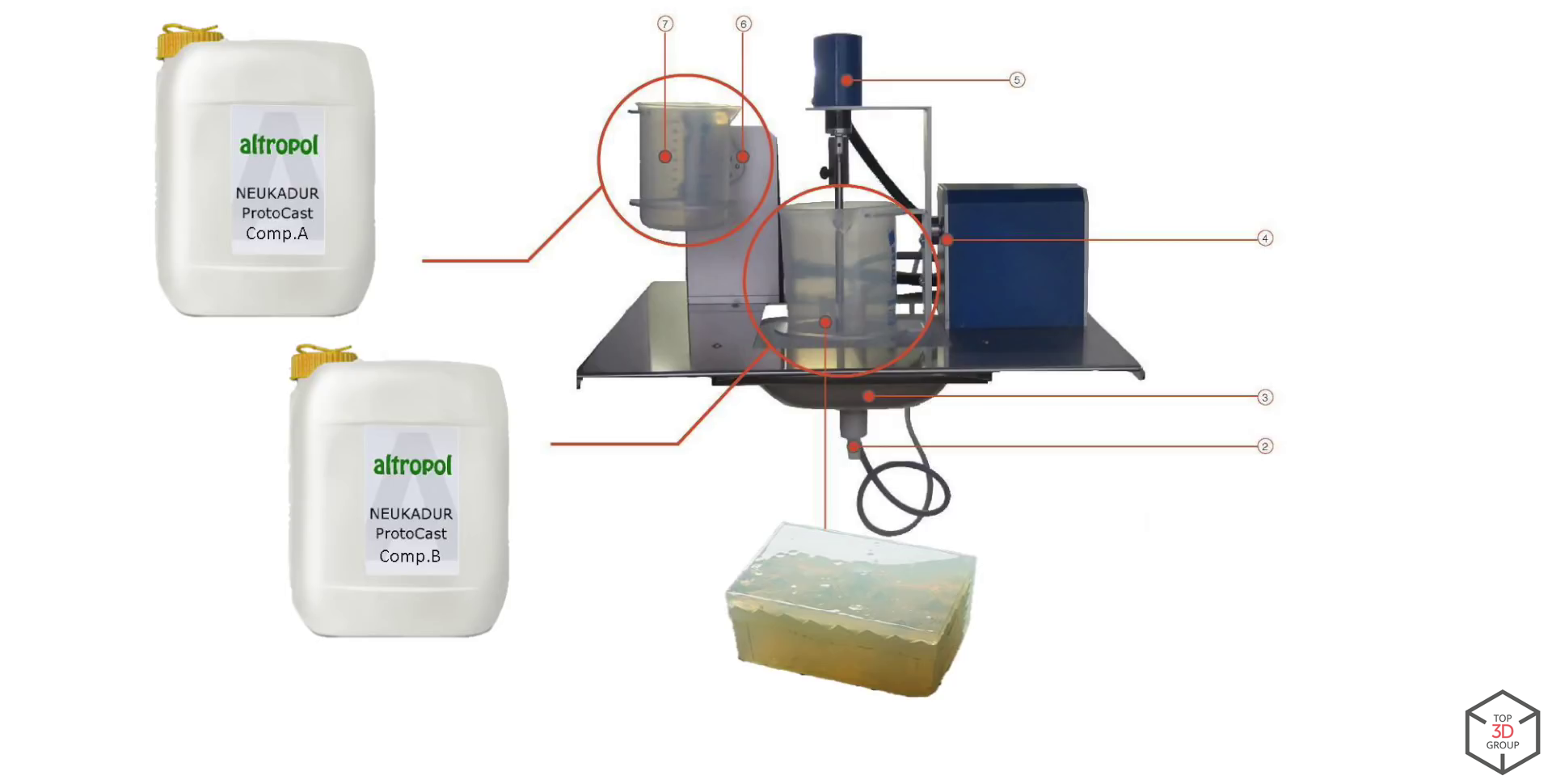

辅助设备

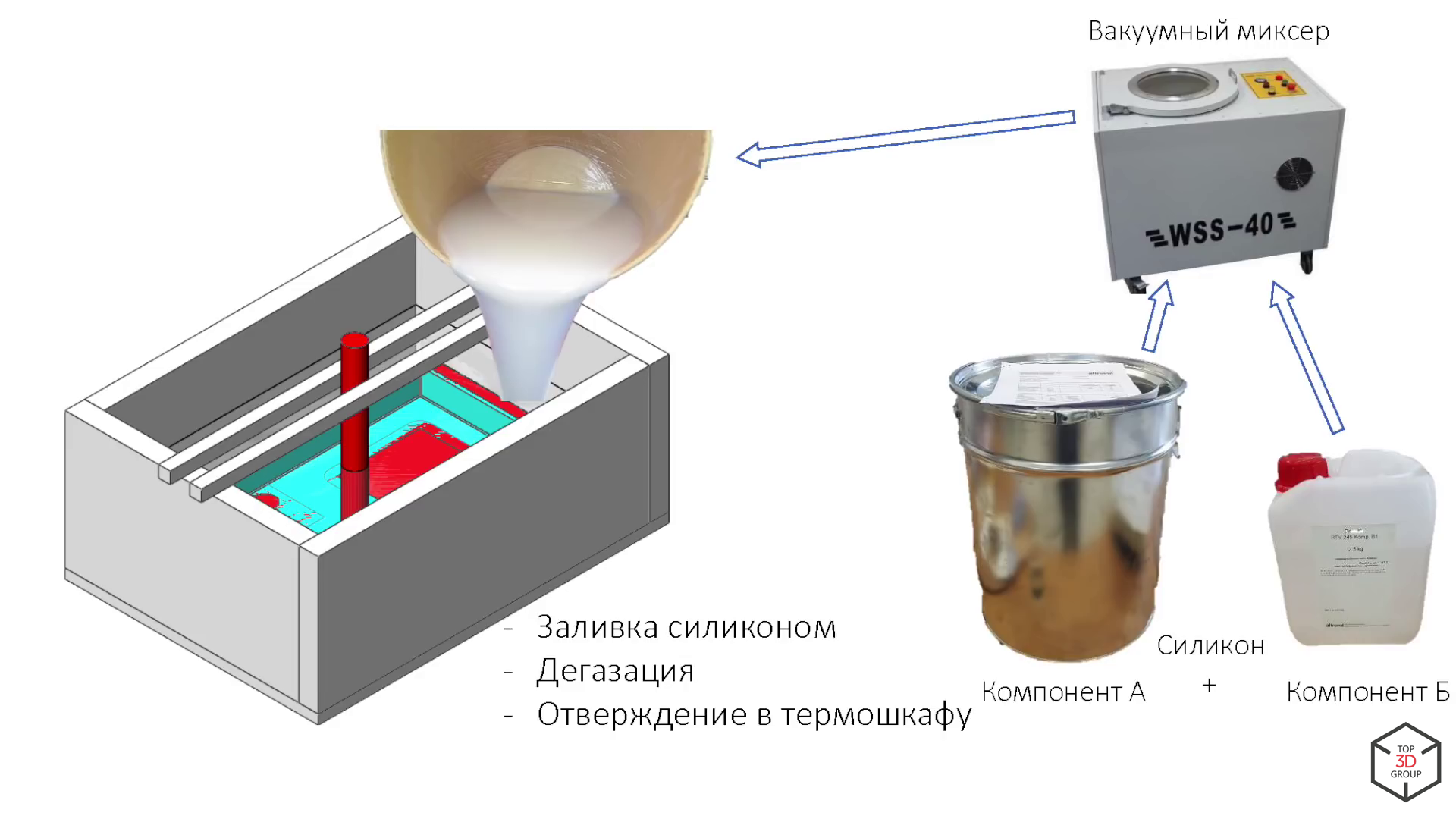

辅助设备在硅酮模具的制造和成型中,使用辅助设备-加热柜(浇筑前将材料加热至40度,在60/70/80度下聚合),真空混合器(用于制造硅酮配件-同时抽空和混合硅酮,去除气泡)硅胶),硅胶分配器(自动加料和供应硅胶)。

用料

用料使用聚氨酯和浇铸硅树脂。 市场上有大量提供材料的公司,主要制造商如下。

真空注塑机

真空注塑机该机器包括以下基本元素:

真空柜。 不锈钢结构,将空气从烹饪箱中抽出。

2.注射系统,由两个杯子A和B组成,每个杯子都有其组成,以及进料和混合系统。

注射系统装置:

技术领域

技术领域真空铸造技术包括以下主要步骤:

1.大师模型,准备工作:

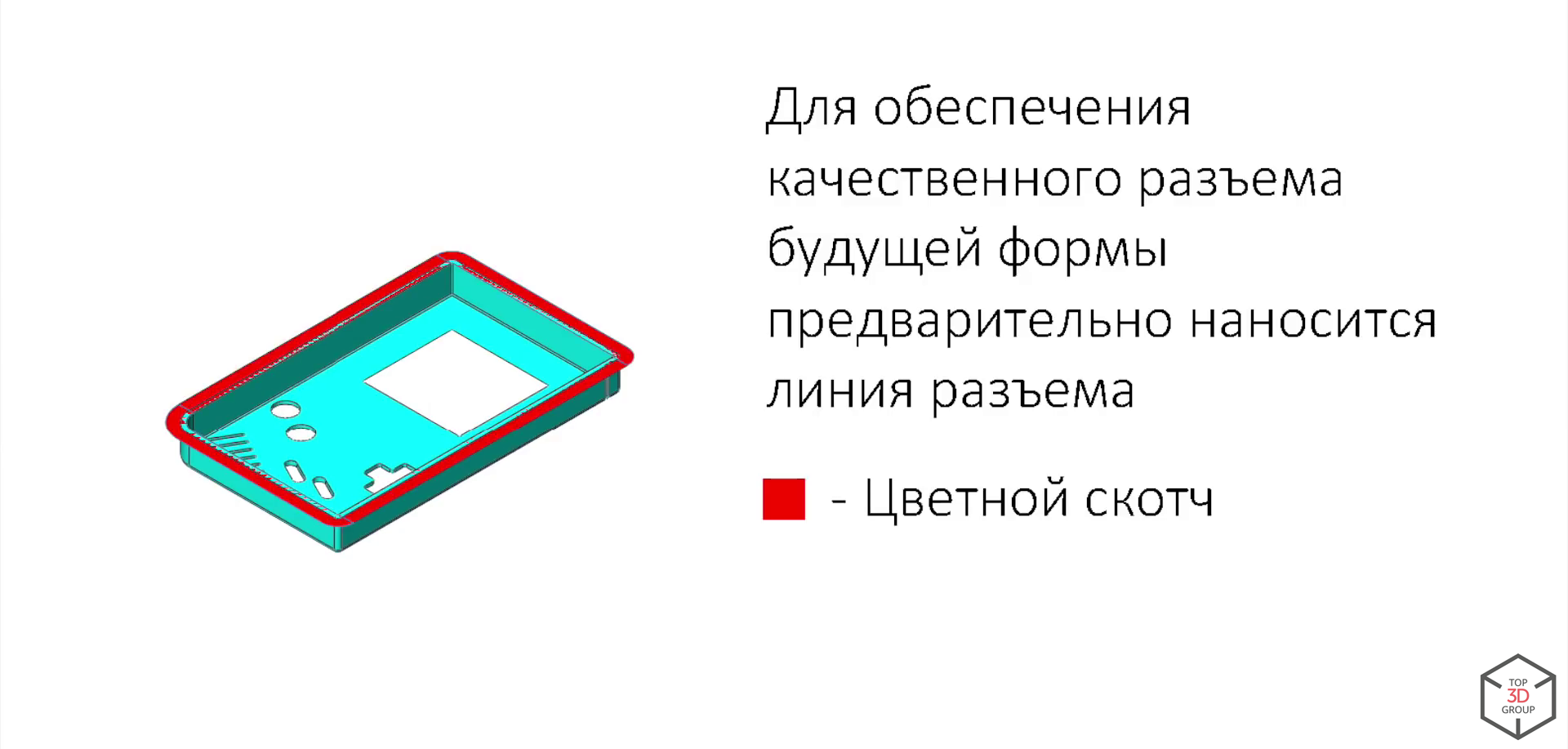

2.创建连接线:

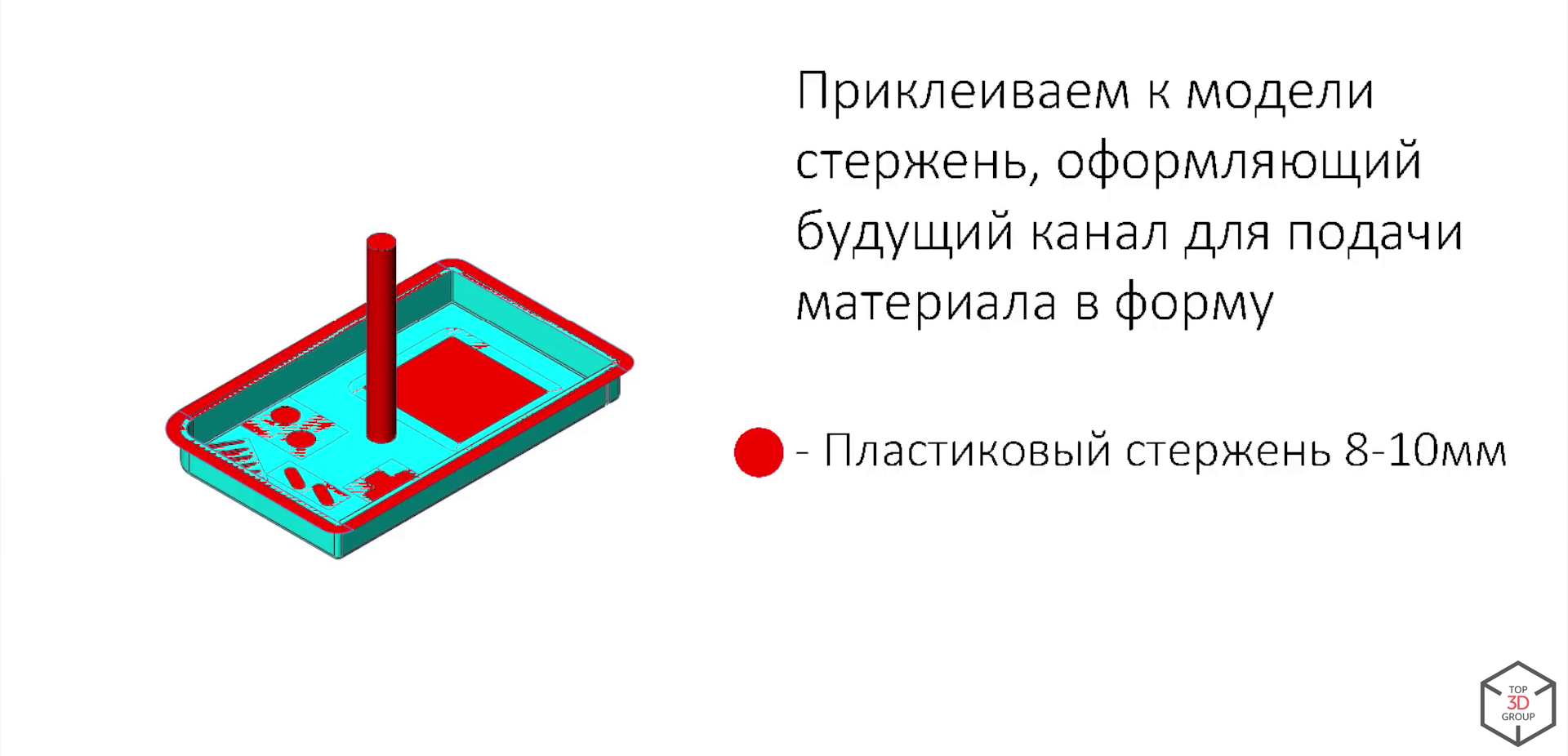

3.门控系统:

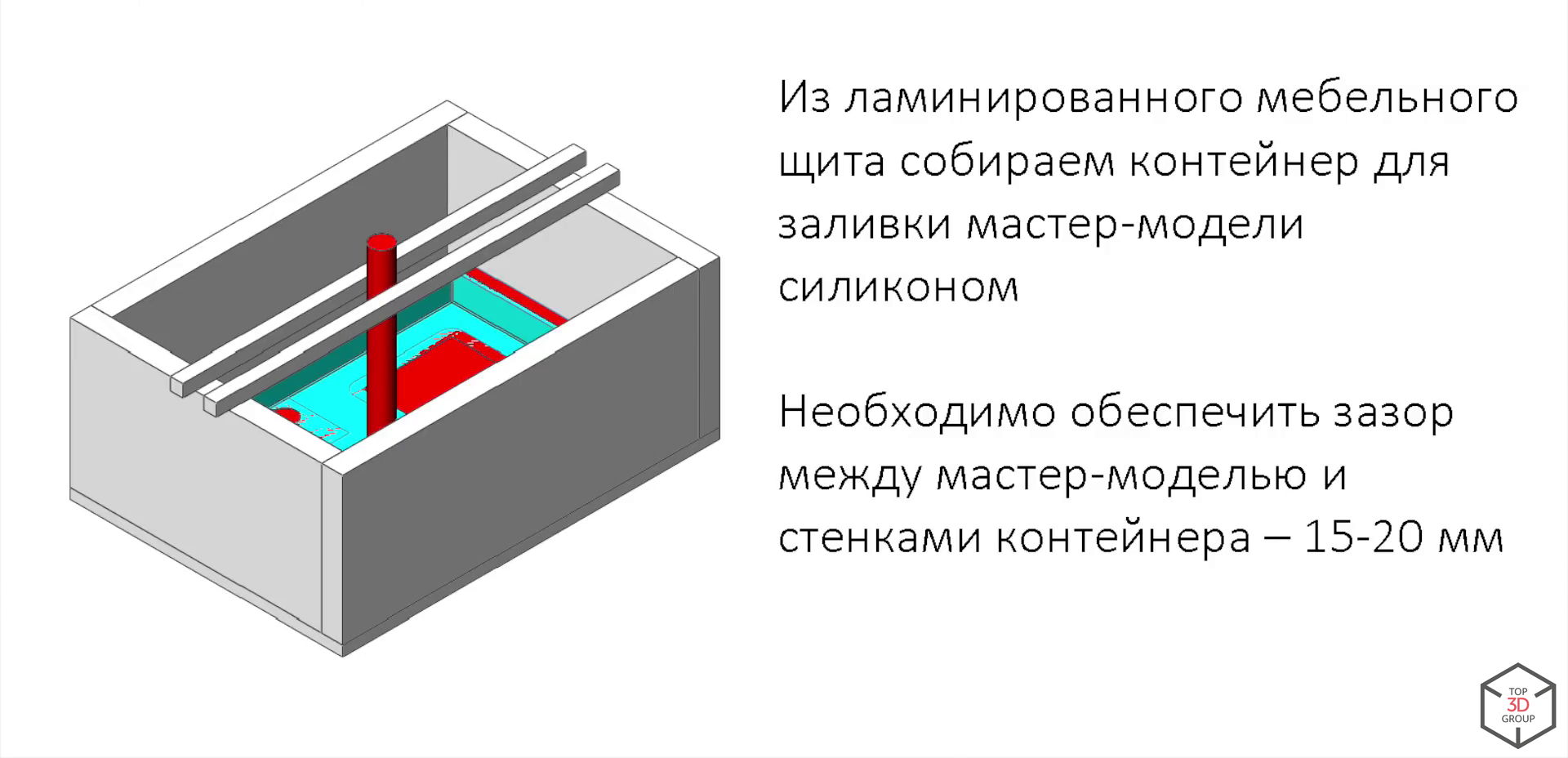

4.容器的组装:

5.用硅胶填充主模型

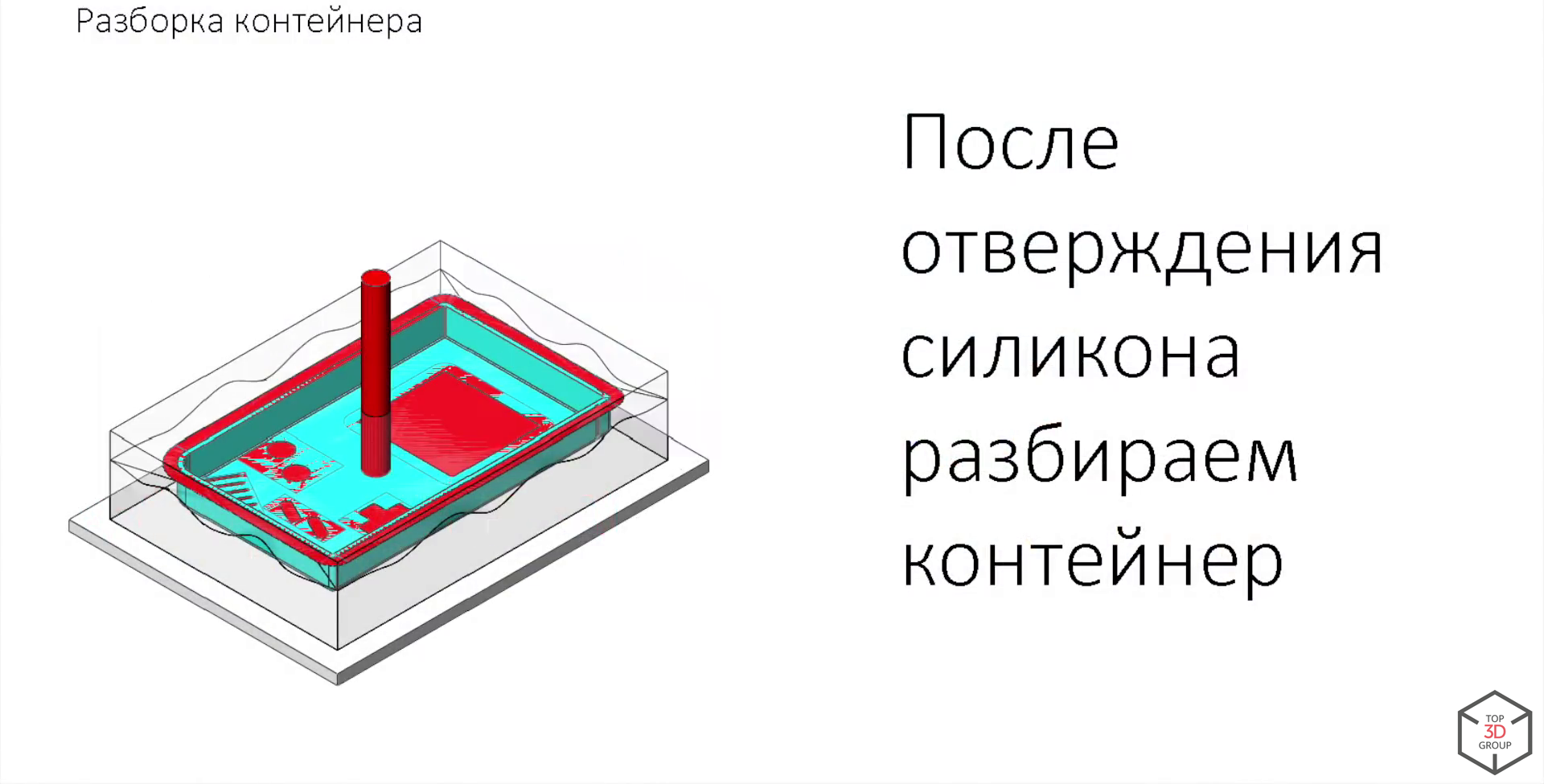

6.拆卸容器

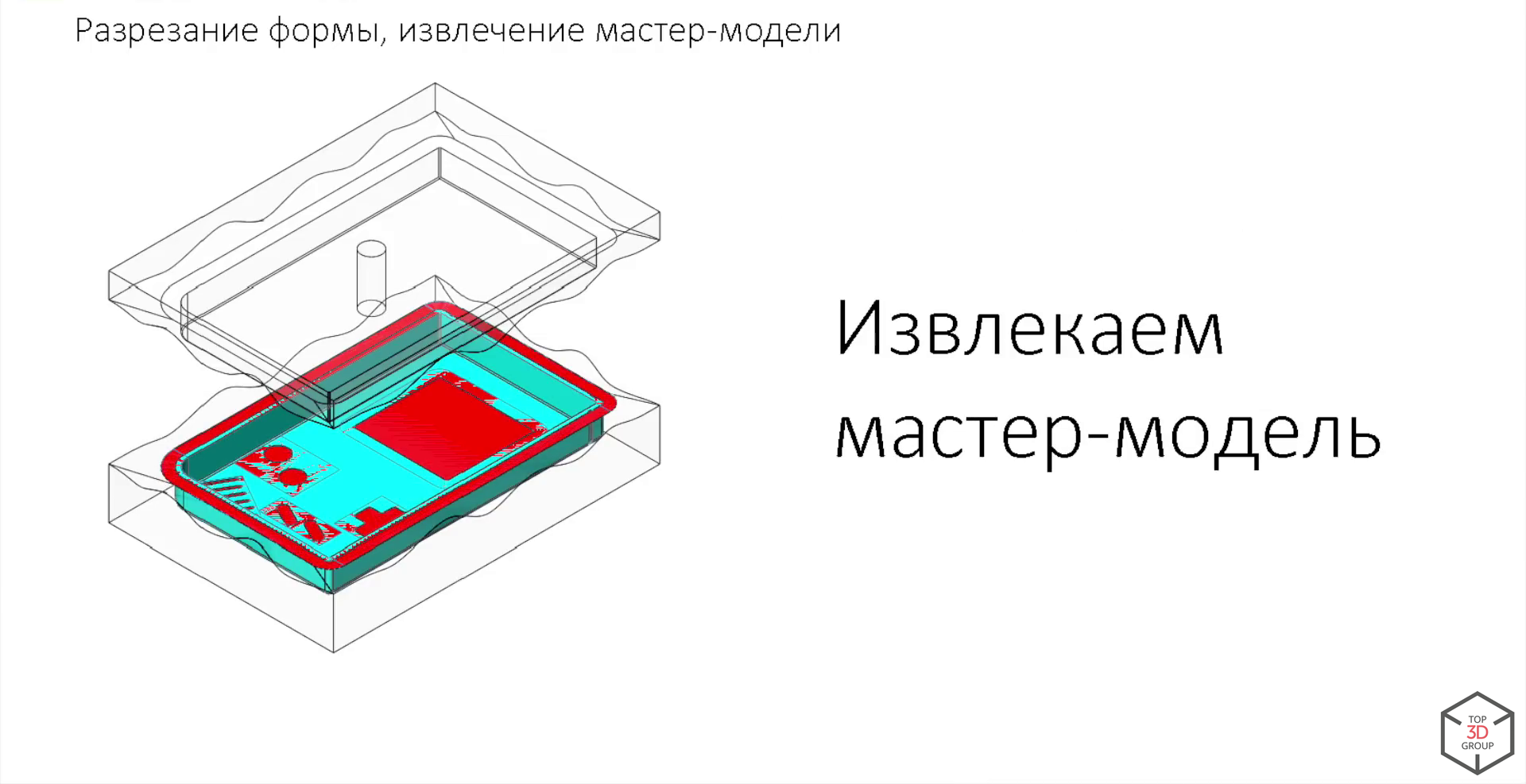

7.切割模具,提取主模型

必须使用抽空从部件中提取水分,否则聚氨酯可能开始沸腾。 使用几乎不收缩的组件,我们可以获得14种产品的精度标准。 到目前为止,没有任何类型的3D打印可以提供高质量的塑料产品,例如用于小批量或批量生产的真空浇铸。 从3-5种产品开始,使用真空浇铸代替3D打印在经济上更加有利可图。

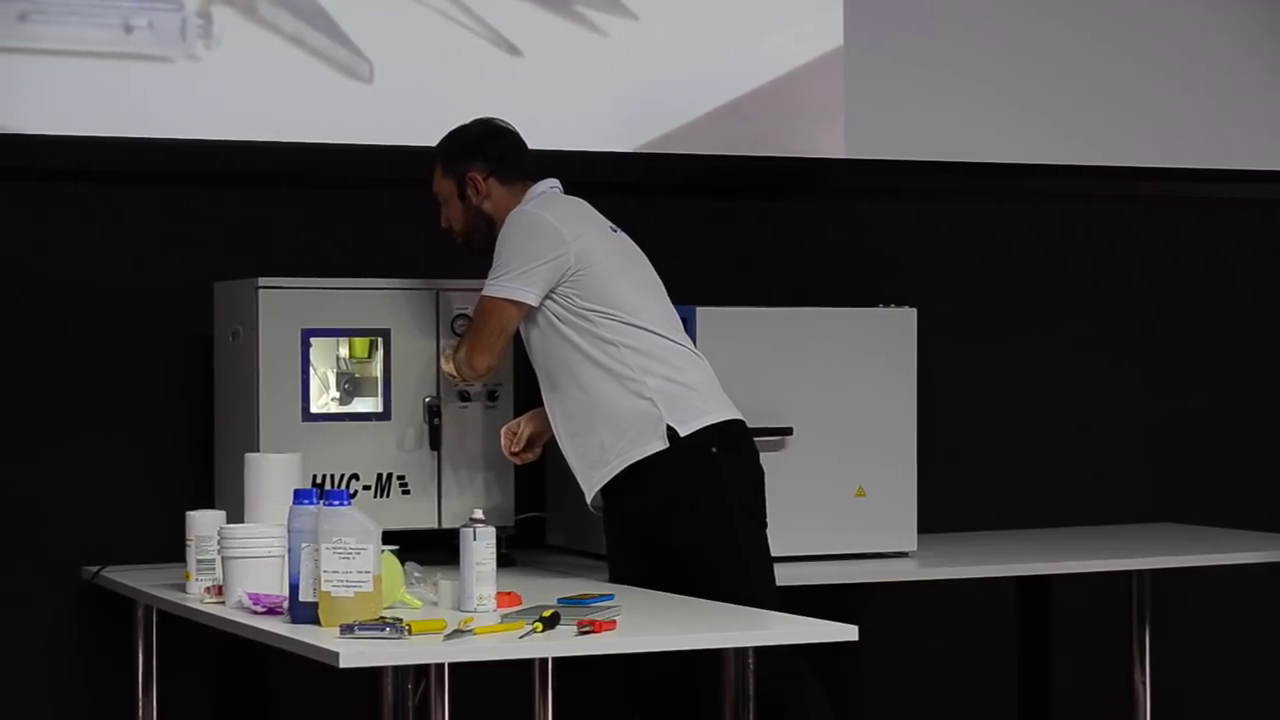

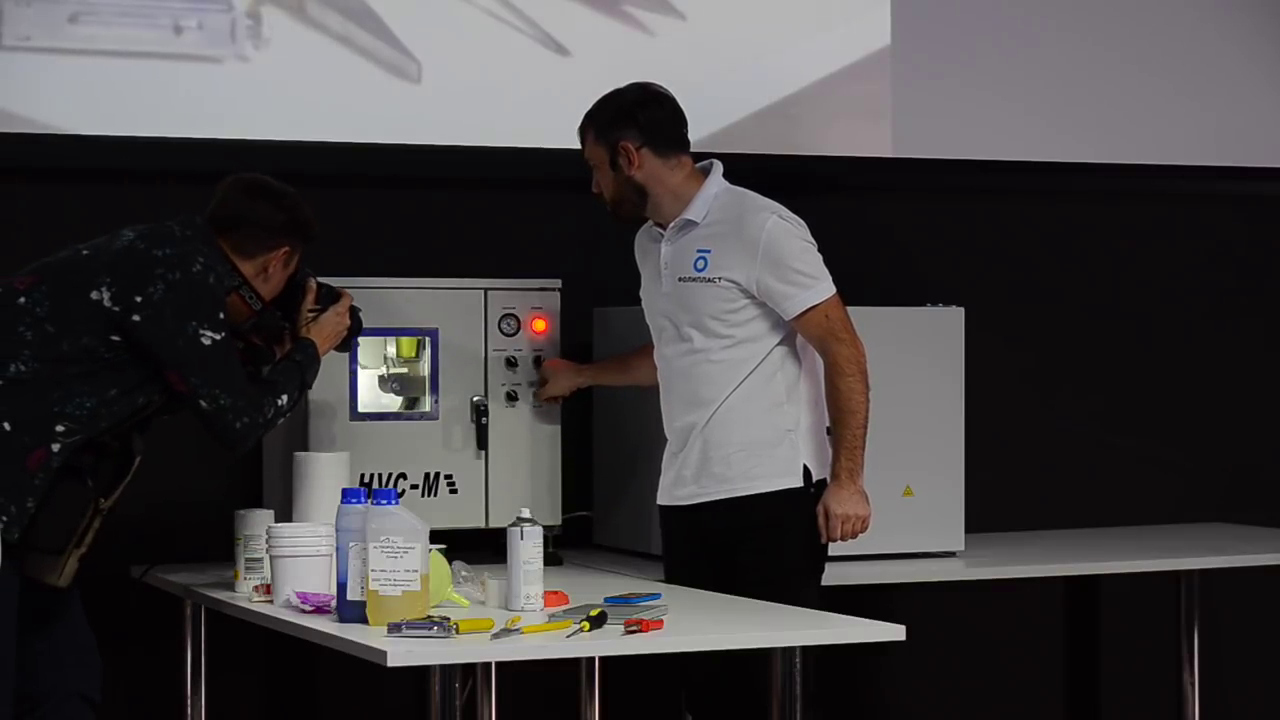

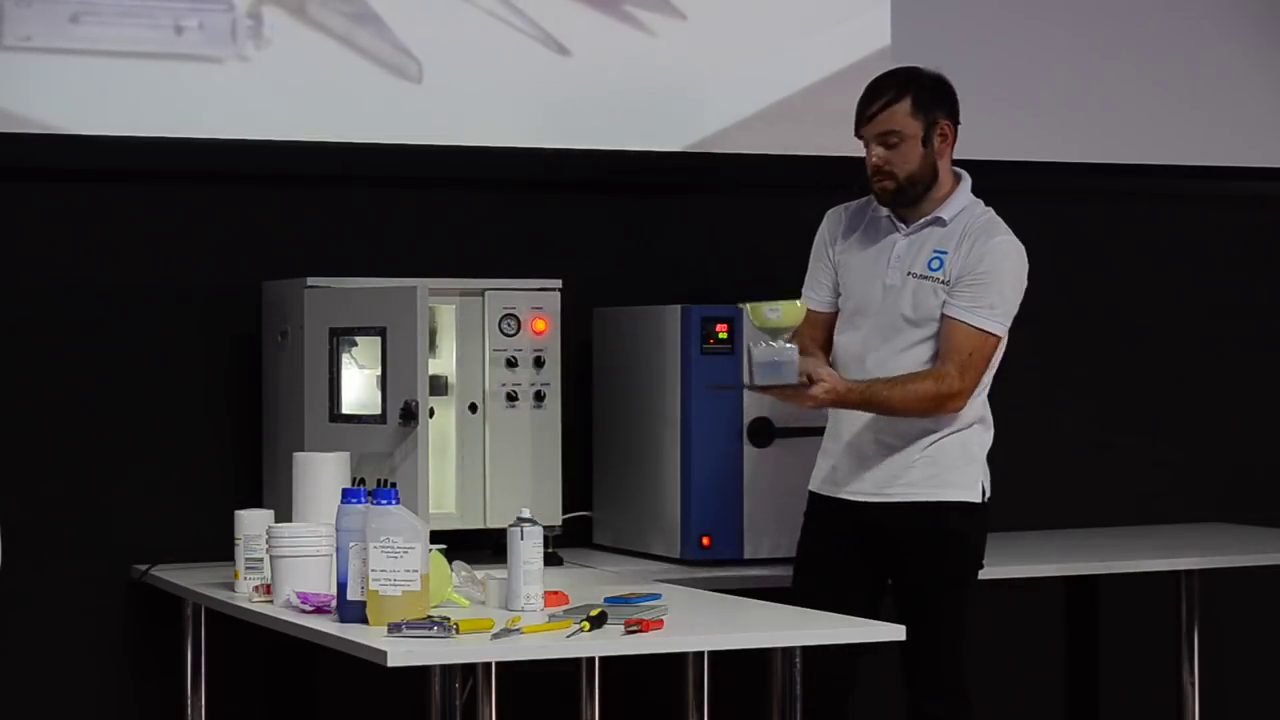

技术示范我们在紧凑型机器HVC-M上演示了该产品的制造。

在热炉中,我们加热硅胶模具。

我们用脱模剂(有机硅喷涂)处理有机硅模具。

我们以金属棒的形式放置,以在产品上形成足够准确的孔。

我们使用订书机用金属订书钉组装并固定表格。 形状阻力-如果产品尺寸的几何精度不是那么重要,则大约25个循环,您可以将循环数增加到50-70。

我们使用胶带以防止多余的聚氨酯通过连接线从模具中流出。

我们放置一个漏斗。

我们准备了所需数量的必要成分(填充重量为120克-这需要40克成分A和80克成分B。

我们将带有成分A的杯子放入腔室并安装搅拌叶片。

我们准备组分B,然后将装有组分的杯子放入腔室中。

我们关闭腔室并打开真空(抽真空持续约10分钟)。

准备过程完成。 我们混合各成分并检测2.5分钟。

混合物已准备好填充模具。 我们通过转动拨动开关将带有成分B的碗向下旋转,然后成分通过漏斗进入模具。

关闭真空,并观察空气如何从模具中逸出,部件是否充满。

我们将空气泵入腔室。

浇注过程完成。

我们打开真空柜,将模具放入加热柜中进行后续聚合,这种材料大约需要30分钟。

我们的演员准备好了。 理想情况下,应使用冷空气吹制,因为它仍具有柔韧性。

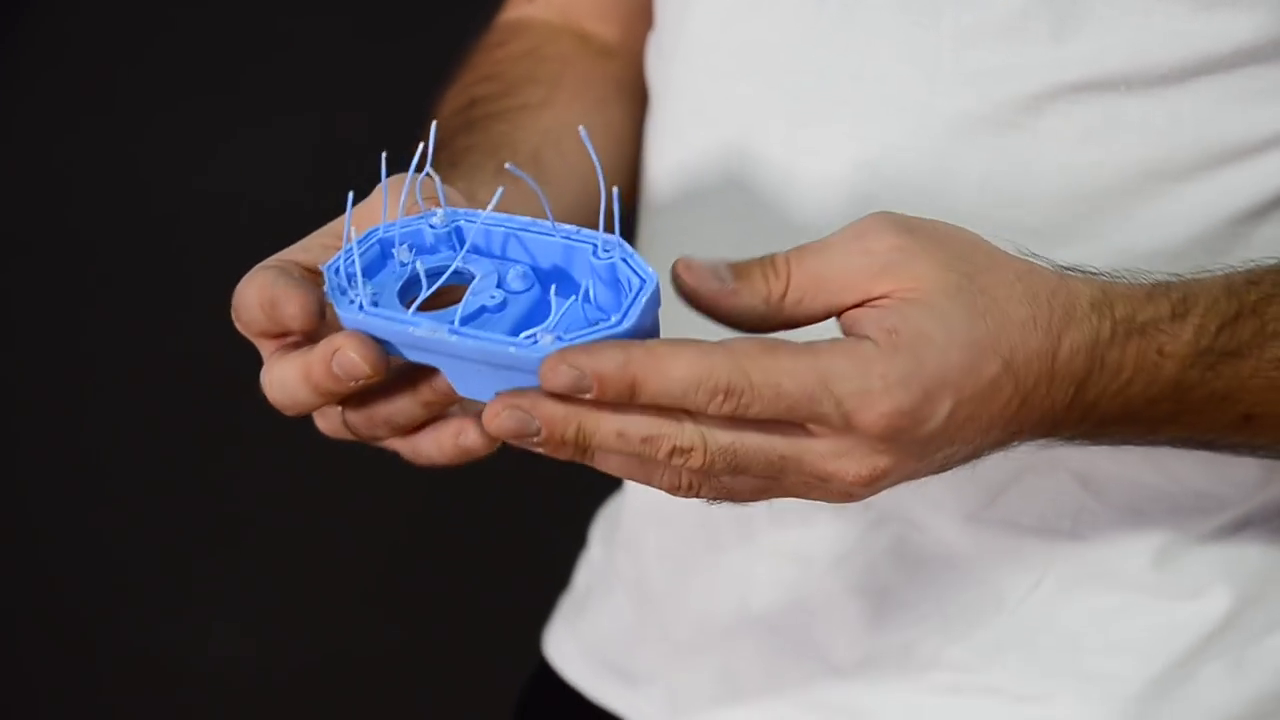

我们获得了功能完备的产品,该产品具有必要的表面纹理,所需的颜色,必要的物理和机械性能,这些残余的产品可以去除浇口系统的毛边和元件。

经典真空铸造与自动真空铸造之间的区别

经典真空铸造与自动真空铸造之间的区别经典真空铸造方案

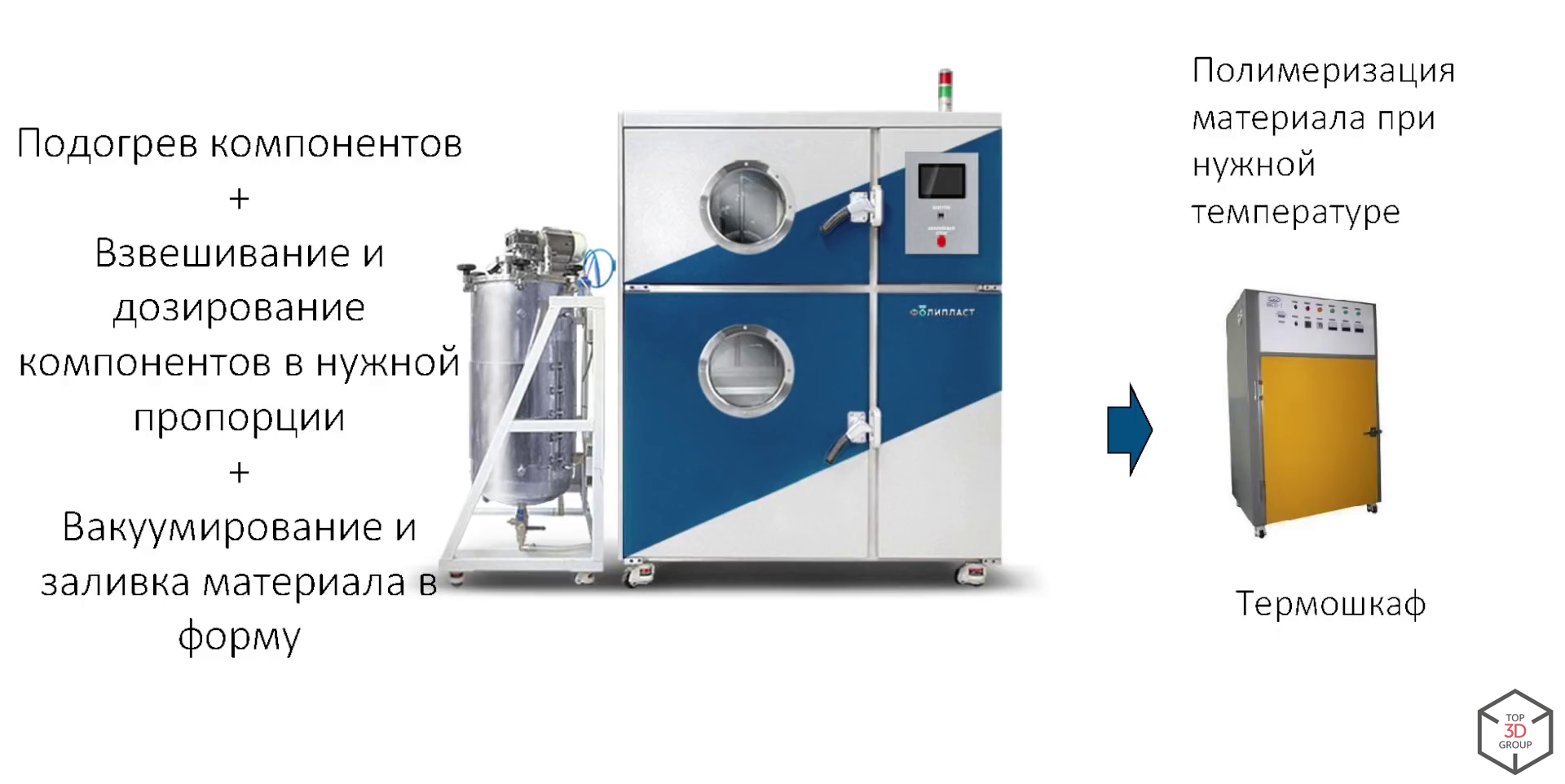

自动化真空铸造方案

当前,自动真空铸造方案被广泛使用。 在一个节点中自动进行配料的供应,供应,准备,排空和倒入模具。 此方案使您可以显着减少填充周期,即自动版本为4分钟,而传统版本为12分钟。 整个过程减少了约1.6倍。

自动化注塑机:

全自动真空铸造线。 在俄罗斯,尚无此类行,但您可以订购:

自动真空铸造线方案:

将塑料真空浇铸成硅酮是生产中小批量产品的最佳方法,它在3D打印原型制作和工厂批量生产之间牢牢占据了自己的位置,并在保持高质量的同时提供了合理的产品成本。

您可以订购塑料的小批量和小规模真空成型为硅酮的方法,也可以在

Top 3D Shop中为其购买

设备和

材料 -我们将为任何任务选择最佳选择。