您好,哈伯和他亲爱的读者们!

在文章(

链接 )中,我们讨论了在冶金公司的研究实践中实施数值建模工具的经验。 我们很高兴看到该主题在资源读者中得到了支持并引起了人们的兴趣。 今天,我们将讨论使用数值方法来解决应用问题的实际问题,即我们项目之一的进度。 这将是一个工业粉碎机厂,旨在粉碎废金属并清除杂质。

切碎机的原料是废金属,工作的结果是金属粉。 研磨废金属可以提高其堆积密度,最重要的是,可以分选并去除杂质(包括有色金属),这些杂质也可以单独处理。

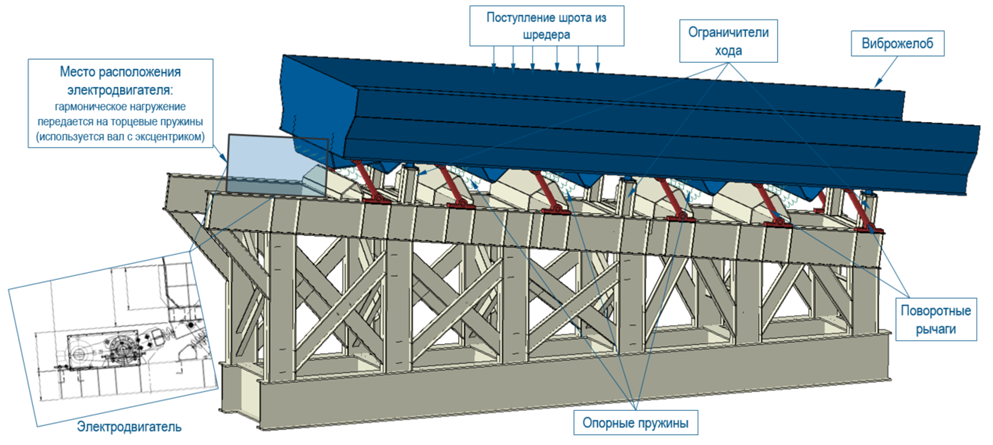

我们研究的对象是将食物从切碎机传送到传送带的振动斜槽的支撑框架。 为了使食物不会留在振动沟槽中,沟槽本身会承受动态载荷-它会振动。

振动沟槽和支撑架的几何模型

振动沟槽和支撑架的几何模型在设备维护期间,开始检测到支撑框架中的裂纹,主要是在焊缝处。 损坏的原因无法通过常规方法确定,主要是因为在切碎机运行期间,禁止人员接近切碎机。 有必要制定和实施旨在消除破裂原因并提高设备可靠性的措施。 我们参与的目的是使用数值模拟方法来验证客户提出的关于支撑架破坏机理和可能采取的纠正措施的假设。

工作中最有问题的阶段是源数据的收集。 从理论上讲,对象的几何形状(图形或现成的几何模型),有关材料的机械特性和加载条件的数据作为输入数据提供给计算器。 源数据的准确性直接影响计算模型结果的可靠性。 在我们的项目中,没有大量的数据,这些空白被“手动”测量填补。

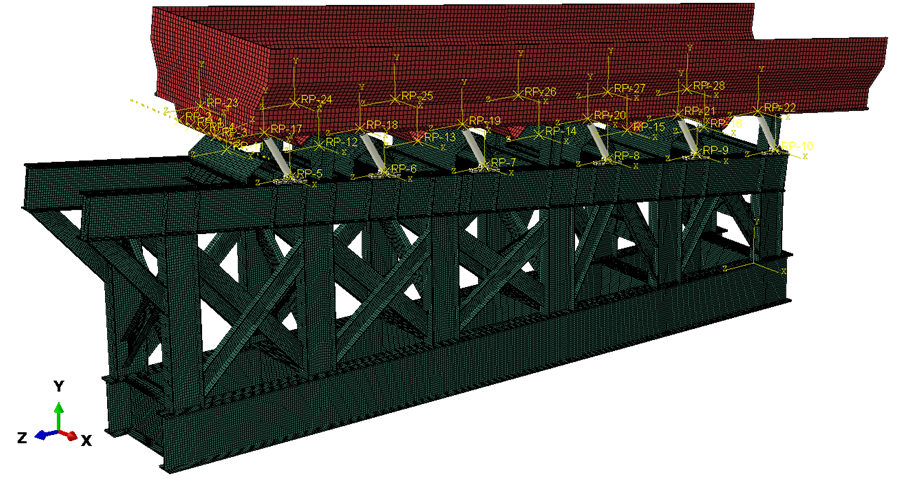

结果,组装了切碎机的几何模型,建立了有限元模型,布置了所有紧固条件,并开始了计算。

有限元模型:钣金结构元素由壳有限元(CE)近似; 旋转臂的固定点-固态有限元; 旋转杆-梁CE

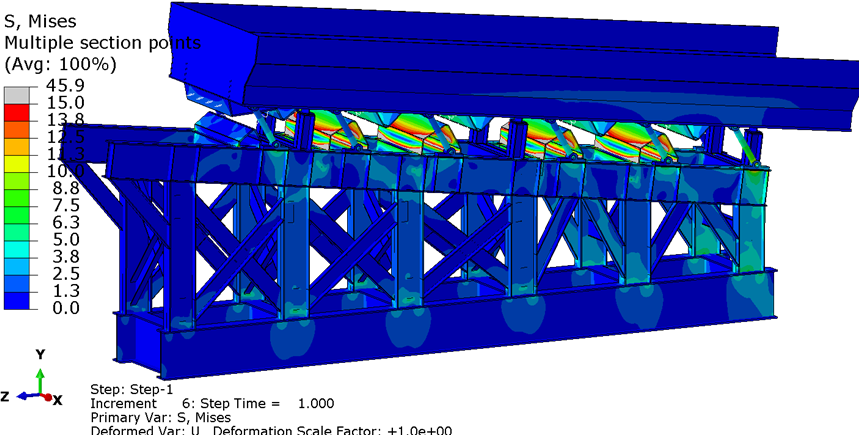

有限元模型:钣金结构元素由壳有限元(CE)近似; 旋转臂的固定点-固态有限元; 旋转杆-梁CE我们首先评估结构的静态强度。 外部载荷:在充满振动水槽的不同水平上,结构的自重和进餐量。 静态分析表明,即使在装满食物的排水沟中,机械应力的水平也显着低于极限值,并且不能成为破坏金属结构的原因。

静态分析:在米饭的满负荷下,根据米塞斯分布的等效应力MPa

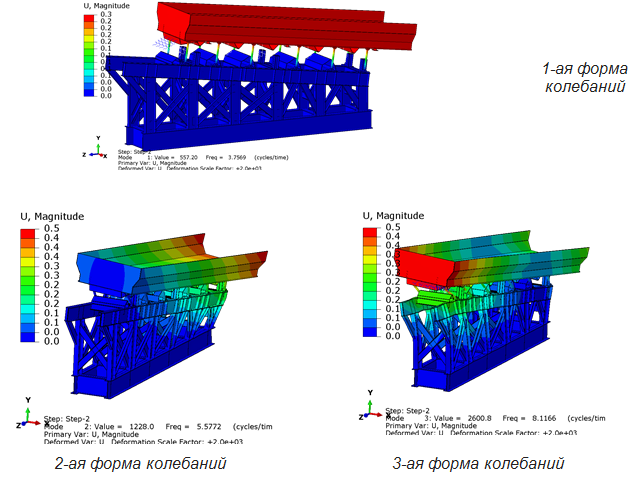

静态分析:在米饭的满负荷下,根据米塞斯分布的等效应力MPa设计的频率分析表明,外部谐波负载的频率接近于第三本征形的振荡频率,这会引起共振。

当发生共振时,支撑架的设计会发生什么?

为了回答这个问题,我们进行了一系列线性(模态动力学)和非线性动力学计算,其中我们有意尝试将系统引入共振。 更改了以下参数:外部负载的频率±基本值的15%,排水沟的“身体”进水量(影响系统的动态特性)和弹簧刚度±基本值的15%。 获得了变化的参数及其组合的值,这导致出现共振。

分析表明,共振振动会导致行程限制器表面之间发生冲击接触相互作用。 冲击时的机械应力水平超过极限值,这可能是破坏金属结构的原因。 我们在反复检查安装时发现了这一点:检查时,许多行程限制器上没有橡胶减震器; 两个末端行程限制器发生塑性变形,这表明在操作过程中会发生冲击。

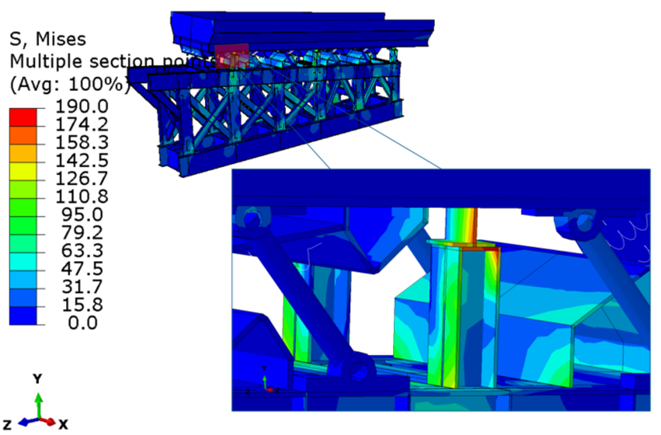

非线性动力分析:当冲击行程限制器表面时,根据Mises的等效应力分布MPa

非线性动力分析:当冲击行程限制器表面时,根据Mises的等效应力分布MPa根据工作结果,我们得出以下结论-破坏的最可能原因是结构的共振,因此,行程限制器表面上的冲击接触相互作用。 根据当前模型(考虑初始数据的准确性)发生共振振荡的原因只能说是有条件的:发动机以非计算速度运转; 变速箱和驱动机构的磨损,导致外部负载的频率发生变化; 弹簧的“疲劳”。 工作尚未完成;现在我们使用更新的源数据更新模型。

从应用有限元方法(FEM)解决工业实际问题的角度来看,该项目清楚地表明:

- FEM允许您研究和分析无法物理观察到的过程,例如,由于出于安全目的的访问限制,环境条件或封闭空间中发生的过程;

- 使用FEM进行的分析能够相当准确地再现过程的真实物理原理,即使没有在初始假设中提出关键的过程参数,也可以检测到关键的过程参数;

- FEM实际应用的主要限制之一是我们在大多数项目中遇到的源数据质量不足。

对于技术信息爱好者,我们告知此工作是使用Lenovo ThinkStation P720结算站(Xeon Silver 4108处理器,128 GB RAM)上的SIMULIA Abaqus软件进行的。 根据分析的类型(静态或动态),数值模型的维数范围为50到30万个有限元。 对于静态分析,模型的计算时间大约为几分钟,而对于动态分析,模型的计算时间大约为一个小时。 通常,从开始收集初始数据到形成报告和发布建议的所有工作需要1个月的时间。本文是与我的同事Dmitry Nushtaev(结构工程师,Ph.D。)合着的。